摘 要: 碳化硅陶瓷因自身优良的物理化学性能而具有广泛的应用前景。碳化硅的化学键结合特性决定了其难以烧结成型, 因此如何制备高质量碳化硅陶瓷是领域内的难点之一。本研究以三元稀土碳化物 Dy3Si2C2作为新型SiC陶瓷的烧结助剂, 依据Dy-Si-C体系的高温相转变原位促进碳化硅的烧结致密化。采用放电等离子烧结技术, 利用金属Dy与SiC反应生成Dy3Si2C2, 对Dy3Si2C2包裹的SiC粉体进行烧结。在1800 ℃、45MPa的烧结条件下, 得到了致密度为99%、热导率为162.8 W·m–1·K–1的高纯度碳化硅陶瓷。进一步的研究表明, 高温下Dy3Si2C2与SiC发生共晶反应, 在晶界处产生的液相促进了SiC陶瓷的致密化, 表明稀土层状碳化物 Re3Si2C2 (Re=La, Ce…)有助于SiC 的烧结致密。

关 键 词: SiC; Dy3Si2C2; 放电等离子烧结; 熔盐

碳化硅(SiC)陶瓷因具有高热导率、高温稳定、抗氧化腐蚀和低中子吸收活性等优良的物理化学性能, 而广泛应用于微电子、航空航天和核工业等领域[1-5]。Si–C 强共价键赋予碳化硅陶瓷一系列优良性能, 同时也增加了SiC 陶瓷的烧结难度。SiC 中Si–C 键总能量的 88%以共价态的形式存在, 导致在烧结过程中Si、C原子的自扩散速率极低, 即使在2100 ℃的高温下, Si、C原子的自扩散系数也仅为1.5×10–10 和 2.5×10–13cm2/s, 这使得 SiC 即使在高温高压条件下也难以实现致密化烧结[6-7]。因此, 通常需要在SiC中添加烧结助剂来促进原子扩散, 降低致密化烧结温度。

根据烧结过程中原子扩散形式的差异, SiC烧结可分为固相烧结和液相烧结。固相烧结助剂主要有Al-B-C[8]、B4C[9]等; 液相烧结助剂主要有AlN稀土氧化物、Al2O3-稀土氧化物和多种稀土混合氧化物等。与固相烧结相比, 液相烧结制备的SiC陶瓷力学性能更好, 引起了人们的普遍关注, 但引入的烧结助剂在一定程度上对SiC陶瓷的性能带来了不利影响。例如, 引入Al2O3会引发反应 Al2O3→2AlSi+3OC+VSi, 使 SiC晶格中产生Si空位, 增强了晶粒声子散射, 降低了SiC陶瓷的热导率[10-11]。使用稀土氧化物作为烧结助剂, 稀土氧化物会与碳化硅表面的二氧化硅反应生成玻璃相, 并在晶界处残余, 进而影响SiC陶瓷在高温和腐蚀等极端环境中的服役稳定性。

因此, 探索新型烧结助剂, 在获得致密SiC陶瓷的同时, 尽量减少残余第二相是材料研究工作者的努力方向。Shao等[12]利用高温熔盐技术在碳化硅颗粒表面包覆了Y3Si2C2, 并对包覆后的粉体进行放电等离子烧结, 在1700 ℃实现了碳化硅的全致密烧结。依据相图计算表明, Y3Si2C2与SiC在1560 ℃通过共晶反应转变为液相, 有效促进了固液界面处的原子扩散; 同时在压力作用下, 会挤压排出含Y液相, 从而得到高致密、低杂相的SiC陶瓷。利用Y3Si2C 烧结助剂制备的SiC陶瓷具有优良的热、力学性能。

考虑到镧系元素大多具有 Re3Si2C2(Re=La,Ce…)构型化合物, 本研究选取Dy3Si2C2为烧结助剂, 研究其对碳化硅陶瓷性能的影响。在镧系元素中, Dy元素相对较为稳定, 有利于降低材料制备过程中氧的引入量。此前的研究表明, Dy3Si2C2与SiC在1432 ℃即可发生共晶反应[13], 其共晶温度低于Y-Si-C体系。因此 , 作为碳化硅的烧结助剂 ,Dy3Si2C2有望比Y3Si2C2表现得更好。本研究采用熔盐法在碳化硅粉末表面原位合成Dy3Si2C2, 得到SiC-Dy3Si2C2复合粉, 并采用放电等离子烧结(SPS)研究该复合粉体的烧结行为。

1 实验方法

1.1 实验原料

本研究所用的原料为: β-SiC粉 (粒度 0.5 μm,纯度 99.9%)购自秦皇岛一诺高新材料开发有限公司;镝粉(Dy, 粒度约 75 μm, 纯度 99.5%)购自湖南稀土金属材料研究院; 氯化钠(NaCl, AR)购自上海阿拉丁生化科技有限公司。

1.2 制备 SiC-Dy3Si2C2 复合粉体

采用熔盐法引入Dy3Si2C2烧结助剂, 该方法可在粉末、纤维和块体表面形成均匀涂层[12-14]。通过Dy在SiC粉表层原位反应生成Dy3Si2C2, 制备SiC-Dy3Si2C2复合粉体。首先在手套箱中, 按照n(Dy) : n(SiC)=1 : 8、1 : 6 和 1 : 4 比例配料, 然后以n(SiC) : n(NaCl)=1 : 2 的比例称取NaCl盐, 将称取的粉料研磨均匀混合后置于氧化铝坩埚中, 将坩埚放入管式炉内加热, 以5 ℃/min 的速率升温至1100 ℃, 保温60min 后, 以5 ℃/min 降至500 ℃,随炉冷却至室温, 整个过程在氩气保护下进行。将冷却后的产物放入装有去离子水的烧杯中, 对其进行30min 的超声处理、抽滤, 将抽滤后的产物再次重复上述操作过程三次。将最终过滤后的产物在45 ℃的烘干箱中烘干, 得到 SiC-Dy3Si2C2复合粉体。

1.3 SiC 陶瓷的烧结

将1.5g SiC-Dy3Si2C2复合粉末装入φ13 mm 的石墨模具中进行预压, 用石墨纸将填料与石墨模具隔开, 最外层用保温棉包覆石墨模具, 降低热量损失。将石墨模具装入放电等离子烧结炉的腔体内,以50 ℃/min 的速率升温至 1500 ℃, 再以 25 ℃/min的速率升温至 1800 ℃, 施加45MPa压力, 保温10 min, 以 50 ℃/min 的速率降温至450 ℃, 随炉冷却, 最终制得SiC陶瓷。将制得的SiC陶瓷除去表面石墨纸, 进行抛光处理。

1.4 材料表征

采用 X 射线衍射仪(XRD, D8 Advance, BrukerAXS, Germany)对制备的 SiC-Dy3Si2C2复合粉体和烧结的 SiC 陶瓷进行物相分析。采用配有能谱分析仪的扫描电子显微镜(SEM, FEI Quanta FEG 250)对复合粉末和烧结的SiC陶瓷的微观形貌进行观察。采用双束扫描电镜(Helios-G4-CX)切取透射样品。采用透射电子显微镜(Talos F200x)观察SiC陶瓷的微结构。采用阿基米德排水法测试SiC陶瓷样品的密度(用具有密度测试功能的电子天平, 以酒精作为液体介质, 每个样品测试三次, 取其平均值)。采用激光热导仪(LFA467)测量SiC陶瓷样品在室温条件下的热性能参数。

2 结果与讨论

2.1 SiC-Dy3Si2C2复合粉体

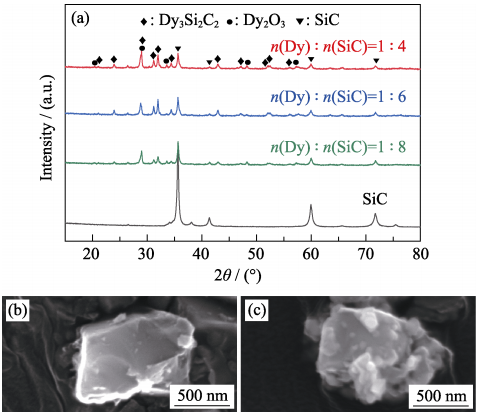

SiC-Dy3Si2C2复合粉体的 XRD 图谱如图 1(a)所示, 不同配比原料都能制得SiC-Dy3Si2C2复合粉体。从粉体的 SEM 照 片 ( 图 1(b, c)) 可以看出 ,SiC-Dy3Si2C2复合粉尺寸没有发生改变, 但表面变得粗糙, 有凸起的颗粒物(图 1(c)), 表明有新相生成。Dy3Si2C2的生成与此前报道的 Y3Si2C2涂层的合成机制相同, 适用模板生长(Template Growth)机理[15-16], 推测为 Dy 与 SiC 原料粉体表面的 SiC 反应生成 Dy3Si2C2; 未完全反应的 Dy 在水洗过程中与水反应生成 Dy2O3。

图 1 (a) SiC 粉与不同配比制备的 SiC-Dy3Si2C2复合粉体的XRD 图谱, (b) SiC 原始粉体和(c) SiC-Dy3Si2C2 复合粉体的SEM 照片

2.2 SiC 陶瓷

使用SPS对SiC-Dy3Si2C2复合粉体进行烧结。图 2(a)是烧结后样品的XRD图谱, 可以看出经过烧结后Dy3Si2C2衍射峰完全消失。该现象可通过Dy-Si-C 三元相图进行解释[13],Dy3Si2C2与SiC在1432 ℃通过共晶反应转变为液相, 在压力的作用下排出液相。XRD图谱中有微弱的Dy2O3衍射峰,这是因为原始粉体中的Dy2O3较为稳定, 会部分残留在 SiC 陶瓷中。此外, 在烧结后的样品中检测到α-SiC衍射峰, 表明高温烧结过程中存在少量 β-SiC→α-SiC 的相变。

图 2 不同配比和在不同温度烧结 SiC 陶瓷的(a)XRD 图谱及(b~f)SEM 照片

图 2(b~e)为SiC原始粉体及用不同摩尔比的SiC-Dy3Si2C2复合粉烧结后SiC陶瓷的SEM照片。使用SiC原始粉体烧结的SiC陶瓷存在大量通孔(图2(b); 相同条件下, 使用 SiC-Dy3Si2C2复合粉体烧结的SiC陶瓷质量有了明显改善, 见图 2(c~e)。可以看出, 烧结的SiC陶瓷中含有两相, 颜色较深的是SiC, 颜色较亮的是Dy2O3, Dy的原子序数高, 背散射电子越多, 含Dy元素区域就越亮。从图 2(c)中可以看出, 用n(Dy) : n(SiC)=1 : 8的SiC-Dy3Si2C2复合粉烧结的SiC陶瓷明显比SiC原始粉烧结的致密,但仍然含有少量的气孔, 这是由于Dy3Si2C2的含量较 少 , 烧结过程中液相的生成量较少。当n(Dy) : n(SiC)比例升高至1 : 6时, SiC陶瓷中基本无气孔, 但在晶界处残余了大量的Dy2O3。而当n(Dy) : n(SiC)=1 : 4 时, Dy2O3含量显著降低, 得到了致密、无杂质的SiC陶瓷。该现象与Dy3Si2C2烧结助剂的作用机制有关, Dy3Si2C2与SiC共晶转变为液相, 随着 n(Dy) : n(SiC)比例的升高, SiC-Dy3Si2C2复合粉中Dy3Si2C2比例升高, 烧结过程中液相的生成量增加; 当液相含量超过一定阈值时, 会形成连续的液相通路, 在压力的作用下快速排出, 并带出Dy2O3, 从而降低了SiC陶瓷中Dy2O3的含量; 当完全带出Dy2O3时, 继续增加液相含量, 会过多损耗SiC原料, 降低SiC产率, 而对烧结样品质量不能产生积极的作用, 因此选取适当的Dy3Si2C2比例十分重要。

图 2(f)为 n(Dy) : n(SiC)=1 : 4 的复合粉体在1700 ℃烧结的样品, 可以看出SiC陶瓷致密, 但由于烧结温度较低, 陶瓷中存在较多的第二相杂质。因此, Dy3Si2C2与Y3Si2C2相同, 是SiC陶瓷的有效烧结助剂。

为了进一步探究 Dy3Si2C2烧结助剂的作用机理,选取n(Dy) : n(SiC)=1 : 4比例粉体烧结的SiC陶瓷进行透射电镜分析, 如图 3(a, b)所示, 最终烧结的SiC 陶瓷中无残余Dy3Si2C2, 残余的Dy2O3主要富集在晶界处, 以纳米晶(图 3(c))和连续晶体(图 3(d))的形式存在。以上分析说明共晶液相的产生能够有效促进晶界处的原子扩散, 同时大部分含Dy的液相产物能够在压力的作用下有效排出, 这就是能得到高致密度、低杂质SiC陶瓷的主要原因。

图 3 用 n(Dy) : n(SiC)=1 : 4 的粉体烧结成SiC陶瓷的(a)TEM照片、(b)能谱图像、(c)图(a)中标记 1 处和(d) 2 处的高分辨HR-TEM照片

图 4 为不同比例的原料采用SPS烧结成SiC陶瓷过程中压头的位移曲线。用SiC原始粉体烧结成SiC 陶瓷, 由于加热过程中的热胀冷缩, 压头向负方向位移; 而用Dy-SiC复合粉体烧结成SiC陶瓷时,温度低于 1400 ℃、压头未向负方向移动, 温度高于1400 ℃, 压头未向正方向移动。这是由于使用Dy-SiC复合粉体作为烧结原料, SiC与Dy3Si2C2通过液相共晶转变生成了液相, 产生流动并填充孔隙,使压头正向移动。当温度接近1700 ℃时, SiC原始粉烧结压头才开始出现正向位移。温度低于1700 ℃,稀土Dy添加比例越高, 其压头位移就越大, 且根据曲线斜率可以看出压头移动速率越高, 这是由于添加Dy的比例越高, 产生的液相量越多, 液相不断逸出产生的结果。在降温情况下, 用SiC原始粉体和SiC-Dy3Si2C2复合粉体进行烧结时, 压头的位移曲线基本一致, 这是由于液相几乎完全排除, 主要是碳化硅的收缩过程。

2.3 SiC 陶瓷热性能分析

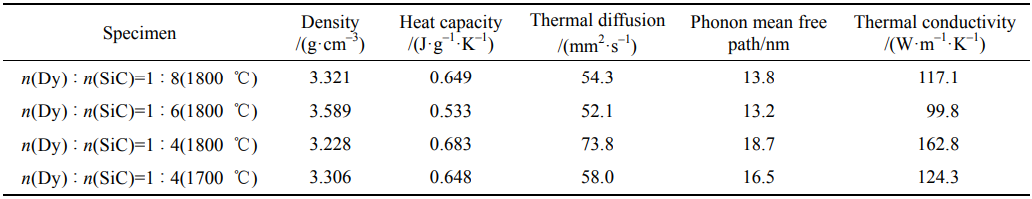

表 1 为SiC陶瓷的密度和热物理参数。用n(Dy) : n(SiC)=1 : 8和 1 : 6的粉体烧结的SiC陶瓷密度较高, 这是由于含Dy的高密度第二相残余较多, 相应的陶瓷热导率也较低, 分别为117.1和99.8W/(m·K)。用n(Dy) : n(SiC)=1 : 4比例的粉体烧结SiC陶瓷的密度为3.228 g/cm3, 接近 β-SiC 的理论密度, 其热导率也最高, 达到162.8 W/(m·K)。早期的研究表明, 单晶β-SiC 陶瓷的理论热导率高达490W/(m·K)[17], 实验值远低于理论值一方面是由于烧结得到的SiC是多晶材料, 另一方面是由于气孔、杂质等的影响。本研究中晶界处Dy2O3杂质的含量是使陶瓷热导率产生差别的主要原因。用n(Dy) : n(SiC)=1 : 8和 n(Dy) : n(SiC)=1 : 6制备的陶瓷样品在晶界处含有大量的Dy2O3杂质, 阻碍了声子传输。n(Dy) : n(SiC)=1 : 6样品中Dy2O3的含量最高, 导致其热导率相对较低, 而使用n(Dy) : n(SiC)=1 : 4粉体烧结的样品, 在烧结过程中液相生成量较高, 在挤出液相的过程中将Dy2O3杂质一同带出,使得烧结样品中Dy2O3杂质显著降低, 其热导率相对较高。此外, 各比例成分烧结陶瓷的声子平均自由程均远远小于晶粒尺寸, 说明碳化硅晶粒内仍然存在大量缺陷, 这也是SiC陶瓷热导率远小于单晶SiC理论热导率的主要原因。

表 1 SiC 陶瓷的密度和热物理参数

使用n(Dy) : n(SiC)=1 : 4比例的粉体 , 以Dy3Si2C2为烧结助剂, 在1700 ℃烧结样品的热性能参数与相同条件下以Y3Si2C2(密度: 3.21 g/cm3;热导率: 145.9 W/(m·K))[12]为烧结助剂烧结的陶瓷相比, 其密度较高, 但热性能相对较差, 说明用Dy3Si2C2作为烧结助剂烧结样品中含有相对较高的第二相杂质。虽然Dy相对于Y较为稳定, 在制备复合粉过程中能减少氧化物杂质的含量, 但不利于烧结过程中液相的排出。

3 结论

以Dy3Si2C2为烧结助剂制备了SiC陶瓷。采用熔盐法预先制备具有Dy3Si2C2包裹的SiC复合粉体,采用放电等离子烧结法对制得的复合粉体进行烧结。研究发现, 利用 Dy3Si2C2与SiC的液相共晶转变可有效地促进SiC陶瓷的烧结。以n(Dy) : n(SiC)=1 : 4 制备的 SiC-Dy3Si2C2 复合粉, 在 1800 ℃、45MPa条件下烧结得到近全致密、低杂质含量的SiC陶瓷, 其热导率可达 162.8 W/(m·K)。该研究进一步证明了镧系稀土元素 Re3Si2C2 (Re=La, Ce…)作为SiC烧结助剂的潜在研究价值。Dy相对于Y较为稳定, 虽然有利于制备复合粉过程中减少氧化物杂质的含量 , 但不利于烧结过程中的排出液相。SiC-Dy3Si2C2体系的理论共晶液相转变温度低于SiC-Y3Si2C2体系, 但相同条件下烧结样品性能却相对较差。

参考文献:

[1] EOM J H, SEO Y K, KIM Y W. Mechanical and thermal properties of pressureless sintered silicon carbide ceramics with alumina-yttria-calcia. Journal of the American Ceramic Society,2016, 99(5): 1735–1741.

[2] YUAN R, KRUZIC J J, ZHANG X F, et al. Ambient to high-temperature fracture toughness and cyclic fatigue. Acta Materialia, 2003, 51(20): 6477–6491.

[3] ZHAN G D, MITOMO M, XIE R J, et al. Thermal and electrical properties in plasma-activation-sintered silicon carbide with rare-earth-oxide additives. Journal of the American Ceramic Society, 2001, 84(10): 2448–2450.

[4] RODRíGUEZ R F, ORTIZ A, GUIBERTEAU F, et al. Anomalous oxidation behaviour of pressureless liquid-phase-sintered SiC. Journal of the European Ceramic Society, 2011, 31(13): 2393–2400.

[5] LI M, ZHOU X B, YANG H, et al. The critical issues of SiC materials for future nuclear systems. Scripta Materialia, 2018, 143: 149–153.

[6] SCITI D, BELLOS A. Effects of additives on densification, microstructure and properties of liquid-phase sintered silicon carbide. Journal of Materials Science, 2000, 35: 3849–3855.

[7] 王静, 张玉军, 龚红宇. 无压烧结碳化硅研究进展. 陶瓷, 2008(4): 17–19.

[8] LIN B W, IMAI M, YANO T, et al. Hot-pressing of β-SiC powder with Al-B-C additives. Journal of the American Ceramic Society, 1986, 69(4): C-67-C-68.

[9] MAGNANI G, BELTRAMI G, MINOCCARI G L, et al. Pressureless sintering and properties of α-SiC-B4C composite. Journal of the European Ceramic Society, 2001, 21(5): 633–638.

[10] ZHOU Y, HIRAO K, YAMAUCHI Y, et al. Effects of rare-earth oxide and alumina additives on thermal conductivity of liquid-phase-sintered silicon carbide. Journal of Materials Research, 2003, 18(8): 1854–1862.

[11] CHO T Y, KIM Y W. Effect of grain growth on the thermal conductivity of liquid-phase sintered silicon carbide ceramics. Journal of the European Ceramic Society, 2017, 37(11): 3475–3481.

[12] SHAO J Q, LI M, CHANG K K, et al. Fabrication and characterization of SPS sintered SiC-based ceramic from Y3Si2C2-coated SiC powders. Journal of the European Ceramic

Society, 2018, 38(15): 4833–4841.

[13] WAN P, LI M, XU K, et al. Seamless joining of silicon carbide ceramics through an sacrificial interlayer of Dy3Si2C2. Journal of the European Ceramic Society, 2019, 39(16): 5457–5462.

[14] LI M, CHEN F Y, SI X Y, et al. Copper–SiC whiskers composites with interface optimized by Ti3SiC2. Journal of Materials Science, 2018, 53(13): 9809–9815.

[15] YE J K, ZHANG S W, LEE W E. Novel low temperature synthesis and characterisation of hollow silicon carbide spheres. Microporous and Mesoporous Materials, 2012, 152: 25–30.

[16] YE J K, ZHANG S W, LEE W E. Molten salt synthesis and characterization of SiC coated carbon black particles for refractory castable applications. Journal of the European Ceramic Society, 2013, 33(10): 2023–2029.

[17] SNEAD L L, NOZAWA T, KATOH Y, et al. Handbook of SiC properties for fuel performance modeling. Journal of Nuclear Materials, 2007, 371(1/2/3): 329–377.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。