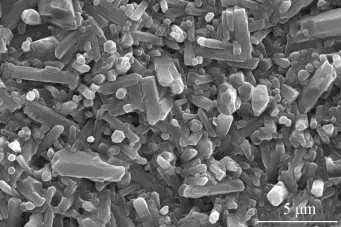

bstract: The transportation engineering in the western region of China is facing extremely complex engineering geological challenges, while there are fewer researches on high-performance concrete aggregate suitable for the deep ground environment in the western region. High carbon ferrochrome slag was used as the main raw material to prepare spinel-forsterite high-strength ceramic aggregate for the deep ground high temperature environment in the western region. The effects of sintering temperature and holding time on the physical properties, microstructure and crystal relative content of spinel-forsterite high-strength ceramic aggregate were studied. The results show that increasing the sintering temperature and holding time promote the crystal growth and effectively enhance the physical properties of samples. Under the optimal synthetic conditions (sintering temperature 1 500 ℃, holding time 3 h), the spinel-forsterite high-strength ceramic aggregate exhibites a high compressive strength of 281.1 MPa, apparent density of 3 100 kg/m3, and water absorption of 1.4%. In this case, the utilization rate of high carbon ferrochrome slag is 77.6% (mass fraction). After curing at 80 ℃ for 28 d, the microstructure of high-strength ceramic aggregate concrete is more dense than that of high carbon ferrochrome slag concrete and ordinary aggregate concrete. Furthermore, the interfacial transition zone of high-strength ceramic aggregate concrete is significantly improved, and this concrete is suitable for the deep ground high temperature environment.

Key words: high carbon ferrochrome slag, ceramic aggregate, spinel, forsterite, high strength, deep ground high temperature environment

Declaration: This article is provided by CERADIR™ users or obtained from Internet, the content does not represent the position of CERADIR™. We are not responsible for the authenticity/accuracy of the article, especially the effects of the products concerned. This article is for study only, it does not constitute any investment or application advice. For reprinting, please contact the original author. If it involves the copyright and/or other issues, please contact us and we will deal with it asap! CERADIR™ has the interpretation of this declaration.