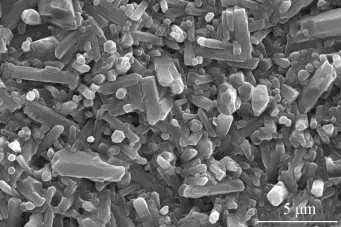

Abstract: Al2O3 ceramics is an important microwave dielectric material with excellent dielectric properties and is widely used in microwave circuits. However, its high sintering temperature leads to high energy consumption. Lowering the sintering temperature at a low cost is of great significance for the further development of Al2O3 ceramics. Low temperature sintering of Al2O3 ceramics was achieved by doping MnO2-CuO-TiO2, and its sintering behavior and microwave dielectric properties were studied. The results show that doping 0.7% (mass fraction) MnO2, 0.5% (mass fraction) CuO and 0.8% (mass fraction) TiO2 can greatly reduce the sintering temperature of Al2O3 ceramics, and the obtained ceramics have good microwave dielectric properties. When the sintering temperature is 1 250 ℃, the density of Al2O3 ceramics can reach 3.92 g/cm3, the dielectric constant εr is 10.02,and the quality factor Q×f resonant frequency value is 51 239 GHz. The lattice distorting activation of Al2O3 caused by the solid solution of Ti4+, Mn4+, Cu2+ and the formation of the low eutectic may be the reasons for promoting the low-temperature sintering of Al2O3 ceramics.

Key words: Al2O3 ceramics, MnO2-CuO-TiO2, low temperature sintering, microwave dielectric property, doping

Declaration: This article is provided by CERADIR™ users or obtained from Internet, the content does not represent the position of CERADIR™. We are not responsible for the authenticity/accuracy of the article, especially the effects of the products concerned. This article is for study only, it does not constitute any investment or application advice. For reprinting, please contact the original author. If it involves the copyright and/or other issues, please contact us and we will deal with it asap! CERADIR™ has the interpretation of this declaration.