摘要:采用注射成型与气压烧结结合的工艺,可以低成本、大批量制备出体积小、精度高的陶瓷异形件。本文以低密度聚乙烯(LDPE)和乙烯-醋酸乙烯共聚物(EVA)为黏结剂,在注射温度165 ℃、注射压力85 MPa的条件下制备氮化硅坯体,通过热脱脂工艺和烧结动力学测试,得到了完整的氮化硅注射成型工艺路线,并研究了喂料固含量对坯体密度、烧结密度和维氏硬度的影响,以及喂料在140~160 ℃时的非牛顿指数变化。结果表明:喂料的最佳固含量为52.42%(体积分数),该条件下制备的氮化硅注射坯体密度为2.10 g/cm3,烧结密度为3.23 g/cm3,维氏硬度为(15.24±0.34) GPa;喂料在160 ℃时的非牛顿指数最小,即在该温度下喂料的流变性最好。

关键词: 氮化硅, 注射成型, 黏结剂, 固含量, 热脱脂, 气压烧结, 维氏硬度

0 引 言

氮化硅陶瓷材料具有机械强度高、热稳定性好以及化学性能稳定等特点,具有特殊的使用价值[1] 。但是,采用传统成型工艺制备的陶瓷制品存在效率低、烧结后加工难度大、成本高等问题,严重地限制了其广泛应用。陶瓷注射成型技术是一种将聚合物注射成型方法与陶瓷制备工艺相结合的制备精密陶瓷零部件的新工艺[2] 。该工艺突出的优点有:流动充模,坯体密度均匀,烧结制品性能优异;烧结后的制品无需加工或仅需少量加工;坯体成型机械化高,周期短,强度高[3] 。

在陶瓷注射成型工艺中,关键的环节是制备出分散均匀、固含量高以及流动性好的喂料[4] 。热塑性黏结剂体系因其黏度较低以及适配性高,得到广泛应用,该体系一般由黏结剂、石蜡、表面活性剂和增塑剂组成,与单组分黏结剂相比,多组分黏结剂与陶瓷粉体有更多的结合形式,能够减少黏结剂在注射过程中的偏析现象[5] 。脱脂是注射成型工艺中另外一个重要环节,目的是排除坯体内部的有机物而不引起缺陷,如开裂、变形等。热塑性黏结剂体系适用于热脱脂和溶剂脱脂,尽管溶剂脱脂能够缩短脱脂时间,但有机溶剂一般含有毒性,会对人体和环境造成伤害,热脱脂工艺操作简单,更适用于大批生产使用。目前,陶瓷注射工艺已成功应用到氧化物陶瓷的生产,而关于氮化物陶瓷注射成型的工艺理论研究较少。

因此,本文以工业级氮化硅粉末为原料,采用双组分热塑性黏结剂体系,研究不同喂料固含量对制品性能的影响,分析喂料在 140 ~ 160 ℃时的非牛顿指数变化,通过设计合适的注射成型参数和热脱脂工艺,采用气压烧结对脱脂后的坯体进行致密化烧结,以期实现氮化硅陶瓷异形件的低成本、大批量生产。

1 实 验

1. 1 原料及制备过程

本试验以 α-Si3N4 (D50 = 1. 12 μm, 安阳亨利高科实业有限公司)为原料,选取氧化钇粉(纯度 99. 9% ,国药集团化学试剂有限公司)、氧化铝粉(纯度 99. 9% ,淄博信富盟化工有限公司)为烧结助剂。 黏结剂体系中包含石蜡(paraffin, PW,国药集团化学试剂有限公司)、低密度聚乙烯( low density polyethylene, LDPE,中国石油化工股份有限公司)、乙烯-醋酸乙烯共聚物(ethylene-vinyl acetate copolymer, EVA)、邻苯二甲酸二丁酯(dibutyl phthalate, DBP,无锡市亚泰联合化工有限公司)、硬脂酸(stearic acid, SA,上海麦克林生化科技有限公司)、聚丙烯酸铵(polyacrylamide, PAM,潍坊鲁一化学有限公司)、硅烷(silane, KH-560,国药集团化学试剂有限公司)。

首先向氮化硅粉末中添加 5% (质量分数)氧化钇和 7% (质量分数)氧化铝,以无水乙醇、氮化硅球为介质,混合球磨 24 h,使各组分混合均匀,经过干燥、过筛得到均匀混合的粉料。 将混合均匀的粉料加入密炼机(昶丰机械科技有限公司),升温到 160 ℃后,再将 LDPE[6]、EVA[7]加入密炼机与陶瓷粉料均匀混合,最后将PW、DBP、SA、PAM、KH-560 加入密炼机,密炼温度为 160 ℃ ,密炼转速为 35 r/ min。 表 1 为不同固含量的喂料组成。 注射成型使用 JPH120 型注射成型机(广东泓利机器有限公司),热脱脂使用 Goceram 公司所生产的热脱脂炉,烧结使用 Sip 600 × 900-2000-10 气氛压力烧结炉(新冶高科技集团有限公司)。

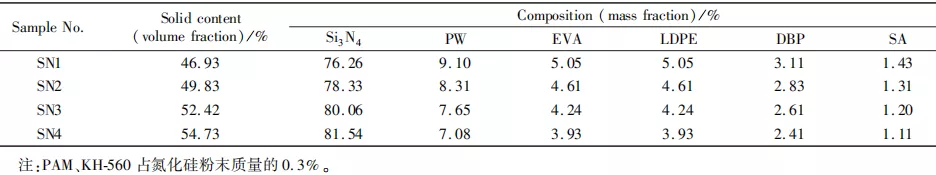

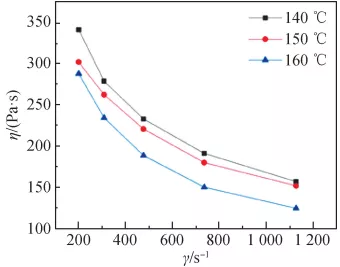

表 1 不同固含量的喂料组成

1. 2 测试与分析

采用英国马尔文 RH2000 毛细管流变仪测试喂料的黏度,测试口模为 DA-1. 0-16-180-15,口径为 1 mm;采用同步热分析仪(STA449F5)测试喂料的热分解曲线;采用多功能烧结炉( TOM-AC)测试样品的收缩曲线;采用阿基米德法测试制品的密度;采用维氏硬度计(HV-50Z)测量制品硬度,载荷 10 kg,保压时间10 s;采用场发射扫描电子显微镜(Nova Nano SEM 450)观察喂料与制品的形貌。

2 结果与讨论

2. 1 喂料的固含量

固含量是陶瓷注射成型技术中重要的工艺参数,表示陶瓷粉末占喂料的体积百分比,是影响氮化硅陶瓷致密化程度以及维氏硬度的重要因素[8]。因此,本文在保证喂料顺利完成流动充模的前提下,研究不同喂料的固含量对氮化硅陶瓷烧结密度以及维氏硬度的影响。氮化硅陶瓷的力学性能如表 2 所示。从表 2 可以看出,随着喂料固含量的提高,坯体的密度明显提升,产生该结果的原因是氮化硅陶瓷的密度远大于黏结剂体系的密度,随着喂料中陶瓷粉末占比的提高,坯体密度随之提高。 对陶瓷烧结工艺而言,陶瓷粉末之间的平均距离越小,即陶瓷粉末的有效堆积密度越高,越有利于烧结致密化,而对于陶瓷注射成型工艺而言,喂料的流动性决定了坯体的均匀性,坯体的密度越大,并不代表坯体内部的有效粉末堆积率越高[9],因此,制品的烧结密度变化不明显。 喂料固含量的增加提高了坯体堆积密度,从而提高了陶瓷的烧结密度和维氏硬度。但是高固含量坯体内部黏结剂含量减少,喂料流动性降低,在注射过程中坯体内部均匀性降低,从而导致烧结制品的维氏硬度标准偏差逐渐增大。

表 2 氮化硅陶瓷的力学性能

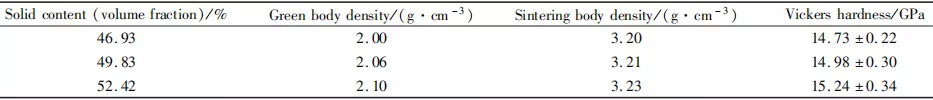

图 1 为不同固含量喂料的断面 SEM 照片。由图 1 可见:随着喂料固含量提高,陶瓷粉末表面的黏结剂由过量包围到完整包围,即固含量越大,陶瓷粉末之间的孔隙率越低,成型坯体的密度越大,制品的烧结密度及维氏硬度得到提高。但是,喂料固含量并不是可以无限制增大,当喂料处于临界固含量 ΦD 时,微小的差异都会引起喂料在注射成型过程中由流动状态转变为近颗粒态,造成喂料黏度急剧增大,使坯体成型困难。在生产工艺中将低于 2% ~ 5% 临界固含量 ΦD 称为最佳固含量 Φ0 。综合粉末特性、黏结剂体系、注射参数等不同因素对固含量的影响,得出喂料的最佳固含量 Φ0 与临界固含量 ΦD 经验公式[10]为

Φ0 = 0. 96ΦD (1)

通过计算得出 SN4 的固含量为 54. 73% (体积分数),由于 SN4 未能成功注射成型,其固含量应当大于或者等于临界固含量,由式(1)可得,本试验的最佳固含量 Φ0 应小于或者等于 52. 54% (体积分数)。SN3的固含量为 52. 42% (体积分数),因此,近似认为 SN3 是该黏结剂体系下的最佳固含量,制备的坯体密度为2. 10 g / cm3,烧结密度为 3. 23 g / cm3,维氏硬度为(15. 24 ± 0. 34) GPa。

图 1 不同固含量喂料的断面 SEM 照片

2. 2 喂料的流变性分析

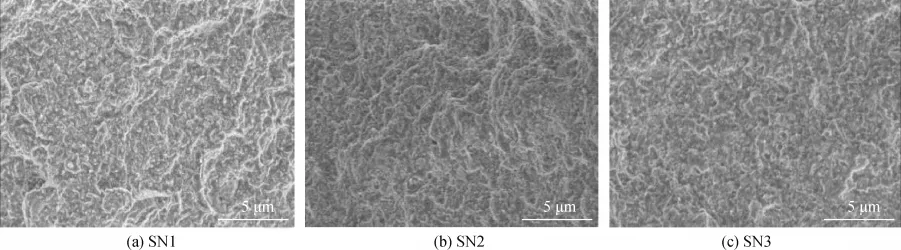

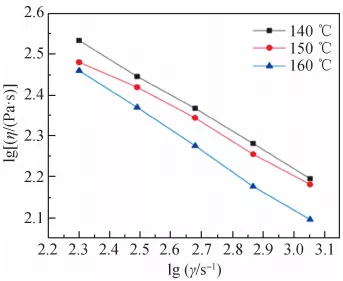

在实际注射成型过程中,喂料所受到的剪切速率一般在 100 ~ 1 000 s-1,为了保证喂料顺利完成流动充模,其黏度值一般小于 1 000 Pa·s[11]。本试验对 SN3 喂料进行流动性测试,测试温度为 140 ~ 160 ℃ ,剪切速率为 200 ~ 1 129. 56 s-1,图 2 为喂料黏度与剪切速率的关系图。

由图 2 可知,喂料的黏度值远小于 1 000 Pa·s,并且随着剪切速率的增大而降低,属于假塑性流体,对于假塑性流体有

η = kγn-1(2)

式中:η 为黏度,k 为常数,γ 为剪切速率,n 为非牛顿指数。其中,n 值的大小表示喂料对剪切速率的敏感程度,n 值越大,表示喂料黏度随剪切速率变化而变化较慢,表明喂料的稳定性越好;n 值越小,表示喂料黏度随剪切速率的变化而变化较快,表明喂料的流变性越好。对于陶瓷注射成型而言,一般认为在 n 值大于 0. 2时越小越好[12],因此将式(2)两边同时取常用对数得

lg η = lg k + (n - 1)lg γ (3)

lg k 为定值,lg η 与 lg γ 之间为线性关系,lg η-lg γ 关系图如图 3 所示,通过线性回归分析,计算出 140、150、160 ℃时喂料的 n 值。

图 2 黏度与剪切速率的关系

图 3 lg η 与 lg γ 的关系

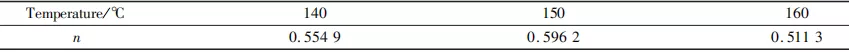

喂料在不同温度下的 n 值如表 2 所示,其中 160 ℃的 n 值在大于 0. 2 时最小,表明喂料在 160 ℃时流变性最好。

表 2 不同温度下喂料的 n 值

2. 3 注射参数的选择

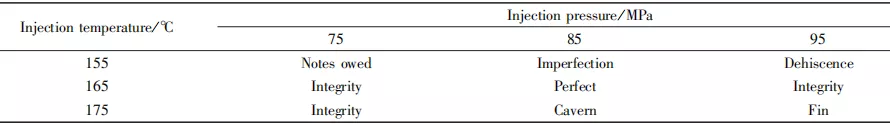

喂料颗粒通过加料斗进入注射机的料筒,加热料筒,使喂料由固体向熔体转变,同时螺杆的转动会对熔体产生剪切作用,使熔体具有较好的流动性和均匀性。 在螺杆的持续推动下,熔体从料筒前端的喷嘴进入到模腔,此时螺杆仍需对熔体有一定的压力,防止熔体因冷却发生收缩而导致坯体产生缺陷。表 3 是在不同注射参数下坯体的外观品质,注射温度(第一段温度)是机筒喷嘴处温度。

表 3 不同注射参数下的坯体形貌

由表 3 可知:当注射温度过低时,喂料黏度增大造成喂料充模过程受阻,不能完全充满模腔而形成欠注等缺陷;而注射温度过高时,一定程度上降低了喂料的黏度,便于流动充模,但小分子有机物在高温下分解产生的气体无法排出,在坯体内形成气孔等缺陷。 当注射压力过低时,喂料因未能完全充满模腔而形成欠注等缺陷;而注射压力过高时,坯体易产生飞边,且坯体内部形成较大的应力集中,从而引入微裂纹等缺陷[13]。

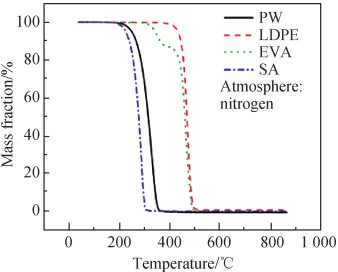

2. 4 热脱脂工艺

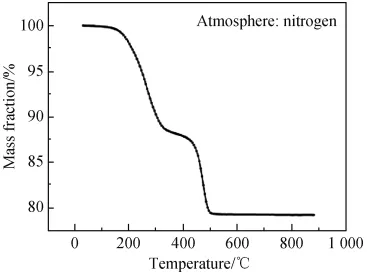

黏结剂体系的主要组元 PW、LDPE、EVA、SA 的 TG 曲线如图 4 所示。从图中可以得出,PW、SA 的热分解区间分别为 171 ~361 ℃、176 ~316 ℃,EVA、LDPE 的热分解温度区间分别在 301 ~ 500 ℃、385 ~ 500 ℃。坯体的 TG 曲线如图 5 所示。在脱脂期的低温段,主要是 PW、SA 发生挥发分解,而 EVA、LDPE 的热分解还未开始,留在坯体内起骨架作用;在脱脂的高温段,PW、SA 排除完毕,粉末颗粒形成粉体骨架,大大降低了 EVA、LDPE 在热分解过程中发生缺陷的概率。 当温度大于 500 ℃以后,坯体质量不发生改变,失重比例约为 20% 。

图 4 黏结剂的热分解曲线

图 5 坯体的热失重曲线

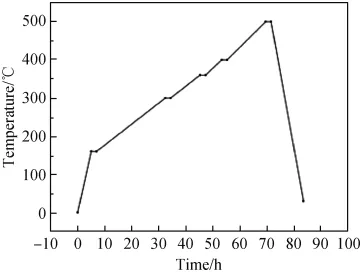

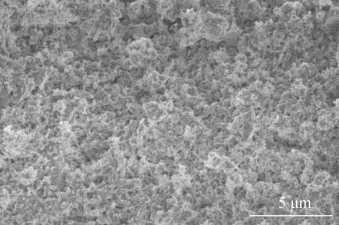

在氮气气氛下进行脱脂,热脱脂工艺曲线如图 6 所示[14]。脱脂工艺可以分为四个阶段,第一阶段以较快的升温速度从室温升到 160 ℃ ,黏结剂发生软化,在此温度保温 2 h,使残留在坯体内的水汽完全脱除。第二阶段 160 ~ 360 ℃ ,PW、SA 等小分子黏结剂开始发生熔融、挥发、分解,如果升温速度较快,小分子黏结剂会快速分解,坯体内孔隙尚未连通,分解产生的气体无法完全排到外部,坯体内部压力增大,从而引起鼓泡、开裂等缺陷。因此,该阶段的升温速度一定要慢,并设置保温点。第三阶段 360 ~ 400 ℃ ,此时小分子黏结剂基本完成热分解,粉末颗粒之间的孔隙初步形成,升温速度可以适当提升,该阶段分解的黏结剂主要为EVA,其失重的原因为醋酸基团(—OCOCH3 )发生分解[15]。第四阶段 400 ~ 500 ℃ ,该阶段大部分黏结剂完成热分解,坯体内部形成大量的孔隙并且相互连通,未分解的黏结剂从坯体的孔隙快速脱除。在 500 ℃ 以后,坯体质量不发生变化。图 7 为坯体脱脂后的 SEM 照片,脱脂后的坯体内部存在大量孔洞,黏结剂挥发或者裂解的产物通过这些气孔排到坯体外部,此时坯体依靠粉末颗粒之间的啮合力维持形状。

图 6 热脱脂工艺曲线

图 7 坯体脱脂后的 SEM 照片

2. 5 烧结工艺

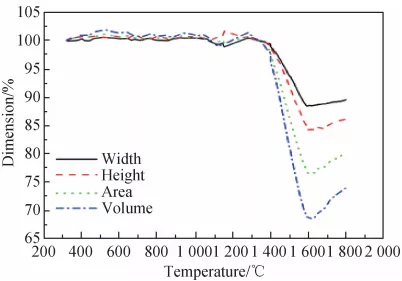

采用多功能炉(TOM-AC)对脱脂后的注射制品进行烧结动力学测试,测试结果如图 8 所示。制品在大于 1 400 ℃ 时发生剧烈收缩,此时进入液相烧结过程,粉末颗粒之间的液相起到润滑作用,颗粒重排自发向减少气孔的方向移动,直至形成紧密堆积结构。在高温和液相的共同作用下,α-Si3N4 因溶解度大而先进入液相,体系内析出溶解度低、稳定型的 β-Si3N4 。在晶粒生长与粗化过程中,气孔和晶界相减少,陶瓷完成烧结致密化[16]。制品发生膨胀的原因可能与炉中残留氧气反应生成玻璃态的二氧化硅或者高温常压发生分解有关。因此,在烧结后期应适当增加氮气压力,防止制品发生反应或者分解。样品的宽度、高度、面积、体积的烧结收缩点一致,表明样品在烧结过程中各个维度收缩均匀且一致[17]。根据氮化硅陶瓷烧结动力学的测试结果,确定了氮化硅注射制品的烧结温度为 1 790 ℃ ,氮气压力为 4 MPa。

图 8 氮化硅陶瓷的烧结动力学曲线

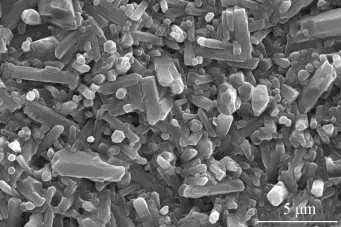

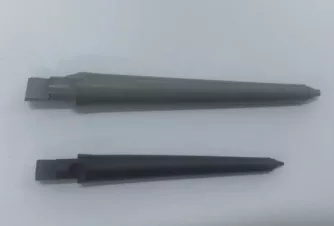

图 9 为氮化硅陶瓷在 1 790 ℃ 下烧结的 SEM 照片,氮化硅晶粒整体为长柱状,但晶粒之间存在一定孔隙,即制品内部存在气孔,未能完全致密化,但该制品烧结密度已达到一般商用需求。图 10 为坯体烧结前后的对比图,可见氮化硅陶瓷在烧结后收缩明显,制品长、宽、高三个方向的收缩率均接近 19. 9% ,表明氮化硅制品在气压烧结中保持等比例收缩,具有较高的尺寸精度。

图 9 氮化硅陶瓷的 SEM 照片

图 10 坯体(上)与烧结体(下)的宏观形貌

3 结 论

1)在本试验黏结剂体系下喂料最佳固含量为 52. 42% (体积分数),随着喂料固含量增大,烧结密度和维氏硬度也逐渐增大。 但固含量过高时,坯体内部黏结剂含量减少,导致喂料流动性降低,坯体成型困难。

2)固含量为 52. 42% (体积分数)的喂料在 140 ~ 160 ℃下属于非牛顿假塑性流体,且 160 ℃非牛顿指数在大于 0. 2 时最小,即在该温度下喂料的流变性最好。

3)固含量为 52. 42% (体积分数)的喂料在注射温度 165 ℃ 、注射压力 85 MPa 的条件下制备坯体密度为2. 10 g / cm3。对脱脂后的坯体进行气压烧结,在烧结温度 1 790 ℃ 、氮气压力 4 MPa 的条件下,氮化硅陶瓷的烧结密度为 3. 23 g / cm3,维氏硬度为(15. 24 ± 0. 34) GPa,烧结收缩率约为 19. 9% 。

参考文献

[1] 陈 波, 韦中华, 李 镔, 等. 氮化硅陶瓷在四大领域的研究及应用进展[J]. 硅酸盐通报, 2022, 41(4): 1404-1415.

[2] 谢志鹏. 结构陶瓷[M]. 北京: 清华大学出版社, 2011: 148-150.

[3] 申常胜, 李 镔, 韦中华, 等. 陶瓷注塑成型技术的研究与进展[J]. 中国陶瓷工业, 2022, 29(5): 24-29.

[4] FAYYAZ A, MUHAMAD N, SULONG A B, et al. Micro-powder injection molding of cemented tungsten carbide: feedstock preparation and properties[J]. Ceramics International, 2015, 41(3): 3605-3612.

[5] 温佳鑫. 氧化锆陶瓷注射成型无毒性溶剂脱脂粘结剂体系研究[D]. 北京: 北京科技大学, 2017: 35-40.

[6] WEN J X, XIE Z P, CAO W B, et al. Effects of different backbone binders on the characteristics of zirconia parts using wax-based binder system via ceramic injection molding[J]. Journal of Advanced Ceramics, 2016, 5(4): 321-328.

[7] YANG S D, ZHANG R J, QU X H. X-ray analysis of powder-binder separation during SiC injection process in L-shaped mould[J]. Journal of the European Ceramic Society, 2015, 35(1): 61-67.

[8] LIU D M, TSENG W J. Influence of debinding rate, solid loading and binder formulation on the green microstructure and sintering behaviour of ceramic injection mouldings[J]. Ceramics International, 1998, 24(6): 471-481.

[9] 王 波, 林 枞. 粉末固含量对ZTA陶瓷注射成型的影响[J]. 硅酸盐通报, 2013, 32(1): 108-112.

[10] GERMAN R. 粉末注射成形[M]. 曲选辉译. 长沙: 中南大学出版社, 2001: 117-119.

[11] YANG X F, YANG J H, XU X W, et al. Injection molding of ultra-fine Si3N4 powder for gas-pressure sintering[J]. International Journal of Minerals, Metallurgy, and Materials, 2015, 22(6): 654-659.

[12] 梁叔全, 黄伯云. 粉末注射成形流变学[M]. 长沙: 中南大学出版社, 2000.

[13] HANEMANN T. Influence of particle properties on the viscosity of polymer-alumina composites[J]. Ceramics International, 2008, 34(8): 2099-2105.

[14] LII D F, HUANG J L, LIN C H, et al. The effects of atmosphere on the thermal debinding of injection moulded Si3N4 components[J]. Ceramics International, 1998, 24(2): 99-104.

[15] HRDINA K E, HALLORAN J W, OLIVEIRA A, et al. Chemistry of removal of ethylene vinyl acetate binders[J]. Journal of Materials Science, 1998, 33(11): 2795-2803.

[16] 秦笑威, 谢志鹏, 姚依旦, 等. 氮化硅陶瓷的烧结技术及其应用进展[J]. 陶瓷学报, 2022, 43(6): 971-986.

[17] 李 镔, 张伟儒, 韦中华, 等. 氮化硅陶瓷中压注塑成型技术(MPIM)研究及进展[J]. 中国陶瓷工业, 2021, 28(1): 27-37.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。