长时间的疫情反复、俄乌战争带来的地缘政治危机、全球货币放水、能源需求增长、国际石油生产组织成员国的限产措施推行等一系列原因造就了如今使得老百姓对当今油价望而却步。面对仿佛转眼就能突破十元大关的油价,曾经多数对新能源汽车持怀疑态度的用户也不得不承认,现如今的油价让新能源汽车的优势较油车性价比提升了不少。那先进陶瓷在电动汽车上是如何应用的呢?

特种陶瓷在汽车上的应用举例及发展期望我们曾整理介绍过,现如今,先进陶瓷在新能源电动汽车领域中可承担什么角色,我们可通过下文进行部分了解(包含但不限于):

可被应用于新能源汽车的先进陶瓷举例:

(1)新能源汽车用陶瓷球:

新能源汽车中,陶瓷轴承的应用成为一种趋势。新能源汽车对汽车轴承提出了更多新要求,首先电机轴承相比传统轴承转速高,需要密度更低、相对更耐磨的材料;同时由于电机的交变电流引起周围电磁场变化,需要更好的绝缘性减小轴承放电产生的电腐蚀;第三,要求轴承球表面更光滑,较少磨损。陶瓷球具有低密度、高硬度、耐摩擦等特点,适宜高速旋转工况,在高温强磁高真空等领域,陶瓷球具有不可替代性。从几乎没有陶瓷轴承在汽车上使用,到2020年新能源汽车中5%的轴承已经被陶瓷轴承取代,在新能源汽车领域,陶瓷轴承取代钢球轴承已经是一种趋势。

特斯拉采用的电机中输出轴是采用陶瓷轴承,采用NSK设计的混合陶瓷轴承,轴承滚珠采用50个氮化硅球组成;奥迪ATA250电机位于内部的2个转子轴承采用陶瓷材质制成。

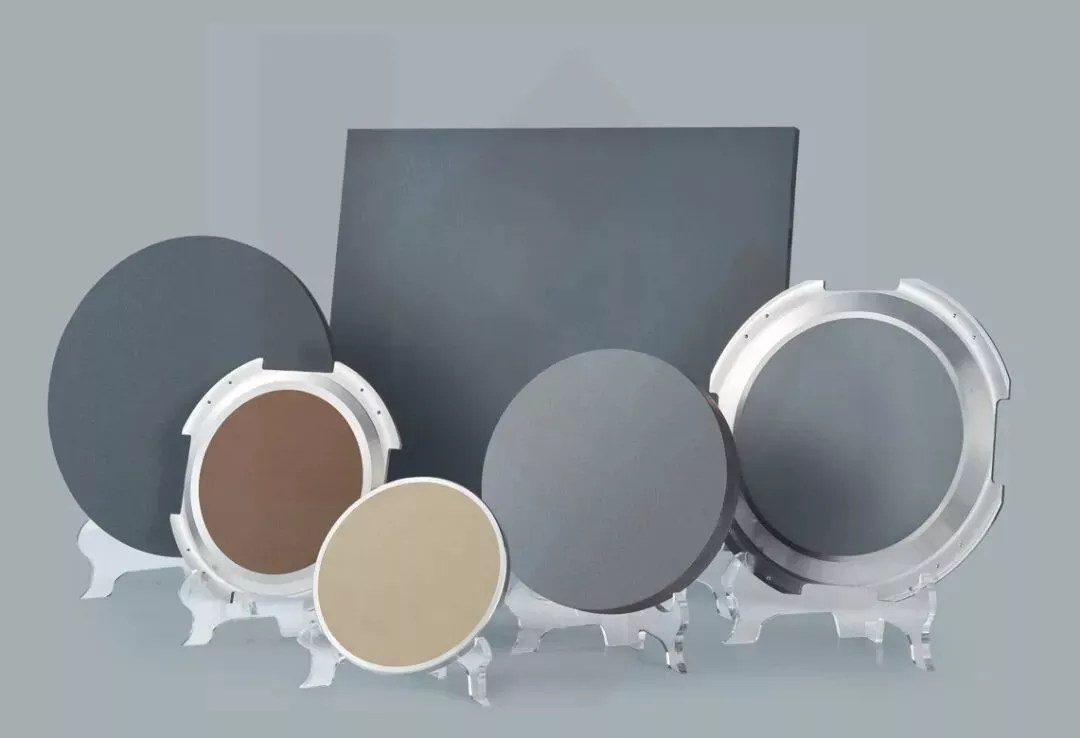

(2)陶瓷覆铜基板:

电子控制系统是电动汽车的关键部件,其主要组成部分包括系统集成与软件、芯片与特殊器件、IGBT模块、车用传感器、电子控制模块与连接器等。而IGBT(绝缘栅双极晶体管)模块是整个电子控制系统的“中枢神经系统”,是驱动系统的核心,占控制器总成本的40%~50%。

陶瓷覆铜板是铜-陶瓷-铜“三明治”结构的复合材料,它具有陶瓷的散热性好、绝缘性高、机械强度高、热膨胀与芯片匹配的特性,又兼有无氧铜电流承载能力强、焊接和键合性能好、热导率高的特性,是IGBT模块的关键封装材料之一。

目前陶瓷覆铜基板根据陶瓷材料的不同分为氧化铝陶瓷覆铜板、氮化铝陶瓷覆铜板及氮化硅陶瓷覆铜板,性能对比下氮化硅覆铜基板更为优秀,其最大特点是具有与其他陶瓷基板所无可比拟的可靠性,即具有氮化硅陶瓷高强度、高导热的特性,结合活性金属焊接工艺后又具有高可靠性,使其成为高压大功率IGBT模块封装中最具有发展前景的材料。特别是在可靠性和小型化要求更高的电动汽车领域。

日本京瓷采用活性金属焊接工艺制备出了氮化硅陶瓷覆铜基板,其耐温度循环(-40~125℃)达到5000次,可承载大于300A的电流,已被用于电动汽车、航空航天等领域。

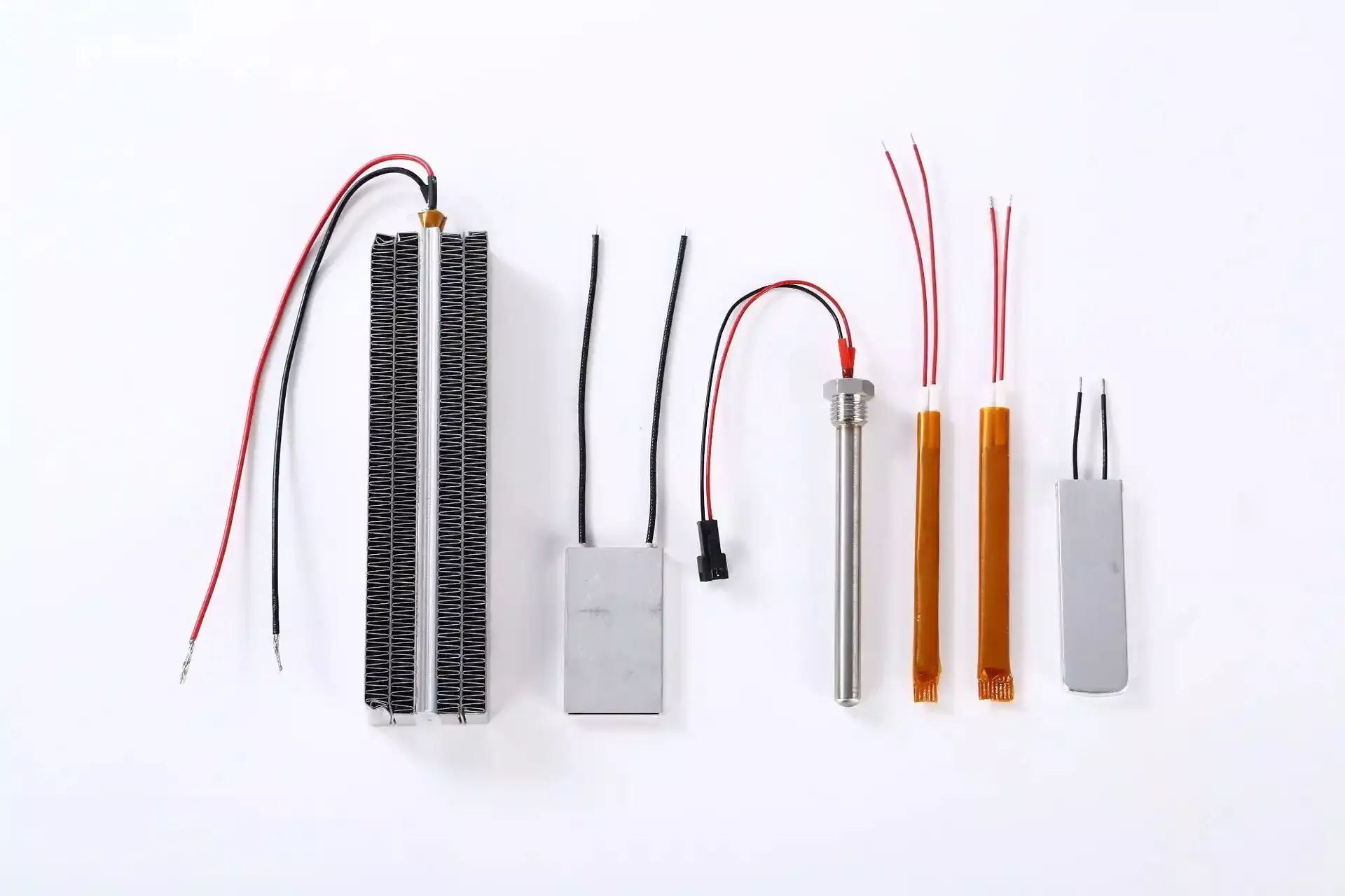

(3)陶瓷继电器:

电控技术是衡量新能源节能电动汽车发展水平的重要标志,高压直流陶瓷继电器是电控系统的核心元件。传统的继电器受自身制造技术,特别是触点间隙小的限制,在接通高压直流、低功率因素感性负载时,继电器触点非常容易出现粘结失效或连接电弧烧火接触系统失效。为了克服现有技术的不足啊,有研究人员研发出一种新型高压直流真空继电器,在由金属与陶瓷封接的真空腔体中,陶瓷绝缘子滑动连接在动触点组件与推动杆之间,使动触点和静触点无论是在导通成断开的任何状态下都与继电器的导磁轭铁板、铁芯等零件构成的磁路系统保持良好的电绝缘,从而保证了继电器在切换直流高电压负载时的断弧能力,电弧是汽车自燃的主要原因。只有采用“无弧”接通分断的继电器产品,才是从根本上解决“自燃”问题的良方。

目前,在国际上高压直流继电器只有日本松下、美国TE公司及韩国知名公司可以生产,产品售价较高。国内企业在高压继电器的研发、生产领域尚处于起步阶段。

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。