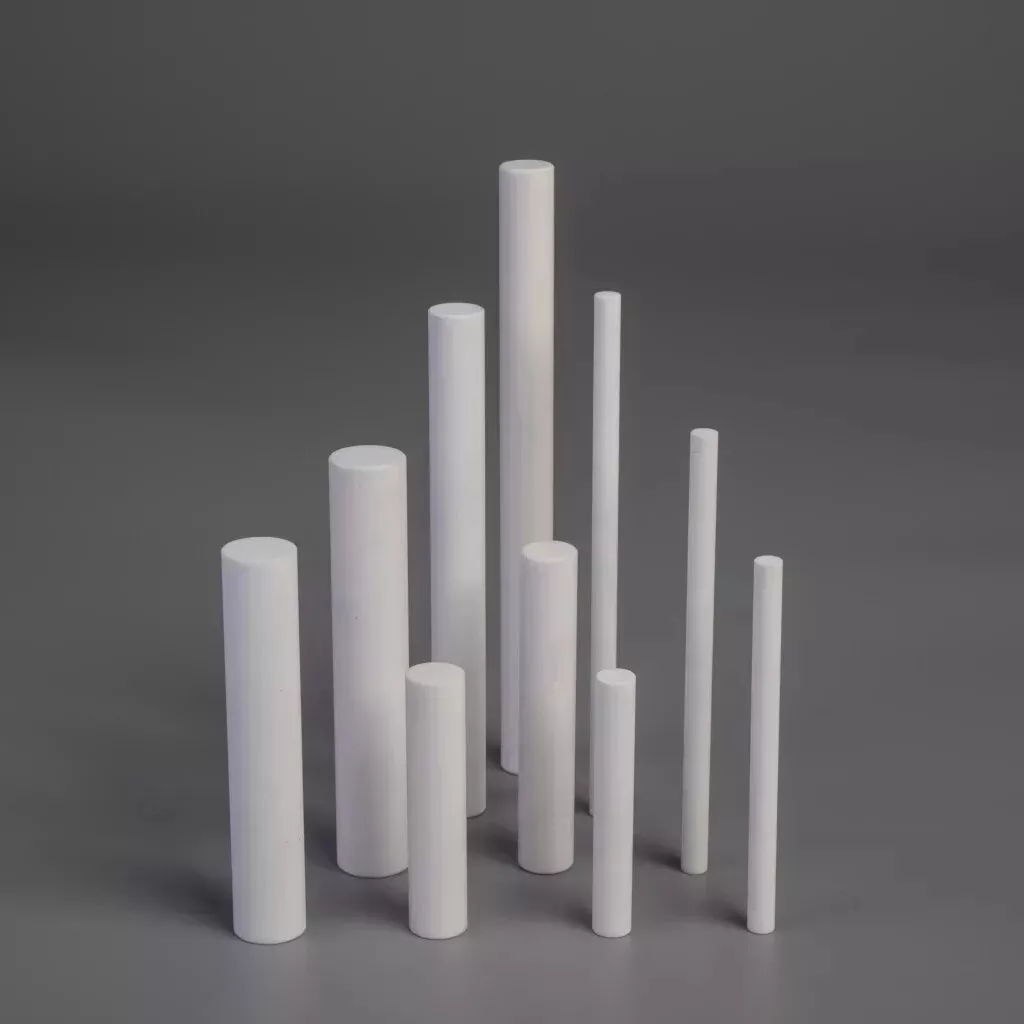

在各种电热设备中,从家用电烤箱、电热管,到需要持续高温工作的工业加热装置,你会发现几乎所有的陶瓷电阻棒都采用氧化铝(Al₂O₃)陶瓷,尤其是高纯度的96%或99%氧化铝。这种现象并不是因为行业“习惯使用”,而是氧化铝在电绝缘、安全可靠性、高温性能、热导率、成本以及制造工艺成熟度等多方面达到了极为均衡的状态。作为电阻棒核心材料,它既能承受高温,又能有效隔绝电流,同时具备足够的强度和散热性能,使其在众多陶瓷材料中脱颖而出。

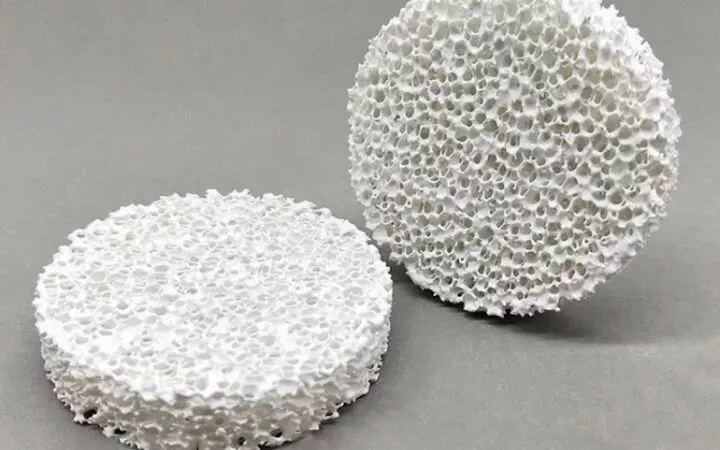

氧化铝电阻棒©厦门新瓷材料科技有限公司

一、氧化铝作为电阻棒核心材料的压倒性优势

1、电绝缘与高温稳定:电阻棒最重要的底层逻辑

陶瓷电阻棒的作用,是在隔绝电流的同时,把内部电阻丝的热量传递出来。氧化铝是性能极佳的电绝缘体,即使在高温下(如1000°C以上)也能有效隔绝电阻丝与外部金属套管或接地部分的电流,防止漏电和短路,确保使用安全,这一点几乎决定了它的核心地位。

它不仅能严密隔绝电阻丝与外部金属之间的电流渗漏,还能在接近 2000°C 的高温下保持不软化、不变形,持续为螺旋绕制的电阻丝提供结构支撑。对于长时间工作、反复加热冷却的加热元件来说,这种稳定性是不可替代的。

2、适度的导热能力:不是最高,但最适合电阻棒

虽然氧化铝的热导率并不是所有陶瓷中最高的,但它的导热表现恰好落在一个“最佳区间”。如果导热过差,内部热丝会因热量堆积而烧断;若导热过强,又会导致局部温度下降过快,不利于整体温控。

氧化铝约 20–30 W/m·K 的热导能力,使得热量既能自然扩散,又不会造成过分的热泄露。加之其热膨胀系数虽与金属电阻丝并不完全相同,但电阻丝的螺旋结构能够缓冲膨胀差异,使整个组件在冷热循环中仍能保持稳定。

3、化学稳定与制造优势:决定大规模应用的关键因素

在遇到水汽、烟气、油污甚至部分工业气氛时,氧化铝表现出极高的化学惰性,不容易被腐蚀或劣化,从而延长了电阻棒的寿命。而从制造角度看,它是最成熟的结构陶瓷之一,从粉体制备、造粒、成型直到烧结的每一步都有大规模工业基础,可以高效生产不同规格的陶瓷管体。

高良品率、低成本、稳定批量化,本身就是一种竞争力,使氧化铝成为综合性能和经济性最优的选择。

二、其他材料无法取代氧化铝的原因

看似性能更突出的陶瓷材料很多,但真正进入电阻棒大规模应用的却几乎没有。

例如,氧化铍的导热几乎能比肩金属,但其粉末具有高度毒性,制造和加工都伴随极高风险,因此 BeO 只能少量用于对散热极端敏感的高端电子封装与军事领域;氮化铝具备优异导热和绝缘性能,却因其粉末成本较高,烧结必须在氮气或保护气氛中进行,工艺设备昂贵,此外,大尺寸厚壁件的烧结难度明显高于氧化铝,良率和成本都难以控制,因此通常用于散热片、陶瓷基板,而非用于较大型且壁厚较大的电阻棒体;氮化硅拥有极强的抗热震能力,但导热率并不比氧化铝高太多,而明显更高的成本也削弱了它的竞争力;至于氧化锆,则因导热极差而完全不适合做传热元件。至于更廉价的莫来石或普通陶瓷虽然成本低,但耐温和绝缘性远低于氧化铝,只能用于低温家电场景。

综观所有技术因素,陶瓷电阻棒的材料选择本质上是一个“综合性能权衡”的结果,而不是追求某一项参数的极致。不是别的材料不行,而是在“性能-安全-成本”这个铁三角中,氧化铝陶瓷为电阻棒应用找到了最稳固、最经济的平衡点,从而成为了市场上经久不衰的绝对主流材料。只有在一些有极端特殊需求(如超高导热、超强抗热震)的尖端或特殊领域,才会考虑使用那些更昂贵或更难以处理的替代材料。

上述插图来源于百度图库,版权归原作者所有,本账号仅做图片举例展示

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。