选择陶瓷精球是一项需要在尺寸、材质、精度、成本与应用需求之间综合权衡的系统性工程,绝不能只依据某一个参数做决定。正确的选型流程一般是:先根据应用场景确定需要的粒径区间,再结合载荷、速度、腐蚀性等工况挑选合适的材质,最后再按照设备对性能、寿命和可靠性的要求,匹配相应的精度等级和表面光洁度。

本文将就精球的材质、精度等级和表面光洁度进行介绍,这三个维度也在一定程度上决定了陶瓷精球的性能高度和应用成败:

1 材质:性能的基础框架

(1)氧化锆(以Y-SZ 钇稳定氧化锆为主)

普通氧化锆球由于缺乏增韧机制、强度与寿命有限,一般不会用于对可靠性要求高的“陶瓷精球”应用中。钇稳定氧化锆是通过在ZrO₂基体中掺入少量氧化钇(Y₂O₃)实现高温相稳定的多晶陶瓷,其最显著的特点是相变增韧,当裂纹扩展时,其周边的亚稳四方相氧化锆会转变为单斜相,伴随约3%-5%的体积膨胀,从而对裂纹产生压应力,有效阻止其进一步扩展。这使得YSZ在拥有高硬度的同时,获得了远超其他陶瓷的断裂韧性。

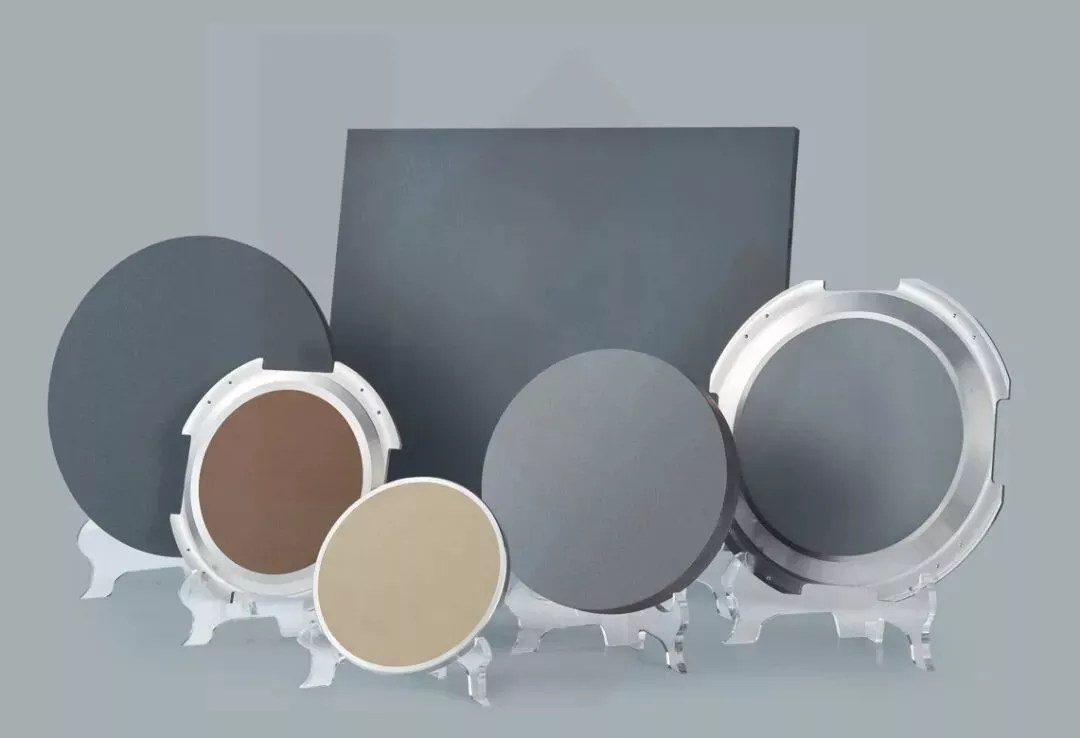

钇稳定氧化锆微珠©湖南金达陶瓷材料有限公司

-

优点:极高的抗裂扩展能力、良好耐磨性、综合机械性能最均衡,被誉为“陶瓷钢”。

-

劣势:较重、成本高于普通氧化铝;尽管硬度高,但其长期在200-400°C温度环境下可能存在低温老化风险(相变逐渐发生),不适用于长期处于此温度区间的超高温差环境。此外,其密度在三种主流材质中最高,对超高速应用的离心力不利。

应用举例:

轴承球、阀门球、研磨介质、切削工具等需要高韧性与抗裂的动态工况。YSZ是解决“耐磨”与“耐冲击”矛盾的最佳平衡点。当应用场景中存在不确定的冲击载荷或需要极高的可靠性时,YSZ通常是最稳健、最安全的选择。

(2)氮化硅(Si₃N₄)

氮化硅是一类结构致密、晶粒尺度微细且常含第二相(如加长相或碳化物)的工程陶瓷。其性能源于独特的针状β-Si3N4晶体结构,裂纹扩展需要消耗更多能量。它同时实现了低密度(约为轴承钢的41%)、高韧性(仅次于YSZ)、高硬度、极低的热膨胀系数(与轴承钢匹配度好,降低热应力)和自润滑性。

-

优点:强度/比强度高、重量轻、极佳的热冲击与疲劳性能、低热膨胀、良好绝缘性;适合高速、轻量化的旋转部件。

-

劣势:最大的限制是制造成本。从粉末制备到烧结成型,工艺难度极高,导致其价格通常是YSZ的2倍甚至更高。其极高的硬度也使得后续的研磨加工更加耗时耗力。

应用举例:

高速主轴轴承(尤其电主轴)、涡轮或高速旋转件、对质量/转速苛刻的精密轴承、某些高温隔热/结构件。

氮化硅为应对极端工况而生,当减重(如航空航天、高速主轴)、极限速度(DN值超过300万)、极端温变或电绝缘成为决定性需求时,它的性能优势足以证明其高昂成本的合理性。

(3)氧化铝(Al₂O₃)

氧化铝是最成熟、最广泛使用的工程陶瓷材料之一,尤其以 α-Al₂O₃(刚玉相)为主。其极高的化学稳定性和惰性,使其能抵御绝大多数强酸、强碱和有机溶剂的侵蚀,极高的硬度和低廉的价格使其成为经济型耐磨方案的首选。

99.5%精密氧化铝球©上海泛联科技股份有限公司

-

优点:高硬度、出色耐腐蚀性和化学稳定性、良好电绝缘、单价低且批量化生产容易。

-

劣势:韧性差、抗冲击能力弱,在冲击载荷或局部应力集中下容易发生脆性断裂。其热膨胀系数较高,在热循环工况下与金属座圈的配合可能产生问题。

应用举例:

阀门球、化工填料、绝缘元件、耐磨部件、泵体衬套、低成本/中等性能的滚动元件(低载荷场合)。适用于静态或低速、高腐蚀、高绝缘且负载平稳的场景。当预算受限且工况明确无冲击时,高纯氧化铝(如99.5%以上)是极具性价比的选择。

2 精度等级:决定运行稳定性

(1)标准与适用:主要依据 ISO 3290,在高端行业(航空航天、医疗器械等)可能参考更严格的系统级标准。

“G”等级综合评估直径偏差、真球度和批直径一致性,是精球质量的核心指标。

(2)关键参数的作用

-

真球度:决定滚动轨迹平滑性,真球度差会引起振动、噪音和非均匀磨损,是高速应用的主要限制因素。

-

批直径变动量:保证系统载荷均匀,减少局部超载,延长轴承或系统寿命。

(3)典型应用参考

-

G3/G5(超高精度):高端机床电主轴、航空航天系统,微小振动降低直接改善加工表面光洁度和组件寿命。

-

G10/G16(高精度):工业机器人、电动汽车电机、通用精密传动系统,性能与成本平衡,完全满足寿命与精度要求。

-

G24/G100(普通精度):研磨介质、低载荷分隔球等,对几何精度要求低,主要功能是防粘连和均匀分布,仍需保证材料韧性和耐冲击性。

3 表面光洁度(Ra值):影响摩擦、寿命与噪声

表面光洁度决定了陶瓷精球与外部部件接触时的摩擦和耐磨表现,可以理解为材料性能的“第一道屏障”。

Ra值是一个算术平均值,它虽重要但并非全部。峰值(Rpk)和谷值(Rvk) 同样关键。一个低的Rpk意味着表面尖锐的微凸起少,能减少初始磨损;一个低的Rvk则能更好地形成润滑油膜。现代顶尖产品开始追求Rq(均方根粗糙度) 和 轮廓支承率曲线 等更全面的表征参数。

微观机制

磨损起源:表面凸起和凹坑会产生应力集中,引发微裂纹,长期循环载荷下会导致点蚀或剥落。

润滑状态:光滑表面有助于形成稳定油膜,降低摩擦系数,延长寿命。

实用选型参考

-

Ra ≤ 0.01 μm(10 nm):超高光洁度,适用于磁悬浮轴承、微型高速涡轮、DNA测仪轴承等对振动和可靠性要求极高的场景。每颗球需严格检测缺陷。

-

Ra 0.02 – 0.05 μm:主流高端精密轴承和特种阀门的常用光洁度,保证弹性流体动压润滑条件下低磨损和长寿命,也可确保化工阀门密封紧密。

-

Ra > 0.1 μm:适用于摩擦要求低或非动态接触场景,如固定化工填料,有时粗糙表面还能增加比表面积,提高传质效率。

选择陶瓷精球,本质上是在材质、粒径、精度和光洁度四个维度构成的“性能空间”中,为特定应用找到最佳平衡。材质决定性能的上限与下限,粒径影响载荷与匹配性,精度保障动态运行的稳定,光洁度控制摩擦与磨损。只有理解这四者的内在联系与权衡,才能做出最明智的选型,让陶瓷精球在产品中发挥最佳性能。

上述插图来源于百度图库,版权归原作者所有,本账号仅做图片举例展示

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。