模压成型(或称为模具压制成型,也叫干压成型)是先进陶瓷制备中常用的一种成型方法。它是通过将陶瓷粉料与有机或无机添加剂混合,然后将混合物放入特制的模具中,在一定的温度和压力条件下进行成型。模压成型法具有精确的形状控制、高致密度、高效生产等优点,广泛应用于陶瓷制品、电子器件、汽车零部件等领域。

1 陶瓷模压成型的基本步骤

(1)准备混合物:将所需的陶瓷粉料与必要的添加剂进行混合。添加剂的目的可以是增强成型性能、改善粉体流动性、控制收缩等。

(2)充填模具:将混合物充填到预先设计的模具中。模具可以具有所需的形状和尺寸,如平板、管道、环形等。填充过程可以通过手工或机械方式完成。

图. 粉末干压成型模具via网络

模具可以根据其结构和功能分为多种类型。常见的模具类型包括平板模具、圆柱模具、环形模具、复杂形状模具等。模具的选择取决于最终产品的形状和尺寸要求。

(3)压制:使用压力机、液压机或其他适当的设备对填充到模具中的混合物进行压制。压制的目的是使粉末颗粒之间发生变形和结合,形成致密的成型体。

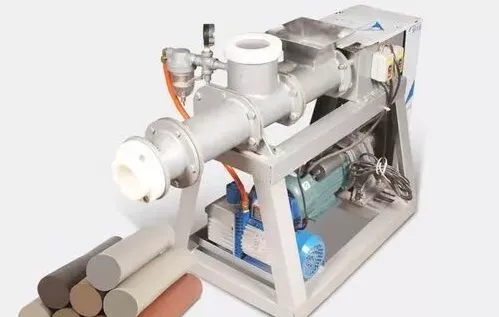

图. 全自动陶瓷粉末成型机via滕州市永翰机械官网

(4)脱模:完成压制后,从模具中取出成型体。这可能需要一些技术手段,如振动、加热或使用模具的分离部件来帮助脱模。

(5)后续处理:完成模压成型后,成型体可能需要经过一些后续处理步骤,如干燥、烧结、热处理、表面修整等,以获得所需的最终性能和外观。干燥是为了去除成型体中的水分,而烧结是将成型体加热到高温以使其颗粒结合并形成致密的陶瓷材料。

辅助手段:为了改善模压成型的效果,可以使用一些辅助手段。

例如,振动可以帮助陶瓷粉末在模具中更均匀地分布,减少空隙和缺陷的形成。

加热模具可以改善粉末的流动性和致密性。

2 模压成型在先进陶瓷制备中的优势

模压成型方法广泛应用于各种陶瓷制备领域,包括结构陶瓷、功能陶瓷、陶瓷薄膜等。它具有高度的可控性、可重复性和生产效率,可以实现大规模生产,因此在先进陶瓷制备中扮演着重要的角色。同时,模压成型方法也可以与其他成型技术(如注浆成型、等离子烧结成型等)结合使用,以实现更多样化的制备需求。

在先进陶瓷制备过程中,模压成型法具有许多优势,使其成为一种广泛应用的成型方法。例如:

(1)可实现高度精确的形状和尺寸控制。通过精心设计和制造的模具,可以获得复杂几何形状和微细结构的陶瓷制品。这种高精度和形状控制使得模压成型特别适用于需要精细加工和高精度要求的先进陶瓷应用。

(2)能够实现陶瓷制品的高致密度和均匀性。在模压过程中,通过施加高压,陶瓷粉末颗粒之间发生变形和结合,使得成型体具有较高的致密度,并减少了孔隙和缺陷的形成。有助于提高陶瓷制品的力学性能、化学稳定性和耐磨性。

(3)适用于大规模生产。相对于其他成型方法,如注浆成型或热等静压成型,模压成型具有更快的成型速度和更高的生产效率。因此该法成为批量生产大量陶瓷制品的理想选择,进一步降低了生产成本和提高了生产效率。

(4)适用于各种陶瓷材料,包括结构陶瓷、功能陶瓷、陶瓷薄膜等。无论是氧化物陶瓷、非氧化物陶瓷还是复合材料,都可以通过模压成型实现高质量的成型。这种多样性使得模压成型成为制备各种先进陶瓷制品的通用方法。

(5)提供了高度的工艺可控性和可重复性。通过控制压制条件(如压力、温度、压制速度等),可以精确控制成型体的致密度、形状和尺寸等关键参数,有助于确保产品的一致性和质量稳定性。

(6)具有较高的灵活性和设计自由度。通过合理设计模具,可以实现各种形状和结构的陶瓷制品,包括复杂的几何形状、内部通道和薄壁结构等。这种灵活性使得模压成型非常适用于先进陶瓷应用中的个性化定制和特殊要求。

(7)模压成型法对于制备具有精细结构和纳米尺度陶瓷材料具有一定的优势。通过选择适当的粉体和工艺参数,可以实现纳米颗粒的均匀分散和定向排列,从而制备出具有纳米级结构的陶瓷制品。这在先进功能陶瓷领域,如传感器、催化剂和能源材料等方面具有重要意义。

(8)可自动化和批量生产。由于模压成型具有相对简单的工艺流程和高生产效率,可以与自动化设备和生产线结合使用,实现大规模的陶瓷制品生产,有助于提高生产的一致性、降低劳动成本,并满足大批量需求。

3 模压成型在先进陶瓷制备中的不足

(1)高精度复杂结构制备困难:

模压成型法可以实现一定程度上的复杂结构,特别是具有内部通道、异形孔洞或简单的空腔结构的陶瓷制品。然而,对于非常复杂或高度精细的结构,模压成型的制备可能会面临困难。因为在模具设计和制造方面,高精尖复杂形状的模具可能难以制造,特别是对于微细结构或具有内部通道的陶瓷产品。

(2)模具磨损和寿命:

模具的磨损可能导致成型品的尺寸不一致性或表面缺陷。模压成型中所使用的模具通常是由钢或硬质合金制成,但在长时间的使用过程中,模具会因为压制过程中的磨损而失去精度。因此,定期检查和更换模具是必要的,这会增加生产成本和时间。

(3)内部应力和收缩:

在模压成型过程中,由于压制和脱模的过程,成型体中可能会产生内部应力和收缩。这些应力和收缩可能导致成型品的形状畸变、开裂或内部缺陷。为此一般需要进行后续的烧结或热处理步骤,来消除或减轻内部应力。

(4)材料选择限制:

模压成型适用于多种陶瓷材料,但对于某些特殊材料,如纳米陶瓷或高纯度陶瓷,其成型过程可能需要额外的工艺控制。这些材料可能具有更高的表面能量、较小的颗粒尺寸或较高的活性,需要采取特殊的粉体处理措施来实现良好的成型效果。

(5)成本和生产规模限制:

虽然模压成型是一种相对低成本和高效率的成型方法,但对于小批量生产或个性化定制的陶瓷制品,模具的制造成本可能相对较高。此外,对于大规模生产,模具的数量和复杂性可能会增加生产成本和周期。

模压成型方法也在随着技术的进步不断发展。新型模具材料和制造技术被引入,能够提高模具的寿命和成型效果。此外,一些新型的模压成型方法,如等离子体模压、立体光刻模压等,也正在研究和应用中,以便满足更高级别的成型需求。

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。