在先进陶瓷的制造流程中,原料制备是决定产品最终微观结构、性能及可靠性的根本环节。陶瓷材料的强度、韧性、电学与热学等关键特性,直接源于粉末原料的均匀性、纯度以及添加剂分布的精确控制。为实现这一目标,混料与密炼工序至关重要。该工序通过专业的机械与工艺,将陶瓷粉体、烧结助剂、有机粘结剂等不同组分转化为高度均匀且具备特定成型性能的浆料或塑性坯体,为后续的成型与烧结奠定均质的物质基础。因此,混料密炼设备的效能与工艺水平,是影响先进陶瓷产品性能一致性与品质上限的核心技术要素。

01 混料密炼设备的用途与目的

该类设备的主要作用是将“一堆粉”变成可以用于后续成型的“一团泥”(塑性料)或“一缸浆”(浆料)。在先进陶瓷制备中的核心任务,也远不止简单的“混合”。

其主要目的包括:

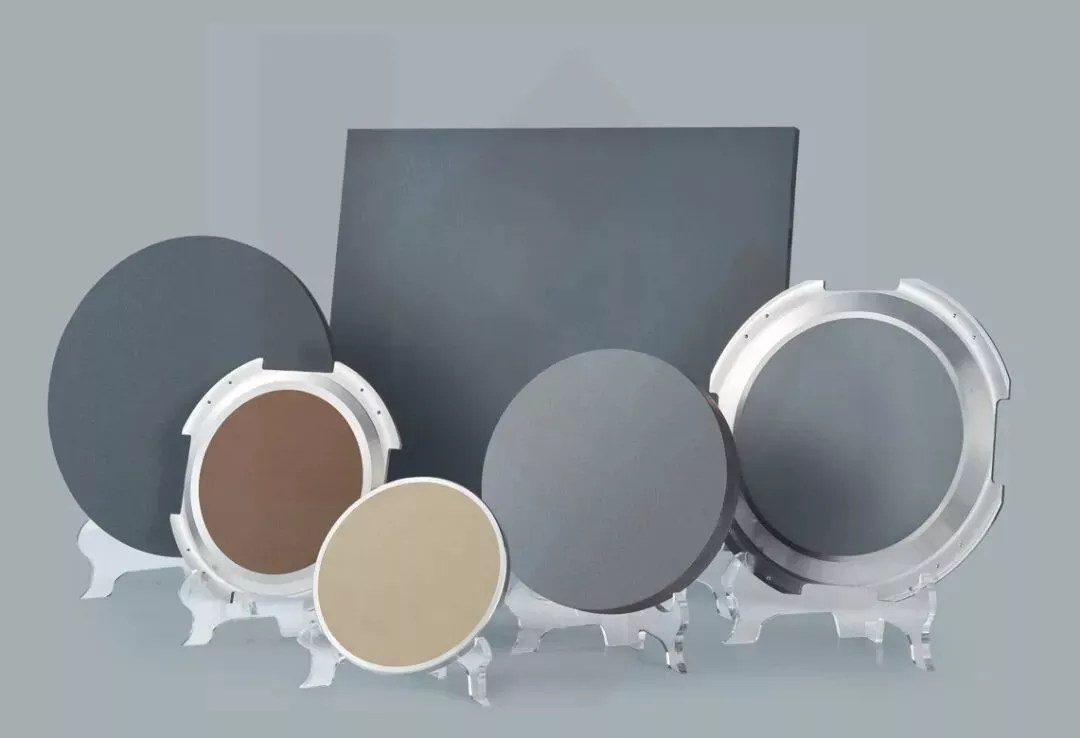

①均匀混合:将陶瓷粉末(如氧化铝、氮化硅、氧化锆等)、烧结助剂、改性剂等不同成分的粉体进行物理上的充分混合,确保成分分布均匀。

②分散和解聚:打破粉体因范德华力形成的“软团聚体”,使颗粒均匀分散,防止因团聚导致的烧结缺陷。

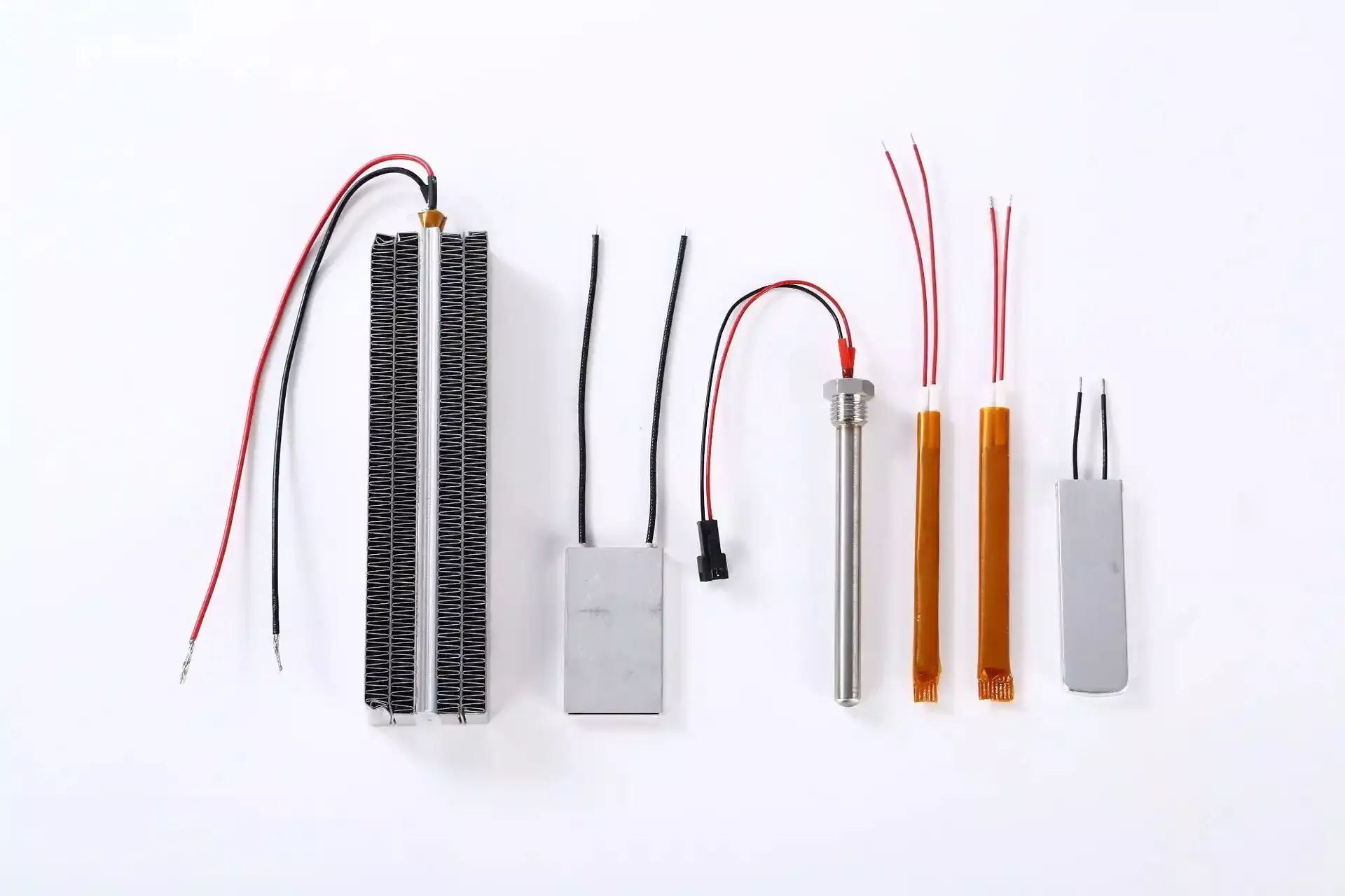

③引入粘结剂与塑化剂:为后续的成型工序(如干压、等静压、注射成型、挤出成型等)做准备。通过将粉体与有机粘结剂、增塑剂、润滑剂等混合,使原本干燥、无塑性的陶瓷粉体变成具有特定流变特性(如可塑性、触变性)的“坯料”。

④密炼与塑化:通过剪切、加热等作用,使有机载体与陶瓷粉体充分浸润、混合,形成均匀、致密、具有良好成型性能的团块或浆料。这个过程被称为“混炼”或“塑化”。

02 混炼设备的工作原理

先进陶瓷的混料密炼,本质上是一个通过机械强力“揉搓”和必要时加热,将陶瓷粉和添加剂均匀复合,并赋予其良好成型特性的精密制备过程。

其工作过程可以清晰地分为四个步骤:

第一步:精确投料

将预先精密称量好的陶瓷基础粉体(如氧化铝、氮化硅等)和各种必需的添加剂(如烧结助剂、有机粘结剂等)全部投入设备的混合罐或腔室内。这是确保最终成分准确的起点。

第二步:核心混合与剪切

设备启动后,其核心部件(如叶片、辊轮或螺杆)开始强力运转。它们并非简单搅拌,而是通过在物料内部制造剧烈的相对运动来产生强大的剪切力。

第三步:加热塑化(如需)

对于需要后续成型(如注射成型)的物料,混合过程通常会伴随加热,目的是降低有机粘结剂的粘度,使其变得更软、更易流动。

第四步:冷却与产出

混合与塑化达到要求后,物料有时需要经过冷却以稳定其状态。随后,均匀的混合料从设备中被排出,成为可以直接用于下一道成型工序(如压制成型、注射成型等)的合格坯料。

03 主要设备类型

根据混合原理、出料形态和生产规模,主要分为以下几类:

1. 滚动混合型

代表设备:球磨机(滚动式)、V型混料机、双锥混料机。

工作原理:依靠容器旋转,使内部的物料和磨球(球磨机中)在重力作用下不断翻滚、滑动,实现扩散和对流混合。球磨机同时具备混合和研磨(解聚)功能。

特点:主要用于干粉混合或湿法球磨制浆,混合强度相对较低,对物料的塑化作用弱。适合初级的粉体均化或制备浆料。

2. 强力剪切混合型(这是用于“密炼塑化”的核心设备)

代表设备:双行星搅拌机

工作原理:一个低速的锚式刮壁桨搭配一个或多个高速的分散桨(通常为锯齿状)。低速桨负责宏观对流,将物料从四周推向中心;高速桨则提供极强的局部剪切,用于分散、粉碎团聚和快速混合。

©广东汇京智能装备有限公司官网

特点:混合效率高,分散效果好,真空脱泡能力强。广泛用于制备高固含量、低粘度的浆料(如流延成型浆料)或高粘度的塑性料。

代表设备:捏合机

工作原理:通常有两个“Z”型或“Σ”型叶片,以相向且速度不同的方式在密闭腔室内旋转,对物料进行强烈的挤压、揉捏、剪切和折叠。

特点:专门用于处理极高粘度的物料,是制备挤出成型或注射成型用塑性坯料的典型设备。混合强度大,塑化效果好。

代表设备:密炼机

工作原理:类似于高分子行业用的班伯里密炼机。有两个转子在密闭、加压的腔室内相对旋转,产生极其强大的剪切和捏合作用。

双液压翻转式密炼机©广东利拿实业有限公司官网

特点:剪切力最强,混合和塑化效果最好,生产效率高。主要用于大批量制备注射成型(CIM)喂料等对均匀性要求极高的塑性料。

CIM陶瓷粉密炼机©东莞市昶丰机械科技有限公司官网

3. 连续混合型

代表设备:单螺杆/双螺杆挤出机

工作原理:陶瓷粉体与有机物从料口加入,在螺杆的输送、压缩、剪切和混合段中,被连续地混合、塑化,最后从模头挤出,形成条状或特定形状的坯体。

特点:连续化生产,效率高,一致性好。特别适合挤出成型工艺的连续生产,或作为注射成型喂料的造粒设备。

04 混料密炼设备公司推介

广东汇京智能装备有限公司(原东莞市康搏智能装备有限公司),创建于2009年,公司座落于风景秀丽的同沙生态湖区,交通便利环境优雅,离深圳港50KM,占地20000平米,装配生产车间10000平米。公司具备自动化纳米湿法研磨&分散设备及智能化整厂产线设计开发、生产制造的核心技术。通过不断耕耘,取得了高新技术企业,专精特新企业,ISO9001:2015质量体系认证,欧盟CE认证,发明、新型实用型专利50余项

公司现有职员100余人,拥有专业的研发、生产、销售、施工团队平均每年向全球市场输出400余台智能单机,服务于来自40多个不同行业的客户,积累了一大批新能源(正极、负极、导电浆料)、陶瓷粉体、涂料、油墨、医疗、制药、农药、新型纳米材料等行业全球知名客户,公司始终秉承客户至上,根据客户实际需求,定制智能单机和设计整套自动化生产线,让设备提升客户的核心竞争力。

产品包括:双动力型纳米棒销砂磨机、纳米棒销砂磨机、高效棒销砂磨机、纳米涡轮砂磨机、盘式砂磨机、纳米立式砂磨机、篮式砂磨机、高速分散机、行星混合搅拌机、均质机、乳化机、搅拌拉缸、自动灌装机、自动灌装系统、过滤除铁系统、自动上料系统等。

广东利拿实业有限公司/广东利拿实业有限公司厚街分公司(以下简称广东利拿)是一家致力于研发、生产、销售、维护为一体的分散、混炼、造粒设备及整厂技术输出,服务于高分子材料、石墨烯材料、先进陶瓷、粉末冶金等新材料企业。

广东利拿是高新技术企业,华南理工大学授牌:“学生就业创业实践基地”,曾获得广东省用户满意企业、AAA级信用企业、广东省守合同重信用企业等荣誉,是深圳市战略性新兴产业发展促进会理事单位,广东省质量协会常务理事单位,东莞市工业自动化行业协会理事单位,中国橡胶工业协会胶鞋分会理事单位,东莞市高新技术协会会员单位等。公司先后通过了ISO 9001认证和知识产权管理体系认证,和高新技术产品认定等,拥有强大的生产能力和拥有先进的技加设备如:大型的镗床,铣床,磨床、车床,钻床、CNC等专业设备。广东利拿是属于一家研发型企业,多年来一直把技术研发放在首位,也经常去日本、德国进行技术交流学习,特别擅长研究用户的配方物性特点和机械工艺相结合,以求达到安全、高效、环保、节能、实用的设备需求,成功地解决了多项行业用户的“技术瓶颈”,公司产品持续改进,不断优化与升级,取得30多项国家专利,其中有发明专利4项。成功研制出全国首台抽真空密炼机,打破国内这一技术的空白,取得发明专利,整机防爆密炼机填补了业界空白。

广东利拿是国内率先为客户做整厂设备规划与配方技术配套服务的企业,为众多企业交付了“交钥匙”工程。

广东昶丰科技有限公司是从事研发设计,制造销售,售后维修服务为一体的混炼造粒机械科技企业。公司建立独立的实验室,各种橡胶、塑料,金属粉、陶瓷粉实验设备提供给客户参观/试配方/打样,研发设计团队可满足根据客户的特殊非标要求量身定做机型,得到广大客户的认可及好评,雄厚的技术力量及齐全的加工设备,训练有素的生产制造团队,结合现代化的管理模式,方便快捷的售后服务,促使我们的产品销往全国各地,出口多个国家及地区,在该行业中成为大家喜欢的供货商。

昶丰生产密炼机,开炼机,螺杆挤出造粒机,混合造粒整套设备,废料回收造粒设备。竭诚为你服务,是昶丰所愿与所求,以“诚信,创新,贡献”为理念,你的满意,昶丰的成功,让我们携手共进,共同发展,共创未来!

……

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。