在先进陶瓷材料的制备过程中,粉体处理是决定材料性能的关键环节之一。无论是氧化铝、氮化铝、氮化硅、氧化锆,还是氮化硼等高性能陶瓷,其最终的致密度、力学性能、电学和热学性能,都与粉体的粒径分布、均匀性和纯度密切相关。

球磨(Ball Milling)作为最常用、最成熟的粉体细化与混合手段之一,广泛应用于先进陶瓷原料的预处理、配方混合及浆料制备阶段。本文将对先进陶瓷行业中常见的粉体球磨设备进行简单介绍。

1. 球磨在先进陶瓷粉体制备中的作用

在陶瓷粉体加工中,球磨主要承担以下功能:

-

粒径细化:将粗颗粒粉体研磨至亚微米甚至纳米级

-

成分均匀混合:多组分陶瓷配方的均匀分散

-

改善成型性能:提高粉体流动性和堆积密度

-

为后续工艺奠定基础:如喷雾造粒、流延、注射成型、干压或等静压等

不同陶瓷材料对球磨方式、设备结构和磨介材质的要求存在明显差异。

2. 先进陶瓷行业常用球磨设备类型

1️⃣ 滚筒式球磨机

工作原理

通过筒体旋转,磨球在重力和离心力作用下被提升至一定高度后抛落,对粉体产生冲击和研磨作用。

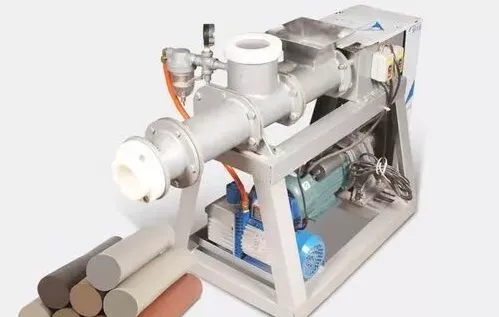

©无锡市新星源机电设备制造有限公司官网

特点

-

结构简单,适用性广。

-

可进行连续或间歇式运行。

-

投资与运行成本较低。

典型应用

-

氧化铝、氧化锆等常规陶瓷粉体的初级破碎、粗磨与混合。

-

实验室及中小规模生产中的基础粉体处理。

不足

-

研磨效率相对较低,能耗较高。

-

粉体粒径分布较宽。

-

长时间球磨易因磨介与内衬磨损而引入杂质。

-

设备大型化后,主轴承等关键部件负荷大,易磨损,维护成本较高。

2️⃣ 行星式球磨机

工作原理

球磨罐在围绕公共中心轴公转的同时,自身进行高速反向自转。罐内磨球在极高的离心力作用下产生强烈的撞击和剪切力,实现粉体的高能研磨。

©长沙米淇仪器设备有限公司官网

特点

-

能量输入密度极高,研磨效率显著优于传统滚筒式。

-

可实现亚微米级粉体的制备,是实验室获得纳米粉体的重要手段之一。

-

非常适合小批量、多品种、高纯度的粉体处理。

典型应用

-

功能陶瓷、电子陶瓷等高端粉体的研发与制备。

-

新材料(如固态电解质、高熵陶瓷)的配方验证与小批量试制。

-

对粉体纯度、活性或合金化有特殊要求的场合。

不足

-

单次处理容量相对有限,规模化生产成本高。

-

转速、球料比、研磨介质等参数控制要求严格,直接影响结果。

-

必须严格根据粉体性质匹配磨罐与磨球材质,以防污染。

3️⃣ 搅拌式球磨机(砂磨机)

工作原理

通过高速旋转的搅拌器(如盘式、棒钉式、涡轮式)剧烈搅动研磨腔内的微小磨介(通常为0.1-3mm),使磨介之间产生强烈的剪切力和高频碰撞,从而高效分散和细化粉体颗粒。

©无锡市新星源机电设备制造有限公司官网

特点

-

研磨效率极高,单位能耗产出比优。

-

所得粉体或浆料粒度分布均匀、分散性极佳。

-

能量输入集中,研磨强度大。

-

易于设计成连续式或循环式作业,适合规模化生产。

典型应用

-

氮化硅、氮化铝等高性能陶瓷的超细粉体湿法研磨。

-

陶瓷浆料(如用于流延成型、喷涂)的精密分散与细化。

-

喷雾造粒前浆料的最终分散处理。

优势

-

模块化设计,易于与自动化产线集成。

-

工艺放大路径相对清晰,有利于从实验室向工业化过渡。

不足

-

初始投资高,介质损耗与分离难

-

工艺控制复杂,易过热

4️⃣ 振动球磨机

工作原理

研磨腔在电机驱动下产生高频、小振幅的圆周振动,腔内的磨介和物料在惯性力作用下产生剧烈的多向冲击与摩擦,实现快速粉磨。

©百度百科

特点

-

研磨速度远快于滚筒式球磨机。

-

对高硬度、高脆性的陶瓷粉体(如碳化硅、立方氮化硼)有较好的细化效果。

-

结构紧凑,占地面积小。

典型应用

-

高硬度陶瓷粉体的快速干法细磨。

-

对效率要求高于对粒径分布均匀性要求的特定粗磨或混合工艺。

不足

-

设备运行噪音与振动较大。

-

研磨介质与内衬在剧烈冲击下磨损快,可能引入杂质。

-

弹簧、轴承等机械部件在持续振动下易疲劳损坏,维护频率较高。

选择球磨设备时,除产能与预算外,关键在于粉体特性与工艺目标的匹配。

对于高硬度粉体(如碳化硼),通常选用冲击能量较高的振动磨,或可搭配高硬度磨介(如碳化钨)的行星式、搅拌式球磨设备。若对工艺纯度要求极高(如生物陶瓷、电子陶瓷),应选用内衬与磨介材质与粉体相容的设备体系(如氧化锆内衬配氧化锆磨球),并尽量避免物料与金属部件直接接触。

针对目标粒径与分布,若追求极窄粒度分布(如高端导电浆料),卧式砂磨机配合循环研磨更具优势;而对粒径下限要求极高(纳米级)的研发场景,行星式球磨机仍是可靠选择。

就物料状态而言,湿法研磨有利于抑制团聚、降低磨耗,是制备亚微米级浆料的主流方式,其中搅拌磨优势最为明显;干法研磨工艺相对简单,但需注意粉尘控制与热积累问题,滚筒式和振动式球磨机较为常见。

3. 球磨介质与内衬材料的选择

在先进陶瓷粉体球磨过程中,球磨介质与内衬材料的选择应以材质相容性为首要原则,以避免杂质污染并保证粉体纯度。

因此,球磨设备通常搭配以下磨介与内衬材料:

-

氧化铝球 / 氧化铝内衬:应用最广,性价比高

-

氧化锆球:高密度、低磨损,适合高纯体系

-

氮化硅球:高强度、低污染,适用于高端陶瓷

-

氮化硼内衬:化学惰性强,适合特殊粉体体系

磨介与粉体的材质相容性,直接影响陶瓷产品的最终性能。

磨介尺寸需与目标粒径相匹配,这也是影响研磨效率和粒径分布的关键因素之一:

-

超细研磨(D50 ≤ 1 μm)常采用 0.1–1 mm 微珠;

-

常规精细研磨(1–50 μm)多使用 1–3 mm 磨球;

-

粗磨阶段(>100 μm)可选用 5–10 mm 磨球。

对于搅拌磨或砂磨机,一般配合 0.5–3 mm 微珠使用,磨介填充率约为 70%–80%。

除陶瓷内衬外,食品级聚氨酯内衬因其零金属污染、耐磨和耐水解等特点,也在部分对金属离子极度敏感的陶瓷体系中得到应用。

4. 球磨设备公司推介

苏州倍尔齐科技有限公司是一家为用户提供半导体、先进陶瓷、LCD、LED、光通讯、生物、医药、粉末冶金、光学、石油化工、先进材料、航空航天等领域研发及生产设备、测试仪器的一体化供应商。专业服务到高校、研究院所、高端制造企业。

倍尔齐秉承“专业服务,全面服务”的宗旨,为客户提供整套技术工艺和设备方案。专业的技术服务和高性能的设备是我们成功的基石,倍尔齐期待与更多国内外客户的合作。

主营产品

LTCC HTCC MLCC多层陶瓷设备:流延机、裁片机、冲孔机、印刷机、填孔机、叠层机、印刷叠层一体机、温水等静压机、热切机,封端机、厚陶瓷切割机(最厚60mm)

混合分散设备:三辊研磨机、真空脱泡机/非介入式均质机,球磨机等

真空炉及气氛炉:贵金属灰吹炉、晶体生长炉、可控气氛烘箱、真空炉、真空脱脂炉、气氛炉、管式炉等

微纳检测设备:台阶仪、微纳米压痕仪、AOI光学检测仪、台式扫描电镜等

电子材料:LTCC、HTCC生瓷片、SOFC电池片、PZT生瓷片等

备件及辅材:PET、刮刀、流延盒、网框丝网、透气纸、不锈钢支持板、切割刀片、热敏胶等

二手设备:LTCC、MLCC、HTCC多层设备,Disco划片机等

技术合作:可提供LTCC,HTCC, SOFC, PZT等技术引入及合作

无锡市新星源机电设备制造有限公司是一家专业制造单/双推板式隧道炉,高温单(双)通道隧道炉,网带炉、真空炉、箱式炉、立式护、高速微粉机、循环揽拌球磨机、超细揽拌球离机、滚桶式揽半球菪机等产品的公司。

新星源成立于1992年11月,原隶属于西安交通大学,2008年3月搬迁至昆山,名为昆山星源电子设备有限公司,2018年从昆山整体搬迁至无锡,并成立新公司(无锡市新星源机电设备制造有限公司),所有业务转移至新公司。

新星源在电子陶瓷,功能陶瓷,结构陶瓷行业服务了20多年,对陶瓷粉体的细化、电子陶瓷元件、功能陶瓷元件及结构陶瓷元件的制造和烧成工艺非常熟悉,能按照用户的要求设计制造粉体设备及窑炉设备。

长沙米淇仪器设备有限公司成立更名于2007年(原长沙行星机械设备厂成立于1995年,属于校办企业),总部设在美丽的星城湖南长沙,2018年正式受政府邀请落厂在第十三个国家等级新区:长沙市湘江新区,公司是集研发,设计、生产、销售为一体的实验室科研用设备为主的厂家,研发源自中南大学粉末冶金研究院(国家重要的实验室),并与湖南大学,清华大学,上海交大,西安交大等知名学府保持长期密切的产品开发及项目成果转化。

公司主营业务为实验到生产用的超细粉体研磨技术之高能研磨机、行星球磨机、砂磨机、分散机、滚筒球磨机、轻型球磨机、手套箱、电炉及相关配套的设备并提供相关技术咨询服务。

……

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。