摘要:聚合物衍生陶瓷具有耐高温和介电性能可调等优点,在电磁波吸收材料领域展现出重要的应用潜力。通过调节聚硼硅氮烷中的硼含量,制备了具有优异电磁波吸收能力的 SiBCN 陶瓷。结果表明,硼能够有效抑制 Si—N 键的断裂和 Si—C键的生成,阻止 Si3N4 的分解和 SiC 的生成,并促进非晶碳向石墨碳的转变,提高 SiBCN 陶瓷中石墨碳的比例。Si3N4、SiC和石墨碳等多种电介质晶体所产生的极化损耗,增强 SiBCN 陶瓷的电磁波吸收性能。当陶瓷中硼含量为 5%(质量分数),厚度为 3.5 mm 时,最小反射损耗在 8 GHz 处达到–55.67 dB。研究表明,通过调控聚合物陶瓷前驱体的原子组分,可以有效调节 SiBCN 陶瓷的物相组成和显微结构,对聚合物陶瓷的电磁波吸收性能优化提供了有效方法和策略。

关键词:聚合物陶瓷前驱体;分子结构;硅硼碳氮陶瓷;电磁波吸收性能

随着电子设备的普及,电磁污染问题日益严重,给人类健康和电子设备带来严重威胁。因此,具备较强电磁波吸收能力的材料引起人们广泛关注。研究人员对电磁波吸收材料进行深入研究,并提出新的要求:这些材料应具备“轻质、高效、薄型和宽频带”的综合性能[1–4]。

根据电磁波吸收材料的损耗机制,可以将其分为介电损耗型和磁损耗型[5–6]。磁损耗型材料的损耗过程包括阻尼损耗和磁滞损耗等。介电损耗型材料则通过极化和电导损耗来吸收电磁波,通常具有较高的介电常数,代表性材料包括铁电体、金属氧化物和无机陶瓷等[7–12]。

聚合物衍生陶瓷法(PDCs)是一种重要的功能性陶瓷设计和制备技术[13–16]。该方法充分利用了高分子材料和陶瓷材料的优势,相比传统的高能耗陶瓷制备方法,PDCs 可以通过精心设计和合成聚合物前体分子结构以及控制热解工艺[17–19],获得原子组分和晶体结构可控的陶瓷材料。SiBCN 陶瓷在裂解过程中高介电常数的电介质晶体均匀分散在低介电常数的非晶基体中[20–21],这种材料有望解决陶瓷材料电磁波损耗能力低的问题,并提高其电磁波吸收性能。

目前,国内众多学者对 SiBCN 陶瓷进行了深入研究,并研发出一系列可用于制备陶瓷纤维、多孔材料和复合材料的 SiBCN 陶瓷前驱体[22–25]。Song 等[26]通过调节前驱体中碳含量来精确调控SiBNCx 陶瓷的相组成和电磁波吸收性能。对于无碳或低碳含量的 SiBNCx 陶瓷,其电磁波吸收性能较弱。然而,当 SiBNCx 陶瓷具有富碳结构时,陶瓷的电导率显著增加,显著增强了对电磁波的损耗能力。基于前驱体分子结构的设计策略,可以精确调控聚合物衍生陶瓷的结晶相和介电性能[27–30]。Kong 等[31]通过对单体聚合可溶性聚硼硅氮烷(PBSZ)的研究发现,硼可以降低主链在热解过程中产生挥发性碎片的裂解,从而提高陶瓷产率。超支化聚硼硅氮烷(hb-PBSZ)衍生陶瓷中的硼延缓硅碳氮化物的结晶,并在经过 1600 ℃热处理后获得稳定的非晶 SiBCN 结构。Ji 等[32]通过控制 Si 和 B 的比例以及合成工艺得到了原子组分不同的 SiBNC 陶瓷前驱体。结果表明,在合成过程中引入更多的Si—H 键可促进 N—H 键交联反应的充分进行,从而降低聚合物陶瓷转化过程中的质量损失。此外,B—N—B 键 (SiB2.6N5C2.2) 和 Si—N—Si 键(Si2BN3C1.4)破坏了 B—N—Si 的多面体结构,抑制了 BN 和 Si3N4 的结晶。Chen 等[28]通过调节样品中硼含量制备 SiBCN 非晶陶瓷,硼能够提高提高石墨的结晶度和微晶尺寸,增加 SiBCN 陶瓷中异质界面和导电路径,使其具有良好的电磁波吸收性能。

因此,本工作采用控制硼源添加量的方法,合成了不同硼含量的 PBSZ。研究硼含量变化对 PBSZ结构和性能的影响,并探讨硼含量对陶瓷物相组成和显微结构的影响规律,阐明硼含量对 SiBCN 陶瓷电磁波吸收性能的影响机理。结果显示,硼含量的增加可以提高 SiBCN 陶瓷的陶瓷化产率,抑制Si—N 键的断裂和 Si—C 键的形成,从而阻止 Si3N4的分解和 SiC 的生成,并促进非晶碳向石墨碳转变。Si3N4、SiC 和石墨碳等多种电介质产生的极化损耗增强 SiBCN 陶瓷的电磁波衰减性能。当硼含量为5%时,SiBCN 陶瓷在厚度为 3.5 mm,最小反射损耗(RLmin)在频率为 8 GHz 时达到–55.67 dB,表明通过优化聚合物前驱体中硼含量可以增强 SiBCN 陶瓷对电磁波的吸收能力。

1 实验

1.1 原料

甲基二氯硅烷(DCMS,分析纯)、甲基乙烯基二氯硅烷(DCMVS,分析纯)、六甲基二硅氮烷(HMDZ,分析纯)、三氯化硼(BTC,1.0 mol/L solution in Hexan),以上药品均为上海阿拉丁生化科技股份有限公司生产。

1.2 PBSZ 前驱体的合成过程

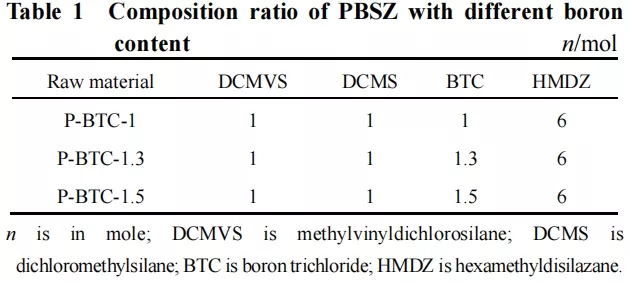

在冰浴条件下,将 20 g 正己烷加入反应瓶中,然后按照表 1 中原料摩尔比依次向反应瓶中加入DCMS、DCMVS、BTC 和 HMDZ。在 Ar 气氛下搅拌 24 h。随后升温至 100℃并保温 3 h,除去正己烷及其他副产物。最后升温至 160 ℃,保温 3 h 后进行 3 次循环抽滤,得到淡黄色树脂状的 PBSZ。通过改变 BTC 的添加量制备了一系列不同硼含量的PBSZ。将合成 PBSZ 所用原料硼烷与氮烷摩尔比为1 : 6、1.3 : 6.0 和 1.5 : 6.0 的样品分别命名为P-BTC-1、P-BTC-1.3 和 P-BTC-1.5,硼含量分别为3%、4%和 5%(质量分数)。

1.3 SiBCN 陶瓷化

将所得前驱体样品固化处理。固化条件为:在Ar 气氛下,以 2 ℃/min 的速率升至 280 ℃,保温 2 h。随后将固化后样品在 Ar 气氛下,以 5 ℃/min 的速率升至 1000 ℃,保温 1 h,再以 2 ℃/min 的速率升至1600 ℃,保温 2 h,得到样品 P-BTC-1-1600、P-BTC-1.3-1600 和 P-BTC-1.5-1600。

表 1 不同硼含量 PBSZ 的组分比

1.4 样品表征

使用 Bruker Vertex 70 型 Fourier 变换红外光谱(FT-IR)仪,通过红外光谱中吸收峰位置来识别样品中的化学键和官能团。利用 Bruker Avance NEO 600型核磁共振波谱(NMR)仪进行 1H、13C 和 11B 的分析,溶剂为 CDCl3。通过 Philips X′Pert MPD Pro 型X 射线衍射(XRD)仪测试陶瓷样品的物相组成, Cu Kα辐射源,扫描角度范围为 10°~90°。采用 Nova 400 Nano 型扫描电子显微镜(SEM)观察陶瓷样品的微观结构,并通过能谱仪(EDS,INCA Energy,Oxford,UK)对样品进行微区元素组成分析。使用NETZSCH STA 449 F3 型热重分析仪来分析聚硼硅氮烷的裂解过程。采用 Keysight E5071C 型矢量网络分析仪测试材料的电磁参数。

2 结果与讨论

2.1 硼含量对 PBSZ 前驱体结构和性能的影响

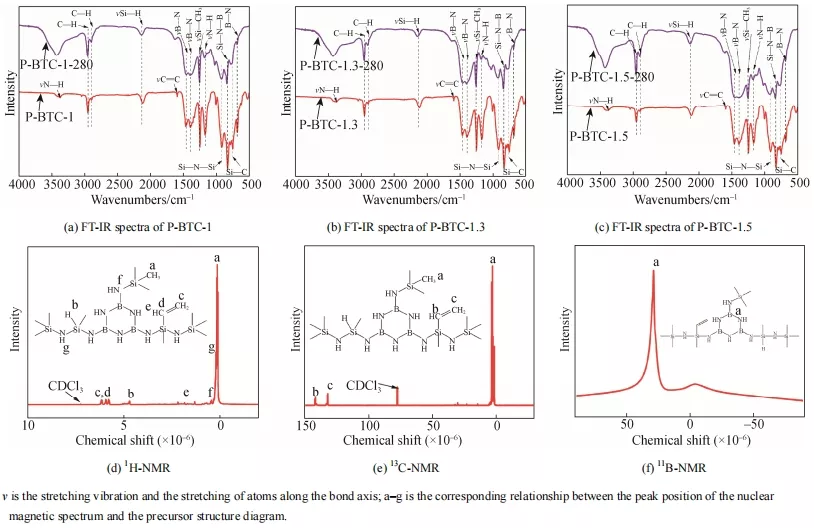

图 1 是不同硼含量 PBSZ 前驱体的结构表征。由图 1a~图 1c 可见,使用 BTC 作为硼源合成 PBSZ前驱体时,不同硼含量的前驱体结构变化不明显。3054 cm-1 的峰对应不饱和 C—H 的伸缩振动,而1593 cm-1则为 C=C 双键的伸缩振动,表明产物中含有双键结构。2954 cm-1和 2896 cm-1分别代表C—H 的伸缩振动峰,2125 cm-1为 Si—H 的振动峰,1247 cm-1 为 Si—CH₃的变形振动峰。此外,1465 cm-1和 1396 cm-1的吸收峰对应 B—N 键的伸缩振动, 912 、 829 cm-1 和 680 cm-1 分别为Si—N—Si 的变形振动、Si—N—B 的伸缩振动以及 B—N 键的弯曲振动峰。前驱体在 280 ℃下交联反应 2 h 后的 FT-IR 谱,由图 1a~图 1c 可见,与未交联的 PBSZ 相比,交联产物(P-BTC-1-280、P-BTC-1.3-280、P-BTC-1.5-280)的吸收峰强度在1170 cm-1 (N—H 变形振动)以及 2125 cm-1 (Si—H 伸缩振动)处显著降低。这表明交联过程中发生了Si—H 键和 N—H 键之间的脱氢偶联反应,从而实现了小分子之间的聚合。此外,交联产物在 3054 cm-1 (不饱和C—H键)和1593 cm-1 (C=C键)处的吸收峰消失,表明 C=C 键之间发生了聚合反应。这些结果表明,小分子聚合形成长链大分子和高交联度的网络结构,这为提高陶瓷产率提供了有利条件。

图 1d~图 1f 为 PBSZ 的 NMR 谱。由图 1d 可见,根据化学位移(δ)可知,δ=0~0.41×10-6为 CH3 上的质子峰,δ=4.7×10-6~5.2×10-6 为 Si—H 键对应的质子峰,δ=0.82×10-6 为硼氮环上 N—H 上的质子峰,δ=1.2×10–6~2.2×10-6的多峰对应为 B—N(H)—Si 上的质子共振峰,δ=0.47×10-6为 SiN—H 上的质子共振峰,δ=5.7×10-6~6.3×10-6为 CH=CH2键对应的质子峰[18]。图 1e 为 PBSZ 前驱体的 13C-NMR 谱,δ=0~5×10-6对应 Si—CH3的甲基基团,δ=131×10-6~142×10-6为CH=CH2 键对应的特征峰[20]。图 1f 为 PBSZ 的11B-NMR 谱。由图 1f 可见,在 11B-NMR 谱图中,化学位移δ=28.43×10-6为硼氮六元环中的BN3结构形式存在[16],这与红外光谱分析的结果相符。综上分析,PBSZ 的主要由 Si—N、B—N、Si—C、Si—H、N—H、C—H 等化学键等构成。

图1 PBSZ 前驱体的结构表征

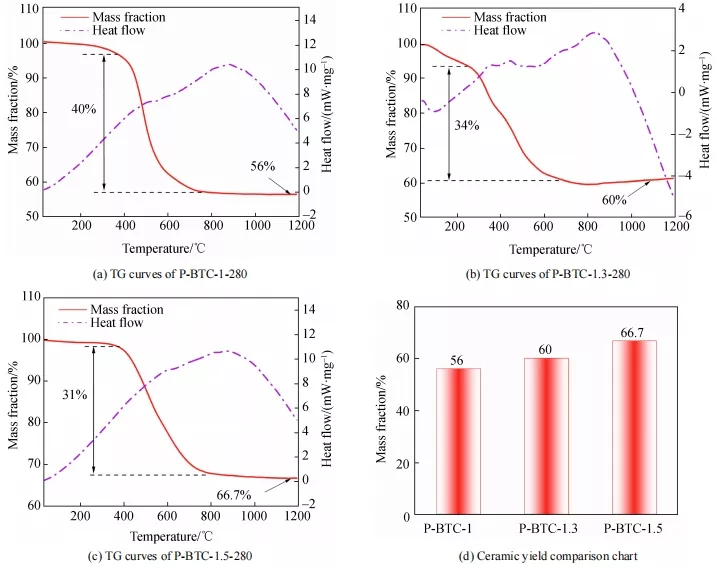

采用热重分析技术来研究不同硼含量对 PBSZ陶瓷化产率的影响,如图 2 所示。由图 2 可见,样品的热解主要发生在 300~800 ℃,硼含量为 3%的样品在 300~800℃温度范围的热损失为 40%,1200 ℃的陶瓷化产率为 56%;硼含量为 4%的样品在300~800 ℃温度范围的热损失为 34%,1200 ℃的陶瓷化产率为 60%;硼含量为 5%的样品在 300~800 ℃温度范围的热损失为 31%,1200 ℃的陶瓷化产率为66.7%。随着硼含量由 3%增加到 5%,PBSZ 及其交联产物的陶瓷产率从 56%增加到 66.7%。这是因为PBSZ 前驱体主链中的硼元素可以通过促进脱氢偶联反应来增加前驱体的交联密度。因此,随着硼含量的增加,PBSZ 前驱体的陶瓷化产率提升。

图 2 SiBCN 陶瓷的热重分析

2.2 硼含量对 SiBCN 陶瓷物相组成和显微结构的影响

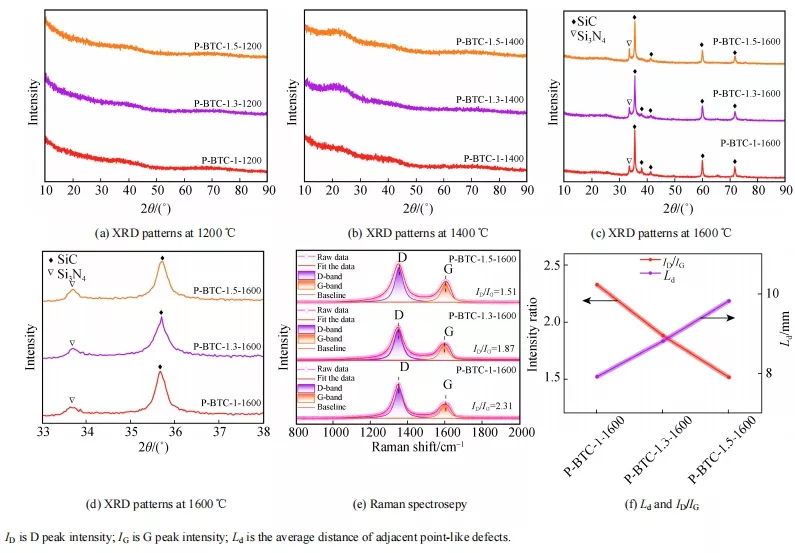

图 3 为不同硼含量 SiBCN 陶瓷的 XRD 谱,由图 3a 可见,当硼含量由 3%增加到 5%时,陶瓷样品在 1200 ℃热解后均为非晶相。由图 3b 可见,在1400 ℃热解后,硼含量为 3%的样品为非晶相,硼含量为 4%和 5%的样品在 2θ=22.5°有明显的馒头峰,表明样品为非晶相。由图 3c 可见,在 1600 ℃热处理后,样品的主要物相组成为 SiC 和 Si3N4。由图 3d 的 XRD 局部放大谱(1600 ℃,33°~38°)可见,硼含量由 3%增加到 5%,样品中 2θ=33.6°的 Si3N4衍射峰强度增强,2θ=35.7°的 SiC 衍射峰强度降低。

相关反应式为:

Si3N4 + 3C → 3SiC + 2N2 (g) (1)

Si(g) + C → SiC (2)

由式(1)和式(2)可知,游离碳与 Si3N4 之间会产生碳热反应生成 SiC,促进 SiC 晶粒生成[25],而硼元素对 SiC 的生成具有强烈的阻滞作用[27, 30–31],因此硼的加入会抑制式(1)的进一步发生,硼含量越高对于 SiC 生成的阻滞作用越强。上述结果表明,硼元素的加入可以抑制 Si3N4 分解和 SiC的生成。

图 3 SiBCN 陶瓷热处理后的 XRD 谱和 Raman 光谱

采用 Raman 光谱研究硼对 SiBCN 陶瓷中石墨碳的影响。如图2e 所示,3组样品在1340 cm-1 和1590 cm-1 附近均有 2 个突出的峰,分别来自碳的 D峰和 G 峰。D 峰与结构缺陷和无定形碳有关,G峰与 sp2碳在石墨晶格内的伸缩振动有关[15],其中:D 峰与 G 峰的强度比(ID/IG)表示石墨结构的无序程度[25],样品 P-BTC-1-1600 的 ID/IG为 2.31,说明陶瓷基体中存在较高含量的非晶碳 [28] 。样品P-BTC-1.3-1600 与样品 P-BTC-1.5-1600 的 ID/IG 分别为 1.887 与 1.510,说明陶瓷内部非晶碳向石墨碳转化程度较高。3 组样品中碳微晶相邻点缺陷平均距离(Ld)通过下列公式计算得到[17]:

式中:C(λ)为波长因子,λ 对应激光波长为 532 nm,Ld(nm)为碳微晶相邻点缺陷平均距离,单位为 nm。根据式(4)计算 3 组样品的相邻点缺陷平均距离如图2f 所示,随着硼含量的增加,相邻点缺陷平均距离从 7.90 nm 分别增大至 8.78 nm 与 9.77 nm。因此,可以得到如下结论:硼能够促进 SiBCN 陶瓷中非晶碳向纳米晶石墨转化,降低陶瓷内部缺陷密度,使陶瓷的石墨化程度提高。

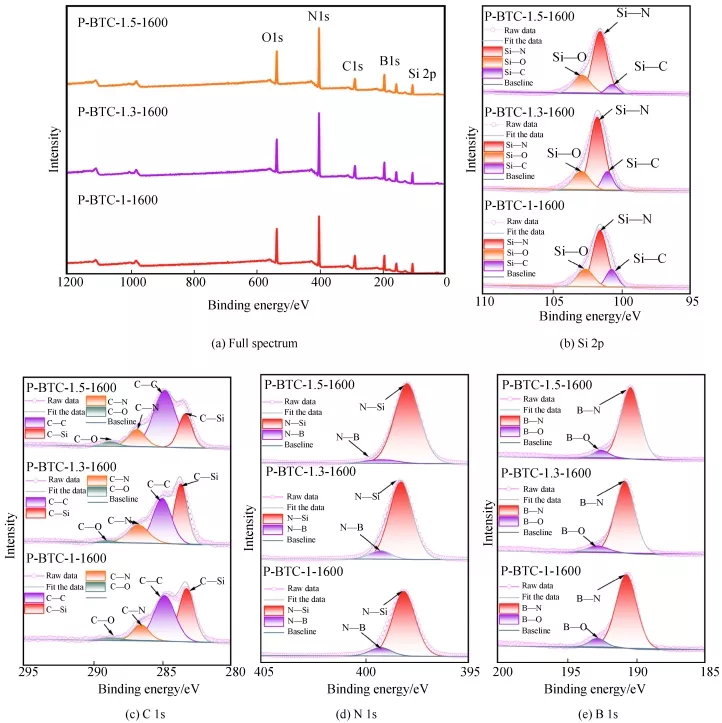

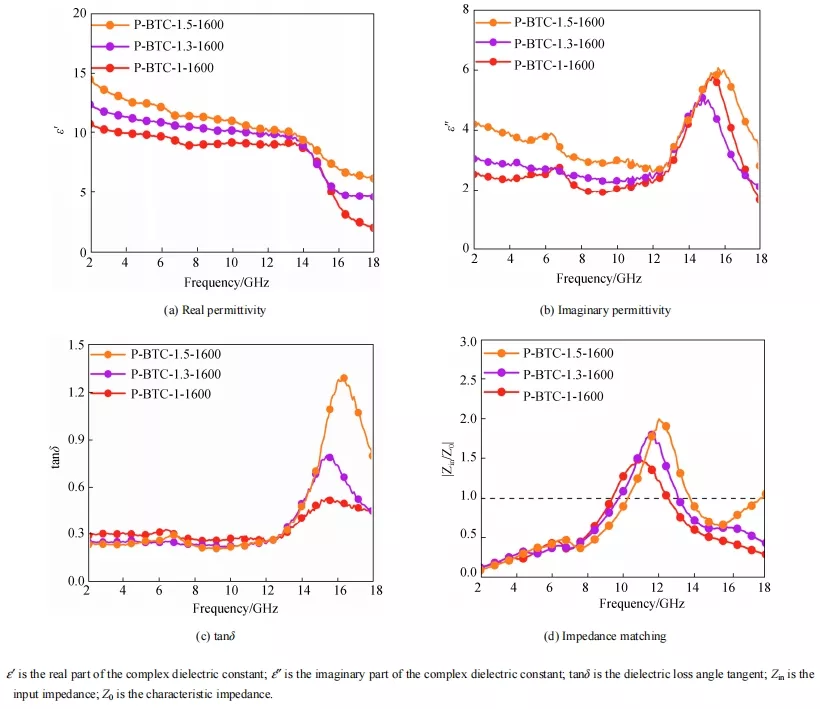

图 4 为不同硼含量 SiBCN 陶瓷的光电子能谱(XPS)。由图 4a 可见,主要元素有 Si 2p、B 1s、C 1s、N 1s 和 O 1s。从图 4b 和表 2 中可以看出,Si 2p 谱可以分为 3 个独立的峰,分别为 Si—O (102.6 eV)、Si—N (101.5 eV)和 Si—C (100.7 eV)[20]。随着硼含量由 3%增加到 5%,Si—C 峰面积由15.53%减少到 8.11%,Si—N 峰面积由 66.11%增加到 67.57%。从图 4c 和表 2 中可以看出,B 1s 谱可以分为 2 个独立的峰,分别为 B—O (192.8 eV)和B—N (190.7 eV) [25]。从图 4d 和表2 中可以看出, C 1s 谱可以分为 4 个独立的峰,分别为 C—O (288.8 eV)、C—N (286.8 eV)、C—C (284.8 eV)和C—Si (283.3 eV)[25]。随着硼含量由 3%增加到 5%,C—Si 峰面积由 39.45%减少到 21.95%。从图 4e和表 2 中可以看出,N 1s 谱可以分为 2 个独立的峰,分别为 N—B (399.2 eV)和 N—Si (398.1 eV)[20]。随着硼含量由 3%增加到 5%,N—Si 峰面积由 89.29%增加到 95.24%。因此,随着 SiBCN 陶瓷中硼含量的增加,样品在 1600 ℃热解后 Si—C 键含量降低,Si—N 键含量增加,表明硼可以抑制 Si3N4 分解,并阻止 SiC 生成,这与 XRD 结果相对应。

图 4 SiBCN 陶瓷热处理后的 XPS 谱

表 2 SiBCN 陶瓷 XPS 谱中各化学键占比

图 5 为不同硼含量 SiBCN 陶瓷的 SEM 照片。如图 5 所示,不同硼含量的陶瓷前驱体经 1600 ℃高温热处理后,陶瓷中具有不规则的块状非晶体和棒状结晶物质。由图 5a~图 5c 可见,硼含量为3%的样品中有大量棒状物体生成,EDS 结果表明该物体为 SiC;由图 5d~图 5f 可见,硼含量为4%的样品中有大量短棒状 SiC 生成,与样品P-BTC-1-1600 相比,棒状 SiC 明显减小;由图5g~图 5i 可见,样品硼含量为 5%的样品中有少量短棒状 SiC 生成。因此,随着硼含量的增加棒状 SiC 数量和大小均减少,表明硼含量的增加可以抑制 SiC 的生成,提高 SiBCN 陶瓷中电介质数量和界面,增强陶瓷的极化损耗能力。

图 5 1600 ℃热处理后的 SiBCN 陶瓷的 SEM 照片

2.3 硼含量对 SiBCN 陶瓷电磁参数的影响

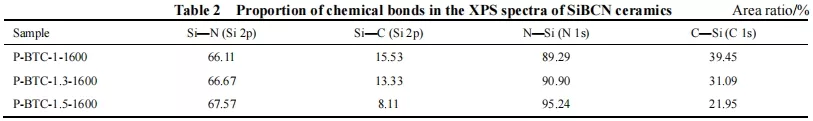

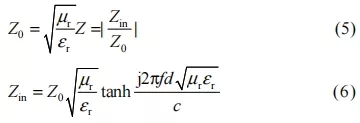

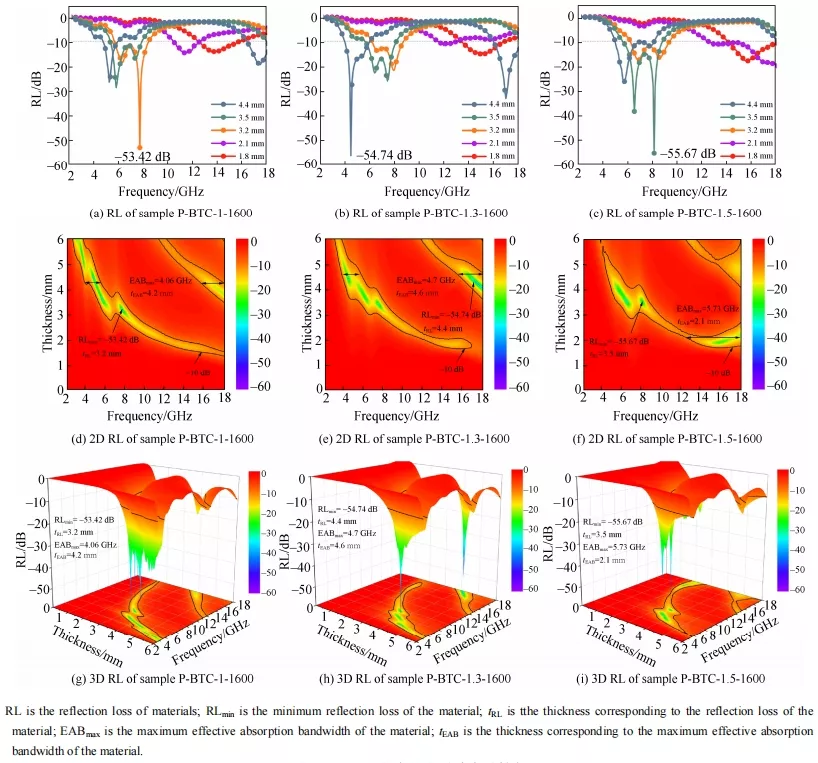

复介电常数和介电损耗正切值是表征介电性能和指导电磁波吸收材料设计的重要参数,介电损耗由公式 tanδ=ε″/ε′计算[27]。图 6 为 1600 ℃热处理下不同硼含量 PBSZ 前驱体得到的 SiBCN 陶瓷的介电常数实部 ε′、虚部 ε″、介电损耗 tanδ 和阻抗匹配|Zin/Z0|。硼含量为 3%、4%和 5%的样品在 1600 ℃热解后的 ε′分别为 2.0~10.8、4.6~12.4 和 6.2~14.5,ε″分别为 1.8~5.8、2.3~5.0 和 2.7~6.1,同时 tanδ 的值也从 0.25~0.52 提高到 0.21~1.29。这是由于硼促进非晶碳向石墨碳转变,提高 SiBCN 陶瓷中石墨碳比

例,促使SiBCN陶瓷的ε′、ε″和tanδ明显增加,Si3N4、SiC 和石墨碳等多种电介质产生的极化损耗可以增强 SiBCN 陶瓷的电磁波吸收性能。

图 6 SiBCN 陶瓷的介电常数

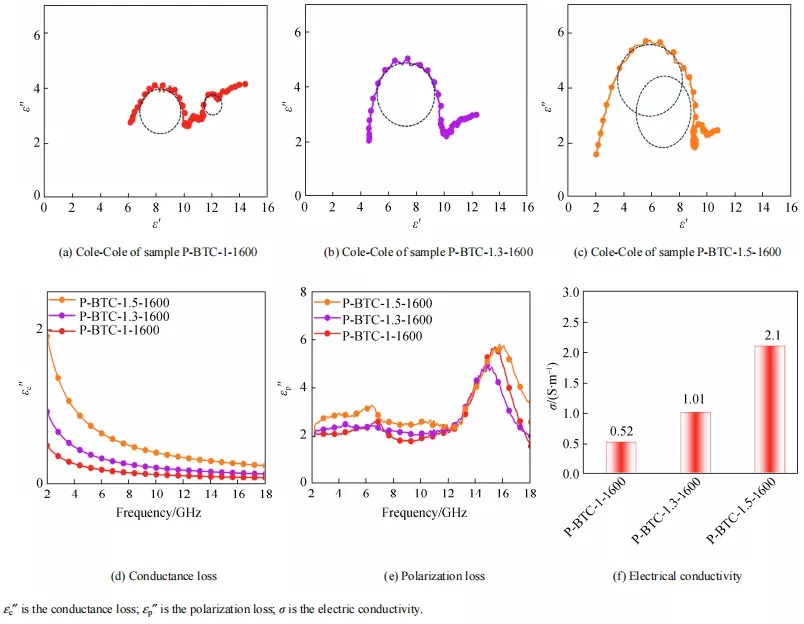

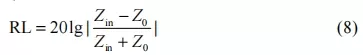

在电磁波与材料之间的阻抗匹配是实现有效能量传递和吸收的关键因素。当材料与自由空间之间存在良好的阻抗匹配时,电磁波能够顺利地进入材料。根据传输线原理[33–34]:

式中:Zin 表示输入阻抗;Z0 为自由空间阻抗;d 为厚度;ƒ为频率;c 为光速;Z 为标准阻抗;j 为虚数单位;μr为复磁导率;εr为复介电常数。从图 8d 样品的阻抗匹配(厚度为 2 mm)可以看出,硼含量为 5%的陶瓷的阻抗匹配系数更接近于 1,说明硼可以有效提高 SiBCN 陶瓷的阻抗匹配特性。

通常采用 Cole-Cole 图描述样品复介电常数的实部与虚部之间随频率变化的曲线关系图,并分析样品的介电损耗机制。根据 Debye 理论,Cole-Cole图可以根据式(7)得到[35]:

式中:εs 为静电介电常数;ε∞为高频极限下的相对介电常数。从理论上讲,Cole-Cole 图中的标准曲线揭示了源自偶极极化的典型 Debye 弛豫过程,半圆曲线表明存在介电极化过程,如Maxwell-Wagner 弛豫等[36–37]。由图 7a~图 7c 可见,陶瓷样品的 Cole-Cole 图都存在多个半圆,表明存在多种极化形式,这些极化损耗是由不同相界面引起的[15–16],如石墨碳与 SiC、石墨碳与 Si3N4、SiC 和 Si3N4 等[29]。所有样品的 Cole-Cole 图在高频部分存在一段直线,表示传导损耗,此外,直尾相对较小的斜率进一步表明 SiBCN 陶瓷中传导损耗不占主导地位[36–37]。这与 SiBCN 陶瓷中结晶碳和SiC的高电导率有关。为了表明极化损耗和导电损耗在陶瓷中的贡献,将ε’’分为εc‘’和εp‘’,其中:ε’’ =εc‘’ +εp‘’ ,εc‘’ 为电荷传输引起的电导损耗,εp‘’为源自极化弛豫的极化损耗。根据Debye 弛豫理论 [38–39] :εc‘’和εp‘’ 可以表示为εc‘’=σ/ωε0和εp‘’=(εs-ε∞)ωτ/ (1+ω²τ²)σ,其中σ、ω、ε0 和τ分别为电导率、真空的角频率、介电常数和弛豫时间。由图 7d 可见,随着硼含量的增加,电导损耗在介电虚部中的贡献增大,这与图7f 中电导率的变化规律一致。如图 7d 和图 7e 所示,εc‘’ 的值小于εc‘’ ,表明极化损耗在介电损耗中占主导地位。由图 7e 可见,随着硼含量的增加,在低频处极化损耗呈现出先降低再增加的趋势,高频处呈现出增加的趋势。这是由于硼能够促进SiBCN 陶瓷中非晶碳向纳米晶石墨转化,降低陶瓷内部缺陷密度,使陶瓷的石墨化程度提高,增强陶瓷对电磁波的损耗能力。

图 7 SiBCN 陶瓷的 Cole-Cole 曲线、电导损耗、极化损耗和电导率

理想的电磁波吸收材料应同时满足阻抗匹配特性和对电磁波的强衰减[40]。根据传输线原理,材料的反射损耗 (RL)值可以根据式 (6)计算,RL<–10 dB 时,意味着 90%以上的电磁波可以被吸收,RL<–10 dB 的频率范围即为有效吸收带宽(EAB) [41]。

图8 为不同硼含量 SiBCN 陶瓷在 1600 ℃热处理后的 RL 曲线,由图 8 可见,硼含量为 3%的 SiBCN陶瓷,在厚度为 3.2 mm 时,RLmin 在 7.6 GHz 处为–53.42 dB;在厚度为 4.2 mm 时,EAB 为 4.06 GHz。当硼含量增加到 4%时,在厚度为 4.4 mm 时,RLmin在 4.32 GHz 处为–54.74 dB;在厚度为 4.6 mm 时,EAB 为 4.7 GHz。当硼含量增加到 5%时,在厚度为3.5 mm 时,RLmin 在 8 GHz 处为–55.67 dB;在厚度为 2.1 mm 时,EAB 为 5.73 GHz。结合 XRD 和 XPS可知,硼抑制游离碳与 Si3N4 之间产生碳热反应生成 SiC,提高陶瓷的阻抗匹配性能;Si3N4、SiC 和石墨碳等多种电介质及其异质界面产生的极化损耗增强 SiBCN 陶瓷的电磁波衰减性能。

图 8 SiBCN 陶瓷的电磁波衰减性能

SiBCN 陶瓷的电磁波衰减机理是:通过调节结晶度可有效优化阻抗匹配特性,而石墨碳和纳米晶粒(SiC、Si3N4)则通过高极化损耗(即界面极化和偶极极化)和适当的电导损耗实现强电磁波衰减。石墨分布在非晶基体上,形成了电子迁移的三维导电网络,提高了陶瓷导电性和电导损耗。SiC、Si3N4 等纳米晶粒则与石墨碳和非晶基体产生大量异质界面,增强界面极化,提高 SiBCN 陶瓷的电磁波衰减能力。总之,通过调整石墨碳和纳米晶粒可以调控陶瓷的结晶度和缺陷,可以优化 SiBCN 陶瓷的电磁波衰减能力和阻抗匹配特性。因此,当硼含量为5%时 SiBCN 陶瓷具有最佳的电磁波吸收性能。

3 结论

通过调控硼的添加量制备了一系列聚硼硅氮烷,获得具有不同原子组分的 SiBCN 陶瓷。在SiBCN 陶瓷中,硼可以抑制 Si3N4 的分解和 SiC 的生成,实现对 SiBCN 陶瓷中导电相和介电损耗相的调控,获得了具有良好电磁波吸收性能的聚合物衍生 SiBCN 陶瓷。主要结论如下:

1) 前驱体合成过程中,随着硼含量的增加,前驱体结构稳定,主要由 Si—N、B—N、Si—C、Si—H、N—H、C—H 等化学键等构成,陶瓷化产率由 56%增加到 66.7%。

2) 聚硼硅氮烷经 1600 ℃热处理后,SiBCN 陶瓷中的硼了抑制 Si3N4 的分解和 SiC 的生成,提高了陶瓷对电磁波的阻抗匹配性能;Si3N4、SiC 和石墨碳等多种电介质产生的极化损耗增强 SiBCN 陶瓷的电磁波衰减性能。当硼含量为 5%时,SiBCN陶瓷在厚度为 3.5 mm,最小反射损耗在 8 GHz 达到–55.67 dB,表明 SiBCN 陶瓷是电磁波吸收领域中一种优秀的候选材料。

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。