摘要: 以SiC纳米纤维(SiCnf)为增强体,通过化学气相沉积在SiC纳米纤维表面沉积裂解碳(PyC)包覆层,并与SiC粉体、Al2O3-Y2O3烧结助剂共混制备陶瓷素坯,采用热压烧结工艺制备质量分数为10%的SiC纳米纤维增强SiC陶瓷基(SiCnf/SiC)复合材料。研究了PyC包覆层沉积时间对SiCnf/SiC陶瓷基复合材料的致密度、断裂面微观形貌和力学性能的影响。结果表明:在1 100 ℃下沉积60 min制备的PyC包覆层厚度为10 nm,且为结晶度较好的层状石墨结构;相比于纤维表面无包覆层的复合材料,复合材料的断裂韧性提高了35%,达到最大值(19.35±1.17) MPa·m1/2,抗弯强度为(375.5±8.5) MPa,致密度为96.68%。复合材料的断裂截面可见部分纳米纤维拔出现象,但SiCnf/SiC陶瓷基复合材料界面结合仍较强,纳米纤维拔出短,表现为脆性断裂。

关键词: SiC陶瓷基复合材料, SiC纳米纤维, 裂解碳包覆, 化学气相沉积, 断裂韧性, 热压烧结

0 引 言

碳化硅(SiC)陶瓷具有高温稳定性、高导热性和高强度等优点,并且在高温下表现出好的抗氧化和耐腐蚀性能,是航空航天和核工业等领域中高温热结构部件[1-3] 的关键材料。 但是,传统 SiC 陶瓷脆性大和可靠性差的缺点,极大地限制了其作为结构部件在苛刻环境中的应用。 因此,研究人员一般通过在陶瓷基体中引入纤维增强体来制备 SiC 陶瓷基复合材料,以克服传统 SiC 陶瓷韧性差和抗外部冲击载荷性能差等不足。目前,主要的增强体包括碳化硅晶须(SiCw )[4]、碳纤维(Cf)[5-6]、碳化硅陶瓷纤维( SiCf)[7] 和碳化硅纳米线(SiCnw )[8-10]等。

相比于 SiC 纤维,SiC 纳米线(SiCnw )具有高强度、高热导率、超塑性和超弹性等优异性能,作为 SiC 陶瓷基复合材料的新型增强体,逐渐受到研究者的关注。 目前,SiCnw主要作为连续纤维的协同增强体,通过原位生长的方式引入 SiC 基体中,以改善 SiC 陶瓷基复合材料的力学性能。 Cui 等[11] 通过化学气相渗透法(chemical vapor infiltration, CVI) 在裂解碳( PyC) 界面层表面原位生长 SiCnw ,然后采用先驱体浸渍热解(precursor infiltration and pyrolysis, PIP)法制备了 SiCf/ SiC 复合材料,结果表明,含 SiCnw的 SiCf/ SiC 复合材料的抗弯强度相比于未生长 SiCnw的复合材料提高了 46% 。 Pei 等[12] 通过 PIP 工艺在 Cf/ SiC 复合材料的基体中生长 SiCnw ,与初始的 Cf/ SiC 复合材料相比,引入 SiCnw 后复合材料的密度从 1. 22 g/cm³ 增加到1. 62 g/cm³,弯曲强度提高了 91. 9% 。 Yang 等[13] 采用 CVI 工艺在 SiC 纤维间隙原位生长具有碳包覆层的SiCnw ,制备了 SiCnw改性的 SiCf/ SiC 陶瓷基复合材料,引入体积分数为 6% 的 SiCnw后,复合材料的抗弯强度和断裂韧性相比于改性前提高了一倍。 虽然原位生长的 SiCnw增强陶瓷基复合材料取得了较好的增强效果,但是存在 SiCnw含量少、界面难以调控等问题,且 SiCnw的生长温度高,在生长过程中也会对纤维造成损伤[14]。

界面层不仅可以作为纤维的保护层[15],而且具有阻止和偏转基体裂纹,将载荷从基体转移到纤维上,以及缓解纤维和基体之间的热失配问题的作用[16]。因此,在纤维与基体之间设计界面层也是制备具有优异力学性能复合材料的关键。由于 PyC 和氮化硼(BN)具有层状晶体结构,层间结合力弱,有利于界面脱粘和纤维拔出,所以在 SiC 陶瓷基复合材料中研究较多,并通过调整界面厚度和优化结晶度来改善界面性能。因为厚度受沉积时间影响,所以调控界面层厚度是优化陶瓷基复合材料力学性能的便捷途径[17]。Gao 等[18] 在SiCw 表面制备了 BN 界面层,然后采用 PIP 和反应熔渗(reactive melt infiltration, RMI)相结合的方法制备了SiCw/ BN/ SiC 复合材料,结果表明,随着 BN 界面层厚度的增加,复合材料的抗弯强度呈现了先增后减的趋势,当界面厚度为 3 nm 时,复合材料的力学性能最佳,抗弯强度和断裂韧性分别达到 425 MPa 和 6. 6 MPa·m1/2。目前,有关界面层厚度对 SiC 陶瓷基复合材料的影响的研究还是以 Cf 和 SiCf 为主,关于 SiCnw或 SiCw 增强SiC 陶瓷基复合材料的研究较少,并且 PyC 界面层厚度对 SiC 纳米纤维增强 SiC(SiCnf/ SiC)陶瓷基复合材料的性能影响的相关研究还鲜有报道。

本文主要探讨 PyC 包覆层厚度对热压烧结制备的 SiCnf/ SiC 陶瓷基复合材料的断裂面形貌和力学性能的影响。研究以单晶 SiC 纳米纤维和亚微米级 β-SiC 为原料,Al2O3 和 Y2O3 为烧结助剂,采用热压烧结工艺制备 SiCnf/ SiC 陶瓷基复合材料。 探究了不同沉积时间的 PyC 层对复合材料的密度、断裂面形貌和力学性能的影响。

1 实 验

1. 1 原材料

试验所用的 SiC 纳米纤维(SiCnf)与亚微米级 β-SiC 粉体均由实验室自制[19-20]。选用 Al2O3 (99. 99%,30 nm,上海麦克林生化科技有限公司)和 Y2O3 (99. 99% ,50 nm,上海阿拉丁试剂有限公司)为烧结助剂。 以甲烷(CH4 )为先驱体气源通过化学气相沉积(chemical vapor deposition, CVD)工艺在 SiC 纳米纤维表面制备 PyC包覆层。

1. 2 样品制备

称取质量分数为 10% 的 SiC 纳米纤维放在管式炉中,通入 CH4 和 N2 ,采用 CVD 法在 SiCnf的表面沉积PyC 包覆层。控制反应条件:温度为 1 100 ℃ ,CH4 和 N2 的流速比为 1 ∶ 2,系统总压为 20 kPa,沉积时间60 min。分别在不同的 CH4 气体流速下(15 mL / min、20 mL / min、25 mL / min、30 mL / min)制备 PyC 包覆层,通过微观结构表征获得最合适的包覆气体流速。 表 1 为不同 PyC 沉积时间的 SiCnf/ SiC 陶瓷基复合材料的组分,根据表 1 中的不同样品的 PyC 沉积时间,在 SiCnf表面制备不同厚度的 PyC 包覆层。

表 1 不同 PyC 沉积时间的 SiCnf/ SiC 陶瓷基复合材料的组分

称取质量分数为 80% 的 SiC 粉体和 10% 的烧结助剂放入球磨罐中,其中烧结助剂中 Al2O3 和 Y2O3 的质量比固定为 3 ∶ 2,加入 100 mL 无水乙醇,然后以 300 r/ min 的速率湿法球磨 12 h,得到 SiC 浆料。将 SiC 纳米纤维与 SiC 浆料混合,磁力搅拌至纤维均匀分散在 SiC 粉体中。然后烘干混合浆料并过 16 目(孔径1 mm)筛,在金属模具中 15 MPa 的压力下干压成型,得到 SiCnf/ SiC 素坯。 将素坯装入热压石墨模具中通过真空热压烧结制得 SiCnf/ SiC 陶瓷基复合材料,烧结温度为 1 850 ℃ ,烧结压力 30 MPa,保温保压 1 h。将陶瓷样品切割成 3 mm × 4 mm × 40 mm 的标准试样条,然后经研磨、抛光和倒角处理后进行密度和力学性能测试。

1. 3 分析和测试

采用 XRD 衍射分析仪(D8 ADVANCE)分析 SiC 粉体的物相组成。 采用透射电子显微镜(JEM-2100)观察包覆 PyC 层后的 SiC 纳米纤维结构。采用场发射扫描电镜(Gemini SEM500)分别观察 SiC 粉体、SiC 纳米纤维、有 PyC 包覆层的 SiC 纳米纤维的形貌,以及不同沉积时间的 SiCnf/ SiC 陶瓷基复合材料的断裂面微观结构。基于阿基米德排水法的原理,使用直读式固体密度计(JL3002GT)测试样品的实际密度。采用三点弯曲法,在万能试验机上进行抗弯强度测试,加载速率为 0. 5 mm / min,跨距为 30 mm。采用单边切口梁法测试样品的断裂韧性,加载速率为 0. 05 mm / min,跨距为 15 mm,切口深度为 1. 5 mm。

2 结果与讨论

2. 1 SiC 粉体

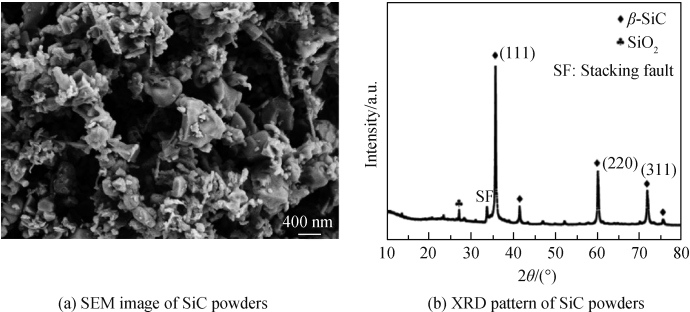

图 1 为 SiC 粉体的 SEM 照片和 XRD 谱。 从图 1(a)中,可观察到 SiC 颗粒的粒径为 100 ~ 500 nm,形状不规则,且粉体中含有少量的晶须;从图 1(b)可以看出 SiC 颗粒为 β-SiC,并含有少量 SiO2 相。 热压过程中,Al2O3 和 Y2O3 反应形成的 YAG 液相,促进 SiC 颗粒以黏性流动的传质方式重排并渗入到纤维间隙中,同时SiC 晶粒在液相中通过溶解-再沉淀机制长大粗化,且孔隙被残余液相填满,最终实现了陶瓷的致密化[21-22]。而 SiC 表面的 SiO2 有利于 Al2O3 和 Y2O3 形成液相,使共晶相的熔化温度降低[23-24]。

图 1 β-SiC 粉体的微观形貌和物相组成

2. 2 甲烷气体流速对纤维表面 PyC 包覆层的微观形貌的影响

分别在 CH4 流速为15 mL / min、20 mL / min、25 mL / min 和30 mL / min 条件下,采用 CVD 法在纤维表面制备 PyC 涂层,其表面形貌如图 2 所示。 从图 2(a)和(b)可知,原始 SiC 纳米纤维呈现出竹节状、塔状和六棱柱状结构,纤维的直径粗细不均,约为 50 ~ 200 nm。CH4 流速为 15 mL / min 时,未明显观察到包覆层结构,纤维表面有很多小颗粒(见图 2(c)),这是因为热解过程中产生的 PyC 浓度太低,沉积过于缓慢,在较短时间内无法在纤维表面形成碳层。 当 CH4 流速增加至 20 mL / min 后,明显观察到 PyC 包覆层的存在(见图 2(d)),且包覆层结构较为光滑致密。继续增加 CH4 气体的流速至 25 mL / min 后,发现纤维表面的 PyC层粗糙、颗粒多且不致密(见图 2(e))。当 CH4 流速为 30 mL / min 时,由于热解过程中 PyC 浓度太高,沉积速率太快,造成 PyC 颗粒易在纤维表面团聚,沉积不均匀,从而导致纤维表面的 PyC 层过厚(见图 2(f))。 因此,确定 CH4 流速为 20 mL / min 为本试验中制备 PyC 包覆层的反应条件。

图 2 不同 CH4 气体流速下 SiC 纳米纤维表面 PyC 包覆层的微观形貌

2. 3 PyC 界面层的微观结构分析

采用拉曼光谱分析 SiCnf表面 PyC 层结构,如图 3 所示,1 349 cm-1和 1 591 cm-1处分别为石墨的 D 峰和G 峰。D 峰与碳晶格缺陷和无序结构密切相关,G 峰为石墨主要特征峰,通过 D 峰与 G 峰的强度比(ID/ IG )可以判断碳层的石墨化程度和缺陷程度[25]。由图可知,制备的 PyC 层的 D 峰和 G 峰均较强,ID/ IG 值为0. 97,说明沉积的 PyC 层为存在较多缺陷和无序结构的石墨结构。另外,在 2 683 cm-1处的 2D 峰与 PyC 层的石墨烯层数有关。一般来说,高质量(无缺陷)石墨烯的 I2D/ IG 值(Ii 为 i 峰的峰强)为 2,随着 I2D/ IG 比值的减小,石墨烯层数增加。图中 I2D/ IG 值为 0. 17,说明纤维表面的石墨层较厚。

图 3 含有 PyC 层的 SiC 纳米纤维的拉曼光谱

对于 PyC 包覆层沉积时间为 60 min 的 SiC 纳米纤维,其 TEM 照片如图 4 所示。 从图 4(a)可知,SiC 纳米纤维表面的 PyC 包覆层厚度均匀。 另外,从图4(b)中观察到 SiC 纳米纤维表面 PyC 包覆层厚度为10 nm,覆盖在纤维上的 PyC 层为结晶度较好的层状石墨结构,石墨烯层平行于纤维的轴向方向(图 4(c)、(d))。

图 4 沉积 60 min 后 SiC 纳米纤维表面 PyC 包覆层的 TEM 照片

2. 4 SiCnf/ SiC 陶瓷基复合材料的密度分析

PyC 包覆层沉积时间对 SiCnf/ SiC 陶瓷基复合材料致密度的影响如图 5 所示,SiCnf/ SiC 陶瓷基复合材料的密度和相对密度均随 PyC 沉积时间的延长逐渐降低。 对于不含 PyC 界面层的 SiCnf/ SiC 陶瓷基复合材料,其密度和相对密度分别为 3. 242 g/cm³和 97. 83% ,复合材料较为致密。当沉积时间为 30 min 和 60 min 时,由于沉积时间短,纤维上沉积的 PyC 包覆层较薄,对纤维的分散性影响较小,所以复合材料的密度下降幅度不大。相比之下, 当沉积时间从 60 min延长至150 min 后,从图中可以明显观察到复合材料的致密度急剧下降,其密度和相对密度分别从 3. 204 g/cm³和 96. 68% 降低到 2. 843 g/cm³ 和 85. 79% 。随着沉积的 PyC 增多,纤维间的粘连现象增多,且相邻纤维交叉处的结合也越牢固,纤维与 SiC 浆料共混时不易分散均匀,造成团聚纤维增多,复合材料变得疏松多孔。PyC 包覆层的沉积时间太长不利于 SiCnf/ SiC 复合陶瓷的致密化,因此反应中需合理控制 PyC 包覆层的沉积时间。

图 5 不同沉积时间下 SiCnf/ SiC 陶瓷基复合材料的密度变化

2. 5 SiCnf/ SiC 陶瓷基复合材料的微观结构分析

SiC 纳米纤维经不同沉积时间包覆 PyC 层后,SiCnf/ SiC 陶瓷基复合材料的断裂面形貌如图 6 所示。从图 6 ( a) 和( b) 中可以看出,对不含 PyC 包覆层的SiCnf/ SiC 陶瓷基复合材料,其断裂面平整,结构致密,由于纤维与基体界面处结合牢固,纤维拔出现象较少,且纤维拔出较短。当沉积时间增加至 30 min 和 60 min 后,断裂面的结构依旧致密,但是由于纤维表面具有较薄的 PyC 界面层,从图 6(c)和(d)中可以观察到拔出的 SiCnf纤维变长。这是因为 PyC 界面层使得纤维与基体的结合强度下降,有助于纤维拔出。沉积时间继续延长(如图 6(e)、(f)),此时复合材料中的界面层较厚,界面在断裂过程中更容易脱粘。但共混过程中纤维未均匀分散于 SiC 粉体中,在纤维附近存在较多的孔隙,导致复合材料的致密度下降。从 SEM 的结果可知,一定厚度的 PyC 层有利于纤维脱粘拔出。

图 6 不同沉积时间下的 SiCnf/ SiC 陶瓷基复合材料断裂面的微观形貌

2. 6 SiCnf/ SiC 陶瓷基复合材料的力学性能分析

图 7 为不同沉积时间下 SiCnf/ SiC 陶瓷基复合材料的力学性能变化。如图 7( a)所示,随着 PyC 沉积时间从 0 min 延长到 120 min,复合材料的抗弯强度从 425 MPa 逐渐降低到 185. 5 MPa,这是因为包覆层变厚不利于纤维均匀分散在 SiC 粉体中,团聚的纤维在陶瓷中形成缺陷,导致复合材料中的孔隙增多,抵抗裂纹扩展能力减弱。但是,复合材料的断裂韧性随着沉积时间的延长,呈现了先增后减的趋势。当沉积时间为30 min 时,纤维表面的 PyC 层较薄,并且在高温烧结过程中,碳层还可能与纤维表面少量的二氧化硅反应而被消耗掉一部分,纤维增韧效果不明显。但是当沉积时间延长至 60 min,断裂韧性大幅上升,相比于纤维表面没有 PyC 层的复合材料,断裂韧性提高了35% ,从14. 33 MPa·m1/2增长到19. 35 MPa·m1/2。此时的界面层变厚,进一步减弱了纤维与基体的界面结合强度,有利于裂纹在界面处偏转,促进纤维拔出,吸收断裂能。同时复合材料的致密度较好,孔隙少,所以裂纹可以在纤维与基体中较好地偏转。继续延长沉积时间至90 min 后,复合材料的抗弯强度急剧下降,与图 5 中的密度骤降现象相符。尽管界面层变厚使纤维容易脱粘,但是复合材料中的孔隙变多,不利于裂纹偏转,因此陶瓷的抗弯强度和断裂韧性都急剧下降。综上分析,当沉积时间为 60 min 时,复合材料在断裂过程中有明显的纤维拔出现象,复合材料较为致密(相对密度为96. 68% ),综合性能最佳,断裂韧性和抗弯强度分别为(19. 35 ± 1. 17) MPa·m1/2和(375. 5 ± 8. 5) MPa。但是,从图 7(b)中可看出,所有复合材料的断裂行为依然是脆性断裂,说明复合材料的纤维与基体之间仍为强界面结合。 因此,后续工作还需以优化界面为重点来改进材料性能。

图 7 不同沉积时间对 SiCnf/ SiC 陶瓷基复合材料力学性能的影响

3 结 论

以超长单晶 SiC 纳米纤维为增强体,亚微米级 β-SiC 为基体,Al2O3 和 Y2O3 为烧结助剂,在纤维表面通过 CVD 法沉积 PyC 包覆层后与粉体共混,热压烧结制备 SiCnf/ SiC 陶瓷基复合材料。 研究分析了 PyC 沉积时间对复合材料的致密度、断裂面形貌和力学性能的影响。 主要结论如下:

(1)随着沉积时间的延长,PyC 包覆层厚度增加,团聚纤维增多,SiCnf/ SiC 陶瓷基复合材料的致密度降低,抵抗裂纹扩展的能力减弱,抗弯强度降低。

(2)制备光滑致密、层状石墨结构的 PyC 包覆层工艺:裂解温度为 1 100 ℃ ,CH4 和 N2 的流速分别为20 mL / min 和 40 mL / min,系统总压 20 kPa,沉积时间 60 min。

(3)当 PyC 包覆层厚度为10 nm 时,纤维质量分数为 10%的 SiCnf/ SiC 陶瓷基复合材料在断裂过程中有明显的纤维拔出现象,断裂韧性相比于未包覆 PyC 层的复合材料提高了 35%,最大值可达(19. 35 ±1. 17) MPa·m1/2,并且相对密度为 96. 68% ,抗弯强度为(375. 5 ± 8. 5) MPa。

由于纤维与基体之间还是强结合,本文制备的 SiCnf/ SiC 陶瓷基复合材料表现为脆性断裂,今后将深入研究界面结合强度适中的界面层,并优化界面制备工艺,以提高复合材料的断裂韧性。

参考文献:

[1] NASLAIN R. Design, preparation and properties of non-oxide CMCs for application in engines and nuclear reactors: an overview[J]. Composites Science and Technology, 2004, 64(2): 155-170.

[2] YIN X W, CHENG L F, ZHANG L T, et al. Fibre-reinforced multifunctional SiC matrix composite materials[J]. International Materials Reviews, 2017, 62(3): 117-172.

[3] CHRISTIN F. Design, fabrication, and application of thermostructural composites (TSC) like C/C, C/SiC, and SiC/SiC composites[J]. Advanced Engineering Materials, 2002, 4(12): 903-912.

[4] 刘东旭,侯红臣,陈建军,等.碳含量对反应熔渗法制备SiC晶须增强碳化硅陶瓷性能的影响研究[J].硅酸盐通报,2019,38(12):4007-4012.

[5] ZHAO X G, DONG S, HONG C Q, et al. Precursor infiltration and pyrolysis cycle-dependent microwave absorption and mechanical properties of lightweight and antioxidant carbon fiber felts reinforced silicon oxycarbide composites[J]. Journal of Colloid and Interface Science, 2020, 568: 106-116.

[6] ZHONG Q, ZHANG X Y, DONG S M, et al. Reactive melt infiltrated Cf/SiC composites with robust matrix derived from novel engineered pyrolytic carbon structure[J]. Ceramics International, 2017, 43(7): 5832-5836.

[7] SHIMODA K, KOHYAMA A, HINOKI T. High mechanical performance SiC/SiC composites by NITE process with tailoring of appropriate fabrication temperature to fiber volume fraction[J]. Composites Science and Technology, 2009, 69(10): 1623-1628.

[8] 孔文龙,傅肃嘉,刘东旭,等.SiC纳米纤维增强碳化硅陶瓷的性能[J].浙江理工大学学报(自然科学版),2019,41(4):421-426.

[9] 曾 凡,陈建军,姜 敏,等.SiC纳米线增强反应烧结碳化硅陶瓷的性能研究[J].硅酸盐通报,2018,37(2):586-590.

[10] HE F, LIU Y S, TIAN Z, et al. Improvement of the strength and toughness of carbon fiber/SiC composites via chemical vapor infiltration-grown SiC nanowire interphases[J]. Ceramics International, 2018, 44(2): 2311-2319.

[11] CUI G Y, LUO R Y, WANG L Y, et al. Effect of SiC nanowires on the mechanical properties and thermal conductivity of 3D-SiCf/SiC composites prepared via precursor infiltration pyrolysis[J]. Journal of the European Ceramic Society, 2021, 41(10): 5026-5035.

[12] PEI B B, ZHU Y Z, YUAN M, et al. Effect of in situ grown SiC nanowires on microstructure and mechanical properties of C/SiC composites[J]. Ceramics International, 2014, 40(4): 5191-5195.

[13] YANG W, ARAKI H, TANG C, et al. Single-crystal SiC nanowires with a thin carbon coating for stronger and tougher ceramic composites[J]. Advanced Materials, 2005, 17(12): 1519-1523.

[14] WU P F, LIU Y, XU S W, et al. Mechanical properties and strengthening mechanism of SiCf/SiC mini-composites modified by SiC nanowires[J]. Ceramics International, 2021, 47(2): 1819-1828.

[15] 杨金华,吕晓旭,焦 健.碳化硅陶瓷基复合材料界面层技术研究进展[J].航空制造技术,2018,61(11):79-87.

[16] NASLAIN R R. The design of the fibre-matrix interfacial zone in ceramic matrix composites[J]. Composites Part A: Applied Science and Manufacturing, 1998, 29(9/10): 1145-1155.

[17] MEI H, BAI Q L, SUN Y Y, et al. The effect of heat treatment on the strength and toughness of carbon fiber/silicon carbide composites with different pyrolytic carbon interphase thicknesses[J]. Carbon, 2013, 57: 288-297.

[18] GAO Z W, YE F, CHENG L F, et al. A novel strategy to prepare BN interface and its effects on microstructure and properties of SiCw/BN/SiC composites[J]. Journal of Alloys and Compounds, 2021, 858: 158218.

[19] CHEN J J, SHI Q, GAO L H, et al. Large-scale synthesis of ultralong single-crystalline SiC nanowires[J]. Physica Status Solidi (a), 2010, 207(11): 2483-2486.

[20] MA R Q, SHI J H, LIN W X, et al. Synthesis and sintering of nanocrystalline SiC ceramic powders[J]. Materials Chemistry and Physics, 2020, 253: 123445.[21] 周 伟,蔡智慧,曾 军,等.烧结助剂对SiC液相烧结行为的影响[J].厦门大学学报(自然科学版),2006,45(4):530-534.

[22] 毛小东,沈卫平,白 玲.液相烧结SiC陶瓷的研究进展[J].材料导报,2008,22(s1):194-197.

[23] KHODAEI M, YAGHOBIZADEH O, NAGHAVI ALHOSSEINI S H, et al. The effect of oxide, carbide, nitride and boride additives on properties of pressureless sintered SiC: a review[J]. Journal of the European Ceramic Society, 2019, 39(7): 2215-2231.

[24] KHODAEI M, YAGHOBIZADEH O, SHAHRAKI A A, et al. Investigation of the effect of Al2O3-Y2O3-CaO (AYC) additives on sinterability, microstructure and mechanical properties of SiC matrix composites: a review[J]. International Journal of Refractory Metals and Hard Materials, 2019, 78: 9-26.

[25] KUDIN K N, OZBAS B, SCHNIEPP H C, et al. Raman spectra of graphite oxide and functionalized graphene sheets[J]. Nano Letters, 2008, 8(1): 36-41.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。