摘要: 以氧含量相对较高的“平价”Si3N4粉体(氧含量1.85%(质量分数))为原料,Y2O3-MgO作为烧结助剂,制备低成本高热导率Si3N4陶瓷,研究Y2O3含量对Si3N4陶瓷致密化、显微结构、力学性能及热导率的影响。结果表明,适当增加Y2O3的加入量不仅可以促进Si3N4陶瓷的致密化和显微结构的细化,还有助于晶格氧含量的降低和热导率的提升。Y2O3含量为7%(质量分数)的样品在1 900 ℃烧结后的综合性能最佳,其相对密度、抗弯强度、断裂韧性和热导率分别为99.5%、(726±46) MPa、(6.9±0.2) MPa·m1/2和95 W·m-1·K-1。

关键词: 陶瓷, Si3N4, Y2O3, 热导率, 显微结构, 力学性能, 氧含量

0 引 言

以碳化硅(SiC)为代表的第三代功率半导体器件具有功率密度高、电流容量大、开关损耗低、体积小、耐高压、耐高温等优点,在新能源汽车、高速轨道交通、工业机器人及空间探测等国民经济和国防工业的重要领域具有广泛应用[1-4]。陶瓷基板是 SiC 功率模块的重要组成部分,起到承载、散热和绝缘的作用,工作时会受到较大热应力和机械应力的冲击,因此要求其在具备较高热导率的同时还必须具有优异的力学性能[3-4]。氮化铝(AlN)因具有极高的热导率而成为了功率器件用陶瓷基板的首选材料,但其力学性能和热疲劳性能较差,可靠性较低[3-5]。氮化硅(Si3N4 )的热导率虽然不及 AlN,但力学性能和可靠性更高,因此 Si3N4 基板的应用日益广泛[6-7]。

近年来,国内外科研工作者对高热导率 Si3N4 陶瓷进行了深入研究,得出影响 Si3N4 陶瓷热导率的因素主要有大尺寸 β-Si3N4 晶粒数量[8]、晶界层厚度[9]、晶格氧[10]及其他杂质含量[11] 和晶格缺陷[12] 等。 Yokota等[8]发现在液相烧结过程中,通过溶解-析出(Ostwald 熟化)机制形成的大尺寸 β-Si3N4 晶粒数量对 Si3N4 陶瓷的热导率起着决定性作用,这是由于 β-Si3N4 晶粒在生长过程中可以实现“自净化”,降低晶格氧及其他杂质含量,消除晶格缺陷。 他们[13]还研究了 β-Si3N4 晶种对热导率的影响,结果表明,加入晶种前后 Si3N4 陶瓷的热导率变化不大,但显微结构发生了明显改变,其中大尺寸晶粒(直径大于 2 μm)的数量虽然和未加入晶种时保持一致,但平均晶粒尺寸明显减小。 Kitayama 等[9]的研究表明,晶界层厚度会对 Si3N4 陶瓷的热导率产生显著影响,晶界层厚度随晶粒尺寸的增大而增加,因此单纯依靠晶粒生长很难进一步提高 Si3N4 陶瓷的热导率。 此外,他们[14]还研究了稀土氧化物种类对 Si3N4 陶瓷热导率的影响,结果发现,随着稀土元素离子半径的减小,β-Si3N4 晶粒尺寸增大,晶格氧含量降低,热导率提高。

Si3N4 陶瓷的晶格氧含量主要取决于原料粉体中的氧含量。 日本产业技术综合研究所的 Zhou 等[15-17]选取氧含量较低的高纯硅粉作为原料,采用反应烧结重烧结的方法制备高热导率 Si3N4 陶瓷。 目前,该方法已在日本精细陶瓷公司实现了批量化生产,但总体来看工艺过程较为复杂,批量生产时的质量控制难度较大。因此,国际上其他厂商如日本东芝材料、日立金属等普遍采用 Si3N4 粉体作为原料来制备高热导率 Si3N4 陶瓷,一般要求 Si3N4 粉体的氧含量不超过 1. 5% (质量分数)[18-19],但低氧含量 Si3N4 粉体的制备难度和生产成本均大大提高。 此外,有研究者尝试采用非氧化物(如 MgSiN2[20]、MgF2[21]、YF3[22]和 YH2[23]等)作为烧结助剂以降低烧结过程液相中的氧含量,阻止晶格氧的产生,从而提高热导率。 然而,这些非氧化物烧结助剂的合成难度大,成本高,稳定性差,不适合用于批量化生产。 相比之下,Y2O3-MgO 更为经济,易得,是制备高热导率 Si3N4 陶瓷的经典烧结助剂体系[15-19],其中 MgO 的作用是降低液相形成温度,促进烧结致密化;Y2O3除参与形成液相外,还起到捕捉 Si3N4 晶格中杂质氧的作用[16,23]。不过,以往关于 Y2O3 含量作为影响因素的研究较少,尤其是采用较高氧含量 Si3N4 粉体为原料的研究几乎未见报道。

基于此,本文尝试采用氧含量相对较高的“平价”Si3N4 粉体为原料,Y2O3-MgO 体系作为烧结助剂,通过调整 Y2O3 的加入量和烧结温度,系统研究其对 Si3N4 陶瓷致密化、显微结构、力学性能及热导率的影响,为工业化大批量生产热导率和力学性能满足商用要求的低成本 Si3N4 陶瓷基板材料提供理论帮助。

1 实 验

1. 1 原 料

原料包括商业氮化硅粉体(α-Si3N4 含量 > 93% (质量分数),Fe、Al、Ca 等杂质含量 < 0. 1% (质量分数),中位粒径 D50为 0. 7 μm)、氧化钇(国药试剂,纯度 > 99. 99% (质量分数),中位粒径 D50 99. 9% (质量分数),中位粒径 D50 < 0. 5 μm)等。 通过氧氮分析仪(TC600,美国 LECO)测得本实验所用氮化硅粉体的氧含量为 1. 85% (质量分数),作为对比,测得日本 UBE 公司生产的 SN-E10高品质氮化硅粉体的氧含量为 1. 26% (质量分数),由此可知,本实验所用氮化硅粉体的氧含量相对较高,但其价格不到 UBE 粉体的五分之一。

1. 2 样品制备

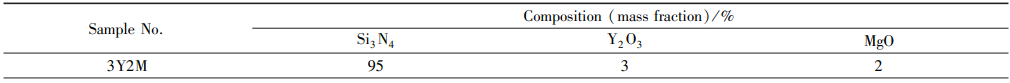

样品的配方组成如表 1 所示,按照表 1 中的比例,将氮化硅粉体和烧结助剂加入到球磨罐中进行混合和分散,溶剂为无水乙醇,球磨介质为氮化硅球,球磨时间为 24 h。 混合均匀后的浆料在真空干燥箱中 60 ℃下完全干燥后过 80 目(180 μm)尼龙筛进行造粒。 造粒后的粉料先在10 MPa 压力下模压成50 mm ×50 mm ×8 mm 以及 ϕ20 mm × 3 mm 的坯体,再在 300 MPa 压力下进行冷等静压处理。 将处理后的样品放入氮化硼坩埚中,在气压烧结炉内进行烧结,最高烧结温度分别为 1 850 ℃和 1 900 ℃ ,保温时间均为 6 h,氮气压力均为 3 MPa。

表 1 样品的配方组成

1. 3 分析和测试

采用阿基米德排水法测量样品的体积密度,并计算相对密度和气孔率。将样品切割并加工成 3 mm × 4 mm × 36 mm 的试样,采用万能材料试验机(Instron 5566)测试三点抗弯强度,跨距为 30 mm,加载速率为0. 5 mm / min。采用维氏显微硬度计(HMV-G,日本岛津)通过压痕(indentation fracture, IF)法测试样品的断裂韧性,施加载荷为 19. 6 N,保压时间为 15 s,计算公式参照 Anstis 等[24]提出的公式,见式(1)。 采用激光导热系数测量仪(LFA467,德国耐驰)测量样品的热扩散系数,试样尺寸为 ϕ12. 7 mm × 2 mm,并根据公式(2)计算样品在室温时的热导率。采用 X 射线衍射仪(XRD,D8,德国布鲁克)测试样品的物相组成,采用场发射扫描电子显微镜(FESEM,SU8010,日本日立)观察样品的显微结构。

式中:KIC为试样的断裂韧性;P 为施加载荷;E 为试样的弹性模量,此处取值 310 GPa;H 为试样的维氏硬度;c为裂纹尖端距离的一半。

κ = ρCpα (2)

式中:κ 为试样的热导率;ρ 为试样的体积密度;Cp 为试样的比热容,此处取值 0. 68 J·g-1·K-1;α 为试样的热扩散系数。

2 结果与讨论

2. 1 致密化

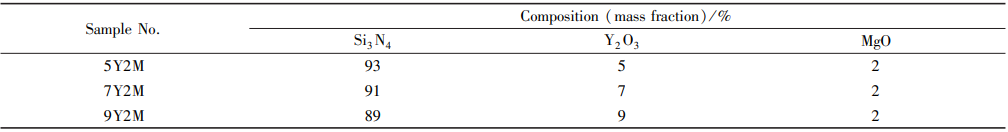

图 1 为不同 Y2O3 含量的样品经 1 850 ℃和 1 900 ℃烧结后的相对密度、气孔率及失重的变化情况。从图 1 中可以看出,烧结温度从 1 850 ℃升高到 1 900 ℃ ,每种样品的相对密度和失重均增加。烧结温度的升高促进了晶格扩散和晶界迁移,有利于气孔排除及晶粒生长,但也加剧了烧结助剂的挥发和 Si3N4 的分解[25-26],因此样品相对密度增加的同时伴随有更加严重的失重。同一烧结温度下,随着 Y2O3 含量的增加,样品的相对密度先增加后降低。Si3N4 陶瓷的烧结遵循液相烧结机制,烧结助剂含量越多的样品在烧结过程中形成的液相越多,液相量的增加可以促进致密化,但过多的 Y2O3 也会造成液相形成温度升高和液相黏度增加[27-28],阻碍致密化进行。 此外,由于样品在 3 MPa 的氮气压力下进行烧结,Si3N4 的分解在一定程度上受到抑制,失重更多地来源于烧结助剂的挥发,因而样品的失重随烧结助剂含量的增加而增大,失重变大可能会造成烧结体内部微孔增多而使致密度下降[26]。因此,在上述原因的共同作用下,样品的相对密度随Y2O3 含量的增加呈先升高后降低的趋势,其中 7Y2M 样品在 1 900 ℃ 烧结后的相对密度最大,达到了99. 5% 。

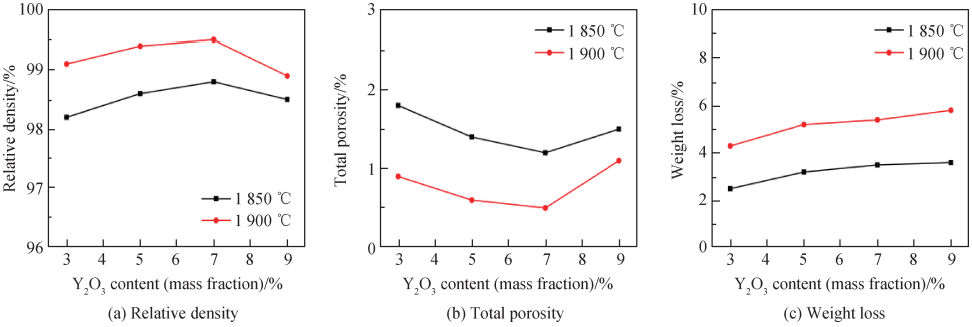

图 2 为不同 Y2O3 含量的样品经 1 850 ℃和 1 900 ℃烧结后的 XRD 谱。 从图 2 中可以看出,每种样品的XRD 谱中均存在 β-Si3N4 和 Y2Si3O3N4 (N-Melilite 相)的衍射峰,并且随着 Y2O3 含量的增加,Y2Si3O3N4 的衍射峰强度逐渐增加。在烧结过程中,Y2O3 、MgO 与 Si3N4 表面的 SiO2 反应形成 Y-Si-Mg-O-N 液相,α-Si3N4 在液相中溶解,达到过饱和度后析出 β-Si3N4 晶核,完成 α→β 相转变[29]。在冷却过程中,Y-Si-Mg-O-N 玻璃发生结晶,析出 Y2Si3O3N4 晶相。 然而,在 XRD 谱中未发现含 Mg 晶相的衍射峰,原因可能为其含量低于 XRD的检出限或以非晶态形式存在于样品中。

图 1 不同 Y2O3 含量的样品经不同温度烧结后的相对密度、气孔率及失重

图 2 不同 Y2O3 含量的样品经不同温度烧结后的 XRD 谱

2. 2 显微结构

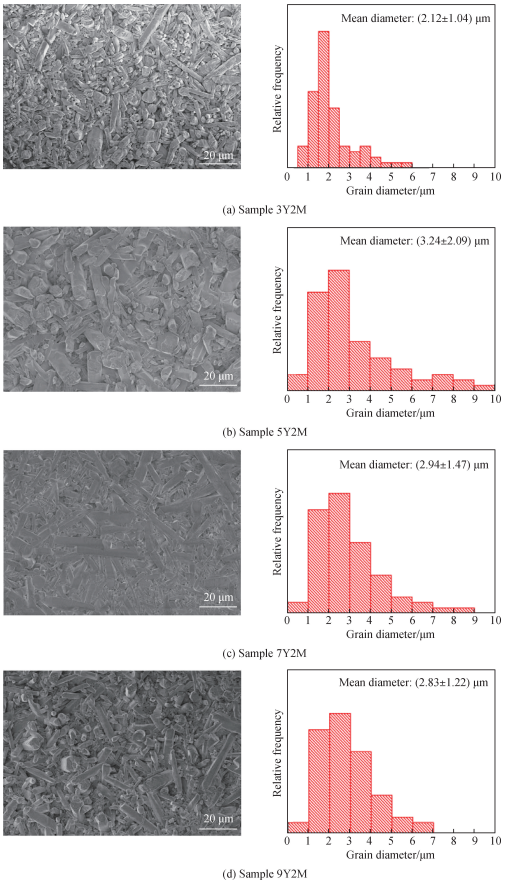

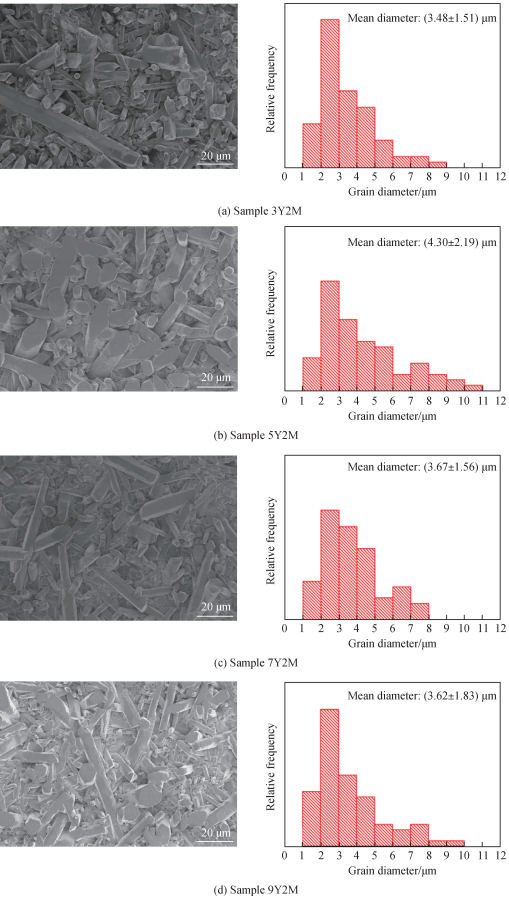

图 3 和图 4 分别为不同 Y2O3 含量的样品经 1 850 ℃和 1 900 ℃烧结后的 SEM 照片及晶粒直径分布图。从图中可以看出,烧结温度从 1 850 ℃升高至 1 900 ℃ ,每种样品的 β-Si3N4 晶粒平均直径均明显增大,说明提高烧结温度有利于 β-Si3N4 晶粒的生长。 同一烧结温度下,随着 Y2O3 含量的增加,β-Si3N4 晶粒平均直径先增大后减小。如前文所述,Y2O3 含量的增加使液相形成温度升高,液相量和液相黏度增加,一方面造成β-Si3N4 形核数量增加,大量的晶核发挥“空间位阻”效应,阻碍了晶粒的生长[30];另一方面,液相黏度的增加还会使 Si 和 N 的扩散速率降低,进一步限制了 β-Si3N4 晶粒的粗化。3Y2M 样品中的 Y2O3 含量最少,由于液相量不足,除个别异常长大的晶粒外,大部分 β-Si3N4 晶粒的直径相对较小;5Y2M 样品由于液相量足够,液相黏度低,形核数量少,β-Si3N4 晶粒平均直径最大;而 7Y2M 和 9Y2M 样品由于液相黏度偏高,形核数量过多,β-Si3N4 晶粒平均直径减小,但直径分布变窄,显微结构的均匀性提高。

图 3 不同 Y2O3 含量的样品经 1 850 ℃烧结后的 SEM 照片和晶粒直径分布

图 4 不同 Y2O3 含量的样品经 1 900 ℃烧结后的 SEM 照片和晶粒直径分布

2. 3 力学性能

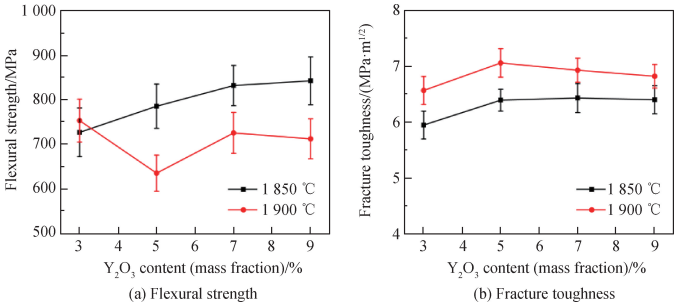

图 5 为不同 Y2O3 含量的样品经 1 850 ℃和 1 900 ℃烧结后的抗弯强度和断裂韧性变化情况。Si3N4 陶瓷室温抗弯强度主要受气孔率和晶粒尺寸的影响[31]。烧结温度为 1 850 ℃ 时,3Y2M 样品的晶粒尺寸较小,但气孔率较高,因此抗弯强度较低;5Y2M 样品虽然气孔率下降,但部分晶粒变得粗大,因此抗弯强度提升不大;相比之下,7Y2M 和 9Y2M 样品不仅致密度高,而且晶粒均匀细长,因此抗弯强度较高,分别为(832 ± 45) MPa 和(843 ± 54) MPa。 烧结温度升高至 1 900 ℃ 时,3Y2M 样品的气孔率降低,抗弯强度显著提高;5Y2M、7Y2M 和 9Y2M 样品的晶粒进一步粗化,因此抗弯强度较 1 850 ℃ 时均有所下降,分别为(635 ± 41) MPa、(726 ± 46) MPa 和(712 ± 45) MPa。

图 5 不同 Y2O3 含量的样品经不同温度烧结后的力学性能

Si3N4 陶瓷的断裂韧性与晶粒形貌及晶界相化学性质密切相关[32-34]。长柱状的 β-Si3N4 晶粒能够通过裂纹偏转、桥接及晶粒拔出等机制起到增韧作用,而晶界相化学组成则会影响 β-Si3N4 晶粒和氧氮化物玻璃之间的界面结合强度及界面解离,从而影响长柱状 β-Si3N4 晶粒增韧机制的发挥[32]。对于 Y2O3-Al2O3 烧结助剂体系,Al2O3 是“玻璃形成组分”,Y2O3 是“玻璃改性组分”,Y2O3 含量的增加可以促进界面解离从而提高 Si3N4 陶瓷的断裂韧性[34]。本研究采用 Y2O3-MgO 烧结助剂体系,MgO 也是“玻璃改性组分”[16],随 Y2O3含量的增加,样品的晶界相化学性质变化不大,因此断裂韧性主要受晶粒形貌的影响。烧结温度从1 850 ℃ 升高至 1 900 ℃ ,同一样品中的大尺寸 β-Si3N4 晶粒数量增多,因而断裂韧性提高。 3Y2M、5Y2M、7Y2M 和9Y2M 样品在 1 900 ℃ 烧结后的断裂韧性分别为(6. 6 ± 0. 3) MPa·m½、(7. 1 ± 0. 3) MPa·m½、(6. 9 ± 0. 2) MPa·m½和(6. 8 ± 0. 2) MPa·m½,其中 5Y2M 样品中粗大 β-Si3N4 晶粒的数量最多,因此断裂韧性最高。

2. 4 热导率

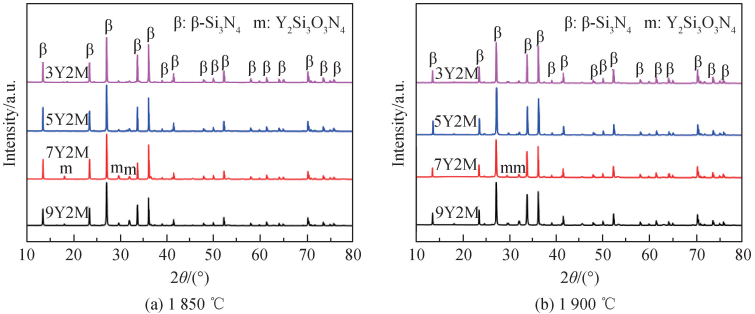

图6 为不同Y2O3 含量的样品经1 850 ℃和1 900 ℃烧结后的热导率变化情况。 从图 6 中可以看出:烧结温度从 1 850 ℃升高至 1 900 ℃ ,每种样品的热导率均有所提高;同一烧结温度下,随着 Y2O3 含量的增加,热导率先升高后降低。Si3N4 陶瓷的热导率主要受气孔率[35]、大尺寸 β-Si3N4 晶粒数量[8]、晶格氧含量[10] 及晶界层厚度[9] 的影响。烧结温度升高,样品的气孔率降低,并且大尺寸 β-Si3N4 晶粒数量增加,因而热导率显著提升。Si3N4 陶瓷的导热机制为声子传热,氧固溶进 β-Si3N4晶格后会产生晶格畸变,使声子散射增强。Y2O3 具有很强的氧亲和力,Y2O3/ SiO2 比例的增加可以降低 β-Si3N4 晶格的氧含量,从而提高 β-Si3N4 的热导率[10,23],但过量的 Y2O3 也会造成晶界相含量增加,其较低的热导率可能会造成 Si3N4 陶瓷整体热导率下降(虽然烧结助剂的挥发会在一定程度上减弱这种影响)。因此,样品的热导率随 Y2O3 含量的增加先升高后降低,其中 7Y2M 样品在 1 900 ℃烧结后的热导率最高,达到了 95 W·m-1·K-1。

图 6 不同 Y2O3 含量的样品经不同温度烧结后的热导率

总体来看,Y2O3 含量为 7% (质量分数)的样品在 1 900 ℃烧结后的综合性能最佳,其相对密度、抗弯强度、断裂韧性和热导率分别为 99. 5% 、(726 ± 46) MPa、(6. 9 ± 0. 2) MPa·m½和 95 W·m-1·K-1。 表 2 为本研究制备的高热导率 Si3N4 材料各项性能与文献中报道的相关性能参数对比情况。 从表 2 中可以看出,本研究虽然采用较高氧含量Si3N4 粉体为原料,但通过调整 Y2O3 的加入量,制备出的 Si3N4 陶瓷热导率和力学性能与文献报道的数据相当。 东芝材料公司生产的商业化高热导率 Si3N4 陶瓷(牌号 TSN90)的性能指标为:热导率≥90 W·m-1·K-1,抗弯强度≥650 MPa,断裂韧性≥6. 5 MPa·m½。 通过对比可知,本研究制备的高热导率 Si3N4 材料能够满足上述商用性能要求。 图 7 为本课题组制备的高热导率 Si3N4 陶瓷基板烧结后的照片。

表 2 高热导率 Si3N4 陶瓷性能参数对比

图 7 本课题组制备的 Si3N4 陶瓷基板烧结后的照片

3 结 论

(1)采用氧含量相对较高的“平价”Si3N4 粉体为原料,通过优化烧结温度和 Y2O3 加入量,成功制备出力学性能和热导率满足商用要求的低成本 Si3N4 陶瓷。

(2)烧结温度的升高可以促进 Si3N4 的致密化及晶粒生长,提高热导率和断裂韧性,但同时也会导致抗弯强度降低。 适当增加 Y2O3 的加入量,可以细化 Si3N4 陶瓷的显微结构,提高抗弯强度和热导率,但 Y2O3含量过多时也会导致热导率下降。

(3)Y2O3 含量为 7% (质量分数)的样品在 1 900 ℃ 烧结后的综合性能最佳,其相对密度、抗弯强度、断裂韧性和热导率分别为 99. 5% 、(726 ± 46) MPa、(6. 9 ± 0. 2) MPa·m1/2和 95 W·m-1·K-1。

参考文献:略

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。