摘 要:当前CO2的过度排放引发了一系列的环境问题,CO2的检测技术成为气体传感器研究领域的热点。半导体气敏传感器是气体传感器研究的主流方向之一,其中丝网印刷法是制备厚膜传感器的最常见的方法。本文采用纳米SnO2作为主要的气敏材料,制备了不同Pd掺杂含量的SnO2浆料,然后采用丝网印刷法制备了SnO2厚膜CO2气体传感器。研究发现,当Pd的含量为SnO2的1%(质量分数)时,传感器在258℃工作温度下,对CO2有最大的响应值1.98。该传感器能够检测的CO2浓度下限为1000ppm,其响应值随着CO2浓度的升高而增大。

关键词:CO2气体传感器;厚膜;SnO2;Pd掺杂

由于森林不断地被砍伐、化石燃料的过度使用和其他工业生产活动,每年有3960~6900亿吨的 CO2积存在大气当中[1]。这些过度排放的 CO2使得大气中CO2的含量从工业革命前的265ppm 增长到近几年的400ppm,造成了海水的酸化、全球变暖和水循环失衡等自然灾害[2-4]。CO2还是一种窒息性气体,研究表明,当密闭环境中CO2含量从1%,2%,3%,4%增加到5%(体积分数)时,人会依次出现呼吸速率加快、头晕、轻度失去知觉、轻微的窒息和失去意识等症状[5-6]。当环境中的CO2浓度高于体积分数17%时,人在几分钟之内就会失去意识甚至死亡[7]。因此,监测环境中的CO2含量十分重要。目前,检测CO2的气体传感器种类有红外光学型气体传感器[8-10]、表面声波型气体传感器[11-13]、固体电解质型气体传感器[14-15]和半导体气敏传感器等[16-17]。其中半导体气敏传感器由于具有灵敏度高、响应快、制备工艺简单和检测浓度范围宽等优点,一直是人们研究的热点[17]。

半导体气敏传感器主要由气敏材料和基体两部分组成。其工作原理如下:当传感器置于目标气体中时,传感器的气敏材料会和目标气体发生吸附和化学反应,从而导致气敏材料的电容或者电阻发生可逆的变化,并且这种变化随着气体浓度的升高而增大。通过测量气敏材料电容或者电阻变化的大小,就可以测定被测气体的浓度[18]。丝网印刷法是制备传感器基板上的电极和厚膜气敏材料的常用方法,与管状传感器制备工艺相比,丝网印刷法制备的传感器材料具有成膜性能好、膜厚均匀等优势[19-20]。

SnO2是一种n型半导体,它的禁带宽度为3.6~3.8eV,是被研究最多的气敏材料之一,可以被用来检测氢气、一氧化碳、甲烷、丙烷和二氧化碳等气体[21-25]。Tamaki等发现,CO2可以吸附在SnO2材料表面并且与表面的 O- 离子反应生成(CO3)2- ,进一步捕获SnO2 中的自由电子,从而使 SnO2 材料在吸附CO2后电阻增大[26]。最近,Wang等通过第一性原理计算及试验验证,发现当湿润的空气引入到SnO2表面时,CO2会和预先吸附在SnO2表面上 OH- 中的氧原子反应生成(CO3)2- ,从而将 CO2中的电子释放到SnO2表面,进而降低SnO2的电阻[27]。目前,SnO2材料用于CO2气敏传感器的机理还未有定论,需要进一步研究。有研究表明,SnO2的气敏特性受材料的形貌影响很大,降低SnO2的颗粒尺寸可以增加材料的比表面积,进而增加材料的响应值[28-30]。此外,贵金属(如纳米金、纳米铂、纳米钯等)的掺入对材料气敏性能也影响很大,这些纳米金属颗粒能够提高材料对特定气体的敏感性,还能降低传感器的工作温度[31-33]。

钯(Pd)是常用的一种用于改性SnO2气敏特性的掺杂材料,可以提高对 CO、CH4、H2等气体的检测选择性[34-39]。另一方面,针对SnO2材料对 CO2气体的传感特性研究也取得了一些进展,尤其是La元素掺杂的SnO2在CO2检测方面显示出了良好的性能,在不同浓度及工作温度下对CO2气体的响应值在1.16~3.7之间[40-47]。目前,还未有研究针对 Pd掺杂 SnO2对CO2气体的检测,并且SnO2对CO2气体的传感机理也还未有统一的结论[26-27],需要更多的理论及试验研究。因此,本文制备了Pd掺杂的SnO2纳米浆料,并使用丝网印刷法制备厚膜传感器,以研究SnO2对CO2气体的气敏特性。

本文采用松油醇、丁基卡必醇醋酸酯、乙基纤维素、邻苯二甲酸二丁酯(DBP)和邻苯二甲酸二辛酯(DOP)的混合物作为有机载体,制备出一种以纳米SnO2为主功能相的浆料。由于 CO2属于化学惰性气体,相对于其他化学活性高的气体(如氢气、氨气和一氧化碳等)更加难以检测。为了提高SnO2对CO2的敏感性,在选用平均粒径为20nm的商业SnO2粉体作为浆料主成分的同时,还在浆料中掺入了含量(相对于SnO2的质量)为0.5%,1%,1.5%,2%和3%的纳米钯(Pd)颗粒。采用丝网印刷的工艺制备出厚膜CO2气体传感器。本文的研究表明,当 Pd质量分数为1%时,所制备的传感器在258 ℃时有最大的响应值1.98。该传感器对1000ppm以上的CO2 有明显的响应,并且该传感器的响应值随CO2浓度增大而增大。

1 实验内容

1.1 SnO2浆料的制备

本文以松油醇(纯度95%)和丁基卡必醇醋酸酯(98%)作为浆料的主溶剂,以乙基纤维素作为增稠剂(化学纯),以邻苯二甲酸二丁酯(DBP,99%)和邻苯二甲酸二辛酯(DOP,90%)为增塑剂,以三乙醇胺(98%)为分散剂,以粒径为20nm的纳米SnO2粉体为主成分,制备出纳米SnO2浆料。具体操作如下:

SnO2复合粉末的制备:称取40g的纳米SnO2粉末和13.72,27.43,41.15和54.86g的纳米Pd分散液(纳米Pd的质量分别是SnO2的0.5%,1%,2%和3%),分别放入球磨罐中,然后加入无水乙醇和锆球。设定球磨机的转速为400r/min,球磨时间为10h。球磨完成之后,将球磨罐放入60℃烘箱中,干燥20h。待干燥完成之后,用400目的筛网对混合粉末过筛,得到不同Pd含量的SnO2复合粉末。

SnO2浆料的制备:称取35g的松油醇、15g的丁基卡必醇醋酸酯、5.40g的乙基纤维素、0.60g的DBP和1.20g的DOP于烧杯中,在80℃水浴加热下用磁力搅拌器搅拌2h。待混合溶液冷却到室温后,将溶液倒入滚磨罐中,分别加入0.63g的三乙醇胺(为SnO2质量的1.5%)和40g的Pd-SnO2复合粉末,并加入200g直径为20mm 的锆球和100g直径为10mm的锆球。密封好滚磨罐的瓶口,将罐子放入到卧式滚磨机上,设置转速为200r/min,滚磨20h后得到混合均匀的SnO2浆料。

1.2 传感器的制备

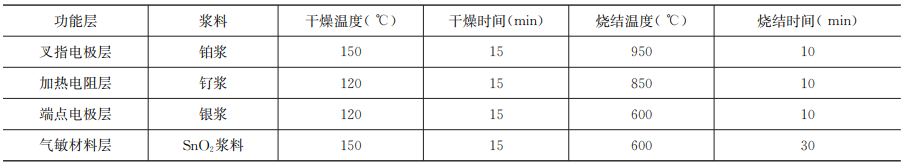

在制备传感器之前首先将8mm×5mm×0.38mm的氧化铝基板放入到无水乙醇中用超声波清洗机清洗10min。待氧化铝基板干燥后,通过丝网印刷的方法在氧化铝基板的正面用铂浆印刷上叉指电极。其中叉指电极的间距为0.1mm,共5对。然后,将氧化铝基板放入烘箱中在150℃下干燥15min,随后转入到马弗炉中,以10℃/min的升温速度升到950℃,在950℃下保温10min。待马弗炉冷却至室温,取出氧化铝基板。随后,采用丝网印刷的方法依次印刷传感器的加热电阻、叉指电极、加热电阻的端点电极和SnO2厚膜,具体的印刷材料、干燥温度、干燥时间、烧结温度和烧结时间如表1所示。

表1 各种功能层的印刷工艺

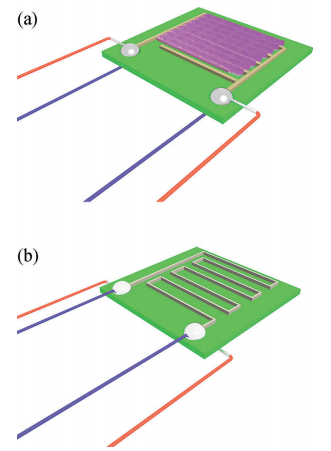

最后,在叉指电极的两端涂上银浆,分别引出两根银线,放到干燥箱中,在120℃下干燥10min。接着在加热电阻的两端涂上银浆,然后分别引出两根银线,放到干燥箱中在120℃下干燥10min。随后将传感器放入到马弗炉中,在600℃下保温10min。将制备好的传感器放入干燥箱中,在250 ℃下保温24h,进行老化。制备好的传感器如图1所示。

图1 (a)传感器正面示意图;(b)传感器背面示意图

1.3 X射线衍射测试

使用 X 射线衍射仪(DMAX-UltimaIV,Rigaku 公司)对 SnO2 厚膜样品进行扫描,其中 X 射线源为CuKα(λ=0.154nm)射线,扫描的范围是10°~90°,扫描速度是8°/min。

1.4 样品形貌和膜厚测试

使用扫描电子显微镜(Hitachi-SU8010,日立公司)对SnO2 厚膜进行表面形貌和截面形貌表征。

1.5 传感器的工作温度测试

将传感器加热电阻上的银线连接到直流电源(Series2260B,Tektronix公司)上,调节直流电源的输出电流以控制温度,使用热电偶测量传感器基板的温度。

1.6 气敏性能测试

将传感器加热电阻上的银线连接到直流电源上,通过调节直流电源的电流大小来控制传感器的工作温度。将传感器上叉指电极的银线连接到多通道数据采 集 器 (KHITHLEY2700,Tektronix公 司)上,用来检测传感器在目标气体下的电阻变化。然后将传感器放入带有进气口和出气口的密闭腔体中。其中腔体的进气口和多通道质子流量计控制系统的出气口相连,将腔体的出气口接到微型抽风机上。对传感器的气敏性能测试是在特定浓度下进行的,因此需要配置气体浓度。本实验采用的是动态配气方式,将干燥空气和5000ppm 的 CO2接入到多通道质子流 量 计 控 制 系 统 上,控 制 气 体 流 量,对 CO2 稀释,从而达到所需的气体浓度。图2展示的是传感器测试的示意图。

图2 气体测试装置示意图

2 实验结果与分析

2.1 X射线衍射分析

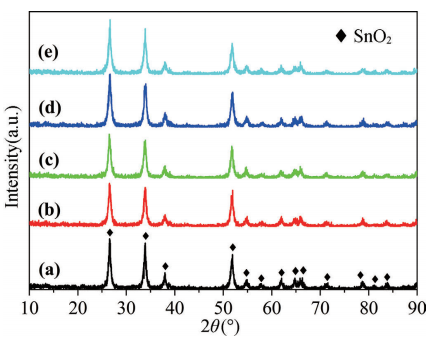

图3展示的是印刷后掺入不同质量分数纳米Pd的SnO2浆料在600℃下退火30min的X射线衍射图谱。从图3中的曲线(a)可以看出,对于没有掺入Pd的纳米SnO2 样品,样品的峰位和SnO2 的标准PDF卡片(PDF#41-1445)符合得很好。其中三个最强峰(110)、(101)和 (211)晶面的2θ分别是26.60°,33.95°和51.94°,所对应的半高宽分别是0.530°,0.550°和0.577°。由德拜-谢乐公式[48]:

D =0.9λ/(βcosθ) (1)

式中:λ为X射线的波长;θ为布拉格角度;β是峰位的半高宽;0.9是形状因数。计算出纳米SnO2颗粒的平均粒径为15.3nm,这和厂家标称的粒径 (20nm)相差不大。图3曲线(b)、(c)、(d)和(e)分别是纳米Pd掺入质量分数为0.5%,1%,2%和3%时的SnO2X射线衍射图谱,从图中可以看出这些掺杂后的样品的三个最强峰 (110)、(101)和 (211)的2θ分别是26.60°,33.95°和51.94°,没有发生明显的峰位移动,说明Pd的掺入并不会影响SnO2的晶体结构。从图3中没有看到Pd的 X射线衍射峰位,这可能是由于纳米Pd的含量较少造成的。

图3 退火后(a)纯SnO2、(b)掺入0.5%Pd、(c)掺入1%Pd、(d)掺入2%Pd和(e)掺入3%Pd的SnO2 厚膜X射线衍射图

2.2 表面形貌和截面形貌分析

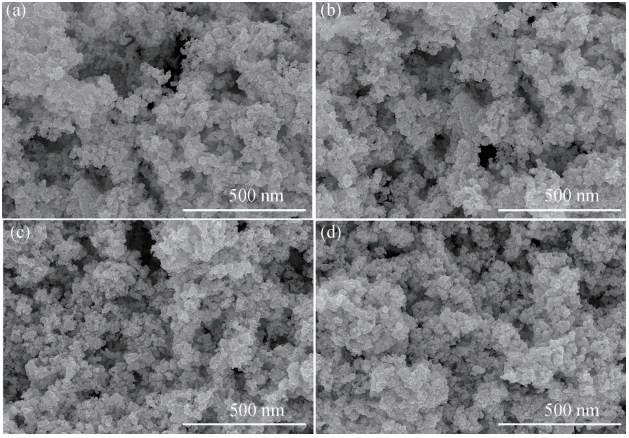

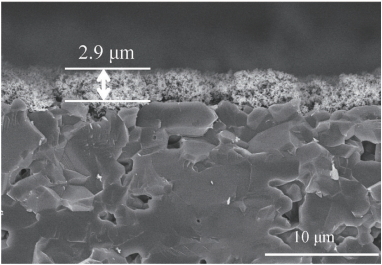

图4展示的是掺入不同质量分数的纳米 Pd后SnO2厚膜的扫描电镜照片。从图中可以看出,退火后的厚膜中有很多孔洞,这是由于浆料中的有机物在退火后完全燃烧造成的。这些纳米SnO2颗粒尺寸非常小,约为20nm,表现出团聚的现象。当纳米Pd的掺入量从质量分数 0.5%,1%,2% 增 加 到3%时,厚膜的形貌并没有发生明显的变化,由于Pd的含量非常少,从该扫描电镜照片中很难发现纳米Pd颗粒的存在。图5显示的是SnO2厚膜的截面图,从图中可以看出在氧化铝基板上SnO2的膜截面为疏松多孔的状态,采用ImageJ软件测得其膜厚约为2.9μm。

图4 不同Pd含量的SnO2厚膜表面图。(a)0.5%Pd;(b)1%Pd;(c)2%Pd;(d)3%Pd

图5 SnO2厚膜的截面图

2.3 传感器工作温度的测定

图6(a)描述的是在不同电流下,传感器加热电阻的阻值变化和传感器的温度变化。从图中可以看出,随着电流从0.110A增加到0.204A时,传感器的温度从133℃增加到504℃。传感器的输入电流和温度之间可以近似看成线性关系,如图6(a)所示,采用R=3997×I-321.05能很好地拟合电流和温度的关系,拟合的最大偏差为4.1%。当电流从0.110A 增加到0.204A 时,加热电阻的阻值会从82Ω 增加到123Ω,这是由于温度升高,氧化钌的电阻会逐渐升高。图6(b)展示了传感器在不同工作温度下的稳定性,从图中可以看出,传感器分别在200,250,300,350,400,450和500℃工作20min后,其温度分别变化 了 6.0,8.5,9.6,15.5,11.5,13.5 和 27.0℃。在300℃以下工作20min时,传感器的温度变化小于10℃。在300℃以上工作20min时,传感器的工作温度变化大于10℃。当传感器的温度在500℃左右工作20min时,传感器的温度变化更大,为27.0℃。因此,此传感器稳定性会随着工作温度的升高而降低,最佳的工作温度是在300℃以下。

图6 (a)在不同电流下加热电极的电阻变化和传感器的温度变化;(b)传感器在不同温度下的稳定性

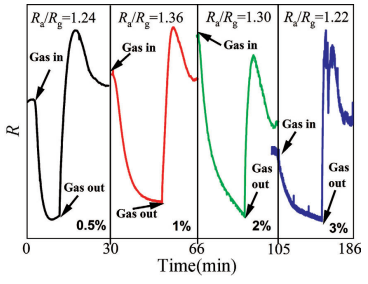

感器电阻变化了1.1%,有很好的恢复性能。当纳米Pd掺入量为质量分数2%时,传感器的响应值S=1.30,响应时间和恢复时间分别是920s和72s,经历一个测试循环后,传感器的电阻变化了10.2%。当纳米Pd掺入量为质量分数3%时,传感器的响应值S=1.22,响应时间和恢复时间分别是2371s和124s,经历一个测试循环后,传感器的电阻变化了8.2%。当不掺入Pd时,传感器对 CO2 没有响应(数据没有列出)。因为纳米 Pd颗粒的表面效应很大,能够增加SnO2表面能带的弯曲,还会增加SnO2费米能级[41,49],因此,Pd的加入可以增加SnO2电阻,还可以增加其对CO2的敏感性。但是当Pd的含量大于质量分数1%时,SnO2对CO2的敏感性会降低,而且当 Pd的含量为质量分数3%时,半导体的电阻会变得不稳定。

图7 四个不同Pd含量的样品在5000ppmCO2 浓度下的电阻变化

2.5 CO2浓度对传感器的影响

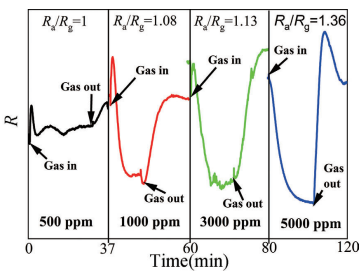

图8显示的是传感器在198 ℃下,Pd掺入量为1%的传感器的电阻在不同的CO2浓度下的变化。如图所示,当通入500ppm 的 CO2时,传感器的电阻没有明显的变化,只是由于换气时出现了电阻的波动。当通入的CO2浓度为1000ppm 时,传感器的电阻从701kΩ减小到651kΩ,响应值S=1.08,响应时间为335s。停止通入CO2,传感器的电阻回升到699kΩ,恢复时间为312s。当 CO2的浓度为3000ppm时,传感器的响应值S=1.13,响应时间和恢复时间分别是322s和401s,经历过一个循环的测试后,传感器的电阻相比于测试前只变化了1.1%。当通入的CO2浓度为5000ppm时,传感器的电阻从600kΩ减小到464kΩ,响应值S=1.36,响应时间为612s。停止通入CO2,传感器的电阻回升到594kΩ,恢复时间为117s。可以看出当Pd含量为质量分数1%时,对500ppm的CO2没有响应,当CO2的浓度大于1000ppm 时,传感器的电阻会变化,并且响应值随着CO2浓度的增加而增大。这是因为当CO2浓度增加时,SnO2的表面能吸附更多的CO2分子,在纳米Pd作用下将电子从CO2中转移到SnO2厚膜内,从而降低材料的电阻。

图8 传感器的电阻在不同CO2浓度下的变化

2.6 工作温度对传感器的影响

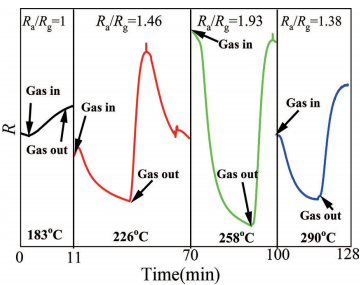

图9展示的是Pd含量为质量分数1%的传感器在不同工作温度下的电阻变化值。在5000ppm 的CO2下,当传感器的工作温度为183℃时,传感器的电阻没有发生明显的变化。当工作温度为226℃时,传感器的响应值S=1.46,响应时间和恢复时间分别是1217s和155s。在258 ℃下,传感器在5000ppm 的CO2下的响应值增大到1.93,响应时间和恢复时间分别是581s和283s,在经历过一个测试后,传感器的电阻变化了6.7%,具有很好的恢复性能。在此温度下,传感器对5000ppm的CO2有最高的响应值和最短的响应时间,并且没有出现由于换气导致的传感器电阻出现波动的现象,因此,传感器最佳的工作温度为258℃。当继续增加传感器的工作温度到290 ℃时,传感器的响应值就降低到1.38,并且响应时间和恢复时间增加到470s和367s。因为当温度继续升高时,CO2分子的运动也会加剧,会使得SnO2的表面对CO2的吸附量降低,从而影响传感器的响应值、响应时间和恢复时间[50]。

图9 在不同工作温度下1%Pd含量传感器的电阻变化

3 结论

本文制备了Pd掺杂量分别为0.5%,1%,2%和3%(质量分数)的纳米SnO2浆料,然后通过丝网印刷的方法制备了针对CO2气体的厚膜传感器。研究了SnO2厚膜传感器在不同温度、不同气体浓度下工作的稳定性和对CO2的气敏特性。研究发现,传感器加热电阻的输入电流和温度之间呈线性关系,在300℃以下能够稳定工作。纳米 Pd的掺入能够提升SnO2对CO2的响应度,但是过量的Pd的掺入则会显著增大SnO2的电阻并且使得SnO2的电阻不稳定,降低对CO2的响应度。当掺入的Pd质量分数为1%,工作温度为258 ℃时,传感器对CO2有最大的响应值S=1.93。该传感器对CO2气体检测的含量下限为1000ppm,随着CO2气体浓度的增加,传感器的响应值逐渐增大。本文的研究结果表明,Pd掺杂能够明显提高SnO2材料对CO2气体的气敏特性,使用本文工艺制备的厚膜传感器具有与La2O3掺杂SnO2可比的响应度。本研究为制备基于SnO2的CO2气体传感器提供了一种新的掺杂方案,对进一步研究半导体材料对CO2气体的传感机制也起到了一定的参考作用。

参考文献:

[1] TansP P, Fung I Y, Takahashi T. Observational contrains on the global atmospheric CO2 budget [J].Science,1990,247(4949):1431-1438.

[2] Quéré C L, Andres R J, Boden T. The global carbon budget 1959-2011 [J].Earth System Science Data Discussions,2012,2:1107-1157.

[3] Woodward F I. Stomatal numbers are sensitive to increases in CO2 from pre-industrial levels [J].Nature,1987,327 (6123):617-618.

[4] Houghton R A. How well do we know the flux of CO2 from land use change? [J].Tellus,2010,62B(5):337-351.

[5] Madureira J, Paciência I, Rufo J, et al. Source apportionment of CO2, PM10 and VOCslevels and health risk assessmentin naturally ventilated primary schoolsin Porto,Portugal [J].BuildingandEnvironment,2016,96:198-205.

[6] Beesley A, Lowe D W, Pascoe C K, et al. Effects of CO2-induced seawater acidification on the health of Mytilus edulis [J].Climate Research,2008,37(2/3):215-225.

[7] Mohmmed A, Li Z, Arowolo A O, et al. Driving factors of CO2 emissionsand nexus with economic growth, development and human health in the top ten emitting countries [J].Resources,Conservation and Recycling,2019,148:157-169.

[8] 赵曰峰,张寅超,洪光烈,等.非线性拉曼激光雷达测量 CO2气体的研究 [J].红外光谱学与光谱分析,2006,26(5):794-797.

[9] Grattan K T V. Optical fiber sensor technology [M].New York: Springer Science Business Media,2000.

[10] Qian Y, Zhao Y,Wu Q L,et al. Review of salinity measurement technology based on optical fiber sensor [J].Sensors and Actuators B: Chemical, 2018,260:86-105.

[11] Shiokawa S,Kondoh J.Surface acoustic wave sensors [J]. Japanese Journal of Applied Physics,2004,43(5S):2799.

[12] Vellekoop M J. Acoustic wave sensors and their technology [J]. Ultrasonics,1998,36(1/2/3/4/5):7-14.

[13] Lurz F,Ostertag T,Scheiner B,et al. Reader architectures for wireless surface acoustic wave sensors [J].Sensors,2018,18(6):1734.

[14] Gauthier M, Chamberland A. Solid-state detectors for the potentiometric determination of gaseous oxides [J].Journal of the Electrochemical Society,1977,124(10):1579.

[15] Francis M, Daddah B O,Tardy P,et al.Planar LISICON-based potentiometric CO2 sensors: influence of the working and reference electrodes relativesize on the sensing properties [J].Sensors and Actuators B:Chemical,2005,107(2):695-707.

[16] Fleischer M. Advances in application potential of adsorptive-type solid state gas sensors: high-temperature semiconducting oxides and ambient temperature Gas FET devices [J].Measurement Science& Technology,2008,19(4):042001.

[17] Dey A.Semiconductor metal oxide gas sensors: a review [J]. Materials Science and Engineering: B,2018,229:206-217.

[18] Naoyoshi T.Gas-detecting device: US3631436 [P].1971-12-28.

[19] Moon S E, Lee H K,Choi N J, et al. Low power consumption micro C2 H5 OH gas sensor based on micro-heater and screen printing technique [J]. Sensors and Actuators B: Chemical,2013,187:598-603.

[20] Xie C,Xiao L,Hu M, et al.Fabrication and formaldehyde gas-sensing property of ZnO-MnO2 coplanar gas sensor arrays [J]. Sensors and Actuators B: Chemical, 2010, 145(1): 457-463.

[21] Bahrami B, Khodadadi A, Kazemeini M,et al.Enhanced CO sensitivity and selectivity of gold nanoparticles-doped SnO2 sensor in presence of propane and methane [J].Sensors and Actuators B: Chemical,2008,133(1):352-356.

[22] Parret F ,Menini P, Martinez A, et al. Improvement of micromachined SnO2 gas sensors selectivity by optimised dynamic temperature operating mode [J].Sensors and Actuators B:Chemical,2006,118(1/2):276-282.

[23] Matsushima S, Teraoka Y, Miura N, et al. Electronic interaction between metal additives and tin dioxide in tin dioxide-based gas sensors [J]. Japanese of Applied Physics, 1988,27(10):1798.

[24] ParkK R, Cho H B, Lee J, et al. Design of highly porous SnO2-CuO nanotubes for enhancing H2S gas sensor performance [J]. Sensors and Actuators B: Chemical, 2020, 302: 127179.

[25] Zhang Z, Gao Z, Fang R, et al. UV-assisted room temperature NO2 sensor using monolayer graphene decorated with SnO2 nanoparticles [J].Ceramics International,2020,46 (2):2255-2260.

[26] Tamaki J, Akiyama M, Xu C, et al. Conductivity change of SnO2 with CO2 adsorption [J].Chemistry Letters,1990,19(17):1243-1246.

[27] Wang D D, Chen Y P, Liu Z X, et al. CO2-sensing properties and mechanism of nano-SnO2 thick-film sensor [J].Sensors and Actuators B:Chemical,2016,227:73-84.

[28] Kuang Q, Lao C,Wang Z L, et al.High-sensitivity humidity sensorbased on asingle SnO2 nanowire [J].Journalofthe American Chemical Society,2007,129(19):6070-6071.

[29] Zhang D F, Sun L D, Yin J L, et al. Low-temperature fabrication of highly crystalline SnO2 nanorods [J]. Advanced Materials,2003,15(12):1022-1025.

[30] Xu J, Wang D, Qin L, et al. SnO2 nanorods and hollow spheres: controlled synthesis and gas sensing properties [J].Sensors and Actuators B: Chemical,2009,137(2):490-495.

[31] Bahrami B, Khodadadi A, Kazemeini M, et al. Enhanced CO sensitivity and selectivity of goldnanoparticles-doped SnO2 sensor in presence of propane and methane [J].Sensors and Actuators B: Chemical,2008,133(1):352-356.

[32] Matsushima S, Teraoka Y, Miura N, et al. Electronic interaction between metal additives and tin dioxide in tin dioxide-basedgas sensors [J].Japanese of Applied Physics, 1988,27(10):1798.

[33] Yadav A A, Lokhande A C, Kim J H, et al. Improvement in CO2 sensing characteristics using Pd nanoparticles decorated La2O3 thin films [J].Journal of Industrial and Engineering Chemistry, 2017,49:76-81.

[34] Tournier G, Pijolat C, Lalauze R, et al. Selective detection of CO and CH4 with gas sensors using SnO2 doped with palladium [J]. Sensors and Actuators B,1995,26/27:24-28.

[35] Lee Y C, Huang H, Tan O K,et al .Semiconductor gas sensor based on Pd-doped SnO2 nanorod thin films [J].Sensors and Actuators B,2008,132:239-242.

[36] Phani A R. X-ray photoelectron spectroscopy studieson Pd doped SnO2 liquid petroleum gas sensor [J].Applied Physics Letter, 1997,71(6):2358-2360.

[37] Shen Y, Yamazaki T, Liu Z, et al. Microstructure and H2 gas sensing properties of undoped and Pd-doped SnO2 nanowires [J]. Sensors and Actuators B,2009,135:524-529.

[38] Choi J K, Hwang I S, Kim S J, et al. Design of selective gas sensors using electrospun Pd-doped SnO2 hollow nanofibers [J].Sensors and Actuators B,2010,150:191-199.

[39] Xiao L, Shu S, Liu S. A facile synthesis of Pd-doped SnO2 hollow microcubes with enhanced sensing performance [J].Sensors and Actuators B,2015,221:120-126.

[40] Yoshioka T, Mizuno N, Ywamoto M. La2O3- doped SnO2 element as a CO2 gas sensor [J].Chemistry Letters,1991,20(7):1249-1252.

[41] Steiner K, Hoefer U, Kuehner G, et al. Ca- and Pt-catalysed thin-film SnO2 gas sensors for CO and CO2 detection [J].Sensorsand Actuators B,1995,24/25:529-531.

[42] Kim D H, Yoon J Y, Park H C,et al.CO2-sensing characteristics of SnO2 thick film by coating lanthanum oxide [J]. Sensors and Actuators B,2000,62:61-66.

[43] Zhang W, Xie C, Zhang G, et al. Porous LaFeO3 or SnO2 nanocomposite film for CO2 detection with high sensitivity [J]. Materials Chemistry and Physics, 2016,186:228-236.

[44] Deepa S, Kumari P K, Thomas B. Contribution of oxygen-vacancy defect-types in enhanced CO2 sensing of nanoparticle Zn-doped SnO2 films [J].Ceramics International, 2017,43 (18):17128-17141.

[45] Xiong Y, Xue Q, Ling C, et al. Effective CO2 detection based on LaOCl-doped SnO2 nanofibers: Insight into the role of oxygen in carriergas [J].Sensors and Actuators B, 2017,241:725-734.

[46] KarthikT V K, Martinez L, Agarwal V. Porous silicon ZnO/SnO2 structures for CO2 detection [J].Journal of Alloys and Compounds,2018,731:853-863.

[47] Dmello M E, Sundaram N G, Kalidindi S B. Assembly of ZIF-67 metal-organic framework over tin oxide nanoparticles for synergistic chemiresistive CO2 gas sensing [J]. Chemistry: A European Journal,2018,24:9220-9223.

[48] Bi D G, Li Y Y, Yao Y B, et al. Preparation and characterizations of flexible photothermal Ti2O3-PVA nanocomposites [J]. Journal of Alloys and Compounds, 2020,825:153998.

[49] Hübner M, Barsan N, Weimar U. Influences of Al, Pd and Pt additives on the conduction mechanism as well as the surface and bulk properties of SnO2 based polycrystalline thick film gas sensors[J].Sensors and Actuators B: Chemical, 2012,171:172-180.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。