摘 要: 在传统熔融沉积方法的基础上,采用颗粒混合料和螺杆挤出机构3D打印制备了致密和多孔氧化锆陶瓷,系统研究了颗粒原料的打印性能、坯体显微结构特征和陶瓷材料的力学性能。研究结果表明,该方法可以实现倾角达 165°和跨度为 5.5 mm 的无支撑结构的打印成型;研究了两种打印路径对致密氧化锆陶瓷抗弯强度及抗弯强度 Weibull 模数的影响,结果表明“单线 矩形”复合填充模式比传统单线填充模式可以得到更高致密度和更优力学性能的陶瓷,抗弯强度达到 637.8 MPa,Weibull 模数达到 9.1;研究了不同气孔率多孔氧化锆陶瓷的压缩力学行为,结果表明其抗压强度和气孔率之间存在复合指数规律,低气孔率时异面压缩的应力-应变曲线只呈现弹性阶段,高气孔率时出现弹性阶段和坍塌阶段,均未出现密实阶段。

关 键 词: 熔融沉积;3D 打印;氧化锆陶瓷;多孔陶瓷

3D 打印(增材制造)是以数字模型为基础,将材料逐层堆积制造出实体物品的新兴制造技术,具有个性化、快速化和节约化等特点,是材料先进制备与成型技术研究的前沿热点之一,在结构陶瓷材料领域具有广阔的应用前景。

结构陶瓷材料一般熔点较高,以激光束作为能量源的直接激光选区烧结(SLS)、激光选区熔覆(SLM)或激光工程化净尺寸成型(LENS)等技术存在难以获得高密度的陶瓷材料、坯体内应力大和裂纹或晶粒尺寸不易控制等问题[1-3]。立体光固化(SLA)和数字光处理(DLP)技术虽然打印精度高、产品表面质量高,但陶瓷颗粒与光敏树脂的折射率差异带来的散射会影响层间结合和打印精度,打印浆料中粉体易团聚或沉降也影响打印浆料的稳定性[4-5]。直写成型(DIW)方法虽然可以得到高密度陶瓷材料,但也存在打印精度低和浆料稳定性差等问题[6-7]。

熔融沉积成型(FDM)使用的耗材混合料为固态,不存在陶瓷颗粒悬浮稳定性的问题。该方法适用粉体广,易于得到致密陶瓷材料,适合制备大尺寸部件。研究者尝试将该技术用于 ZrO2、Al2O3 和Si3N4 等结构陶瓷材料的制备,在耗材混合料和多孔陶瓷的制备等方面取得了一定的进展[8-11]。传统FDM 打印一般采用柔性的线材作为耗材,而陶瓷粉

体和有机物混合料脆性较大,无法制备出柔性线材,或者因线材柔性不足而断裂导致打印过程中断。近年来 Texas 大学[12]、Fraunhofer 研究所[13]和深圳大学[14]等采用颗粒状混合料 FDM 制备特种陶瓷的研究,证明了其可行性,但尚无后续的公开报道。在以往有关陶瓷 3D 打印的研究中,研究者更多关注复杂外形部件以及新奇多孔结构的制备,而对颗粒原料可打印性能的评价较少,对打印制备的烧结材料的机械性能,特别是可靠性以及多孔陶瓷的压缩力学行为缺少系统评价。

本研究采用颗粒混合料和螺杆挤出机构,研究颗粒混合料的流变学行为及打印性能,对比研究打印路径对致密氧化锆陶瓷力学性能及可靠性的影响,研究多孔氧化锆陶瓷的压缩力学行为。

1 实验方法

1.1 原料

研究采用的氧化锆粉体为市售(河北恒博精细陶瓷材料有限公司),d50=0.27 μm, SBET= 8.7 m2/g。有机粘结剂包括聚乙烯(PE, 台湾聚合化学品股份有限公司)、乙烯-醋酸乙烯酯共聚物(EVA, 北京有机化工厂)、石蜡(PW,荆门石化);表面活性剂为硬脂酸(SA)。氧化锆粉体在原料中的体积分数为65%,粘结剂体系中各组分体积比为 VPE:VEVA: VPW:VSA = 15 :15: 65: 5。将陶瓷粉体和有机粘结剂在双辊混炼机上混合 30 min,混合温度为 150 ℃,然后冷却破碎至 3 mm 以下,得到 3D 打印用混合料。

1.2 实验过程

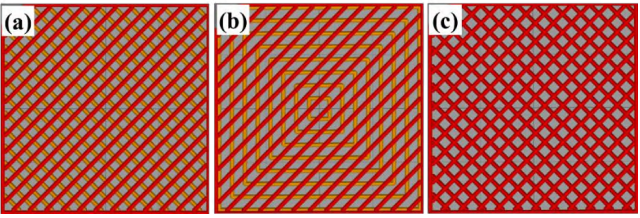

采用螺杆挤出 FDM 打印机(UP-R200,深圳升华三维科技有限公司)打印制备倾角分别为 90°、105°、120°、135°、150°和 165°的无支撑结构以及包含跨度为 3.5、4.5、5.5 和 6.5 mm 的悬空结构。采用单线和“单线 矩形”两种填充路径制备条状试样(60 mm × 7 mm × 6 mm)。在单线填充时,相邻两层的打印路径方向相互垂直;在“单线 矩形”填充

时,矩形填充和单线填充交替,单线层打印路径和矩形层打印路径呈 45°夹角,如图 1(a,b)所示。制备孔隙率分别为 15%、25%、35%和 45%的栅格结构多孔陶瓷立方体(26mm × 26 mm × 26 mm),如图1(c)所示。其它关键打印参数为:挤出喷头直径 0.6mm,打印层厚 0.2 mm, 挤出温度 170 ℃,热床温度 80 ℃,打印速率 25 mm/s。

图 1 制备样品打印路径示意图

将打印坯体置于 40 ℃煤油中溶剂脱脂 20 h,然后置于 40 ℃热风烘箱中干燥 15 h。干燥后的坯体置于热脱脂炉中,以 6 ℃ / h 的升温速率加热至 600 ℃,保温 3 h。热脱脂后的坯体置于烧结炉中,以 3 ℃/min 的升温速率加热至 1560 ℃,保温 2.5 h。

1.3 测试与表征

采用毛细管流变仪(Rosand RH2000,Malvern,UK)测试打印混合料的流变学性质。采用排水法测试材料的体积密度。用万能试验机(WAW-200,上海百若试验仪器有限公司)测试长条试样的三点抗弯强度和多孔陶瓷的抗压强度,获得多孔陶瓷的应力-应变曲线,加载速率为 0.2 mm/min。测试 30 根试条的抗弯强度,计算 Weibull 模量。使用场发射扫描电子显微镜(S-4800,Hitachi,Japan)观察陶瓷材料的显微结构。

2 结果与讨论

2.1 原料打印性能及坯体显微结构

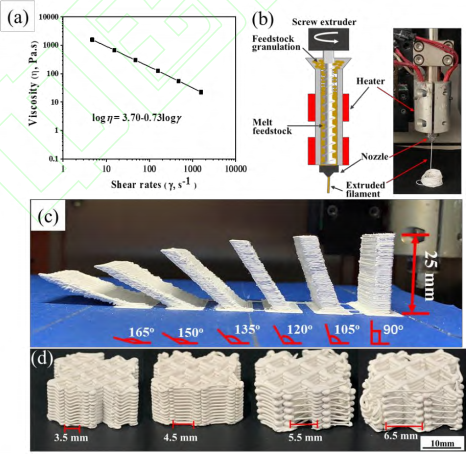

本研究优化设计了包含 PE、EVA、PW 和 SA的有机粘结剂体系,其中 PE 为高分子量聚合物,在混合料中起到骨架的作用,保证维形性能;EVA熔点低,粘度低,具有良好的弹性;PW 起到润滑和填充作用,保证混合料良好的流动性;SA 是表面活性剂,用于提高陶瓷颗粒表面和有机粘结剂的相容性。混合料 170 ℃时的剪切粘度-剪切速率曲线如图2(a)所示。该混合料符合幂率流体的剪切变稀流变学规律,当熔融态的混合料通过打印喷嘴时,剪切速率增大,熔体粘度下降,流动性趋好,有利于打印。对假塑性流体,剪切粘度与其他参数的关系见式(1):

? = ???−1 (1)

其中:η 为剪切粘度,γ 为剪切速率,K 为系数,n为应变敏感性因子,n<1。n 值代表流体对剪切速率波动的敏感性。本研究优化获得的打印料的拟合值n=0.27,n 值较小意味着混合料的剪切变稀效果明显,在挤出喷嘴处易于获得低粘度熔体,从而有利于打印过程的顺利进行。图 2(b)为螺杆挤出打印机构的示意图和颗粒状混合料从打印喷嘴中熔融挤出的状态,挤出融丝直径均匀,表面光滑。

图 2 混合料的流变学性质和打印性能

为了验证该混合料的打印性能,打印制备了不同倾斜角度的无支撑结构,如图 2(c)所示。当倾斜角度小于 150°时,结构稳定,未见变形,显示出优异的维形性能;当倾斜角度达到 165°时,在重力作用下出现变形。图 2(d)为不同悬空跨度下的打印结构,表明当悬空跨度在 5.5 mm 以下时,未出现悬空结构变形或断裂;当悬空跨度为 6.5 mm 时,部分结

构出现了断裂。以上结果表明该混合料和方法适合3D 打印制备包含斜面、孔或凸起等结构的复杂形状陶瓷部件。

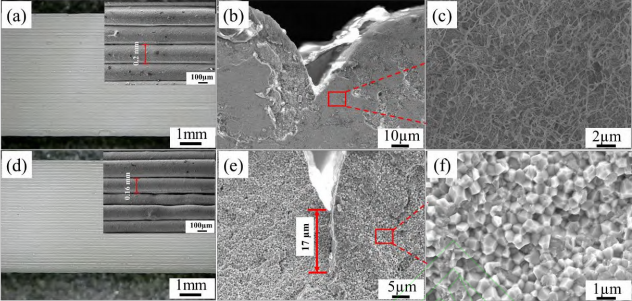

如图 3 所示为打印坯体及其显微结构。如图 3(a)所示为打印坯体表面及其局部放大图,由图可知表面处呈现熔融沉积打印的起伏和台阶特征。图 3(b)为临近表面的断口显微结构,可见表面起伏和台阶高度约 0.7 mm。由断面局部放大图 3(c)可见高分子量有机粘结剂 PE 呈现卷曲丝状,形成网络,在打印和后续过程中保证坯体强度和维持形状。

图 3 打印坯和烧结陶瓷的 SEM 照片

图 3(d)为烧结坯体表面及局部放大图像。烧结后层厚由生坯的 0.2 mm 收缩至约 0.15~0.16 mm,与实验测得的打印叠层方向宏观线收缩 24.8%基本一致。图 3(e)为烧结体临近表面的断面显微结构,从表面至内部结合致密的过渡区厚度约为 17 μm。局部放大图 3(f)表明烧结后氧化锆陶瓷结构致密,晶粒尺寸均匀,平均晶粒尺寸约为 0.8 μm。

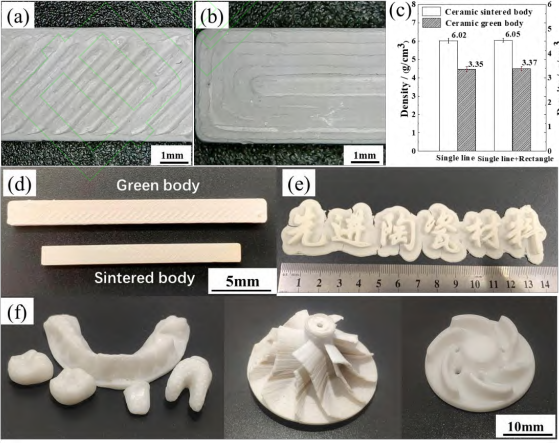

2.2 致密氧化锆陶瓷及其抗弯强度

采用单线和“单线 矩形”两种填充模式制备了用于力学性能测试的试条。两种填充模式路径如图 4(a, b)所示。打印坯体和烧结陶瓷的体积密度如图 4(c)所示,两种填充方式打印的生坯密度均约为 3.3 g/cm3,达到理论密度的 54%;烧结陶瓷密度均达到 6.0g/cm3,达到理论密度的 98.5%;“单线 矩形”填充模式的密度稍高于单线填充模式。生坯和烧结的试

条示于图 4(d),烧结后坯体外形尺寸保持良好,未出现明显的变形。测得沿长度和宽度方向的收缩率均为 23.6%,高度(打印叠层方向)方向的线收缩率均为 24.8%。采用 100% 填充率,分别打印制备了氧化锆陶瓷立体汉字、齿科部件、涡轮转子和叶轮,证实了本方法在制备复杂形状陶瓷部件上的可行性。

图 4 3D 打印致密氧化锆陶瓷

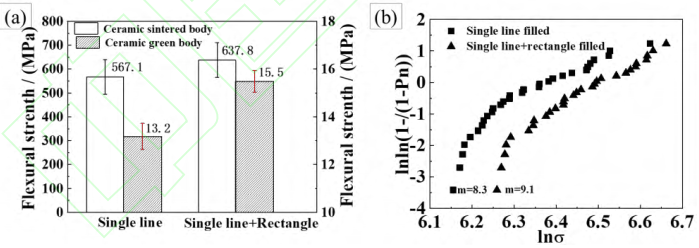

图 5(a)为两种填充模式下打印坯体和烧结氧化锆陶瓷的抗弯强度。采用“单线 矩形”填充模式时,打印坯体和烧结陶瓷的抗弯强度分别为 15.5 和637.8 MPa,均高于单线填充模式。图 5(b)为两种填充方式下抗弯强度的 Weibull 模量,“单线 矩形”填充时,Weibull 模量为 9.1,高于单线填充时的 8.3。抗弯强度和可靠性的提高是由于“单线 矩形”填充

时相邻两层填充方式不同,矩形填充层路径为两个方向,相邻的单线层与矩形路径呈 45°夹角,多种填充路径有利于减少气孔或减小裂纹尺寸,提高抗弯强度;同时可消除由显微结构的取向而产生的各向异性,使坯体结构更加均匀,有利于得到可靠性高的材料。

图 5 (a)打印坯体和烧结陶瓷的抗弯强度;(b)抗弯强度的 Weibull 模数

2.3 多孔氧化锆陶瓷及其压缩力学行为

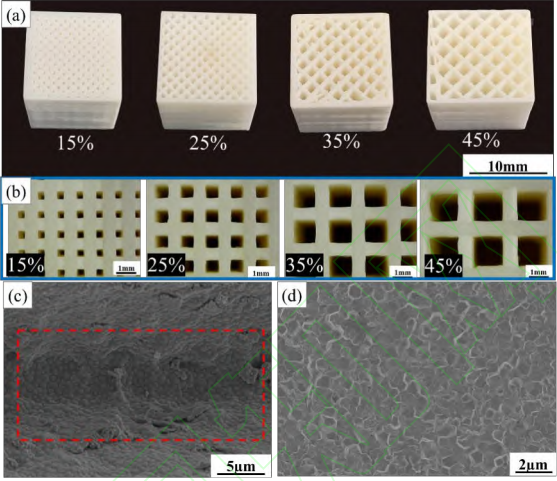

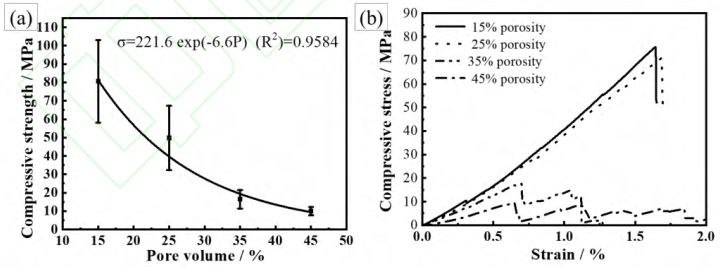

图 6(a)为 15%、25%、35%和 45%四种气孔率多孔陶瓷的实物照片,可见四种填充率的坯维形良好,烧结后未见变形或开裂。图 6(b)为对应四种填充率的孔结构局部放大照片,气孔形状规则,未见明显变形。图 6(c)为正方形孔顶角位置的表面 SEM照片,图中方框为打印路径交叉区域,可以看出交叉区域烧结后致密均匀,与临近区域之间未见明显分界。图 6(d)为孔壁断面的显微结构,可见多孔陶瓷孔壁结构致密,晶粒尺寸均匀。图 7(a)为多孔氧化锆陶瓷的抗压强度随气孔率的变化,当气孔率为15%时,抗压强度约为 80 MPa;最高气孔率45%时,抗压强度降至约 10 MPa。RysheKewitch[15]提出了非随机多孔陶瓷抗压强度和气孔率之间的关系,如式(2)所示。

? = ?0 exp(−??) (2)

式中:σ 为多孔陶瓷的压应力,σ0 为无孔结构的压应力,p 为孔隙率,b 为常数。数据拟合结果如式(3)所示。

? = 221.6 exp(−6.6?) (?2 = 0.9584) (3)

式中:R2 为拟合优度。拟合结果表明采用 3D 打印方法制备的氧化锆陶瓷抗压强度和气孔率也符合此规律。

图 7(b)为四种气孔率多孔陶瓷的应力-应变曲线。在异面压缩蜂窝材料过程中,应力应变一般会出现弹性变形阶段、坍塌平台阶段和密实阶段。但在本研究中,当气孔率为 15%和 25%时,均未出现坍塌平台阶段和密实阶段,在弹性变形阶段结束后突然破坏;当气孔率为 35%和 45%时,出现了较明显的坍塌平台阶段,没有经过密实过程而直接破坏。

图 6 3D 打印多孔氧化锆陶瓷

图 7 多孔陶瓷的力学性能

3 结论

1)采用 PE EVA PW SA 粘结剂体系的颗粒状混合料具备良好的流动性和维形性能,可打印制备倾角达 165°和跨度为 5.5 mm 的无支撑结构。

2)“单线 矩形”复合填充模式比传统单线填充模式更利于制备高强度和高可靠性的氧化锆陶瓷,抗弯强度达到 637.8 MPa,Weibull 模量达到 9.1。

3)多孔陶瓷的压缩力学行为研究表明,采用FDM 方法制备的氧化锆多孔陶瓷的抗压强度和气孔率之间符合指数规律,应力-应变曲线在低气孔率时只呈现弹性阶段,高气孔率时出现弹性阶段和坍塌阶段,均未出现密实阶段。

参考文献

[1] CHEN Z W, LI Z Y, LI J J, et al. 3D printing of ceramics: A review. Journal of the European Ceramic Society, 2019, 39(4):661-687.

[2] ZHENG Y, ZHANG K, LIU T T, et al. Cracks of alumina ceramics by selective laser melting. Ceramics International, 2019,45(1): 175-184.

[3] NIU F Y, WU D J, LU F, et al. Microstructure and macro properties of Al2O3 ceramics prepared by laser engineered net shaping.Ceramics International, 2018, 44 (12): 14303-14310.

[4] HALLORAN J W. Ceramic stereolithography: additive manufacturing for ceramics by photopolymerization. Annual Review ofMaterials Research, 2016, 46: 19-40

[5] LI X B, ZHONG H, ZHANG J X, et al. Powder characteristics on the rheological performance of resin-based zirconia suspension for stereolithography, Journal of Inorganic Materials, 2020, 35(2):231-235.

[6] FEILDEN E, BLANCA E G T, GIULIANI F, et al. Robocasting of structural ceramic parts with hydrogel inks. Journal of the European Ceramic Society, 2016, 36 (10): 2525-2533.

[7] BENARFA B A E, NETO A S, MIRANDA I M, et al. Robocasting: prediction of ink printability in solgel bioactive glass. Journal of the American Ceramic Society, 2019, 102 (4):1608-1618.

[8] HE Q L, JIE J, YANG X F, et al. Additive manufacturing of dense zirconia ceramics by fused deposition modeling via screw extrusion. Journal of the European Ceramic Society, 2021, 41(1):1033-1040.

[9] CANO S, GONZALEZ-GUTIERREZ J, SAPKOTA J, et al. Additive manufacturing of zirconia parts by fused filament fabrication and solvent debinding: selection of binder formulation. Additive Manufacturing, 2019, 26(3): 117-128.

[10] GORJAN L, TONELLO R, SEBASTIAN T, et al. Fused deposition modeling of mullite structures from a preceramic polymer and gamma-alumina. Journal of the European Ceramic Society, 2019, 39(7): 2463-2471.

[11] ARNESANO A, PADMANABHAN S K, NOTARANGELO A, et al. Fused deposition modeling shaping of glass infiltrated alumina for dental restoration. Ceramics International, 2020, 46 (2): 2206-2212.

[12] KIM N P, CHO D, ZIELEWSKI M, Optimization of 3D printing parameters of screw type extrusion (STE) for ceramics using the taguchi method. Ceramics International, 2019, 45(2): 2351-2360.

[13] SCHEITHAUER U, SCHWARZER E, RICHTER H J, et al. Thermoplastic 3D printing-an additive manufacturing method for producing dense ceramics, International Journal of Applied Ceramic Technology, 2015, 12(1): 26-31.

[14] LI J B, XIE Z G, ZHANG X H, et al. Study of metal powder extrusion and accumulating rapid prototyping, Key Engineering Materials, 2010, 443: 81-86.

[15] RYSHKEWITCH E. Compression strength of porous sintered alumina and zirconia, Journal of the American Ceramic Society, 1953, 36(2): 65-68.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。