摘要: 高密度素坯是制备高性能陶瓷的基础,采用再流动结合压滤的方法制备高密度氧化铝素坯,研究了再流动结合压滤对素坯性能的影响。结果表明:脱水收缩1 d的再流动浆料具有更好的可压缩性,随着脱水收缩时间的延长,浆料的可压缩性降低;再流动结合压滤对高固含量浆料的物理力学性能提升效果更明显,与56.0%(体积分数)固含量的浆料直接压滤制备的素坯相比,通过再流动结合压滤制备的素坯相对密度从64.5%提高至65.7%,累积气孔率从0.149 mL/g降低至0.140 mL/g,素坯在1 550 ℃下烧结2 h的烧结收缩率从13.2%降低至12.6%,在1 500 ℃下烧结6 h制备的陶瓷抗弯强度从483 MPa提高至545 MPa。以上结果对大尺寸陶瓷部件制备具有重要意义。

关键词: 自发凝固成型, 压滤, 氧化铝, 高固含量, 高密度, 低收缩率

0 引 言

高密度素坯是制备高性能陶瓷的基础,20 世纪 90 年代美国橡树岭国家实验室发明了注凝成型[1],与干压成型方法相比,注凝成型在制备高密度素坯上具有较大优势[2]。传统的注凝成型存在单体有毒、有机物添加量大等问题,无论是对人体还是对陶瓷性能都是不利的。2011 年中国科学院上海硅酸盐研究所发明了自发凝固成型体系[3],该体系所用分散剂为异丁烯与马来酸酐的交替共聚物(PIBM,商品名为 Isobam),其特点为有机物添加量少,无毒,而且能够在室温下自发凝固形成凝胶。该体系经过不断地拓展完善,已成功应用于结构陶瓷[4-6]、泡沫陶瓷[7-9]以及透明陶瓷[10-12]的制备。

Sun 等[13]根据不同分子链长的 Isobam 分散特点和固化能力,通过合理调控短链分散剂 Isobam 600AF和长链分散剂 Isobam 104 的比例制备出了固含量高达 56% (体积分数)的可浇注自发凝固氧化铝浆料,所得氧化铝素坯的相对密度高达 60. 4% 。Di 等[14] 另辟蹊径,对浆料施加较低的压力,辅助脱水,最终获得的素坯相对密度达到 61. 6% 。 由此可见,压滤可以进一步提高素坯的密度,高固含量的浆料经过压滤更易制备出密度更高的素坯。

但是,当固含量继续提高到 57% (体积分数)时,浆料黏度增加,不易脱气,陶瓷性能降低[9],可见,进一步提高浆料固含量变得十分困难。王士维等[15]利用自发凝固成型存在的脱水收缩现象,发明了一种新的高固含量浆料制备方法,即除去陶瓷凝胶陈化后排出的水分,再通过非介入剪切作用使凝胶重新恢复流动性,由于凝胶内部水分含量减少,再流动浆料固含量得以提高。

为进一步提高素坯的密度,本文对再流动高固含量浆料进行压滤成型,系统研究了再流动结合压滤对氧化铝素坯密度、孔径结构以及陶瓷性能的影响。

1 实 验

1. 1 试剂与材料

试验所用氧化铝粉体(AES-11,Sumitomo Chemical,日本) 的纯度为 99. 7% (质量分数),平均粒径为0. 45 μm,分散剂采用 Isobam 600AF(分子量为 5 500 ~ 6 500,Kuraray Polymer,日本)和 Isobam 104(分子量为55 000 ~ 65 000,Kuraray Polymer,日本)。

1. 2 样品制备

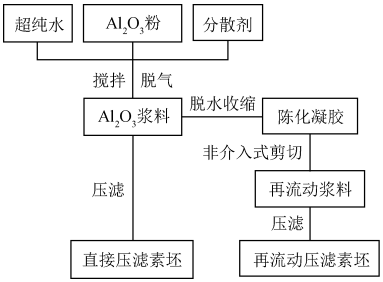

直接压滤素坯和再流动压滤素坯的制备流程如图 1 所示。

图 1 压滤素坯样品制备示意图

浆料制备及压滤成型:称取 0. 1% (质量分数,相对于氧化铝粉体质量,下同) Isobam 104 以及 0. 2%Isobam 600AF 两种分散剂溶解于超纯水中,搅拌至分散剂充分溶解。 将分散剂溶液倒入 2 L 搅拌磨中,加入氧化锆球做研磨介质并启动搅拌磨,缓慢向搅拌磨中加入氧化铝粉体。 搅拌磨转速为 200 r/ min,球磨时间满 1 h 后快速出料并脱气。 浆料倒入不锈钢压滤模具(内径为 25 mm)中密封,模具底部铺有滤纸,滤纸下方有水分通道。 施加压力为0. 4 MPa,用以制备直接压滤的样品。

再流动浆料制备及压滤成型:浆料的配制以及压滤过程和上文一致。 不同之处在于脱气后先浇注成直径为 40 mm、高度为 40 mm 的样品并密封,置于恒温恒湿箱(温度为 25 ℃ ,相对湿度为 85% )中脱水。 将密封 1 d、3 d、6 d 后的样品打开,用纸巾除去凝胶的水分后脱模并置于除气罐中。 Thinky 脱泡机通过自转和公转对除气罐中的凝胶施加非介入式剪切作用,使凝胶重新恢复流动性,从而获得更高固含量的再流动氧化铝浆料。

干燥后的湿坯置于马弗炉中排胶,排胶制度为 800 ℃ 、6 h,升温速率为 1 ℃ / min。 排胶后的素坯在1 400 ℃ 、1 450 ℃ 、1 500 ℃ 、1 550 ℃下烧结(空气气氛)2 h 或 6 h 得到致密的氧化铝陶瓷。

1. 3 分析和测试

直接制备的浆料和再流动的浆料用水稀释后用激光粒度仪 Mastersizer 2000(Malvern,英国)测量粉体粒径。陶瓷凝胶的质量和陶瓷凝胶脱水后的质量差值记为脱水量。 根据脱水量和浆料浇注质量可以计算出脱水后凝胶的固含量,计算公式如式(1) ~ (3)所示。 素坯密度和陶瓷的密度通过阿基米德排水法确定,测得的密度除以氧化铝的理论密度(3. 987 g / cm³)为素坯的相对密度。素坯的孔径分布以及孔隙率由压汞法确定,所用全自动压汞仪为 Poremaster 60(Anton paar,美国)。测量烧结前后的样品直径计算烧结收缩率。 陶瓷抗弯强度所用样条规格为 3 mm × 4 mm × 36 mm,单面抛光,测试仪器为万能试验机( Instron 5566,Norwood,美国),加载速率为 0. 5 mm / min。

Vsyn = VAl2O3 / (VAl2O3 + VH2O) (1)

VAl2O3 = M1 × α/ ρAl2O3 (2)

VH2O = [M1 × (1 - α) - M2 ] / ρH2O (3)

式中:Vsyn为脱水后凝胶的固含量;VAl2O3和 VH2O分别为浆料中氧化铝粉体的体积和水的体积;ρAl2O3和 ρH2O分别为氧化铝的密度和水的密度;α 为浆料中氧化铝的质量分数;M1 为浇注质量;M2 为脱水量。

2 结果与讨论

2. 1 陶瓷凝胶脱水收缩分析

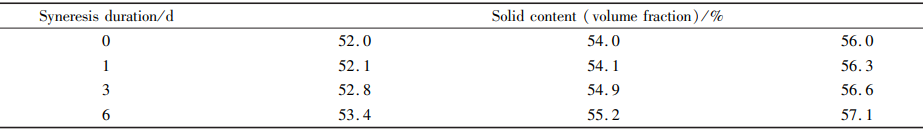

自发凝固浆料在凝固的过程中伴随脱水收缩,陶瓷颗粒互相靠近,挤出凝胶内部自由水。表 1 为不同固含量的陶瓷凝胶脱水不同时间后对应的固含量,从表中可以明显看出,随着脱水收缩的进行,凝胶的固含量均逐渐增加,但不同固含量之间的脱水收缩存在区别。52. 0% 和 54. 0% (体积分数,下同)固含量的凝胶经过 1 d 脱水收缩后固含量只提高了 0. 1 个百分点,而 56. 0% 固含量的凝胶却提高了 0. 3 个百分点。这是因为高固含量浆料的固化能力更强,陶瓷颗粒之间的距离更近,能更快地排出浆料内部的自由水。 52. 0% 固含量的凝胶经过 6 d 脱水收缩后固含量提升了 1. 4 个百分点,而 54. 0% 固含量的凝胶提升了 1. 2 个百分点,56. 0% 固含量的凝胶提升了 1. 1 个百分点。 这是因为浆料固含量越低,内部含有的自由水越多,因此能排出更多的水分。自发凝固的陶瓷凝胶经过脱水收缩后,固含量有一定程度的提升,这有利于后续压滤获得高密度素坯。

表 1 不同固含量的陶瓷凝胶脱水不同时间后的固含量

2. 2 浆料的可压缩性分析

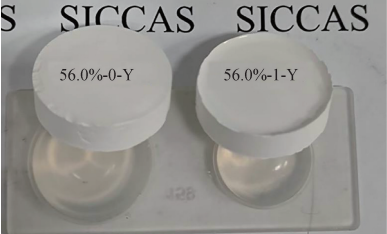

图 2 为 56. 0% 固含量的浆料直接压滤和脱水 1 d再流动压滤得到的素坯照片(分别记为 56. 0% -0-Y 和56. 0% -1-Y)。 从图中可以看出,56. 0% -0-Y 的表面平整,而 56. 0% -1-Y 样品表面有明显的凹陷,这表明两者的可压缩性存在明显的差异。

图 2 直接压滤制备浆料和脱水 1 d再流动浆料压滤后的素坯形貌

在流体力学中定义了流体的压缩性来表征流体压缩的难易程度。 在温度保持不变时,单位压力下流体的压缩系数可由式(4)[16]计算得出。

κ =1dP/dPρ (4)

式中:κ 为流体的可压缩系数,MPa-1;dP 为流体所承受的压力量,MPa;dρ/ρ为流体密度的相对变化量。

公式(4)适用于封闭体系。 对于陶瓷浆料的压滤过程,dP 为压滤时所施加的压力(0. 4 MPa),dρ 为压滤后素坯相对密度和浆料相对密度之差,而 ρ 为压滤前浆料的相对密度。 由于压滤涉及到浆料内部自由水向外界排出的过程,并不是一个封闭体系,但是,仅考虑单位浆料体积内陶瓷颗粒在压力辅助下最终所能达到的相对密度。 因此,可以把浆料的固含量定义为浆料的相对密度。

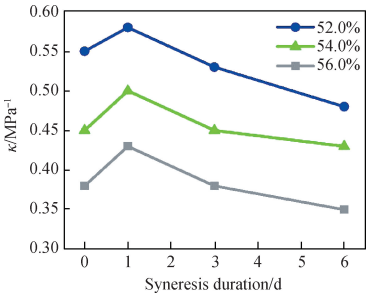

不同脱水时间后浆料的可压缩系数变化如图 3 所示。 在脱水收缩前,随着固含量的增加,浆料的可压缩性降低。 这是因为浆料的固含量越高,单位体积内的陶瓷粉体颗粒之间的距离越小,压缩更小的体积就能达到致密的状态。 经过脱水收缩 1 d 再流动浆料的可压缩性出现了反常现象,52. 0% 固含量再流动浆料在固含量提高的同时可压缩系数从 0. 55 MPa-1提高至 0. 58 MPa-1,随着脱水时间从 1 d 提高至 6 d,再流动浆料的固含量继续增加但可压缩系数迅速从 0. 58 MPa-1降低至 0. 48 MPa-1。54. 0% 固含量浆料和 56. 0% 固含量浆料也存在同样的规律,但是,经过脱水收缩 1 d 再流动后,54. 0% 固含量浆料和 56. 0% 固含量浆料的可压缩系数提升更显著,54. 0% 固含量浆料的可压缩系数从 0. 45 MPa-1提升至 0. 50 MPa-1,56. 0% 固含量浆料的可压缩系数从 0. 38 MPa-1提升至 0. 43 MPa-1。

图 3 脱水不同时间后浆料的可压缩系数

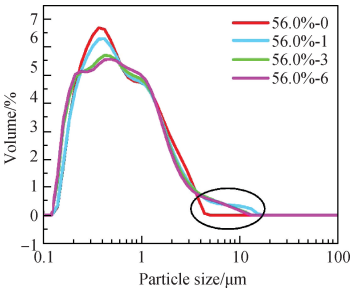

脱水收缩 1 d 再流动浆料的可压缩性提升的原因可能是凝胶经过非介入式剪切再流动后,再流动浆料中仍保留一部分未被完全分散的微凝胶颗粒。 图 4 是 56. 0% 固含量的直接制备浆料(56. 0% -0)和 56. 0%固含量再流动浆料(56. 0% -1、56. 0% -3、56. 0% -6)粒径分布结果。 从图中可以看出,再流动浆料粒径分布更宽,在 5 ~ 10 μm 处也存在一个峰,这与再流动浆料中的微凝胶对应。 54. 0% 固含量浆料和 56. 0% 固含量浆料的固化能力强,再流动的浆料中更容易保留一部分微凝胶,更有利于提升浆料的可压缩性。 随着脱水时间继续增加,再流动浆料的可压缩性显著降低的原因可能是以下两点:(1)再流动浆料固含量提高,可压缩性变差;(2)固化时间增加提高了凝胶的强度,减弱了非介入式剪切作用,从而影响再流动浆料中微凝胶的数量和尺寸。

图 4 直接制备浆料和再流动浆料的粒径分布

2. 3 压滤素坯特性分析

图5 为脱水时间和浆料固含量对压滤素坯相对密度的影响,压滤压力为 0. 4 MPa。 经压滤后的 52. 0%-0 相对密度达到 63. 4% ,而 Di 等[14] 使用同样的压力对同一粉体制备的 52. 0% 固含量浆料进行压滤成型,最终获得的素坯密度却只有60. 2% 。其原因是 Di 等所用的行星磨的粉体分散效果没有搅拌磨好[17-18],使得粉体内部的团聚并没有被完全分散,并保留在浆料中,从而降低了压滤素坯的密度。 对 52. 0% -1 进行压滤成型,素坯的相对密度提高至 64. 2% 。 但是,随着脱水收缩时间继续增加,素坯的相对密度呈减小的趋势。 52. 0% -6 的相对密度为 63. 3% ,已经降低至与52. 0% -0 相当。 54. 0% -1 和 56. 0% -1 经压滤后素坏相对密度分别提高至 65. 1% 和 65. 7% ,素坯相对密度的提升幅度均为 1. 2 个百分点,高于 52. 0% 固含量素坏的 0. 8 个百分点。 虽然,随着脱水收缩时间继续增加,54. 0% 固含量素坯和 56. 0% 固含量素坯的密度也呈下降的趋势,但是下降趋势更缓,比如 56. 0% -6 的相对密度为 65. 3% ,仍然高于 56. 0% -0 的 64. 5% 。 再流动浆料中微凝胶的存在有助于提高压滤素坯的密度,Mich-lkova 等[19]也得到了类似结论。 但是,随着再流动浆料固含量的增加,素坯密度却又呈减小趋势,微凝胶对素坯密度的影响还需要更进一步研究。

图 5 固含量和脱水时间对素坏相对密度的影响

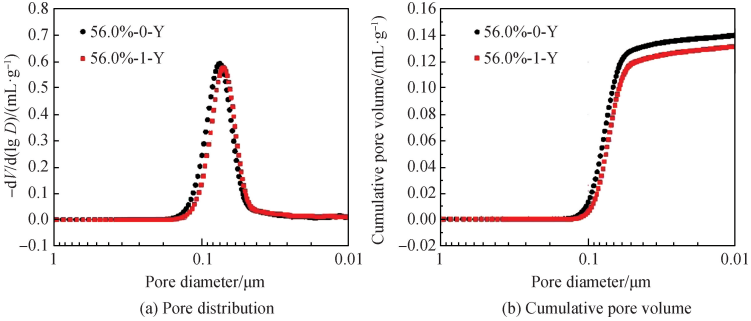

排胶后 56. 0% -0-Y 和 56. 0% -1-Y 样品压汞测试结果如图 6 所示,lg D 中的 D 为孔径。 经过脱水收缩1 d 再流动后,素坯的孔径结构发生了明显的变化。 与 56. 0% -0-Y 相比,56. 0% -1-Y 的孔径分布右移,峰的高度降低,平均孔径从 38 nm 降低到 37 nm,累积气孔率从 0. 149 mL / g 降低到 0. 140 mL / g,这与图 5 中的相对密度结果相符。 总的来说,脱水收缩 1 d 再流动浆料压滤得到的素坯具有更低的气孔率和更小的气孔,这有利于后续陶瓷的烧结。

图 6 56. 0% -0-Y 和 56. 0% -1-Y 在孔径分布和累积气孔率上的差异

2. 4 陶瓷特性分析

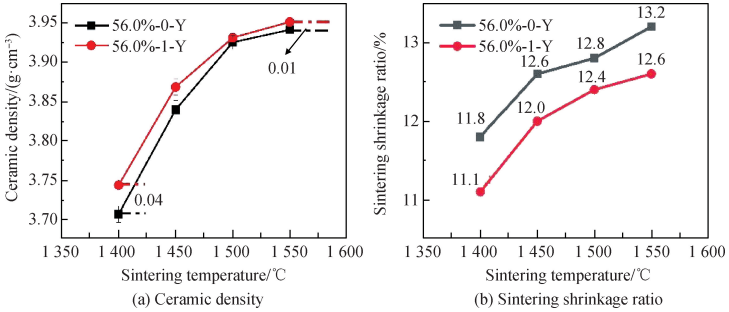

图 7 为再流动对陶瓷密度和烧结收缩率的影响。 当烧结温度在 1 500 ℃以下时,56. 0% -0-Y 和 56. 0% -1-Y的密度仍有差别,随着烧结温度继续升高,陶瓷致密化速率加快,两者密度的差别不再明显。 尽管如此,56. 0% -1-Y 的烧结收缩率始终低于 56. 0% -0-Y,与 56. 0% -0-Y 相比,56. 0% -1-Y 在 1 550 ℃下烧结 2 h 的烧结收缩率从 13. 2% 降低至 12. 6% 。 56. 0% -1-Y 有利于在更低的烧结收缩率下制备出致密的陶瓷。

图 7 56. 0% -0-Y 和 56. 0% -1-Y 在烧结性能上的差异

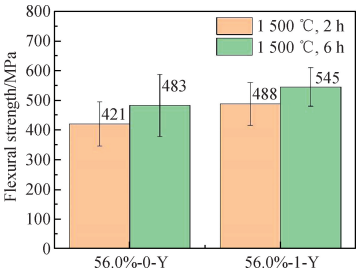

图 8 为 56. 0% -0-Y 和 56. 0% -1-Y 在 1 500 ℃下烧结 2 h 和 6 h 后对应陶瓷的抗弯强度。 从图中可以看出 56. 0% -1-Y 的陶瓷抗弯强度要高于56. 0% -0-Y。 值得一提的是56. 0% -1-Y 在1 500 ℃下烧结6 h 后得到的陶瓷抗弯强度达到了 545 MPa,高于 56% -0-Y 的抗压强度(483 MPa),而 Sun 等[13]使用同样的粉体需要在1 600 ℃下烧结 3 h 才能得到抗弯强度为 534 MPa 的氧化铝陶瓷。

图 8 56. 0% -0-Y 和 56. 0% -1-Y 在抗弯强度上的差异

3 结 论

(1)陶瓷凝胶经过脱水收缩之后,固含量会有一定程度的提升。 低固含量的浆料由于内部含有更多的水分,脱水量更多。

(2)决定压滤素坯密度的两个重要因素是初始浆料的固含量以及浆料的可压缩性。 直接制备的浆料的固含量越高,获得的素坯密度更高,但可压缩性越差。 脱水收缩 1 d 再流动的浆料在固含量提升的同时,浆料的微观结构也相应改变,发挥颗粒级配作用使得可压缩性提高,最终获得了更高密度的氧化铝素坯。 但是,随着再流动浆料固含量提高,可压缩性变差,素坯密度呈下降趋势。

(3)与直接压滤 56. 0% 固含量浆料所得到的素坯相比,其脱水收缩 1 d 再流动浆料压滤后素坯相对密度从 64. 5% 提升至 65. 7% ,累积气孔率从 0. 149 mL / g 降低至 0. 140 mL / g,烧结收缩率从 13. 2% 降低至12. 6% ,在 1 500 ℃烧结 6 h 得到的陶瓷抗弯强度从 483 MPa 提高到 545 MPa。 这对大尺寸陶瓷制备具有重要意义。

参考文献:

[1] OMATETE O O, JANNEY M A, STREHLOW R A. Gelcasting: a new ceramic forming process[J]. American Ceramic Society Bulletin, 1991, 70(10): 1641-49.

[2] KRELL A, BLANK P, MA H W, et al. Processing of high-density submicrometer Al2O3 for new applications[J]. Journal of the American Ceramic Society, 2003, 86(4): 546-53.

[3] 杨 燕,岛井骏藏,周国红,等.一种制备陶瓷坯体的方法:中国,CN103130509A[P].2011-12-01.

[4] LV L, LU Y J, ZHANG X Y, et al. Preparation of low-shrinkage and high-performance alumina ceramics via incorporation of pre-sintered alumina powder based on Isobam gelcasting[J]. Ceramics International, 2019, 45(9): 11654-11659.

[5] SHANG Q S, WANG Z J, LI J, et al. Gel-tape-casting of aluminum nitride ceramics[J]. Journal of Advanced Ceramics, 2017, 6(1): 67-72.

[6] XING Y Y, WU H B, LIU X J, et al. Aqueous gelcasting of solid-state-sintered SiC ceramics with the addition of the copolymer of isobutylene and maleic anhydride[J]. Journal of Materials Processing Technology, 2019, 271: 172-177.

[7] WANG L Y, AN L Q, ZHAO J, et al. High-strength porous alumina ceramics prepared from stable wet foams[J]. Journal of Advanced Ceramics, 2021, 10(4): 852-859.

[8] WANG F, GU H, YIN J W, et al. Porous Si3N4 ceramics fabricated through a modified incomplete gelcasting and freeze-drying method[J]. Ceramics International, 2017, 43(17): 14678-14682.

[9] DENG X G, WANG J K, LIU J H, et al. Preparation and characterization of porous mullite ceramics via foam-gelcasting[J]. Ceramics International, 2015, 41(7): 9009-9017.

[10] CHEN H, SHIMAI S, ZHAO J, et al. Highly oriented α-Al2O3 transparent ceramics shaped by shear force[J]. Journal of the European Ceramic Society, 2021, 41(6): 3838-3843.

[11] YAO Q, ZHANG L, JIANG Z G, et al. Isobam assisted slurry optimization and gelcasting of transparent YAG ceramics[J]. Ceramics International, 2018, 44(2): 1699-1704.

[12] WANG X F, XIANG H M, LIU J C, et al. Gelcasting of Yb3Al5O12 using a nontoxic water-soluble copolymer as both dispersant and gelling agent[J]. Ceramics International, 2016, 42(1): 421-427.

[13] SUN Y, SHIMAI S, PENG X, et al. A method for gelcasting high-strength alumina ceramics with low shrinkage[J]. Journal of Materials Research, 2014, 29(2): 247-251.

[14] DI Z X, SHIMAI S, ZHAO J, et al. Dewatering of spontaneous-coagulation-cast alumina ceramic gel by filtrating with low pressure[J]. Ceramics International, 2019, 45(10): 12789-12794.

[15] 王士维,吴晓浪,赵 瑾,等.一种高密度陶瓷素坯的制备方法:中国,202110468342.6[P].2021-04-28.

[16] 蒋新生.工程流体力学[M].重庆:重庆大学出版社,2017:12.

[17] ALEX T C, KUMAR R, ROY S K, et al. Mechanically induced reactivity of gibbsite: part 1. planetary milling[J]. Powder Technology, 2014, 264: 105-113.

[18] ALEX T C, KUMAR R, ROY S K, et al. Mechanically induced reactivity of gibbsite: part 2. attrition milling[J]. Powder Technology, 2014, 264: 229-235.

[19] MICHÁLKOVÁ M, GHILLÁNYOVÁ K, GALUSEK D. The influence of solid loading in suspensions of a submicrometric alumina powder on green and sintered pressure filtrated samples[J]. Ceramics International, 2010, 36(1): 385-390.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。