摘要:采用活化 Mo-Mn 法和活性金属钎焊(AMB)工艺对Al2O3陶瓷进行金属化处理,分别研究了两种金属化工艺的界面形貌、新相的形成及显微结构的演变,并测试了Al2O3/Cu 的力学性能和气密性。 研究表明:采用活化Mo-Mn 法的封接界面处出现玻璃相的迁移,形成了立方相 MnAl2O4 ,可以提高封接强度。 AMB 工艺中活性元素 Ti与Al2O3反应依次形成厚度为 0. 64 μm 的 TiO 和 1. 03 μm 的 Cu3Ti3O。 各层间热膨胀系数(CTE)的差异给钎焊接头提供了良好的热弹性相容性且降低了残余应力。 活化 Mo-Mn 法的封接强度((60. 2 ± 7. 7) MPa)比 AMB 工艺((43. 1 ± 6. 9) MPa)高,但在气密性方面两者并无明显差别(均在 2. 3 × 10-11Pa·m³·s-1左右)。

关键词:陶瓷-金属封接; Al2O3/Cu 界面; 活化 Mo-Mn 法; AMB 工艺; 金属化; 封接性能

0 引 言

随着真空电子器件和新能源汽车产业的迅速发展,诸如真空开关管和陶瓷继电器外壳等陶瓷-金属封接部件的复杂性和用量都急剧增加,同时也对陶瓷-金属封接技术提出了越来越高的要求[1-2]。Al2O3 陶瓷因较高的机械强度、优异的绝缘能力和抗热震性及低介电损耗等特点,被广泛用作电绝缘封接材料[3-4]。 而在 Al2O3 陶瓷金属化中 96Al2O3 陶瓷因其合适的孔隙率、气孔尺寸、玻璃相含量以及本身所具有的较好机械性能和高的综合性价比等优点,广泛地应用在 Al2O3 陶瓷的金属化与封接产品中[5]。 无氧铜因纯度和导电率高,加工性能、焊接性能、耐蚀性能和低温性能均好而广泛地与 Al2O3 陶瓷进行封接。 然而陶瓷和金属属于不同的材料体系,且二者具有不同的热膨胀系数和弹性模量,在封接过程中会产生较大的残余应力,从而显著降低封接强度。 因此,需首先对陶瓷表面进行金属化处理,从而赋予其表面金属特性[6]。

常用的Al2O3陶瓷与金属封接的方法有活化 Mo-Mn 法、直接覆铜工艺(direct bonded copper, DBC)、活性金属钎焊工艺(active metal brazing, AMB)、离子溅射法等[7]。 DBC 工艺和离子溅射法因金属封接强度不高,其应用范围受到限制[8]。 目前采用活化 Mo-Mn 法和 AMB 工艺进行 Al2O3陶瓷的金属化被证明是简单易行的,且封接样品具有高结合强度和高可靠性,可满足实验和生产的基本需求。

活化 Mo-Mn 法和 AMB 工艺本质上均属于陶瓷-金属的钎焊连接,但二者因其连接机理的不同而有较大差异。 活化 Mo-Mn 法采用以 Mo 为主体的金属化膏剂预先在陶瓷表面进行金属化处理,膏剂内的活性剂组合物间形成的玻璃相在金属化温度下与陶瓷体内的玻璃相相互进行迁移[9-10],赋予陶瓷表面金属特性后再进行与金属钎焊连接,其属于陶瓷-金属的间接钎焊连接[11]。 AMB 工艺是利用元素周期表中某些过渡区间元素(如 Ti、Zr、Hf 等)具有化学活性,将其制成活性钎料后可与陶瓷表面的氧、碳、氮或硅等元素发生化学键合,从而在接合界面分别形成氧化物、碳化物、氮化物或硅化物等反应产物[12-14],其属于陶瓷-金属的直接钎焊连接。

目前,活化 Mo-Mn 法和 AMB 工艺在氧化物陶瓷与金属的连接中均有一定的应用,但对于同一陶瓷基体分别采用两种封接工艺连接金属,对比两种工艺封接后的性能差异并阐明封接界面的微观结构的研究还较少。 本文制备了用于金属化的陶瓷试样并测定了其基本性能参数,测试了 Al2O3陶瓷采用两种封接工艺所制备的封接试样的结合强度和气密性,以评价两种封接工艺的效果,并分别研究了采用活化 Mo-Mn 法和AMB 工艺进行 Al2O3陶瓷的金属化的微观界面形貌及封接机理。

1 实 验

1. 1 样品制备

用于制备金属化及封接的陶瓷试样的原料均为商用粉体,来自湖南娄底安地亚斯电子陶瓷有限公司。用于陶瓷金属化及封接的样品尺寸为内径 6 mm、外径 15 mm 和高 3 mm 的圆环试样,便于其与铜柱在封接后进行封接性能测试。 制备出的 96Al2O3 陶瓷试样的性能参数如表 1 所示。

表 1 96Al2O3 陶瓷的性能参数

陶瓷金属化及封接的原料:Mo-Mn 金属化膏剂,来自湖南娄底安地亚斯电子陶瓷有限公司;活性钎焊合金(简称 ABA,Ag68. 8-Cu26. 7-Ti4. 5)、钎焊合金(Ag72-Cu28),均来自长沙天久金属材料有限公司;TUO 无氧铜柱(纯度≥99. 97% ,质量分数)来自东莞铭东金属材料有限公司。

金属化及封接:将 Mo-Mn 金属化膏剂通过丝网印刷工艺均匀地涂抹在瓷件表面,将其置于氢气炉中进行金属化烧结,炉内以 10 ℃ / min 的升温速率升至 1 560 ℃ ,保温 2 h 后随炉冷却,得到均匀一致的金属化层。 在金属化层表面进行电镀 Ni 工艺,随后采用 Ag72-Cu28 钎料将其与无氧铜柱在真空钎焊炉中经进行封接,钎焊在 880 ℃下保温 10 min;将瓷件、活性钎焊合金和无氧铜柱在模具中进行装配,并置于真空钎焊炉中进行金属化及封接,钎焊在 880 ℃下保温 10 min。 两种封接工艺过程及相应封接样品如图 1 所示。

图 1 (a)氧化铝陶瓷金属化及封接工艺流程;通过(b)活化 Mo-Mn 法和(c)AMB 工艺制得的封接样品

1. 2 样品表征

利用 Archimedes 原理测量烧结样品的体积密度。 根据《陶瓷材料抗弯强度试验方法》(GB/ T 4741—1999),使用万能力学试验机测量陶瓷样品的抗弯强度,样品尺寸为 3 mm × 4 mm × 36 mm (跨距 30 mm),加载速率0. 5 mm / min。 根据《精细陶瓷断裂韧性试验方法 单边预裂纹梁(SEPB)法》(GB / T 23806—2009),使用单边切口梁法测量陶瓷样品的断裂韧性,样品尺寸为 2 mm × 4 mm × 20 mm (跨距 16 mm),切口宽度 < 0. 2 mm,加载速率 0. 05 mm / min。 使用激光导热系数测量仪(LFA467, NETSCH, Germany)测量样品的室温(25 ℃ )热扩散系数和比热容,样品尺寸为 10 mm × 10 mm × 2 mm。 采用 INSTRON 万能试验机( INSTRON MODELCMT4300)测量 Al2O3 陶瓷与铜材封接的抗拉强度,压头的加载速度为 0. 2 mm / min,结果取 5 个测试试样的平均拉力值。 采用 ZQJ-2000 氦质谱检漏仪进行 Al2O3 陶瓷与铜材封接的气密性检测。 采用 X 射线衍射仪(D8Focus, BRUKER, Germany)进行封接界面的物相分析。 使用配有能谱仪(EDS, TN-4700)的场发射扫描电子显微镜(Zeiss, Merlin Compact, Germany)观察封接界面的微观形貌和元素分布等。

2 结果与讨论

2. 1 Al2O3/ Cu 活化 Mo-Mn 法的界面微观结构

图 2(a)为采用活化 Mo-Mn 法进行陶瓷金属化层的界面结构图,图 2(b)为局部金属化层的微观界面,图 3 为图 2(b)区域的元素能谱图。 从图 2(a)中可看出经过金属化烧结后界面大致可分为三个明显区域陶瓷-金属化层-钎料层,相邻层间连接紧密且无明显缺陷,表明金属化层对 Al2O3 表面有良好的润湿性,且金属化层中也无明显缺陷存在。

根据图 2(b)显示,金属化层呈现海绵状的骨架结构(白色),其厚度大约为 14. 25 μm, 结合图 3 封接界面能谱图和表 2 标记点元素含量及晶相种类,可明显确认出呈贯穿式的白色海绵状的骨架结构为 Mo 相,且在 Mo 相中形成了间断的含锰玻璃相(灰色)。 在低于金属化温度 50 ~ 100 ℃ 时,Mo 颗粒开始自烧结,其骨架结构部分形成,当达到金属化温度后,Mo 颗粒的海绵骨架结构完全形成[15]。 该骨架结构在陶瓷基体和钎料层中间起到了支撑作用,便于陶瓷基体和金属化层中玻璃相的相互迁移渗透。 在钎料层和金属化层之间的界面附近观察到了一定含量的 Ni,其较均匀地分布在金属化层表面,但由于 Ni 层太薄而无法测量厚度,钎料合金对金属化层具有一定的氧化性,Ni 层防止了金属化层被 Cu 合金氧化,并提高了 Ag-Cu 钎料对金属化层润湿的流动性。 在钎料层中则为呈网状分布的 Ag(白色)和富集的 Cu 相(浅灰色)。

图 2 活化 Mo-Mn 封接界面

图 3 活化 Mo-Mn 封接界面的能谱图

表 2 为图 2(b)中 A ~ E 每个点的化学组成以及可能形成的相,结合图 4 的 XRD 谱分析可得,金属化层中含有的相为单一玻璃相 MnAl2O4 和共熔玻璃相 2CaO·Al2O3·SiO2 (简称 C2AS)以及少量的 CaO·Al2O3·SiO2(简称 CAS),可推测出这些新相的形成过程如式(1) ~ (3)所示。 图 3( c)中 Mn 元素在金属化层中和陶瓷基体中均有着大量分布,表明金属化层中其他活化剂与 Mn 结合的玻璃相向陶瓷基体中进行迁移扩散。 在Al2O3 陶瓷-金属化层界面处形成了较多的尖晶石型结构的 MnAl2O4 相,该相为金属化层中含 Mn 相扩散迁

移至 Al2O3 基体表面与其反应的产物,如式(1)所示,其 Mn—O 键能为 656. 56 kJ·mol 高于六方相 Al2O3 的Al—O 键能,很好地提高了金属化强度。 在图 2 (b)中,位于金属化层中的 B 和 C 的位置处检测出了一定量的 Al2O3 相和 C2AS,表明在金属化层中玻璃相在向陶瓷基体迁移扩散的同时,陶瓷基体中的玻璃相也在向金属化层中迁移。

表 2 图 2 中标记点的元素含量及形成的晶相

图 4 活化 Mo-Mn 法的 XRD 谱

2. 2 Al2O3/ Cu 活性金属封接工艺的界面微观结构

图 5(a)为采用 AMB 工艺进行陶瓷金属化的微观结构图,从图中可观察到有三个明显的区域,相邻区域间连接紧密且无明显缺陷,表明各区域间连接状况较好,其中位于陶瓷与铜材间的钎焊层厚度约为17. 67 μm。 图 5( b) 为图 5 ( a) 局部位置的微观结构图,从图中可明显观察到钎焊层中靠近陶瓷侧位置处形成了两层厚度不同的反应层,且层Ⅱ厚度大于层Ⅰ。如图 5( c)所示,层Ⅰ厚度大约为 0. 64 μm,层Ⅱ厚度为 1. 03 μm。

图 5 AMB 工艺的封接界面

图 6(a) ~ (c)为图 5 (b)中部分元素的 EDS 面扫能谱图。 从图 6 ( b)中可观察到,在钎焊温度下位于Ag-Cu 晶格中的 Ti 元素向界面进行扩散,在 Al2O3 陶瓷表面聚集了大量的 Ti 元素,其含量峰值出现在层Ⅰ位置处并朝钎料方向逐渐递减,导致 Al2O3 陶瓷表面的元素发生分解以及形成新相,所得的反应产物可显著降低陶瓷/ 钎焊界面上的自由能和界面张力[16]。 结合 EDS 线扫和面扫能谱图可发现,层Ⅰ中聚集有较高含量的 Ti 元素和 O 元素,层Ⅱ中 Ti 元素和 O 元素含量均有下降,但 Cu 元素含量有所升高。 这种还原反应迅速地在 Al2O3表面上发生,如式(4)所示,依次形成了连续的 Ti-O 化合物(层Ⅰ)和 Ti-Cu-O 化合物(层Ⅱ)。 如图 6(c)所示,随着 Ti 元素向接头界面的完全扩散,钎焊夹缝中的 Ag-Cu 共晶层发生了塑性变形,以适应热致残余应力和外加应力,且 Ag(白色部分)给钎焊层提供了良好的流动性和耐腐蚀性。

图 6 AMB 工艺封接界面的能谱图

为进一步确定 AMB 工艺的封接机制,对封接界面进行点元素分析,表 3 为图 5 中标记点的元素含量及可能形成的新相。 B 点的元素含量显示层Ⅰ中元素 Ti和 O 占据了主要部分,而 C 点的元素含量则显示层Ⅱ中元素 Cu 的含量仅次于元素 Ti 和 O。 为避免小区域内测量的随机性给实验带来的误差,在层Ⅰ和层Ⅱ中分别另外选取点 F 和点 G,该两点分别相比于点 B 和C 更靠近钎料层,如图 5 (c)所示,结果显示元素 Ti 和Cu 的含量均有一定增加。 在层Ⅰ和Ⅱ中同时检测出了一定含量的 Al 元素,也进一步地论证了元素 Ti 对Al2O3 产生的分解,因为活性钎料中并未含有 Al 元素。根据层Ⅰ的点元素分析发现该层中 Ti 与 O 的原子比接近 1 ∶ 1,反应过程如式(5)所示,但该层太薄导致 TiO 含量不足而无法在 XRD 测试中被检测出来。 层Ⅱ的元素分析显示 Ti-Cu-O 化合物的原子比接近 4 ∶ 2 ∶ 1或 3 ∶ 3 ∶ 1,均为 M6O 型化合物,其相比 TiO 具有更强的金属特性[17]。 图 7 为 AMB 工艺的 XRD 谱,在钎焊接头中检测出少量的 Cu3Ti3O 相,证实层Ⅱ中的原子比为3 ∶ 3 ∶ 1,在层Ⅱ的元素分析中显示其存在少量的层Ⅰ反应物 TiO 相,推测反应过程如式(6) 所示。 而层Ⅰ(Ti-O)厚度较层Ⅱ(Ti-Cu-O)更薄,这是由于大多数的活性元素被用于参与 Ti3Cu3O 相的形成[18]。

图 7 AMB 工艺的 XRD 谱

表 3 图 5 中标记点的元素含量及形成的晶相

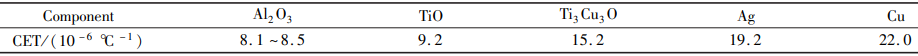

陶瓷-金属钎焊接头的热膨胀系数(coefficient of thermal expansion, CTE)不匹配是造成接头失效的主要原因之一,当钎焊接头中相邻层间的 CTE 以较小的差值进行递变时,可以为 Al2O3-钎料层提供良好的热弹性相容性,从而提高钎焊接头质量。 表 4 为钎焊接头处各物质的 CTE 值,其中作为反应层的 TiO 和 Ti3Cu3O的 CTE 介于 Al2O3 陶瓷和钎料层之间,因此反应层在钎焊接头处中这样的排列顺序不仅使得各层之间的界面能有了逐渐过渡,同样也通过热膨胀系数的递变减小了钎焊接头内部产生的热致残余应力[19-20]。

表 4 各组分的热膨胀系数

2. 3 96Al2O3/ Cu 的活化 Mo-Mn 法和 AMB 工艺封接性能

陶瓷-金属封接后的抗拉强度和气密性往往是对封接性能的一个重要考核标准,为评价上述 Al2O3/ Cu的两种封接工艺的效果,测试并比较了两种封接方式制备样品的结合强度和气密性,测试结果如图 8 所示。

图 8 两种封接工艺性能参数对比

从图 8 可看出,采用活化 Mo-Mn 法的封接强度((60. 2 ± 7. 7) MPa) 略高于 AMB 工艺的封接强度((43. 1 ± 6. 9) MPa),这是因为活化Mo-Mn 法中金属化层的厚度(14. 25 μm) 高于 AMB 中的反应层厚度(1. 67 μm),其次以 Mo 为主体的金属化层给封接面提供了较大的强度支撑[21],因此采用活化 Mo-Mn 法进行氧化铝陶瓷的金属化及封接的结合效果较 AMB 工艺有所提高。

陶瓷金属化产品在应用过程中可接受的泄漏率范围应小于 10-11Pa·m³·s-1,图 8 同时示出两种封接工艺连接的 96Al2O3/ Cu 接头处测试的泄漏率,从两种金属化工艺的界面微观结构图可观察到金属化层在瓷件表面均呈现均匀致密的状态,层间连接紧密且无明显缺陷,因此产品的气密性并无较大差别,均在 2. 3 × 10-11Pa·m³·s-1左右,满足实际应用要求。

3 结 论

(1)在金属化温度下,Mo 颗粒在封接界面处形成了骨架结构,从而起到支撑作用,以便于玻璃相的相互迁移渗透;金属化层中含 Mn 玻璃相在毛细管力的驱动下迁移扩散至 Al2O3 基体表面,且在某些 Al2O3 峰位处同时检测出了 MnO 相,二者在封接界面处形成了具有尖晶石型的 MnAl2O4 相。

(2)在 AMB 工艺中,Ti 原子扩散至 Al2O3 陶瓷表面导致 Al 和 O 的分解,分别形成了 0. 64 μm 厚的 TiO层和 1. 03 μm 厚的 Cu3Ti3O 层,钎焊区域内各层 CTE 的递变给钎焊接头提供了良好的热弹性相容性,减小了内部产生的热致残余应力从而提高了钎焊接头质量。

(3)活化 Mo-Mn 法的金属化效果较 AMB 工艺的金属化效果较好,采用活化 Mo-Mn 法的封接强度((60. 2 ± 7. 7) MPa)高于 AMB 的封接强度((43. 1 ± 6. 9) MPa),但气密性指标两种工艺无明显差别,均在2. 3 × 10-11Pa·m³·s-1左右,满足实际应用要求。

参考文献:略

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。