摘要: 利用光固化技术制备的生物玻璃陶瓷骨植入物在骨修复领域具有许多优势,然而生物玻璃陶瓷受粉体粒度的影响,在光固化打印工艺、结构、力学性能和生物性能等方面存在较大的差异。本文以光固化3D打印过程中粒度的变化为切入点,制备了两种不同粒度粉体的生物玻璃陶瓷浆料,分别对生物玻璃陶瓷浆料的稳定性、流变特性和固化特性进行了表征,根据TG-DSC曲线绘制了脱脂烧结曲线并对骨支架的表面质量、结构和力学性能进行了评价,最后通过颅骨修复试验对降解性能进行了分析。结果表明:小粒度粉体的浆料稳定性较好,黏度较高,对应的固化厚度和过固化宽度也较小;小粒度粉体制备的骨支架表面质量、结构致密化程度和弯曲强度均优于大粒度粉体制备的骨支架,但降解速率较低,植入体内2个月后有新骨长入骨支架孔隙。本研究对不同粒度粉体的生物玻璃陶瓷骨支架制备具有指导意义,有助于推动基于粒度分布的梯度可控降解骨支架的开发和应用。

关键词: 生物玻璃陶瓷, 骨支架, 光固化技术, 3D打印, 粒度, 降解性能

0 引 言

生物玻璃陶瓷作为新一代可降解骨修复材料,具有良好的生物相容性、生物活性和骨传导性,是极具潜力的骨替代材料[1-2]。然而传统陶瓷植入物多采用凝胶注模、气体发泡等方法成形,难以实现个性化骨植入物的制备[3-4]。

光固化技术是增材制造技术中具有高精度的打印技术,因可实现复杂结构及高分辨率结构的构建,而成为最有前途的3D 打印技术之一,受到了广泛关注[4-8]。利用光固化技术制备生物陶瓷骨植入物在骨修复领域具有许多优势,但生物陶瓷受粉体粒度影响,不仅在光固化成形工艺、结构、力学性能等方面存在很大的差异,在生物学性能上也存在较大差异化。李腾飞等[9]采用粉体中值粒径 D50为 56. 89 μm 的硅酸钙制备了多孔生物陶瓷支架,烧结后其 X-Y 方向收缩率为 17. 59% ,Z 方向收缩率达 25. 62% ,抗压强度为(1. 78 ± 0. 22) MPa。化帅斌等[10]采用粉体中值粒径 D50为 2. 11 μm 的羟基磷灰石制备了不同点阵结构的多孔生物陶瓷支架,经统计 X-Y 方向收缩率为 26% ~ 29% ,Z 方向收缩率为 29% ~ 31% ,抗压强度最大可达(3. 16 ± 1. 32) MPa。刘春春[11]采用平均粒径为 20 nm 的羟基磷灰石制备了多孔生物陶瓷支架,抗压强度高达 11. 69 MPa。郑孟杰等[12]和 Xu 等[13-14] 分别对两种粒度的生物玻璃陶瓷 AP40mod 骨支架的生物学性能进行了研究,均证实了AP40mod 具备优异的成骨性能,但两者因微观结构的不同导致降解性能存在显著差异。由此可见,粒度作为影响微观结构的重要因素之一,对生物玻璃陶瓷的力学性能和生物学性能均有着至关重要的影响。在光固化制备过程中,球磨工艺作为其中重要的环节,决定着浆料最终粉体粒度。然而,鲜有学者从制备工艺改变粒度这一角度出发,对生物玻璃陶瓷骨支架的光固化工艺、力学性能及生物学性能进行系统性研究。

为此,本文以光固化 3D 打印过程中粒度的变化为切入点,制备了球磨前后两种不同粒度的生物玻璃陶瓷浆料,研究了生物玻璃陶瓷浆料的稳定性、流变特性和固化特性,通过热重分析绘制了相应的脱脂烧结曲线并对骨支架的表面质量、结构和力学性能进行了表征,最后对骨支架的降解性能进行了评价。

1 实 验

1. 1 材 料

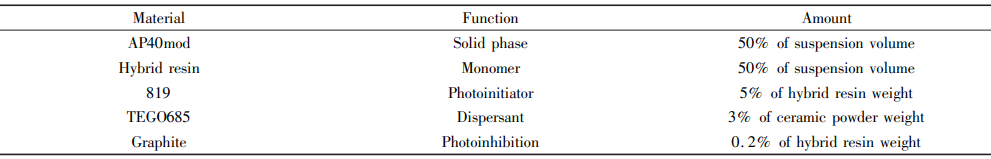

光固化生物玻璃陶瓷浆料由生物玻璃陶瓷粉体、混杂体系树脂、光引发剂、分散剂和光抑制剂混合组成。生物玻璃陶瓷粉体(AP40mod,德国联邦材料研究与检测研究所)主要成分为 SiO2 、CaO、P2O5 、Na2O、MgO、K2O、CaF2 ,初始中值粒径 D50为 34. 70 μm。为分散脱脂温度区间,缓解脱脂过程中发气过大引起的开裂现象,采用混杂体系树脂进行试验,其组分的体积比为 V(丙烯酸异冰片酯,IBOA) ∶ V(1,6-己二醇二丙烯酸酯,HDDA) ∶ V(三羟甲基丙烷三丙烯酸酯,TMPTA) ∶ V(乙氧化季戊四醇四丙烯酸酯,PPTTA) ∶ V(双季戊四醇六丙烯酸酯,DPHA) = 1 ∶ 1 ∶ 1 ∶ 1 ∶ 1。 生物玻璃陶瓷浆料的组分比例如表 1 所示。

表 1 生物玻璃陶瓷浆料组分比例和作用

1. 2 表征方法

采用黏度计(SNB-1,中国)对生物玻璃陶瓷浆料进行流变性能测试;采用光固化 3D 打印机(Jewelry-U30,中国)制备样件;采用测厚仪和光学影像测量仪(三丰,日本)分别测量曝光时间 1. 0 s、1. 5 s、2. 0 s、2. 5 s、3. 0 s 和 3. 5 s 的固化厚度和横向固化尺寸;利用激光共聚焦(OLS4000,日本)测量不同放置角度素胚成形面的表面质量;利用同步热分析仪(TGA/ DSC 3 + ,瑞士)对粉体中值粒径 D50为 34. 70 μm 的素胚进行热重分析,根据热重分析绘制脱脂烧结曲线;采用升降式脱脂烧结炉(CHY-1712,中国)进行脱脂烧结;采用场发射扫描电子显微镜(SU-8000,日本)表征烧结后截面的微观形貌;采用多功能静力学试验机(CMT4304,中国)测试样件弯曲强度,弯曲试验样件的半径为 7. 5 mm,厚度为 2. 8 mm,加载速度为 0. 5 mm / min,预载荷为50 N;采用微米 X 射线三维成像系统(Micro-CT,Y. CHEETAH,德国)对植入后的颅骨支架进行扫描和重建。

2 生物玻璃陶瓷浆料的制备与表征

2. 1 生物玻璃陶瓷浆料的制备

采用超声分散法和球磨法制备球磨前后不同粒度粉体的生物玻璃陶瓷浆料。

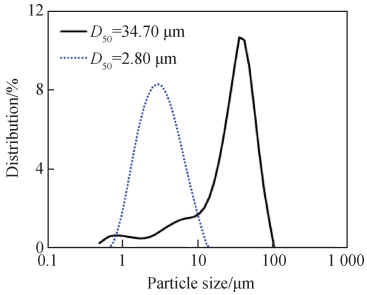

将体积分数为 40% 的原始粉体与混杂体系树脂、其余添加剂混合并加热至 70 ℃ ,利用超声分散法将生物玻璃陶瓷粉体与树脂充分混合,再加入体积分数为10% 的原始粉体,充分搅拌并冷却至室温,制得 D50为34. 70 μm 的生物玻璃陶瓷浆料。将体积分数为 50%的原始粉体与混杂体系树脂、添加剂混合,以 800 r/ min的转速在球磨机中球磨 8 h,制得 D50为 2. 80 μm 的生物玻璃陶瓷浆料。采用激光粒度仪(BT-9300S,中国)测得生物玻璃陶瓷粉体的粒度分布如图 1 所示。

图 1 生物玻璃陶瓷粉体的粒度分布

2. 2 生物玻璃陶瓷浆料的稳定性

图 2 为生物玻璃陶瓷浆料的稳定性测试。从图 2 可看出:静置 6 h 后各组浆料均无分层现象,此时浆料的稳定性良好,适合打印样件;静置 12 h 后,粉体中值粒径为 34. 70 μm 的浆料出现分层现象,开始有少量上清液析出,粉体中值粒径为 2. 80 μm 的浆料仍保留较好的稳定性;静置 2 d 后,粉体中值粒径为 34. 70 μm 的浆料的分层现象更显著,粉体中值粒径为 2. 80 μm 的浆料无明显变化;静置4 d 后,粉体中值粒径为34. 70 μm的浆料上清液的含量有所增加,粉体中值粒径为 2. 80 μm 的浆料也开始有少量上清液析出。由此说明,小粒度粉体组成的生物玻璃陶瓷浆料的稳定性优于大粒度粉体组成的生物玻璃陶瓷浆料。

图 2 生物玻璃陶瓷浆料的稳定性测试

2. 3 生物玻璃陶瓷浆料的流变特性

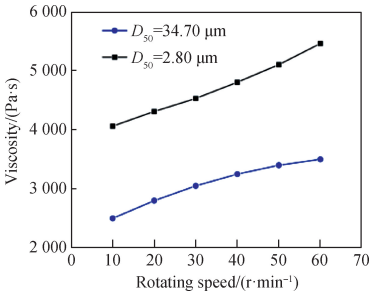

图 3 为生物玻璃陶瓷浆料的流变曲线。两种浆料的黏度均呈现出非牛顿流体剪切变稠的特征。 在同一转速下,粉体中值粒径为 2. 80 μm 的浆料黏度为粉体中值粒径为 34. 70 μm 浆料黏度的 1. 5 倍以上。粉体中值粒径为 34. 70 μm 的浆料黏度随转速的增加缓慢增加,并有趋于平稳的趋势;粉体中值粒径为 2. 80 μm的浆料黏度也随转速的增加而增加,但增加的幅度不断升高。对产生此现象的原因进行分析,一方面生物玻璃陶瓷粉体粒度越小其比表面积越大,小粒度粉体与树脂的接触面积较大,剪切过程中克服的阻力也较大,因此小粒度粉体浆料具有较大的黏度。另一方面单位体积下小粒度粉体的颗粒数较多,颗粒间的相互作用较强,更容易发生团聚现象,导致浆料的黏度较大[15-16]。从打印工艺角度来看,小粒度浆料的黏度较高,不利于打印,成形的失败率较高。

图 3 生物玻璃陶瓷浆料的流变曲线

2. 4 生物玻璃陶瓷浆料的固化特性

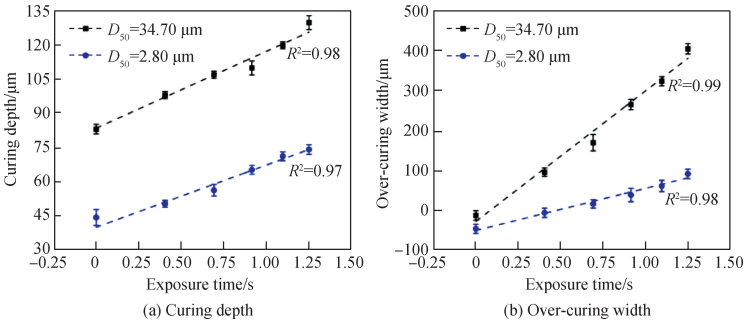

图 4 为生物玻璃陶瓷浆料的固化特性曲线。固化厚度和过固化宽度随曝光时间变化的拟合曲线均符合Beer-Lambert 定律且高度统一[17-18]。由图 4 可看出固化厚度随曝光时间增加而增加,且在同一曝光时间下,大粒度粉体对应浆料的固化厚度和过固化宽度均大于小粒度粉体对应浆料的固化厚度和过固化宽度,这与杨温鑫等[19]制备的金刚石树脂浆料的固化特性结果相一致。纵向固化厚度改变是因为生物玻璃陶瓷颗粒作为散射源,粒度越小,单位体积内的散射源越多,总散射越大,紫外光穿透深度越低,固化厚度减小[20-21];而过固化宽度减小是因为微米级生物玻璃陶瓷粉体粒度对过固化宽度产生了影响,即生物玻璃陶瓷粉体粒度越小,在固化边缘造成的凸起越小。

图 4 生物玻璃陶瓷浆料的固化特性曲线

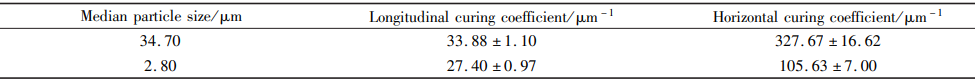

纵向和横向固化系数分别表示纵向固化厚度方向对光的敏感度和横向过固化宽度方向对光的敏感度[17],纵向和横向固化系数如表 2 所示。纵向固化系数随粒度的减小由(33. 88 ± 1. 10) μm-1 减小至(27. 40 ± 0. 97) μm-1,减小了 19. 13% ,而横向固化系数随粒度的减小由(327. 67 ± 16. 62) μm-1 减小至(105. 63 ± 7. 00) μm-1,减小了 67. 76% 。与固化厚度相比,小粒度粉体生物玻璃陶瓷浆料对应的过固化宽度降低幅度更大,有利于减小横向过固化宽度,提高成形精度。

表 2 生物玻璃陶瓷浆料的固化系数

3 生物玻璃陶瓷骨支架的制备与表征

3. 1 生物玻璃陶瓷骨支架的表面质量

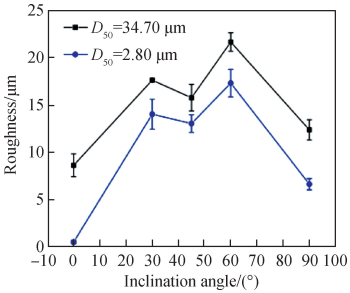

光固化打印过程中,粉体粒度的大小将直接影响成形面的表面质量。为探索粉体粒度对成形面(层与层相互叠加的平面)精度的影响,测量了待测面与成形平台呈不同角度样件的粗糙度,其结果如图 5 所示。待测面的粗糙度随摆放角度的增加总体呈先增加再减小的趋势,而在同一摆放角度下,小粒度粉体制备的样件对应着较小的粗糙度。这是因为摆放角度越大,待测面越倾斜,造成的台阶效应越明显,即粗糙度越大。而小粒度样件因粒度小,在固化面的突出部位较少,导致其固化面的粗糙度较小。由此可知,粉体粒度减小利于提高成形面的表面质量。

图 5 生物玻璃陶瓷骨支架的成形面粗糙度

3. 2 生物玻璃陶瓷骨支架的脱脂烧结工艺

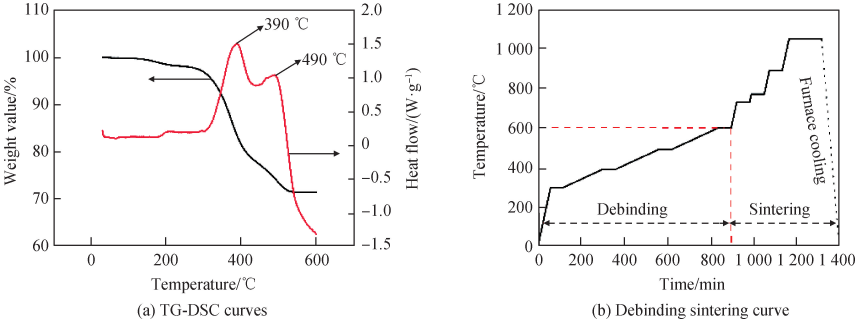

素胚的 TG-DSC 曲线如图 6(a)所示。在 0 ~ 300 ℃ ,发气量较少,基本保持平稳状态。390 ℃处,素胚的热流量达到最大值,为 1. 50 W/ g。 当温度升至 490 ℃时,素胚的热流量达到第二个峰值,为 1. 03 W/ g,此时剩余质量分数为 74. 16% 。 而当温度达到 550 ℃时,素胚的质量不再发生变化,但热流量仍在减少。为保证脱脂过程中气体的完全排出,同时避免脱脂过程中的开裂,结合生物玻璃陶瓷供应方给出的保温点,制定相应的素胚脱脂烧结曲线图,如图 6(b)所示。根据热重分析,保温点分别设置为390 ℃ 、490 ℃和600 ℃ ,保温时间为 1 h。 300 ℃ 以下时,素胚的分解反应尚未开始,因此设置较高的升温速率(5 ℃ / min)以减少热处理时间;300 ~ 600 ℃ ,素胚的分解反应较为剧烈,需设置较低的升温速率(0. 5 ℃ / min)避免发气量过大引起素胚开裂;600 ℃ 之后,脱脂阶段基本完成,进入烧结阶段,升温速率设置为 5 ℃ / min,其中在最高烧结点保温 2. 5 h,其余保温点各保温 1 h。素胚与烧结后的骨支架如图 7 所示,素胚由于石墨的存在,整体呈灰色,经高温脱脂烧结后,树脂和石墨排出,颜色由灰色变为白色,体积有一定收缩,表面完好无缺陷。

图 6 素胚 TG-DSC 曲线与脱脂烧结曲线

图 7 素胚与烧结后骨支架(D50 = 34. 70 μm)

3. 3 生物玻璃陶瓷骨支架的微观结构

图8 为生物玻璃陶瓷骨支架烧结后断面的微观结构。从图中可看出,粉体中值粒径为34. 70 μm 的样件断面组织疏松,颗粒形状不规则,颗粒与颗粒之间的接触不充分,烧结颈不易形成;粉体中值粒径为 2. 80 μm的样件断面组织排列较为紧密,颗粒与颗粒间紧密接触,相互融合,具有较高的致密性。由此说明,小粒度样件微观结构的致密度远大于大粒度样件。

图 8 生物玻璃陶瓷骨支架烧结后断面微观结构

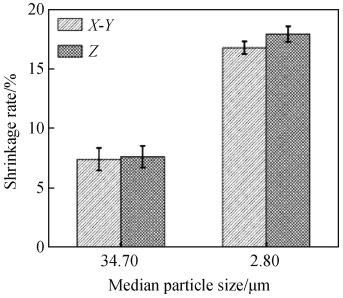

3. 4 生物玻璃陶瓷骨支架的收缩率、致密度

生物玻璃陶瓷骨支架各向收缩率如图 9 所示。由图可看出,样件 Z 向收缩率略高于 X-Y 向,存在各向异性,这是因为 Z 向为层累积的方向,层与层相互累积过程中生物玻璃陶瓷颗粒的紧密程度低于 X-Y 向层内部的生物玻璃陶瓷颗粒[22]。生物玻璃陶瓷样件 X-Y向收缩率随粉体粒度的减小由(7. 42 ± 0. 95)% 增加至(16. 80 ± 0. 54)% ,增加了(9. 38 ± 1. 09)% ,Z 向收缩率随粉体粒度的减小由(7. 63 ± 0. 91 )% 增加至(17. 95 ± 0. 65)% ,增加了(10. 32 ± 1. 12)% 。与大粒度的生物玻璃陶瓷粉体相比,小粒度的生物玻璃陶瓷粉体在烧结过程中能够更有效地相互融合,增加颗粒间的结合能力,提高样件的致密度和机械性能。

图 9 生物玻璃陶瓷骨支架收缩率

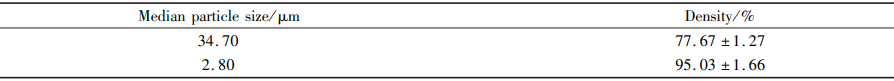

表 3 为生物玻璃陶瓷骨支架的致密度。由表可见,致密度随粒度的减小由(77. 67 ± 1. 27)% 增加至(95. 03 ± 1. 66)% ,小粒度粉体对应较大的致密度是因为小粒度粉体间颗粒结合得更紧密,微观孔隙更少,因此收缩率和致密度较大。此外,同等条件下小粒度粉体间的接触面积较大,颗粒间的烧结颈易形成,制备的样件结构更致密,缺陷也更少[23]。

表 3 生物玻璃陶瓷骨支架致密度

3. 5 生物玻璃陶瓷骨支架的弯曲强度

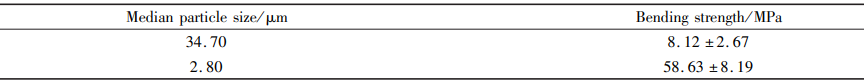

表 4 为生物玻璃陶瓷骨支架弯曲强度。由表可看出,粉体中值粒径为 34. 70 μm 样件的弯曲强度为(8. 12 ± 2. 67) MPa,而粉体中值粒径为 2. 80 μm 样件的弯曲强度高达(58. 63 ± 8. 19) MPa,是粉体中值粒径为34. 70 μm 样件强度的7. 22 倍,强度增加效果显著。这是因为小粒度粉体间的排列更紧密,有利于烧结过程中各个颗粒间的相互融合,增加了有效黏结面积,减小了微观缺陷,促使样件结构致密度和力学性能提高。粉体粒度能够影响烧结过程中的微观结构,从而使样件表现出不同的收缩率、致密度和力学性能,即小粒度粉体的结构更致密,收缩率更大,力学性能更优异。

表 4 生物玻璃陶瓷骨支架弯曲强度

4 生物玻璃陶瓷骨支架的颅骨修复植入及降解性能

4. 1 颅骨修复植入

动物试验采用 SD 雄性大鼠,8 周,共 8 只,基于随机原则将其分成两组,切开大鼠颅骨表面皮肤和骨膜并钝性分离骨膜,暴露大鼠颅骨表面,生理盐水下使用慢速机头在颅骨正中制作直径为 Φ8 mm 的全层极限缺损,保留硬脑膜,分别将粉体中值粒径 D50为 34. 70 μm 的样件和粉体中值粒径 D50为 2. 80 μm 的样件植入缺损区,后将创口缝合,其步骤如图 10 所示。

植入过程中支架与颅骨缺损部位吻合性良好,术后动物单独饲养,未见明显异常和感染情况。

图 10 颅骨缺损、植入和修复试验步骤

4. 2 术后降解性能

支架植入 2 个月后的 Micro-CT 扫描结果如图 11 所示。粉体中值粒径为 34. 70 μm 支架的灰度值与骨骼的灰度值相近,而粉体中值粒径为 2. 80 μm 支架的灰度值明显高于正常骨组织,可推测粉体中值粒径为34. 70 μm 的骨支架发生了降解,此外,在两组支架的孔隙处均可发现有新骨长入,如图 11 箭头所示。

图 11 术后 2 个月的 Micro-CT 扫描图

为进一步评价降解性能,通过 Micro-CT 进行重建,如图 12 所示。经计算,粉体中值粒径为 34. 70 μm 支架和粉体中值粒径为 2. 80 μm 支架的降解率分别为(9. 91 ± 1. 26)% 与(1. 88 ± 0. 60)% ,粉体中值粒径为34. 70 μm 支架的降解率显著大于粉体中值粒径为 2. 80 μm 支架。这是因为降解过程是通过体液腐蚀溶解和细胞活动作用两种方式进行的,而小粒度粉体的支架结构较致密,微观孔隙少,限制体液进入材料的微观结构中,减小了体液与支架的接触面积,抑制了体液对支架微观结构的腐蚀[24]。可见粉体粒度大小对生物玻璃陶瓷的降解性能存在较为显著的影响,粉体粒度小的支架结构较致密,不利于降解。

由此可知,通过调节生物玻璃陶瓷粉体粒度的大小可调控骨支架降解速率。相应地,生物玻璃陶瓷粉体粒度的变化同时也影响着最终的力学性能。对于承受较大应力骨支架的制备应优先选择小粒度的生物玻璃陶瓷粉体,以获得优异的力学性能为首要目标,并在降解性能方面作出牺牲。

图 12 术后 2 个月的 Micro-CT 重建图

5 结 论

(1)同一固相含量下,小粒度粉体对应生物玻璃陶瓷浆料的稳定性优于大粒度粉体;不同粒度粉体的生物玻璃陶瓷浆料黏度均呈现剪切变稠的趋势,但小粒度粉体浆料的黏度更大;小粒度粉体浆料的固化厚度和过固化宽度均小于大粒度,且小粒度粉体浆料制备样件成形面的表面质量更高。

(2)根据热重分析制定相应的脱脂烧结曲线,烧结后颗粒相互融合,小粒度颗粒间融合得最为充分,且小粒度粉体样件的收缩率、致密度和弯曲强度均大于大粒度。

(3)颅骨修复植入试验证明,小粒度粉体支架的结构较致密,不利于降解,植入体内 2 个月后有新骨长入的趋势。

参 考 文 献

[1] BAINO F, FERRARIS M, BRETCANU O, et al. Optimization of composition, structure and mechanical strength of bioactive 3-D glass-ceramic scaffolds for bone substitution[J]. Journal of Biomaterials Applications, 2013, 27(7): 872-890.

[2] MA Z Y, XIE J, SHAN X Z, et al. High solid content 45S5 Bioglass®-based scaffolds using stereolithographic ceramic manufacturing: process, structural and mechanical properties[J]. Journal of Mechanical Science and Technology, 2021, 35(2): 823-832.

[3] MA H S, FENG C, CHANG J, et al. 3D-printed bioceramic scaffolds: from bone tissue engineering to tumor therapy[J]. Acta Biomaterialia, 2018, 79: 37-59.

[4] LI X, ZHANG H, SHEN Y F, et al. Fabrication of porous β-TCP/58S bioglass scaffolds via top-down DLP printing with high solid loading ceramic-resin slurry[J]. Materials Chemistry and Physics, 2021, 267: 124587.

[5] ECKEL Z C, ZHOU C Y, MARTIN J H, et al. Additive manufacturing of polymer-derived ceramics[J]. Science, 2016, 351(6268): 58-62.

[6] GUO B B, JI X Z, CHEN X T, et al. A highly stretchable and intrinsically self-healing strain sensor produced by 3D printing[J]. Virtual and Physical Prototyping, 2020, 15(1): 520-531.

[7] SUN J X, CHEN X T, WADE-ZHU J, et al. A comprehensive study of dense zirconia components fabricated by additive manufacturing[J]. Additive Manufacturing, 2021, 43: 101994.

[8] LEE J B, MAENG W Y, KOH Y H, et al. Porous calcium phosphate ceramic scaffolds with tailored pore orientations and mechanical properties using lithography-based ceramic 3D printing technique[J]. Materials (Basel, Switzerland), 2018, 11(9): 1711.

[9] 李腾飞,伍言龙,赵广宾,等.多孔硅酸钙/明胶复合支架制备工艺及力学性能研究[J].西安交通大学学报,2021,55(4):172-180.

[10] 化帅斌,朱 皓,吴甲民,等.点阵结构羟基磷灰石支架的数字光处理制备及性能[J].硅酸盐学报,2021,49(4):608-617.

[11] 刘春春.面曝光固化成型羟基磷灰石支架的工艺研究[D].北京:北京工业大学,2017.

[12] 郑孟杰,宗春琳,张玉灿,等.新型3D打印生物材料用于兔颅骨缺损修复重建的实验研究[J].口腔颌面外科杂志,2017,27(2):89-93.

[13] 许方方.EPCs/BMSCs复合3D打印个性化生物玻璃陶瓷(AP40mod)修复兔下颌骨极限缺损的研究[D].西安:空军军医大学,2019.

[14] XU F F, REN H, ZHENG M J, et al. Development of biodegradable bioactive glass ceramics by DLP printed containing EPCs/BMSCs for bone tissue engineering of rabbit mandible defects[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2020, 103: 103532.

[15] 梁浩文,王 月,陈小腾,等.3D打印生物陶瓷人工骨支架的研究进展[J].粉末冶金技术,2022,40(2):100-109.

[16] LIU K, ZHANG K, BOURELL D L, et al. Gelcasting of zirconia-based all-ceramic teeth combined with stereolithography[J]. Ceramics International, 2018, 44(17): 21556-21563.

[17] GENTRY S P, HALLORAN J W. Absorption effects in photopolymerized ceramic suspensions[J]. Journal of the European Ceramic Society, 2013, 33(10): 1989-1994.

[18] GENTRY S P, HALLORAN J W. Depth and width of cured lines in photopolymerizable ceramic suspensions[J]. Journal of the European Ceramic Society, 2013, 33(10): 1981-1988.

[19] 杨温鑫,孟晓燕,邓 欣.粉体粒径对金刚石光固化3D打印成型工艺及其制备的复合材料机械性能的影响[J].材料导报,2023(12):1-12.

[20] ABOULIATIM Y, CHARTIER T, ABELARD P, et al. Optical characterization of stereolithography alumina suspensions using the Kubelka-Munk model[J]. Journal of the European Ceramic Society, 2009, 29(5): 919-924.

[21] QIAN C C, HU K H, LI J H, et al. The effect of light scattering in stereolithography ceramic manufacturing[J]. Journal of the European Ceramic Society, 2021, 41(14): 7141-7154.

[22] 王亚宁,张玉琪,宋索成,等.氧化锆陶瓷扫描光固化成形与脱脂烧结工艺研究[J].无机材料学报,2022,37(3):303-309.

[23] CHEN X T, SUN J X, GUO B B, et al. Effect of the particle size on the performance of BaTiO3 piezoelectric ceramics produced by additive manufacturing[J]. Ceramics International, 2022, 48(1): 1285-1292.

[24] SOUEIDAN A, GAN O, BOULER J, et al. Biodegradation of synthetic biphasic calcium phosphate and biological calcified substratum by cells of hemopoietic origin[J]. Cells and Materials, 1995, 5(1): 31-44.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。