摘要: 以α-Si3N4粉末为原料,Y2O3和MgAl2O4体系为烧结助剂,采用无压烧结方式,研究了烧结温度、保温时间、烧结助剂含量以及各组分配比对氮化硅致密化及力学性能的影响。结果表明:以Y2O3和MgAl2O4为烧结助剂体系,氮化硅陶瓷在烧结温度为1 600 ℃,保温时间为4 h,烧结助剂含量为12.5%(质量分数),Y2O3和MgAl2O4质量比为1∶1时,综合性能最好;氮化硅陶瓷显气孔率为0.21%,相对密度为98.10%,抗弯强度为598 MPa,维氏硬度为15.55 GPa。

关键词: 氮化硅, 无压烧结, 显气孔率, 相对密度, 抗弯强度, 维氏硬度

0 引 言

氮化硅陶瓷具有优异的机械性能、热学性能以及化学稳定性,在航空航天、机械化工以及耐磨耐腐蚀领域应用广泛[1]。 氮化硅是由 70% 共价键和 30% 离子键组成的高共价化合物[2-3],由于其自扩散系数小,体积扩散和晶界扩散速率低[4],所以为了获得致密的氮化硅陶瓷,通常烧结时需要加入烧结助剂,烧结助剂在高温下与氮化硅粉末表面的 SiO2 反应生成液相,并通过颗粒重排、溶解、析出实现致密化烧结[5]。 常用的液相烧结方式有无压烧结、热压烧结、气压烧结、和热等静压烧结等。 热压、气压和热等静压等烧结方式具有高温高压、成本高、适用性较弱等缺点;无压烧结由于工艺简单、成本低、适用性较强等优点在实际生产中得到了广泛应用[6-8]。 选择合适的烧结助剂是实现氮化硅无压烧结致密化的关键。 常用的烧结助剂有 Al2O3 、MgO等金属氧化物和 Y2O3 、CeO2 、La2O3 等稀土氧化物。 研究[9]表明,Y2O3-Al2O3-MgO 三元复合烧结助剂对氮化硅陶瓷的致密化和显微结构影响显著,合适的添加比例不仅可以提高氮化硅陶瓷的致密化程度,而且可以提高力学性能。 但在实际生产中,MgO 易与水发生水化反应,生产适应性较差,而且以酒精为溶剂进行混料时,会带来连续生产的困难。 MgAl2O4 是由 Al2O3 和 MgO 经高温烧结而成,化学性质稳定,以 MgAl2O4 替代Al2O3 和 MgO 可以克服 MgO 在以水为溶剂进行球磨时引起的水化问题,达到连续生产和降低成本的目的。

本文选取 Y2O3 和 MgAl2O4 为烧结助剂,在较低的温度下,通过无压烧结制备氮化硅陶瓷。 研究了烧结温度、保温时间、烧结助剂的含量和烧结助剂各组分质量比对氮化硅陶瓷的烧结致密化程度、力学性能以及显微结构的影响。

1 实 验

1. 1 试验原料与过程

采用商用 α-Si3N4 粉末(D50为 0. 85 μm)为原料(纯度 > 99. 9% ,α 相含量≥94% ,全文含量均为质量分数),主要化学组成如表 1 所示。 烧结助剂为 Y2O3 (D50为 7. 5 μm)和 MgAl2O4 (D50为 2 μm),添加含量分别为 11% 、11. 5% 、12% 、12. 5% 、13% 和 15% 。 将氮化硅粉体和烧结助剂按一定的比例混合后加入球磨罐中进行球磨混料,其中球磨介质为氧化锆球,溶剂为水,球磨时间为 6 h。 球磨好的浆料经烘箱烘干后过80 目(180 μm)筛进行造粒,然后干压成型制成 62 mm × 6. 25 mm × 6 mm 的试样,并在真空氮气炉中烧结,烧结温度分别为 1 500 ℃ 、1 560 ℃ 、1 600 ℃ 、1 620 ℃和 1 650 ℃ ,对烧结好的样品进行性能测试。

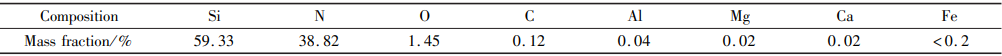

表 1 氮化硅粉体的主要化学组成

1. 2 测试与表征

采用等离子体发射光谱仪对氮化硅粉体进行化学分析测试,用高频红外吸收法和惰气脉冲红外热导法对碳和氧含量进行测试,氮含量的测试参照 GB / T 16555—2017;用阿基米德排水法对烧结后的样品进行显气孔率和体积密度测试,测试参照 GB / T 2997—2015,样品的相对密度为体积密度与其理论密度之比;用三点弯曲法对氮化硅试样进行强度测试,其中,测试仪器为电子万能试验机(WDW-2 型),跨距为 40 mm,加载速率为 0. 5 mm/ min,测试参照 GB/ T 4741—1999;用压痕法测量样品的 Vickers 硬度(载荷 9. 8 N,保压 10 s);用扫描电镜对样品的断面形貌进行观察。

2 结果与讨论

2. 1 烧结温度对氮化硅陶瓷材料性能的影响

在氮化硅陶瓷的烧结工艺中,烧结温度的高低直接影响氮化硅陶瓷材料的致密化程度和显微结构。 烧结温度的提高有利于氮化硅的颗粒重排和晶粒的溶解析出,有利于致密化,但过高的温度,会加剧氮化硅陶瓷的高温分解,不利于致密化[10-11]。

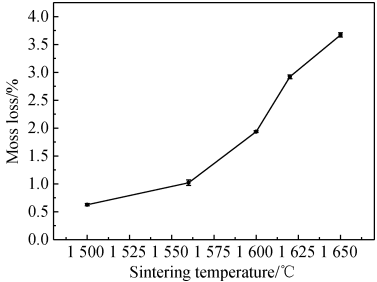

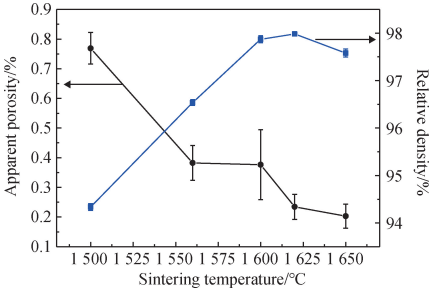

图 1 为氮化硅样品在烧结助剂含量为 12. 5% ,保温时间为 2 h 时,不同烧结温度下的质量损失。 由图 1可知,随着烧结温度的升高,氮化硅样品的质量损失逐渐增加,当烧结温度达到 1 600 ℃以后,质量损失率明显提高。 原因是氮化硅陶瓷常压烧结时,在高温阶段极易发生分解,并且烧结温度越高分解现象越严重。图 2 为烧结温度对氮化硅陶瓷显气孔率和相对密度的影响。 烧结温度的提高可以促进氮化硅陶瓷的致密化,表现为显气孔率降低,相对密度提高。 当烧结温度达到 1 600 ℃ 时,显气孔率已经小于 0. 4% ,相对密度达到 97% 以上,但当烧结温度超过 1 620 ℃时,相对密度又表现出下降的趋势。 结合图 1 可知,氮化硅陶瓷在烧结温度超过 1 600 ℃时,分解严重,较高的温度会使得晶粒异常长大,样品内部产生缺陷,相对密度下降。 故氮化硅陶瓷无压烧结时烧结温度不宜超过 1 600 ℃ 。

图 1 烧结温度对氮化硅陶瓷质量损失的影响

图 2 烧结温度对氮化硅陶瓷显气孔率和相对密度的影响

2. 2 保温时间对氮化硅陶瓷材料性能的影响

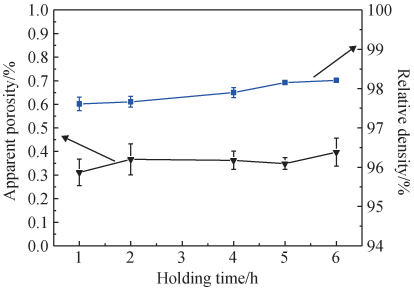

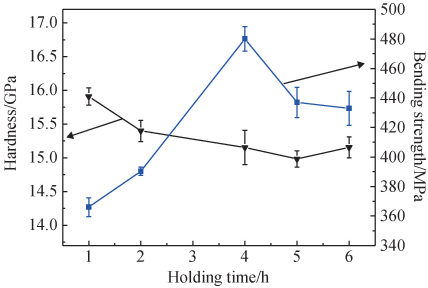

图 3 为烧结温度为 1 600 ℃ ,烧结助剂含量为 12. 5% 时,保温时间对氮化硅陶瓷显气孔率和相对密度的影响。 由图 3 可知,保温时间的延长对显气孔率的影响不大,而相对密度虽然有所提高,但提高程度不明显。图 4 为保温时间对氮化硅陶瓷抗弯强度和维氏硬度的影响。 随着保温时间的延长,氮化硅的维氏硬度逐渐减小,而抗弯强度先快速上升后下降,当保温时间为 4 h 时,抗弯强度最大,为 480. 05 MPa,继续延长保温时间,抗弯强度反而下降。

图 3 保温时间对氮化硅陶瓷显气孔率和相对密度的影响

图 4 保温时间对氮化硅陶瓷抗弯强度和维氏硬度的影响

抗弯强度随保温时间的增加先升后降与晶粒生长密切相关。 图 5 为氮化硅陶瓷在不同保温时间下的SEM 照片。 如图 5(a)和图 5(b)所示,随着保温时间从 1 h 增加到 4 h,柱状晶粒生长明显,而 Si3N4 的室温强度首先取决于长径比,其次才是颗粒尺寸[12],因而柱状晶粒生长导致材料抗弯强度提高,继续增加保温时间,晶粒尺寸持续增大,降低了材料的室温抗弯强度。 影响 Si3N4 硬度的主要因素有 α-Si3N4 的含量、致密化程度、显微结构以及烧结助剂等[13-14]。 由图 3 知,氮化硅陶瓷在不同的保温时间下致密化程度基本相同,且相变也基本完成,故决定样品硬度的主要因素为显微结构。 保温初期,氮化硅陶瓷晶粒较小,细小的晶粒形成有效堆积,不仅可以减小尺寸缺陷,而且能够起到细晶强化的效果,导致硬度较高;保温时间延长,氮化硅陶瓷整体晶粒尺寸增大,晶粒交错、桥联现象增多,出现更多的显微孔洞[15],导致硬度降低。

图 5 不同保温时间氮化硅陶瓷断面的 SEM 照片

2. 3 烧结助剂含量对氮化硅陶瓷材料性能的影响

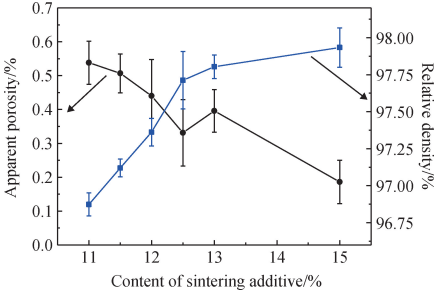

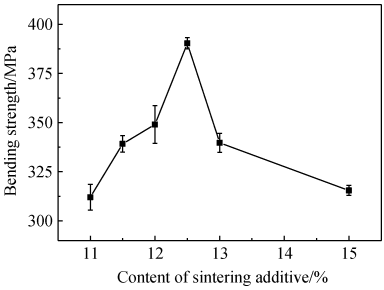

图 6 为烧结温度为 1 600 ℃ ,保温时间为 2 h 时,烧结助剂含量对氮化硅陶瓷显气孔率和相对密度的影响。 由图 6 可知,随着烧结助剂含量的增加,氮化硅陶瓷的显气孔率逐渐降低,而相对密度先快速增加再缓慢增加。 图 7 为烧结助剂含量对抗弯强度的影响。 烧结助剂含量增多,抗弯强度先增大后减小,当烧结助剂含量为 12. 5% 时,抗弯强度最大。 氮化硅陶瓷在无压烧结时主要是通过液相实现致密化,在烧结过程中,烧结助剂 Y2O3 和 MgAl2O4 与氮化硅颗粒表面的 SiO2 反应生成液相,在毛细管力作用下,氮化硅颗粒发生旋转和重排,形成更致密的堆积状态,且产生的液相也会填充更多的孔隙[16],故随着烧结助剂含量的增多,产生的液相量增多,致密化速率加快,表现出显气孔率降低,相对密度快速提高,抗弯强度增强;当液相量进一步增加,β-Si3N4 晶粒生长发育加快,易形成尺寸较大的晶粒,随着晶粒粗化,表面能下降,烧结驱动力减小,致密化速率降低,相对密度增加缓慢;继续提高烧结助剂含量,对致密化的影响不大,但过多的烧结助剂会在晶粒间形成大量玻璃相[17],影响氮化硅陶瓷的力学性能,导致其抗弯强度下降。

图 6 烧结助剂含量对氮化硅陶瓷显气孔率和相对密度的影响

图 7 烧结助剂含量对氮化硅陶瓷抗弯强度的影响

2. 4 烧结助剂各组分质量比对氮化硅陶瓷材料性能的影响

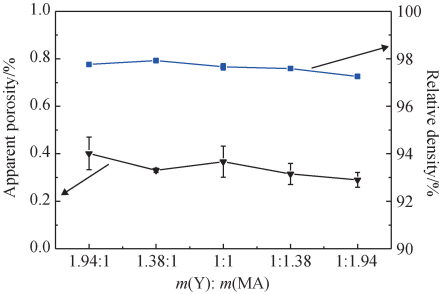

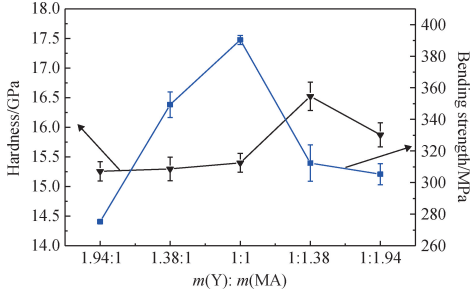

图 8 和图 9 为烧结温度为 1 600 ℃ ,保温时间为 2 h,烧结助剂含量为 12. 5% 时,Y2O3 和 MgAl2O4 的质量比(m(Y) ∶ m(MA))对氮化硅陶瓷显气孔率和相对密度以及维氏硬度和抗弯强度的影响。 由图 8 可知,烧结助剂中 Y2O3 和 MgAl2O4 质量比的变化对氮化硅陶瓷显气孔率和相对密度的影响不明显,不同的质量比都能促进氮化硅陶瓷的致密化。 由图 9 可知,Y2O3 和 MgAl2O4 的质量比对抗弯强度和维氏硬度有较大的影响。 随着烧结助剂中 MgAl2O4 含量的增加,抗弯强度先增大后减小,当质量比为 1 ∶ 1时,强度最大;而维氏硬度也呈先增大后减小的趋势,当质量比为 1 ∶ 1. 38 时,硬度最大,为 16. 52 GPa。 烧结助剂中组分的改变会对 β-Si3N4 晶粒的生长和最终形态产生影响,研究表明,烧结助剂 Y2O3 含量的增加会使 β-Si3N4 晶粒明显粗化,长径比减小[18]。 所以,当烧结助剂中 Y2O3 的含量较多时氮化硅陶瓷抗弯强度较差,维氏硬度也较低;而当烧结助剂中 MgAl2O4 的含量较高时,形成的液相黏度较小,会加速 β-Si3N4 晶粒的生长, 使得形成的柱状晶体普遍较粗大,对抗弯强度不利;维氏硬度增加可能是显气孔率降低所致。 故烧结助剂中 Y2O3 的比例过高或 MgAl2O4 的比例过高都对抗弯强度不利,合适的质量比可以提高氮化硅陶瓷的抗弯强度和维氏硬度。

图 8 烧结助剂各组分质量比对氮化硅陶瓷显气孔率和相对密度的影响

图 9 烧结助剂各组分质量比对氮化硅陶瓷维氏硬度及抗弯强度的影响

通过对无压烧结氮化硅陶瓷的烧结温度、保温时间、烧结助剂含量以及烧结助剂各组分质量比进行研究发现,以 Y2O3 和 MgAl2O4 为烧结助剂体系时,在烧结温度为 1 600 ℃ ,保温时间 4 h,烧结助剂含量为12. 5% ,Y2O3 和 MgAl2O4 质量比为 1 ∶ 1时,制备的氮化硅陶瓷的综合物理性能最好。 根据该方案进行生产,经喷雾造粒、干压成型并无压烧结后生产的氮化硅陶瓷产品显气孔率为 0. 21% ,相对密度为 98. 10% ,抗弯强度为 598 MPa,维氏硬度为 15. 55 GPa。 氮化硅陶瓷的微观结构如图 10 所示,其晶粒主要以长柱状晶体的形式存在,长径比较大,晶粒之间有明显的交错和连接,显微结构比较均匀,样品的致密化程度较高,且断面有明显的晶粒拔出现象。

图 10 氮化硅陶瓷产品断面的 SEM 照片

3 结 论

(1)以 Y2O3 和 MgAl2O4 为烧结助剂体系,得到了氮化硅陶瓷的最佳烧结制度:温度为 1 600 ℃ ,保温时间为 4 h,烧结助剂含量为 12. 5% ,Y2O3 和 MgAl2O4 的质量比为 1 ∶ 1。

(2)经喷雾造粒、干压成型并无压烧结生产的氮化硅陶瓷产品显气孔率为 0. 21% ,相对密度为 98. 10% ,抗弯强度为 598 MPa,维氏硬度为 15. 55 GPa。

参 考 文 献

[1] HAMPSHIRE S. Silicon nitride ceramics: review of structure, processing and properties [ J]. Journal of Achievements in Materials and Manufacturing Engineering, 2007, 24(1): 43-50.

[2] DUAN R G, ROEBBEN G, VLEUGELS J, et al. Effect of TiX(X = C, N, O) additives on microstructure and properties of silicon nitride based ceramics[J]. Scripta Materialia, 2005, 53(6): 669-673.

[3] ZIEGLER G, HEINRICH J, WÖTTING G. Relationships between processing, microstructure and properties of dense and reaction-bonded silicon nitride[J]. Journal of Materials Science, 1987, 22(9): 3041-3086.

[4] 谢志鹏. 结构陶瓷[M]. 北京:清华大学出版社,2011:423-424.

[5] PYZIK A J, BEAMAN D R. Microstructure and properties of self-reinforced silicon nitride[J]. Journal of the American Ceramic Society, 1993,76(11): 2737-2744.

[6] MENG Q Y, ZHAO Z H, SUN Y Q, et al. Low temperature pressureless sintering of dense silicon nitride using BaO-Al2O3-SiO2 glass as sintering aid[J]. Ceramics International, 2017, 43(13): 10123-10129.

[7] DUAN Y S, ZHANG J X, LI X G, et al. Low temperature pressureless sintering of silicon nitride ceramics for circuit substrates in powder electronic devices[J]. Ceramics International, 2018, 44(4): 4375-4380.

[8] LEE S H. Densification, mass loss, and mechanical properties of low-temperature pressureless-sintered Si3N4 with LiYO2 additive: the effects of additive content and annealing[J]. International Journal of Applied Ceramic Technology, 2010, 7(6): 881-888.

[9] 张 勇,王富成,吴 鹏,等. 复合添加剂对氮化硅陶瓷致密化的影响[J]. 材料导报,2008,22(s3):363-365.

[10] 王 昕,田进涛. 先进陶瓷制备工艺[M]. 北京:化学工业出版社,2009:36-37.

[11] 刘 剑,谢志鹏,李志坚. 烧结温度对放电等离子烧结氮化硅陶瓷显微结构和力学性能的影响[J]. 硅酸盐学报,2016,44(3):403-407.

[12] SWAIN M V. 陶瓷的结构与性能[M]. 郭景坤译. 北京:科学出版社,1998.

[13] HOTTA M, SHINOURA T, ENOMOTO N, et al. Spark plasma sintering of nanosized amorphous silicon nitride powder with a small amount of sintering additive[J]. Journal of the American Ceramic Society, 2010, 93(6): 1544-1546.

[14] TATARKO P, LOJANOVÁ Š, DUSZA J, et al. Influence of various rare-earth oxide additives on microstructure and mechanical properties of silicon nitride based nanocomposites[J]. Materials Science and Engineering: A, 2010, 527(18 / 19): 4771-4778.

[15] 陈 力,冯 坚,李永清,等. 烧结助剂对自增韧 Si3N4 陶瓷显微结构和性能的影响[J]. 硅酸盐学报,2003,31(4):382-385.

[16] 樊 磊. 氮(氧)化硅陶瓷的低温制备及晶间相控制[D]. 西安:西安交通大学,2013.

[17] 王 磊. Si3N4 基陶瓷导弹天线罩材料的研究[D]. 济南:山东大学,2005.

[18] CARLE V, SCHAEFER U, TAEFFNER U, et al. Ceramography of high performance ceramics: description of materials, preparation, etching techniques, and description of microstructure[J]. Praktische Metallographie, 1991, 28(11): 592-610.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。