摘要:六硼化钇(YB6)高温下结构不稳定限制了其在超高温领域的应用,通过引入Yb元素,可形成高温稳定的(Y1-xYbx)B6固溶体。本文以(Y0.5Yb0.5)2O3和B4C为原料采用硼/碳热还原法制备了(Y0.5Yb0.5)B6粉体,通过无压烧结实现了陶瓷致密化,并结合密度泛函理论计算综合分析了材料的晶体结构、微观形貌和力学性能。结果表明,在1 650 ℃下热处理,B4C过量6.25%时合成的(Y0.5Yb0.5)B6粉体纯度最高。在2 000 ℃下无压烧结获得的(Y0.5Yb0.5)B6陶瓷致密度为95.80%,但晶粒尺寸偏大,可达(80.71±35.51) μm。通过两步烧结法所得陶瓷致密度、晶粒尺寸、硬度和断裂韧性分别为95.47%、(14.54±6.31) μm、(14.53±1.37) GPa和(2.81±0.34) MPa·m1/2。陶瓷断口处与典型的高损伤容限陶瓷Ti3SiC2、Hf3AlN的断口形貌十分类似,表明(Y0.5Yb0.5)B6具有良好的损伤容忍度,有望提高超高温陶瓷的韧性与延性。

关键词: 硼化钇, 超高温陶瓷, 硼/碳热还原法, 第一性原理计算, 损伤容忍度

0 引 言

四硼化钇(YB4 )和六硼化钇(YB6 )是两种常见的含钇硼化物,不仅具有熔点高、硬度高、化学稳定性好、电磁性能优异[1-4]等特点,还具有较低的脆性和良好的力学破坏容忍度,有望应用于超高温陶瓷领域,提高陶瓷材料的韧性与延性[5-7]。同时,与具有四方晶系结构的 YB4 相比,立方晶系结构的 YB6 陶瓷在变形过程中更容易形成位错,材料的延性更好[8]。此外,稀土六硼化物还具有功函数低、电导率高、发射电流密度大、抗热辐射性强等特点,是电子发射材料、热电材料和超导材料领域的潜在候选材料[9]。因此,YB6 等稀土六硼化物应用前景非常广阔。但阳离子半径小的 YB6 高温下结构不稳定,在 1 700 ℃以上会分解成 YB4[10]。

近年来,国内外研究学者针对硼化物粉体的制备进行了大量的研究,开发了多种硼化物粉体的合成方法[11]。其中,硼/ 碳热还原法应用最为广泛。Li 等[12]采用放电等离子烧结(SPS)工艺,以 Y2O3 和 B4C 为原料合成了纯 YB4 粉体,产物中少量 Y2O3 、YBO3 等残留杂质可通过盐酸洗涤去除。Guo 等[13]以 Y2O3 和 B4C粉末为原料,在 1 650 ℃下热处理 2 h 成功合成了纯 YB4 相。KOVÁČOVÁ 等[10]研究了不同工艺路线对 YB4 粉体合成的影响,结果表明以 B4C 和 C 为还原剂的硼/ 碳热还原合成能得到纯净的 YB4 相,且没有副产物。然而,采用硼/ 碳热还原法无法获得纯相 YB6 ,所得粉体中存在大量 YB4 。王军等[14]以无水氯化钇(YCl3 )和硼氢化钠(NaBH4 )为原料,通过高温固相反应制备了 YB6 纳米粉体,但最终物相中含有 YBO3 副产物,需通过多次洗涤去除。除此之外,其他关于 YB6 粉体合成的报道较少。而另一种稀土元素镱(Yb)难以获得四硼化物 YbB4[15],但可形成高温结构稳定的六硼化物 YbB6 ,同时 YbB6 和 YB6 晶体结构相似且晶格参数相近,两者之间很容易形成固溶体。如果在 YB6 中引入 Yb 元素,则可形成(Y1-xYbx)B6 固溶体,利用 YbB6 的诱导作用,可促进六硼化物的形成并提高其高温稳定性[16]。同时,考虑到 YbB6 具有弱键合、低剪切模量和高抗热震性等特点[17],(Y1-xYbx)B6 固溶体将继承 YB6 与 YbB6 的优良特性,从而有望扩大稀土硼化物作为超高温结构材料在极端环境下的应用。

截至目前,关于纯相(Y1-xYbx)B6 粉体制备鲜有报道,本文以(Y0.5Yb0.5) B6为例,首先利用基于密度泛函理论的第一性原理计算,从理论上探究(Y0.5Yb0.5) B6 晶体的晶格参数和弹性性质,进而在实验中采用硼/ 碳热还原法合成(Y0.5Yb0.5) B6粉体,并通过无压烧结制备(Y0.5Yb0.5) B6陶瓷,同时分析评价粉体和陶瓷的物相组成、显微结构和力学性能。

1 实 验

1. 1 样品制备

1. 1. 1 原材料

采用的原材料有 Y2O3 (纯度 99. 99% ,麦克林试剂有限公司)、Y(NO3 )3·6H2O(纯度 99. 9% ,阿拉丁试剂有限公司)、Yb(NO3 )3·5H2O(纯度 99. 9% ,阿拉丁试剂有限公司)、尿素(纯度 99. 0% ,Himon 公司)、B4C(纯度 99. 5% ,粒径0. 5 μm,黑龙江省牡丹江市碳化硼厂)、聚乙烯醇 PVA(PVA-1788,醇解度87. 0% ~ 89. 0% ,麦克林试剂有限公司)。

1. 1. 2 (Y0.5Yb0.5)2O3 粉体的制备

采用一锅法制备了(Y0.5Yb0.5 )(OH)CO3 纳米粒子[18]。以 Y(NO3)3·6H2O(3. 75 mmoL)、Yb(NO3)3·5H2O(3. 75 mmoL)为 Y、Yb 源,尿素(15 g)为沉淀剂,溶解在去离子水中,溶液的总体积约为 500 mL。先将上述混合溶液在室温下磁力搅拌 2 h,然后在 90 ℃水浴中加热搅拌 3 h。将所得混悬液抽滤分离,依次用去离子水洗涤 3 次、乙醇洗涤 2 次后收集,并在 60 ℃烘箱中干燥 12 h,得到(Y0.5Yb0.5)(OH)CO3 。最后在空气气氛下将上述粉体在 800 ℃以 2 ℃ / min 的升温速率焙烧 4 h,然后自然冷却到室温,得到(Y0.5Yb0.5)2O3 固溶体粉体。

1. 1. 3 (Y0.5Yb0.5)B6 粉体的制备

采用硼/ 碳热还原法制备(Y0.5Yb0.5)B6 粉体。 反应方程式如式(1)所示[9]

(Y0.5Yb0.5)2O3 (s) + 3B4C(s)==2(0.5Yb0.5)B6 (s) + 3CO(g) (1)

首先,将上述合成的(Y0.5Yb0.5)2O3 固溶体与 B4C 分别按照化学计量比和 B4C 过量 2. 50% 、3. 75% 、5. 00% 、6. 25% 、7. 25% 、8. 75% 、10. 00% 比例混合,以乙醇为球磨介质,氮化硅陶瓷球为磨球,100 r/ min 的转速球磨24 h。将球磨后的粉末置于 60 ℃烘箱中干燥 6 h。随后在 20 MPa 的压力下将混合均匀的粉末预压成块,并置于石墨坩埚中进行真空热处理。反应温度为 1 500 ℃ 、1 550 ℃ 和 1 650 ℃ ,保温时间为 2 ~ 4h[13],将热处理后的产物研磨破碎获得(Y0.5Yb0.5)B6 粉体。

同时,本研究按照式(2)合成 YB6 ,作为对照实验[9]。即将 Y2O3 与 B4C 按照化学计量比混合均匀,并于1 650 ℃真空热处理 2 h,获得 YB6 粉体。

Y2O3 (s) + 3B4C(s)==2YB6 (s) + 3CO(g) (2)

1. 1. 4 (Y0.5Yb0.5)B6 陶瓷的制备

在(Y0.5Yb0.5)B6 粉体中加入质量分数为 1% 的 PVA 黏结剂,混合均匀后在 80 ℃下干燥 12 h,过 300 目(48 μm)筛。随后,将粉体在 200 MPa 的压力下压制成型得到 ϕ10 mm × 5 mm 的圆片坯体,并将其置于石墨坩埚内进行真空无压烧结。烧结方法采用一步烧结和两步烧结两种方法,即在 1 900 ℃ 或 2 000 ℃ 保温 2 h或 3 h 完成一步烧结,先将温度升至 2 000 ℃保温 5 min,后降温至 1 900 ℃并保温 2 h 完成两步烧结[19]。

1. 2 表征与性能测试

利用 X 射线衍射仪(XRD, D/ max2200PC, Japan)对所制备的样品进行物相组成分析,测试角度范围为20° ~ 90°,扫描速度为 6 (°) / min,步长为 0. 02°。

采用 FullProf 软件对 XRD 图谱进行 Rietveld 精修获得晶胞参数,XRD 的扫描速度为 1 (°) / min。

采用配备 X 射线能谱仪(EDS, Elect Super, TÜV Rheinland, USA)的扫描电子显微镜( SEM, SU8100,Hitachi, Japan)表征样品的微观结构和化学成分。将烧结体表面抛光后,用氢氟酸和盐酸的混合腐蚀液对样品进行酸腐蚀,以便于观察材料中的晶粒形貌。用 Nano Measurer 软件(Version 1. 2, Fudan University,China)测量粉体粒径和晶粒尺寸,测量颗粒数量大于 100 个。

采用阿基米德排水法测量陶瓷烧结体的密度和开气孔率。

烧结体表面抛光后,利用显微维氏硬度仪(DHV-1000Z, China) 测定材料的维氏硬度 Hv 和断裂韧性KIC ,载荷为 9. 8 N,保持时间为 10 s,每种试样测试 8 个点取平均值。断裂韧性计算公式如式(3)所示[20]。

式中:H 为材料的硬度,GPa;a 为压痕对角线半长,mm;l 为压痕裂纹长度,mm;c = l + a,mm。

2 计算方法

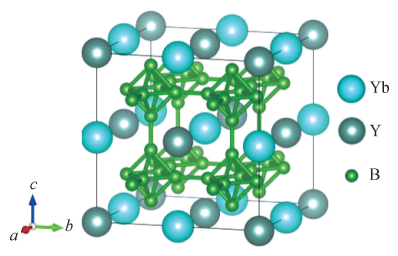

(Y0.5Yb0.5)B6 晶体与 YB6 晶体结构相似,属于CaB6 型立方晶系,空间群为 Pm3m,群号为 221。在晶胞内部,金属原子占据中心点位,六个体积较小的 B 原子形成一个正八面体并占据晶格顶点位置,而相邻晶胞中的八面体则由最近的角 B 原子沿三个主轴方向连接,形成三维 B6 八面体网络。本研究在 YB6 晶体结构原胞的基矢 a、b、c 方向上分别扩展一个单元,建立了一个 2 × 2 × 2 的超晶胞结构模型,随机掺入 Yb,Yb 取代 Y,且掺杂比例 Yb ∶ Y 为 1 ∶ 1。如图 1 所示[5,17]。

图 1 (Y0.5Yb0.5)B6 的晶胞结构模型

采用 CASTEP 程序软件包[21],并使用广义梯度近似(GGA) 框架下的 Perdew-Burke-Ernzerhof( PBE)[22]公式进行密度泛函理论(DFT)计算。其中,电子与离子核间的相互作用采用投影缀加波(PAW)[23-24]赝势方法来描述,截断能为 450 eV。结构优化时选用的 k 点网络为 6 × 6 × 6。自洽场收敛标准为 10-8eV,几何优化收敛标准为 0. 3 eV/ nm。在弹性常数计算中采用 OTFG 赝势。

对于面心立方晶体,剪切弹性模量(G)和体积弹性模量(B)可由 Voigt-Reuss-Hill[25] 近似计算得到,如式(4) ~ (9)所示。

式中:GV 和 BV 是用 Voigt 近似方法得到的剪切弹性模量和体积弹性模量;GR 和 BR 是用 Reuss 近似方法得到的剪切弹性模量和体积弹性模量;c11 、c12和 c44是立方晶系的 3 个独立的弹性常数。

由 G 和 B 可以得到杨氏模量(E)、泊松比(υ)和显微硬度(Hv),如式(10) ~ (12)所示。

3 结果与讨论

3. 1 (Y0.5Yb0.5)B6 晶体结构和力学性质计算

通过 DFT 计算可获得(Y0.5Yb0.5)B6 晶体的晶格参数、二阶弹性常数( c11 、c12 、c44 )、体积模量 B、剪切模量 G、杨氏模量 E、泊松比 υ 和显微硬度 Hv,具体数值列于表 1 中。表 1 中还列出了 YB6 和 YbB6 的相关数据。除二阶弹性常数 c11 以外, (Y0.5Yb0.5)B6 晶体的各项参数均介于 YB6 和 YbB6 之间[5,17]。虽然(Y0.5Yb0.5)B6 晶体的 c11偏低(420 GPa),但与 YbB6 的 c11 (422 GPa)十分接近。同时,(Y0.5Yb0.5)B6 的其他二阶弹性常数 c12 、c44也与 YbB6 更接近。这表明 Yb 元素对固溶体性质的影响大于元素 Y。

表 1 (Y0.5Yb0.5)B6 、YB6 和 YbB6 的晶格参数、二阶弹性常数、力学性能、Cauchy 压强、Pugh’s 模量比对比

弹性常数描述了晶体对外加应变响应的刚度。可以看到,c11远高于其他弹性常数,表明(Y0.5Yb0.5)B6的弹性刚度存在着各向异性。在立方晶体中,可用 Zener 比(A)来衡量其剪切各向异性的强弱。A 的计算公式为[7]

Zener 比(A)越低,表明该物质的剪切各向异性越强。经计算,(Y0.5Yb0.5)B6 的剪切各向异性因子为0. 18,表明(Y0.5Yb0.5)B6 有明显的剪切各向异性。

表 1 中还给出了三种化合物的 Cauchy 压强 c12 - c44 和 Pugh’ s 模量比 G/B。Cauchy 压强 c12 - c44 和Pugh’s 模量比 G/B 可用来区分本征延性材料和脆性材料[26,27]。正的 Cauchy 压强和较低的 Pugh’ s 模量比(G/B < 0. 571)是本征延性材料的判据。其中,(Y0.5Yb0.5)B6 的 Cauchy 压强 c12 - c44为 - 22 GPa,Pugh’ s 模量比 G/B 为 0. 520,表明(Y0.5Yb0.5)B6 与 YbB6 的弹性性质类似,是一种抗剪切变形能力较低的陶瓷,但不是本征延性陶瓷[17]。

3. 2 (Y0.5Yb0.5)B6 粉体的合成与特征

3. 2. 1 (Y0.5Yb0.5)2O3 粉体的物相和形貌分析

一锅法结合原位煅烧法所合成的(Y0.5Yb0.5)2O3 粉体的 XRD 谱如图 2( a) 所示。物相组成与编号为PDF#87-2371((Y0.5Yb0.5)2O3 )的标准卡片相吻合,没有检测到其他晶相,表明所得粉体为单相(Y0.5Yb0.5)2O3固溶体[28]。图 2(b) 为(Y0.5Yb0.5)2O3 粉体的 SEM 照片。该粉体为球形颗粒且无明显团聚,平均直径为(300 ± 37) nm。图 2(c)的 EDS 能谱点分析表明,粉体颗粒中可检测到配方设计中的所有元素,即 Yb、Y 和O 元素,且 Yb 和 Y 的摩尔比接近 1 ∶ 1。 进一步说明粉体为单相(Y0.5Yb0.5)2O3 固溶体。

图 2 (Y0.5Yb0.5)2O3 粉体的成分分析及微观形貌

3. 2. 2 (Y0.5Yb0.5)B6 粉体的物相和形貌分析

为了比较元素 Yb 掺杂对 YB6 合成的影响,本研究同样采用碳/ 硼热还原法制备了 YB6 。在 1 650 ℃保温 2 h 合成的 YB6 和(Y0.5Yb0.5)B6 的 XRD 谱如图 3所示。其中,原料配比均满足化学计量比关系。未掺杂元素 Yb 时,碳/ 硼热还原法制备的样品中物相主要为 YB6 和 YB4 ,且 YB4 的衍射峰强度很强。当引入元素 Yb 后,所得粉体中 YB4 的衍射峰明显减弱,六硼化物(MB6 )的含量明显升高。因此,引入元素 Yb 可促进六硼化物的形成并提高其高温结构稳定性。但粉体中依然存在部分 YB4 ,可能原因是(Y0.5Yb0.5)2O3 在空气中容易吸潮并转化为(Y0.5Yb0.5) (OH)3 ,在热处理过程中部分 B4C 与水汽反应形成 B2O3 ,在高温下 B2O3易挥发导致反应中硼源不足,进而形成 YB4 ,如反应(14) ~ (16)所示[12,29-31]。

2(Y0.5Yb0.5)(OH)3 (s)== (Y0.5Yb0.5)2O3 (s) + 3H2O(g) (14)

7H2O(g) + B4C(s)==2B2O3 (l) + CO(g) + 7H2 (g) (15)

B2O3 (l)== B2O3 (g) (16)

图 3 碳/ 硼热还原法制备的 YB6 和(Y0.5Yb0.5)B6 的 XRD 谱

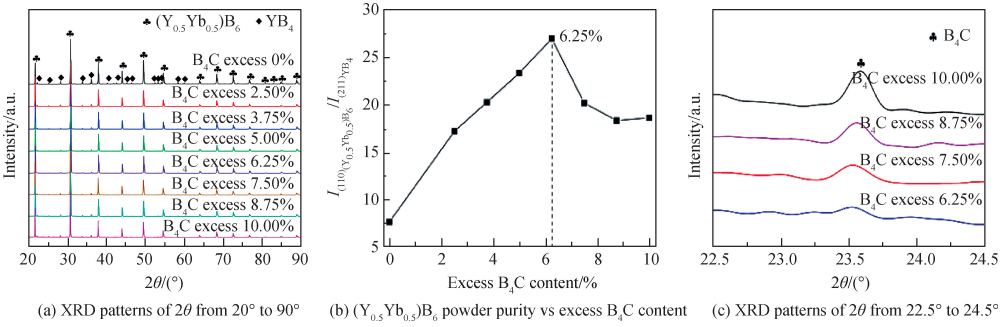

为了降低粉体中 YB4 的含量,本实验引入过量的 B4C 补充硼源。B4C 的过量比例分别为 2. 50% 、3. 75% 、5. 00% 、6. 25% 、7. 50% 、8. 75% 、10. 00% 。图 4(a)为 B4C 过量不同比例时合成的(Y0.5Yb0.5)B6 粉体的 XRD 谱。可以看出,随着 B4C 含量的增加,产物中 YB4 的衍射峰有所减弱,说明在 1 650 ℃过量的 B4C可以补充硼源,进一步促进(Y0.5Yb0.5)B6 的形成。图 4(b)为不同粉体中(Y0.5Yb0.5)B6 与 YB4 最强衍射峰强度比值(I(110) (Y0.5Yb0.5)B6/ I(211) YB4)随 B4C 含量的变化关系图。其中,I(110) (Y0.5Yb0.5)B6/ I(211) YB4的值越大,表明粉体中 YB4 的含量越低,粉体的纯度越高。当 B4C 过量 6. 25% 时,(Y0.5Yb0.5)B6 与 YB4 的最强峰比值达到最大(27. 01),此时 YB4 的衍射峰强度最弱。继续提高 B4C 含量,YB4 衍射峰强度没有继续减弱。同时,当B4C 过量含量大于 6. 25% 后,产物中存在未反应的 B4C,如图 4(c)所示。这说明 B4C 过量 6. 25% 为最佳比例,在此配比下,硼源得到充分补充且最终产物中没有 B4C 剩余,但仍然有少量 YB4 生成。该部分 YB4 的生成可能与(Y0.5Yb0.5)B6 的高温稳定性有关,在较高温度下生成的(Y0.5Yb0.5)B6 发生分解形成 YB4 (YB6 在1 700 ℃即可分解成 YB4 )。

图 4 B4C 过量程度对(Y0.5Yb0.5)B6 合成的影响

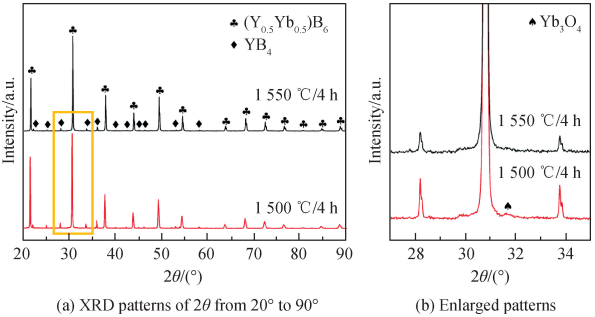

因此,为了验证以上分析,本研究基于以上最佳配比,进一步降低反应温度,探讨反应温度和保温时间对(Y0.5Yb0.5)B6 粉体纯度的影响。将混合原料分别在 1 500 ℃ 保温 4 h,1 550 ℃ 保温 2 h,1 550 ℃ 保温 3 h,1 550 ℃保温 4 h 条件下进行真空热处理。图 5 为 1 500 ℃和 1 550 ℃热处理 4 h 所得(Y0.5Yb0.5)B6 粉体的XRD 谱,结果表明这两种条件下获得的粉体中依然存在 YB4 。同时由图谱局部放大图 5 ( b) 可知,1 500 ℃热处理 4 h 后产物中还存在少量氧化物,表明在此条件下反应尚未完全。其中,Yb3O4 相的存在源于真空热处理过程中,Yb 被部分还原为二价态[32]。升高反应温度至 1 550 ℃后,XRD 谱中氧化物的衍射峰消失,但与 1 650 ℃所得粉体相比,该粉体中(Y0.5Yb0.5)B6 与 YB4 的最强峰比值较低(18. 43),表明 YB4 含量较高。这可能与保温时间过长有关,导致(Y0.5Yb0.5)B6 分解较为明显。然而,在 1 550 ℃下将热处理时间缩短至 2 h 和 3 h 后,由 XRD 谱可知这两种条件下粉体中(Y0.5Yb0.5)B6 与 YB4 的最强峰比值仍然较低,分别为 13. 75 和 14. 16,如图 6 所示,这说明降低温度和缩短保温时间并不能进一步降低 YB4 的含量。因此,YB4 的产生不是来源于(Y0.5Yb0.5)B6 的分解,而是与(Y0.5Yb0.5)B6 同时生成。这可能是由于 YB4 的稳定性更高,进而在硼/ 碳热还原过程中不可避免地形成 YB4 。

图 5 B4C 过量 6. 25% 时混合原料在不同反应温度下所得粉体的 XRD 谱

图 6 B4C 过量 6. 25% 时混合原料在 1 550 ℃不同热处理时间下所得粉体的 XRD 谱

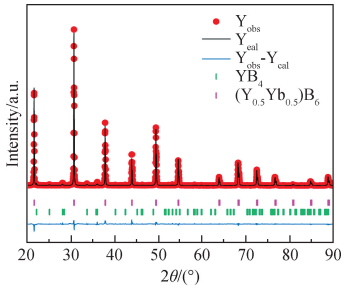

由以上分析可知,B4C 过量 6. 25% 时,1 650 ℃热处理 2 h 后所得粉体中(Y0.5Yb0.5)B6 纯度最高。图 7为该条件下所得粉体的 Rietveld 精修 XRD 谱。其中精修结果的 R 因子 Rp 和权重 R 因子 Rwp 值分别为6. 05% 和 8. 22% ,表明所得精修结果可信度较高。同时,由精修结果可知,合成的(Y0.5Yb0.5)B6 粉体的晶格参数为 0. 411 80 nm,实验结果和理论计算值高度吻合。(Y0.5Yb0.5)B6 和 YB4 的质量分数分别为 94. 60% 和5. 40% ,表明该方法获得的(Y0.5Yb0.5)B6粉体纯度较高。

图 7 (Y0.5Yb0.5)B6 粉体 Rietveld 精修 XRD 谱

图 8(a)和(b)为 1 550 ℃ 热处理 4 h 和 1 650 ℃ 热处理 2 h 后所得(Y0.5Yb0.5)B6粉体的微观形貌图。由图8(a)和8(b)可知所得粉体颗粒均呈不规则形状,1 550 ℃热处理4 h 后的晶粒尺寸偏大,二者的平均粒径分别为(1. 19 ± 0. 34) μm 和(0. 53 ± 0. 14) μm。 此外,1 650 ℃热处理 2 h 后的粉体颗粒间存在硬团聚现象,这是热处理温度较高,颗粒之间发生部分烧结所致。EDS 谱点分析结果表明粉体颗粒中 Y 和 Yb 元素的摩尔比接近 1 ∶ 1,如图 8(c)所示,该结果进一步说明所得粉体为(Y0.5Yb0.5)B6。

图 8 (Y0.5Yb0.5)B6 粉体的微观形貌及成分分析

3. 3 (Y0.5Yb0.5)B6 陶瓷的显微结构和力学性能

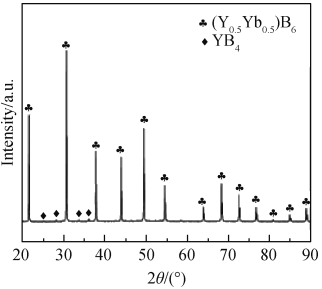

图 9 为 2 000 ℃无压烧结 2 h 后所得(Y0.5Yb0.5)B6陶瓷的 XRD 谱。结果显示,高温烧结前后物相组成没有明显变化,烧结体中主晶相依然是(Y0.5Yb0.5)B6 ,(Y0.5Yb0.5)B6 与 YB4 最强衍射峰强度比值为 33. 17,这表明陶瓷的纯度与粉体相当,(Y0.5Yb0.5)B6 在 2 000 ℃时结构稳定,没有发生明显分解。

图 9 (Y0.5Yb0.5)B6 陶瓷的 XRD 谱

由阿基米德排水法可得不同烧结工艺下(Y0.5Yb0.5)B6 陶瓷的密度和开气孔率,如表 2 所示。图 10 为不同烧结工艺下(Y0.5Yb0.5)B6 陶瓷抛光面腐蚀后的显微形貌。其中灰色区域和黑色区域分别为(Y0.5Yb0.5)B6晶粒和气孔。通过 ImageJ 图像处理软件统计 SEM 照片中黑色区域的面积百分含量可得烧结体中的总气孔率,结果列入表 2。由表 2 可知,在 2 000 ℃ 无压烧结 2 h 所得烧结体的致密度最高(95. 80% ),而在 1 900 ℃无压烧结 2 h 和 3 h 所得烧结体的致密度较低,分别为 94. 50% 和 95. 00% 。这表明提高烧结温度有利于陶瓷的进一步致密化。但烧结温度过高会导致晶界迁移速率较大,陶瓷晶粒生长明显,同时部分气孔无法及时排出形成闭气孔[33],如图 10(d)所示。采用一步烧结法在 2 000 ℃和 1 900 ℃热处理 2 h 后所得烧结体中的晶粒尺寸分别为(80. 71 ± 35. 51) μm 和(11. 75 ± 4. 50) μm,前者约为后者的7 倍。同时,在 1 900 ℃将烧结时间延长至 3 h 后,烧结体的致密度提高并不明显。因此,为了在不额外添加烧结助剂的情况下,同时提高致密度和抑制晶粒生长,本研究进一步采用两步烧结法制备(Y0.5Yb0.5)B6 陶瓷[19],即先将温度升至2 000 ℃保温5 min,后降温至1 900 ℃保温2 h 完成烧结。该方法所得烧结体的致密度和晶粒尺寸分别为 95. 47% 和(14. 54 ± 6. 31) μm,材料致密度较高且晶粒细小。

表 2 不同烧结条件下所得(Y0.5Yb0.5)B6 陶瓷的密度、开气孔率、总气孔率、相对密度及晶粒尺寸

图 10 不同烧结条件下所得(Y0.5Yb0.5)B6 陶瓷的微观形貌

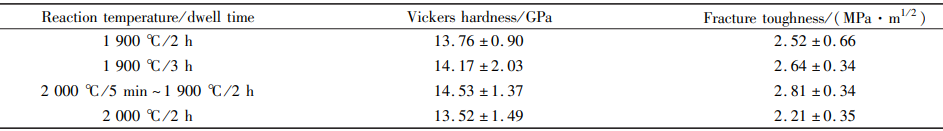

表 3 所示为不同烧结工艺下所得(Y0.5Yb0.5)B6 陶瓷的维氏硬度和断裂韧性。由表 3 可知,致密度越高、晶粒尺寸越小,材料的硬度和断裂韧性越高。两步烧结法所得烧结体的硬度和断裂韧性最高,分别为(14. 53 ± 1. 37) GPa 和(2. 81 ± 0. 34) MPa·m1/2。气孔率较低、晶粒细小时,阻碍变形扩展的晶界增多,材料硬度提高[34]。同时,由材料的裂纹扩展路径可知,两步烧结法获得的陶瓷晶粒尺寸较小,裂纹在晶界或气孔处容易发生偏转,从而消耗断裂能提高材料断裂韧性,如图 11(a)所示。而在 2 000 ℃ 一步烧结所得的陶瓷晶粒粗大,裂纹扩展过程中穿过的晶粒较少,没有明显的裂纹偏转等现象,导致断裂韧性较低,如图 11(c)所示。此外,陶瓷的断口形貌显示材料的断裂方式均为穿晶断裂,断口处均出现了高低不平的阶梯状条纹,如图 11(b)和(d)所示。这种层状断口结构与典型的高损伤容限陶瓷 Ti3SiC2[35]、Hf3AlN[36]的断口形貌十分类似,这表明(YY0.5Yb0.5)B6 陶瓷具有良好的抗破坏容忍性。

表 3 晶粒大小对(Y0.5Yb0.5)B6 陶瓷的维氏硬度和断裂韧性的影响

图 11 (Y0.5Yb0.5)B6 陶瓷裂纹扩展和断口面的 SEM 照片(注:箭头指向裂纹偏转处)

4 结 论

(1)通过理论计算分析,(Y0.5Yb0.5)B6 的弹性刚度存在着各向异性,Zener 比 A 的值为 0. 18,表明其具有巨大的剪切各向异性。(Y0.5Yb0.5)B6 的 Cauchy 压强 c12 - c44为 - 22 GPa,Pugh’s 模量比 G / B 为 0. 520,表明(Y0.5Yb0.5)B6 是一种抗剪切变形能力较低的陶瓷。

(2)采用硼/ 碳热还原法制备了(Y0.5Yb0.5)B6 粉体,结果表明,在 B4C 过量 6. 25% 、1 650 ℃热处理 2 h 的条件下制备出的(Y0.5Yb0.5)B6 粉体纯度最高,约为 94. 60% ,平均粒径为(0. 53 ± 0. 14) μm。且(Y0.5Yb0.5)B6在 2 000 ℃下高温结构稳定。

(3)陶瓷致密化研究表明,在 2 000 ℃无压烧结获得的(Y0.5Yb0.5)B6 陶瓷致密度可达 95. 80% ,但陶瓷晶粒粗大,尺寸可达(80. 71 ± 35. 51) μm。而两步烧结法(温度升高至2 000 ℃保温5 min 后降温至1 900 ℃保温 2 h)获得的(Y0.5Yb0.5)B6 陶瓷致密度较高(95. 47% ),陶瓷晶粒细小,平均粒径为(14. 54 ± 6. 31) μm。

(4)力学测试结果表明,两步烧结法所得(Y0.5Yb0.5)B6 陶瓷的维氏硬度和断裂韧性最高,分别为(14. 53 ± 1. 37) GPa 和(2. 81 ± 0. 34) MPa·m1/2。同时,陶瓷断口呈阶梯状条纹结构,表明材料具有良好的力学损伤容限,有望应用于超高温陶瓷领域,提高陶瓷材料的韧性与延性。

参考文献:略

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。