摘要:碳化硅陶瓷在磨削加工中极易产生崩碎损伤,在碳化硅陶瓷磨削层实时涂覆增韧剂是降低崩碎损伤的新方法。 以 E51 双酚 A 型环氧树脂、无水乙醇、651 型低相对分子质量聚酰胺树脂和 1,8-二氮杂二环十一碳-7-烯(DBU)为主要成分制备了一种增韧剂,通过测量增韧剂在碳化硅陶瓷表层的接触角、浸润深度与固化时间,探究了增韧剂各组分的添加量与碳化硅陶瓷表面粗糙度对增韧剂润湿性能与固化速率的影响规律,优化出一种润湿性能好、固化速率快的增韧剂。 结果表明:增韧剂的最佳质量配比为 m(E51 双酚 A 型环氧树脂) ∶ m(无水乙醇) ∶m(651 型低相对分子质量聚酰胺树脂) ∶ m(DBU) = 1 ∶ 0. 9 ∶ 0. 5 ∶ 0. 02,该增韧剂在碳化硅陶瓷表层的浸润时间约为160 s,浸润深度约为 40 μm,可使碳化硅陶瓷的表层硬度降低约 25% ;增韧剂的润湿性能随着溶剂的增加或碳化硅表面粗糙度的增大而提高,促进剂添加量的改变对增韧剂的润湿性能几乎无影响;增韧剂的固化速率随溶剂的增加而降低,随促进剂的增加而提高,但当促进剂达到饱和时,固化速率不再提高。

关键词:碳化硅陶瓷; 崩碎损伤; 环氧树脂; 增韧剂; 配制工艺; 性能表征

0 引 言

碳化硅陶瓷等硬脆材料由于其优异性能日益受到工程技术人员的青睐,但其高硬度、高脆性也使其在磨削加工中极易产生崩碎损伤,成为束缚其在航空、航天、汽车、军工等领域广泛应用的瓶颈。 当前,抑制碳化硅陶瓷在磨削加工中产生崩碎损伤的方法主要有磨削参数控制法[1-4]、辅助加热控制法[5-7]、辅助支撑控制法[8,9],这些方法可有效减轻碳化硅陶瓷等硬脆材料在磨削过程中的崩碎损伤程度,提高加工品质,但这些方法均是从材料去除机理的角度通过控制工艺参数来实现的,对磨削过程中材料表层的断裂强度关注较少。

事实上,硬脆材料的失效往往始于材料表面或近表面处的缺陷,其表层断裂强度是影响崩碎损伤产生的关键因素。 在磨削加工中,通过在硬脆材料表层实时涂覆增韧剂,将增韧剂填充到硬脆材料表层的微裂纹与微孔隙中,使其作为一种能量吸收组元在外加载荷的作用下通过塑性变形吸收能量,降低裂纹尖端的应力强度因子,增强材料自身抵抗裂纹扩展的能力,是从源头上减轻甚至消除崩碎损伤的方法。 因此,制备一种润湿性能好、固化速率快的增韧剂对降低碳化硅陶瓷等硬脆材料在磨削加工中的崩碎损伤具有重要意义。

已有的研究表明,填充陶瓷表层裂纹与孔隙,可显著提升陶瓷的表层韧性,降低其崩碎损伤程度。 如西北工业大学张立同院士[10]在碳化硅陶瓷基复合表面引入自愈合组元,发现自愈合组元可与环境介质发生反应生成一种玻璃相填封剂,渗入陶瓷表层裂纹与孔隙后可以提高陶瓷材料的表层韧性。 田欣利等[11]通过在玻璃陶瓷边缘包覆环氧树脂的方式有效减轻了其崩碎损伤程度。 研究人员发现填充材料表层裂纹与孔隙对降低硬脆材料的崩碎损伤有一定作用,但未对填封孔隙的试剂与其作用机理做进一步的研究。 当前,使用试

剂填封材料表层裂纹与孔隙的研究常见于微弧氧化陶瓷涂层、铝合金氧化层等封孔处理工艺中。 长安大学的樊轩虎[12]将环氧树脂、丙酮与固化剂按照一定比例混合,采用刷涂的方式对铝合金微弧氧化层进行封孔处理,取得了良好的封孔效果。 东南大学韩林元等[13] 使用聚酸乳对微弧氧化镁合金丝材进行封孔处理,提高了丝材的抗腐蚀性能。 封孔剂具有优良的渗透性,但其在常温下的固化时间通常长达 24 ~ 48 h,研究人员通过添加促进剂或辅助加热的方式提高了封孔剂的固化速率。 王学生等[14] 采用凝胶-溶胶法制备了硅铝复合硅氧烷封孔剂,将封孔剂在 60 ℃的环境中保温 30 min,缓慢升温至 120 ℃ 后再保温 30 min 即可完成固化,极大缩短了固化时间。 四川大学马金鑫等[15] 在 E51 环氧树脂与 T35 多元硫醇的固化体系中加入 3%(摩尔分数)的 1,8-二氮杂二环十一碳-7-烯(DBU)促进剂,发现 DBU 可以极大加快固化速率。 因此,所配制的陶瓷表面增韧剂应由有机树脂、溶剂、固化剂与促进剂四部分组成,通过优化各组分的添加量,使得增韧剂在满足润湿性能的基础上,有较快的固化速率。

增韧剂渗入材料表层微裂纹与微孔隙的程度不仅取决于试剂的种类与配比,而且与材料表面特性(材料种类、表面粗糙度)有关。 本文选取了制备增韧剂的主要材料,通过改变各组分的添加量,研究了增韧剂的组分比例与碳化硅陶瓷表面粗糙度对润湿效果的影响,制备出一种用于碳化硅陶瓷磨削加工中的表层增韧剂,以期降低碳化硅陶瓷在加工中的崩碎损伤。

1 实 验

1. 1 增韧剂材料的选取

有机树脂为 E51 双酚 A 型环氧树脂,环氧值为 0. 51 eq / 100 g,北京香山联合助剂厂;固化剂为 651 型低相对分子质量聚酰胺树脂,胺值为 380 mg / KOH / g,单个聚酰胺树脂分子中(—CH2CH2—)的重复数为 2,北京香山联合助剂厂;溶剂为无水乙醇,阿拉丁试剂(上海)有限公司;促进剂为 1,8-二氮杂二环十一碳-7-烯,阿拉丁试剂(上海)有限公司。

1. 2 陶瓷材料

选用表面粗糙度(Ra)分别为 0. 1 μm、0. 2 μm、0. 8 μm 的热压烧结型碳化硅陶瓷,试样的大小为 60 mm × 15 mm × 10 mm,密度为 3. 179 g / cm³,抗弯强度为 527 MPa,硬度为 1 954 N/ mm-2。

1. 3 主要仪器及设备

接触角测量仪:PT-705B,东莞市普塞特检测设备有限公司。 显微维氏硬度仪:THV-1DP,北京时代四合科技有限公司。 高分辨率场发射扫描电子显微镜:Nova NanoSEM50,美国 FEI 公司。 恒温干燥箱:DZF6050,上海仪天科学仪器有限公司。

1. 4 增韧剂的制备

公式(1)为低相对分子质量聚酰胺树脂作为环氧树脂固化剂时的用量计算公式,通过环氧树脂环氧当量与聚酰胺树脂的胺当量计算出聚酰胺树脂的理论用量为环氧树脂质量的 50% ,因此在增韧剂的制备过程中,环氧树脂与聚酰胺树脂的质量比始终为 2 ∶ 1,增韧剂的配制中仅改变溶剂与促进剂的添加量[15]。

式中: fn 为系数,且 fn =n + 2/n - 1,其中 n 值为聚酰胺树脂中(—CH2CH2—) 的重复数减 1;Ev 为环氧值;A 为胺值。

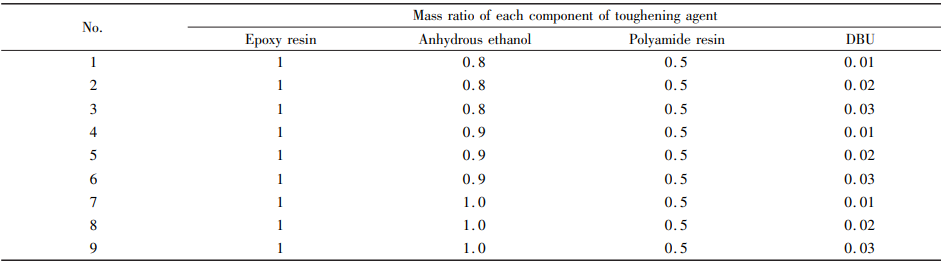

采用全因素试验法,依照表 1 所示增韧剂各组分之间的质量配比,将 E51 双酚 A 型环氧树脂、无水乙醇、651 型低相对分子质量聚酰胺树脂和 DBU 依次添加至烧杯中,使用玻璃棒进行搅拌。 为防止剧烈的化学反应,每一种组分混合均匀后再添加下一种,最后一种组分添加完成后,搅拌 20 min 后静置 5 min,可得到稳定分散的增韧剂。

表 1 增韧剂的配制质量比例

1. 5 试验方法

(1)静态接触角测量方法:按照 GB / T 30447—2013 方法测试。

(2)增韧剂浸润深度测试方法:在碳化硅陶瓷表面涂覆配制好的增韧剂,增韧剂浸润陶瓷表层 5 min 后,将陶瓷剖面喷金并使用扫描电子显微镜观测陶瓷剖面增韧剂的浸润深度。

(3)陶瓷表面微观形貌观测方法:在 SiC 陶瓷表面涂覆配制好的增韧剂,增韧剂浸润陶瓷 5 min 后,刮除陶瓷表层未浸渗的增韧剂,将陶瓷表层喷金并使用扫描电子显微镜观测涂覆增韧剂后碳化硅陶瓷的表面微观形貌。

(4)固化时间测试方法:将配制好的增韧剂置于直径 5 cm、高度 2 mm 的特制圆柱形器皿中,放置于真空干燥箱中在 75 ℃的环境温度下保温,搅拌器皿中的增韧剂,在搅拌过程中当发现增韧剂完全失去流动性时,记录历经时间为增韧剂的固化时间。

(5)硬度测试方法:按照 GB / T 37900—2019 方法测试。

2 结果与讨论

2. 1 不同配比增韧剂的接触角大小与变化规律

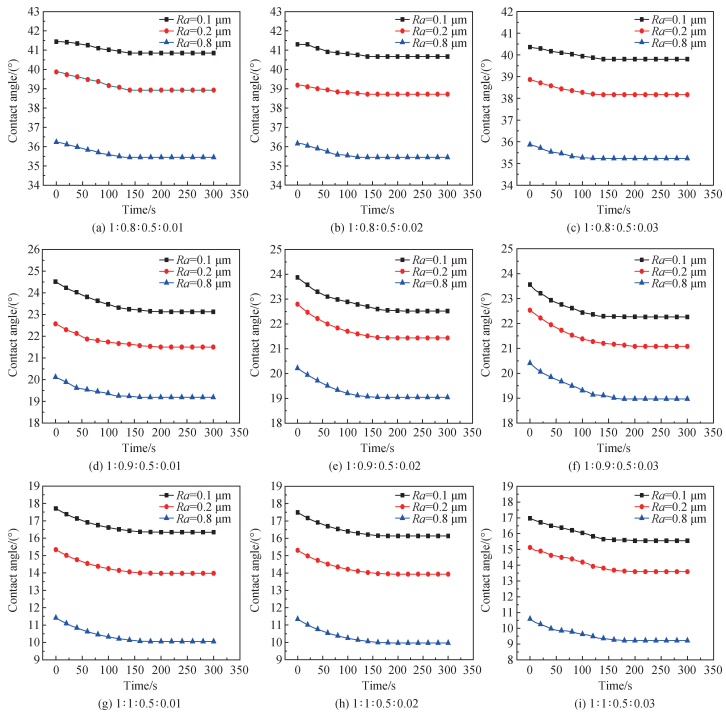

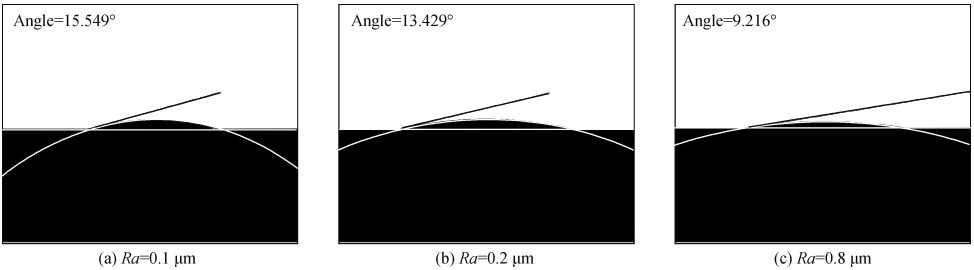

接触角的大小反映了增韧剂在碳化硅陶瓷表面的润湿性能,增韧剂的接触角越小其润湿性能越好[16]。 图 1 反映了不同配比的增韧剂在三种粗糙度碳化硅陶瓷表面接触角的变化过程。 图 2 为配制比例为 1 ∶ 1 ∶ 0. 5 ∶ 0. 03 的增韧剂在三种粗糙度碳化硅陶瓷表面的静态接触角。 由图 1 可知,在三种不同粗糙度的碳化硅陶瓷表面,配制比例为 1 ∶ 1 ∶ 0. 5 ∶ 0. 03 的增韧剂的静态接触角最小,该增韧剂在粗糙度为0. 1 μm、0. 2 μm、0. 8 μm 的 SiC 陶瓷表面的静态接触角分别为 15. 549°、13. 429°与 9. 216°,如图 2 所示。

图 1 不同配比的增韧剂在三种粗糙度碳化硅陶瓷表面的接触角变化过程

由图 1 可知,溶剂添加量的增加与碳化硅陶瓷表面粗糙度的升高均会引起接触角的显著降低,而促进剂的添加量基本不会引起接触角大小的改变。 如图 1(a)、(d)、(g)所示,对于表面粗糙度为 0. 8 μm 的碳化硅陶瓷试样,当增韧剂中溶剂的添加量为 0. 8、0. 9 与 1 时,静态接触角大小分别约为 35°、19°与 10°,溶剂添加量为 0. 8 与 0. 9 的增韧剂,静态接触角相差约 16°,溶剂添加量为 0. 9 与 1 的增韧剂,静态接触角相差约 9°,差值降低。 其他试验组也反映了相同的规律,这说明随着溶剂添加量的增加,增韧剂的润湿性显著提高。 这与固液气三相界面张力有关,溶剂的含量越高,增韧剂中环氧树脂与聚酰胺树脂分子越分散,分子间相互作用力减小,引起固液两相的界面张力 γsl与液气两相的表面张力 γlg降低,而固气两相的界面张力 γsg不变。 公式(2)所示的 Young 方程阐述了接触角大小与三相界面张力之间的关系[17],因此可以得出结论,随着增韧剂中溶剂添加量的增加,其接触角大小显著降低,增韧剂的润湿性显著提高。

r(γsg - γsl) = γlgcos θ (2)

式中:r 为固体实际表面积与光滑表面积之比;γsg为固气相间的界面张力;γsl为固液两相间的界面张力;γlg为液气两相间的界面张力;θ 为接触角。

图 2 配制比例为 1 ∶ 1 ∶ 0. 5 ∶ 0. 03 的增韧剂在三种粗糙度碳化硅陶瓷表面的静态接触角

如图1(i)所示,当溶剂添加量为1 时,增韧剂在0. 1 μm、0. 2 μm、0. 8 μm 粗糙度的碳化硅陶瓷表层的接触角大小分别为 15. 549°、13. 429°与 9. 216°,接触角随表面粗糙度的增加而明显减小。 其他试验组也表现出相似的规律,这表明同一种增韧剂更容易润湿粗糙度较高的碳化硅陶瓷表面。 这种现象与增韧剂液滴与碳化硅陶瓷表面接触的实际表面积有关,也与不同表面粗糙度碳化硅陶瓷表面的裂纹数与孔隙率有关。 固体表面越粗糙,增韧剂接触固体的实际表面积越大,固体实际表面积与光滑表面积之比 r 就越小,根据公式(2)可知,当 θ 小于 90°,表面粗糙导致接触角变小。 碳化硅表面粗糙度越高,其表层裂纹数与孔隙率越高,孔隙孔径也较大,使得增韧剂更容易浸润其中,因此接触角减小。 如图 1( a) ~ ( c)所示,在表面粗糙度为0. 8 μm 的碳化硅陶瓷表面,当增韧剂的溶剂添加量为 0. 8,促进剂的添加量为 0. 01、0. 02 和 0. 03 时,接触角大小分别为 35. 671°、35. 442°与 35. 231°,接触角的大小随促进剂添加量的增加基本没有变化,其他试验组也反映了相同的规律,这表明溶剂的添加量对增韧剂的润湿性能基本没有影响,这主要由于 DBU 的添加量过少,因此在之后浸润深度的测量试验中,仅考虑溶剂添加量的变化对试验结果的影响。

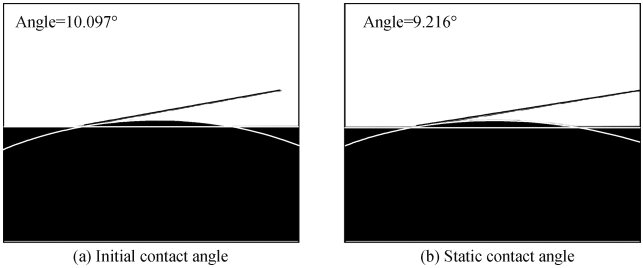

图 3 为配比为 1 ∶ 1 ∶ 0. 5 ∶ 0. 03 的增韧剂在粗糙度为 0. 8 μm 碳化硅陶瓷表面的初始接触角与静态接触角。 由图 3 可知,配比为 1 ∶ 1 ∶ 0. 5 ∶ 0. 03 的增韧剂在粗糙度为 0. 8 μm 碳化硅陶瓷表面的初始接触角10. 097°,静态接触角为 9. 216°,初始接触角至静态接触角的时间为 160 s。 液体接触固体表面后,接触角逐渐变小至静态接触角的过程,是液体浸润固体表层的过程,当接触角大小不再发生变化时,液体在固体表层浸润过程完成,接触角逐渐减小至静态接触角所用的时间为浸渗所需的时间。 由图 1 可知:在 0. 1 μm 粗糙度的碳化硅陶瓷表面,当溶剂添加量为 0. 8、0. 9 与 1 时,增韧剂的浸润时间分别为 140 s、160 s 与 160 s;在0. 2 μm 粗糙度的碳化硅陶瓷表面,当溶剂添加量为 0. 8、0. 9 与 1 时,增韧剂的浸润时间分别为 140 s、160 s 与 150 s;在 0. 8 μm 粗糙度的碳化硅陶瓷表面,当溶剂添加量为 0. 8、0. 9 与 1 时,增韧剂的浸润时间分别为 130 s、150 s 与 150 s。

图 3 配比为 1 ∶ 1 ∶ 0. 5 ∶ 0. 03 的增韧剂在粗糙度为 0. 8 μm 碳化硅陶瓷表面的初始接触角与静态接触角

2. 2 不同配比增韧剂的浸润深度与变化规律

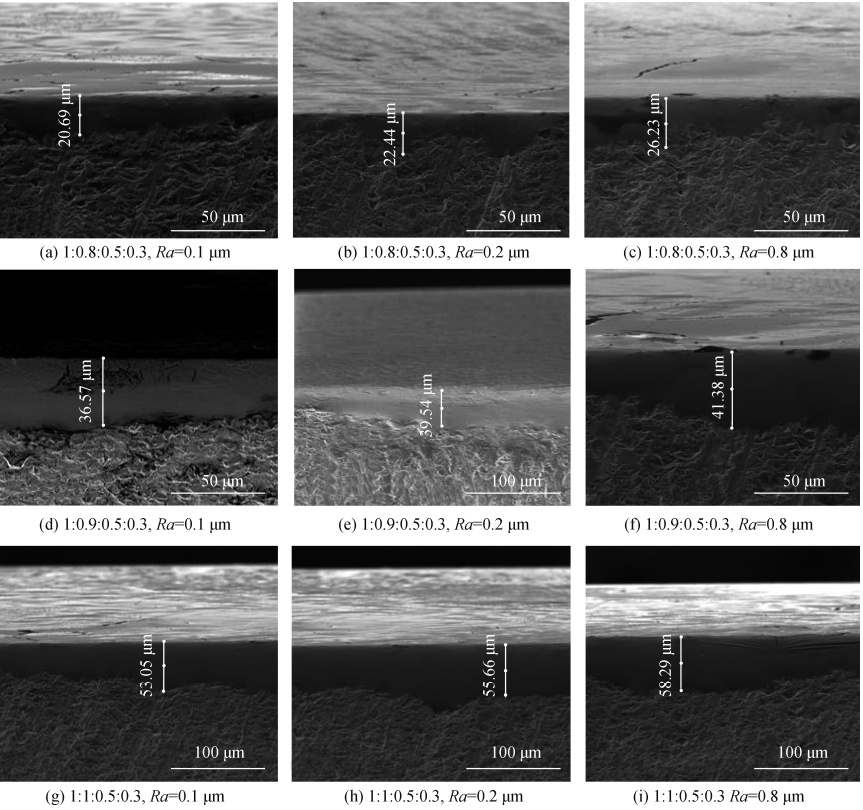

增韧剂在陶瓷表层的浸润深度越深,其渗入陶瓷表层的量就越大,在外加载荷的作用下作为能量吸收组元产生塑性变形时吸收的能量就越多,更有利于降低陶瓷在磨削加工中的崩碎损伤。 图 4 为不同配比增韧剂在三种粗糙度 SiC 陶瓷上的表层浸润深度,溶剂添加量为 0. 8 的增韧剂可分别渗入 0. 1 μm、0. 2 μm、0. 8 μm 的 SiC 陶瓷表层 20. 69 μm、22. 44 μm、26. 23 μm,在增韧剂配制比例不变的情况下,随着 SiC 陶瓷表面粗糙度的增加,增韧剂的浸润深度略有增加,但整体浸润深度区间并没有太大变化。 这主要与陶瓷表层孔隙的孔径大小有关,陶瓷表面粗糙度越大,其表层孔隙的直径会略大,使得增韧剂更易渗入其中,因此浸润得略深。 溶剂的添加量是影响增韧剂浸润深度的主要因素,释剂添加量为 0. 8 时浸润深度约在 20 ~ 30 μm 之间,溶剂添加量为 0. 9 时浸润深度约在 35 ~ 45 μm 之间,溶剂添加量为 1 时浸润深度约在 50 ~ 60 μm 之间,浸润深度随溶剂添加量的增加呈现增大的趋势。 增韧剂渗入陶瓷表层微裂纹与微孔隙的过程类似于毛细现象,公式(3)表明了传统毛细上升现象中液面上升高度与表面张力的关系[18-21]:即在液体可润湿管壁的前提下,毛细上升高度与表面张力成正比。

式中:h 为毛细上升高度;γ 为液体的表面张力;θ 为接触角角度;Δρ 为气液两相的密度差;g 为重力加速度;R 为毛细管半径。

很明显,增韧剂的润湿深度规律与传统的毛细上升现象规律不符,增韧剂的浸润深度表现出随表面张力与黏度的降低而增大,这与增韧剂的稀释度及其在碳化硅表层的浸润方式有关。 分析认为,增韧剂浸润陶瓷表层的过程应表现为三个阶段:第一个阶段为初始渗入阶段,弯曲液面两侧压力差(即增韧剂液滴内部压力与毛细管中气体内部压力差)为增韧剂渗入陶瓷孔隙的驱动力,增韧剂表面张力为增韧剂渗入陶瓷孔隙的阻力,在这个阶段中,增韧剂在驱动力的作用下开始渗入陶瓷表层裂纹与孔隙当中去;第二个阶段为持续渗入阶段,弯曲液面两侧的压力差与渗入陶瓷孔隙中的增韧剂所受重力为驱动力,增韧剂对毛细管内壁的黏附力为阻力,在这个阶段,增韧剂持续向孔隙的更深处渗入;第三个阶段为缓慢渗入阶段,在这个阶段中,气体因受到压缩其内部压力逐渐大于增韧剂液体的内部压力,渗入陶瓷孔隙中增韧剂所受的逐渐增大重力为驱动力,液面两侧逐渐增大的反向压力差与增韧剂对毛细管内壁的黏附力为阻力,当增韧剂所受的重力等于黏附力与液面两侧反向压力差之和时,增韧剂不再渗入陶瓷表层,浸润过程完成。 从增韧剂渗入陶瓷表层孔隙的动力学模型看,增韧剂与毛细管内壁的黏附力是增韧剂渗入陶瓷表层的主要阻力,因此随着溶剂添加量的增加,增韧剂的黏度降低,渗入陶瓷表层的增韧剂对陶瓷孔隙内壁的黏附力降低,因此增韧剂浸润得越深。

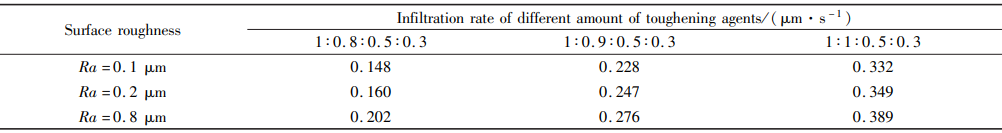

由图 1 所示的浸润时间与图 4 所示的浸润深度可计算出不同配比的增韧剂在三种粗糙度陶瓷表层的平均浸润速率,见表 2。 由表 2 可知,增韧剂的浸润速率随溶剂含量的增加而显著增大,随陶瓷表面粗糙度的增加而略有增大。 这是由于溶剂含量的增加会显著降低增韧剂的黏度,表面粗糙度越大的陶瓷其表层孔隙的半径会略大,均有利于增韧剂渗入陶瓷表层。

液体边界在毛细管中的浸润速率服从公式(4)所示的 Poisuelle 方程[17],Poisuelle 方程很好地解释了这一现象,即液体在毛细管中的浸润速率与黏度成反比,与孔径成正比。

式中:x 为液体边界在时间 t 内前进的距离;η 为液体的黏度;R 为毛细管的半径;Δp 为液体在毛细管前进的动力,即弯曲液面两侧的压力差。

图 4 不同配比的增韧剂在三种粗糙度 SiC 陶瓷上的表层浸润深度

表 2 不同配比的增韧剂在三种粗糙度陶瓷表层的平均浸润速率

2. 3 不同配比增韧剂的固化速率及影响规律

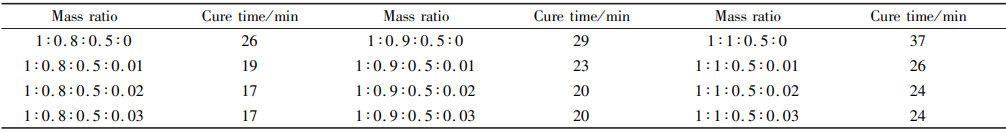

固化时间越短,增韧剂在短时间内就更容易达到凝胶状态,其性状更加黏稠,作为能量吸收组元产生塑性变形时吸收的能量就越多,因此在满足润湿性的条件下增韧剂的固化时间应尽量的短。 表 3 为不同配比增韧剂的固化时间(75 ℃ )。 由表 3 可知,在溶剂添加量为 0. 8 的条件下,当促进剂添加量为 0、0. 01、0. 02、0. 03 时,增韧剂的固化时间为 26 min、19 min、17 min、17 min,未添加促进剂增韧剂的固化时间明显长于添加促进剂的增韧剂,这是由于 DBU 作为一种有机合成反应促进剂,可以加快环氧树脂与聚酰胺树脂发生加成聚合反应,生成三维网络结构的固化物。 促进剂添加量为 0. 02 的增韧剂固化时间明显短于添加量为 0. 01的增韧剂,而促进剂添加量为 0. 03 的增韧剂固化时间与添加量为 0. 02 的增韧剂固化时间基本相同,这是因为 0. 02 添加量的促进剂已达到饱和使用量,因此当添加更多的促进剂时,对增韧剂的固化反应影响不大。在促进剂添加量为 0. 02 的条件下,当溶剂的添加量为 0. 8、0. 9、1 时,增韧剂的固化时间为 17 min、20 min、24 min,溶剂含量越多,固化时间越长,这是由于溶剂的含量越多,其挥发所需的时间越长,增韧剂的固化时间越长。

表 3 不同配比增韧剂的固化时间(75 ℃)

增韧剂的选取应综合考虑增韧剂的润湿性能、固化速率及碳化硅陶瓷的磨削加工深度,在满足润湿性能的基础上,选取固化时间较短的增韧剂。 陶瓷磨削加工中磨削深度一般为 10 ~ 35 μm。 苏州科技大学许陆昕等[22]在碳化硅陶瓷超声振动辅助精密磨削的研究中将磨削深度控制在 < 35 μm;南京航空航天大学的丁凯等[23]在研究磨削用量对超声辅助磨削碳化硅效果的影响时将磨削深度控制在 < 14 μm。 综上所述,选取配比为 1 ∶ 0. 9 ∶ 0. 5 ∶ 0. 02 的增韧剂作为碳化硅陶瓷的表面增韧剂,该增韧剂在粗糙度为 0. 1 μm、0. 2 μm 与0. 8 μm 碳化硅陶瓷表面的接触角分别为 22. 521°、21. 433°与 19. 040°,浸润深度约为 40 μm,浸润时间为160 s,在 75 ℃的环境温度中的固化时长为 20 min。

3 增韧剂性能表征

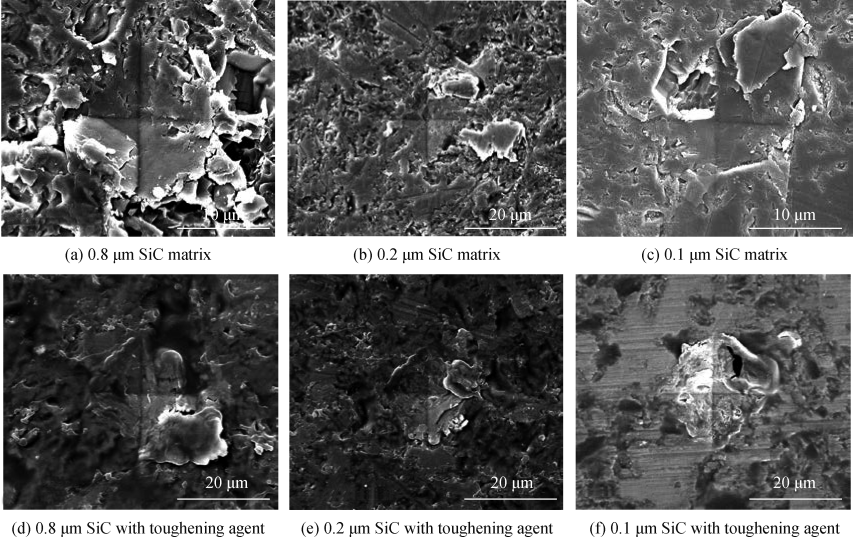

3. 1 涂覆增韧剂前后碳化硅表层微观形貌

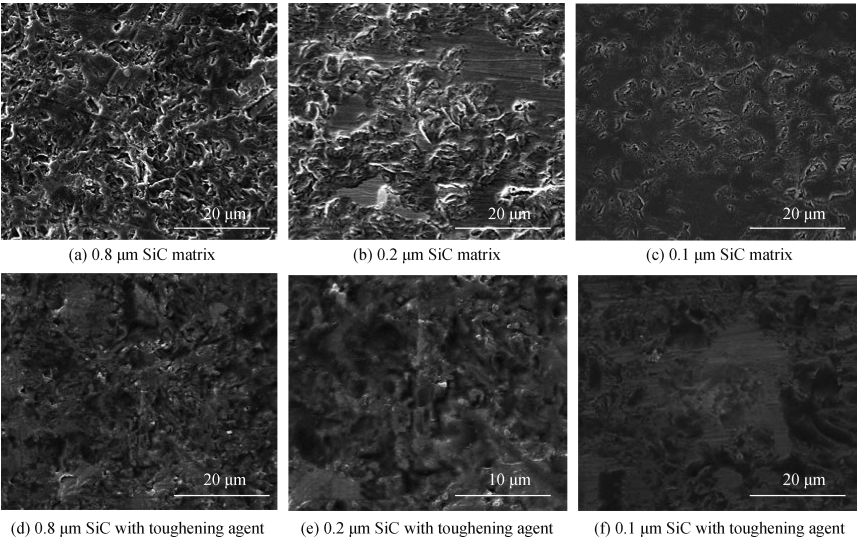

使用扫描电子显微镜观测了三种粗糙度碳化硅陶瓷在涂覆增韧剂前后的表层微观形貌,如图 5 所示。由图5 可知,配比为1∶ 0. 9∶ 0. 5∶ 0. 02 增韧剂的浸润效果良好,可浸润绝大多数裂纹与孔隙,但对于表面粗糙度为 0. 2 μm 与 0. 8 μm 的 SiC 陶瓷表层,有个别孔隙未被填封,这是因为陶瓷表层有的孔隙孔径过于细小,在表面张力的作用下,增韧剂有时无法渗入。

图 5 涂覆增韧剂前后不同粗糙度 SiC 陶瓷表层微观形貌

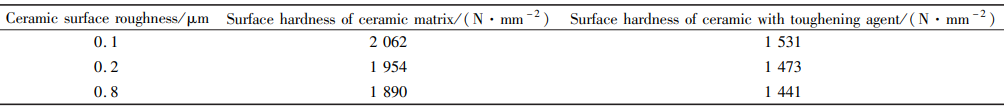

3. 2 涂覆增韧剂前后碳化硅表层的硬度

使用扫描电子显微镜观测了三种粗糙度碳化硅陶瓷在涂覆增韧剂前后表层维氏压痕形貌,如图 6 所示,测量压痕对角线长度,并通过公式(5)中维氏压痕硬度(HV)计算公式计算出对应的陶瓷表层硬度值:

式中:F 表示载荷;S 表示压痕表面积;α 表示压头相对面夹角;d 表示平均压痕对角线长度。

表 4 为增韧剂涂覆前后不同粗糙度 SiC 陶瓷表层维氏硬度值。 由表 4 可知,配比为 1 ∶ 0. 9 ∶ 0. 5 ∶ 0. 02 的增韧剂可使三种不同粗糙度碳化硅陶瓷表层硬度均下降 25% 左右。 增韧剂的使用显著降低了陶瓷表层硬度,这极大改善了陶瓷材料的表层力学性能,可以预测涂覆该增韧剂陶瓷在磨削加工中其崩碎损伤程度应会减小。

图 6 涂覆增韧剂前后三种粗糙度 SiC 陶瓷表层维氏压痕形貌

表 4 增韧剂涂覆前后不同粗糙度 SiC 陶瓷表层维氏硬度值

4 结 论

(1)本文制备出一种用于碳化硅陶瓷磨削加工中使用的表层增韧剂。 增韧剂的配制质量比为 m(E51双酚 A 型环氧树脂) ∶ m(无水乙醇) ∶ m(651 型低相对分子质量聚酰胺树脂) ∶ m(DBU) = 1 ∶ 0. 9 ∶ 0. 5 ∶ 0. 02,该增韧剂在碳化硅陶瓷表层的浸润深度约为 40 μm,浸润时间约为 160 s,在 75 ℃的环境温度中的固化时长为 20 min。

(2)增韧剂的润湿性能随溶剂添加量的增加而提高;增韧剂的固化速率随溶剂添加量的增加而降低,随促进剂添加量的增加而提高;碳化硅陶瓷表面粗糙度越大,增韧剂的润湿性能越好。

(3)涂覆增韧剂可使碳化硅陶瓷表层硬度下降约 25% ,改善了碳化硅陶瓷的表层力学性能,对降低碳化硅陶瓷磨削加工中的崩碎损伤具有重要意义。

参考文献:略

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。