摘 要:为制备低介电常数低损耗微波复合介质基板材料,采用压延工艺,以空心球陶瓷粉为填料制备了聚四氟乙烯(PTFE)基复合基板,系统研究了空心陶瓷粉含量对 PTFE基复合基板微观结构和综合性能的影响。结果表明,随空心球陶瓷粉含量的增加,PTFE基复合基板材料断面形貌出现空心球破碎的现象,相对密度逐渐降低,介电常数和介电损耗先降低后升高,吸水率逐渐升高,抗剥离强度呈现下降趋势。当空心球陶瓷粉质量分数为31.3%时,空心结构完整,PTFE基复合基板介质层的密度为1.302g/cm3;相对介电常数和介电损耗均最小,分别为1.9659和6.06×10-4;吸水率为0.2%,抗剥离强度为2.725N/mm。

关键词:聚四氟乙烯;空心球陶瓷粉;复合基板;介电性能;抗剥离强度

随着现代信息技术的快速发展,电子信号传输的频率越来越高,从3G、4G 逐渐向5G 和6G 方向发展。微波复合基板是电路中信号传输的重要载体,其性能优劣直接决定了微波信号传输的快慢和质量高低[1-3]。低介电常数的微波介质材料有利于微波信号的高速、低延迟、无损耗传输[4],是实现超高密度和超大规模集成电路多层互联的首选基础材料,被广泛应用在天线、雷达等关键领域。聚四氟乙烯(PTFE)是介电常数和介质损耗最低的树脂[5-6],其相对介电常数为2.1~2.2。但是由于PTFE的热膨胀系数(CTE)过高(109×10-6/℃),且强度较低,不适合直接应用于微波介质基板,而陶瓷粉填料具有极低的热膨胀系数并且可以作为补强材料弥补PTFE树脂的强度。因此在制备PTFE基介质基板过程中,陶瓷粉填料经常被引入以提高基板强度和尺寸热稳定性[7]。熔融二氧化硅陶瓷粉是PTFE基复合基板的常用填料,其热膨胀系 数 极 低 (约 0.5 ×10-6/℃)[8],相对介电常数(4.0)高于PTFE[9]。熔融二氧化硅填充PTFE基介质基板的相对介电常数在 2.4~2.9 之间[10-11]。若将PTFE基介质基板的相对介电常数降低至2.2以下,同时保持较低的介质损耗,将有助于高频信号的高速传输。为了制备得到低介电常数的介质材料,研究人员以空气作为第三相引入到复合材料当中,如多孔氧化硅[12]、介孔氧化硅[13]、环氧树脂/SiO2空心球纳米复合材料[14]等,成功将相对介电常数降低至2.0左右。然而,目前尚未发现有利用空心球陶瓷粉填充PTFE基低介电常数微波复合基板的报道。

本文以空心球Al6Si2O13陶瓷粉为填料,制备PTFE基复合基板材料,研究填料含量对PTFE基复合基板密度、介电性能、吸水率、抗剥离强度等性能的影响。

1 实验

1.1 试剂与仪器

本实验采用的PTFE分散料由美国杜邦公司生产(Teflon8A);空心球陶瓷粉由安徽鑫磊粉体公司生产;硅烷偶联剂为3-氨基丙基三乙氧基硅烷和苯基三甲氧基硅烷按照质量比1∶1复配而成,成型助剂为石油醚,上述试剂均由上海阿拉丁试剂公司提供;铜箔为厚度35μm的电解铜箔,由苏州福田公司生产。

1.2 实验过程

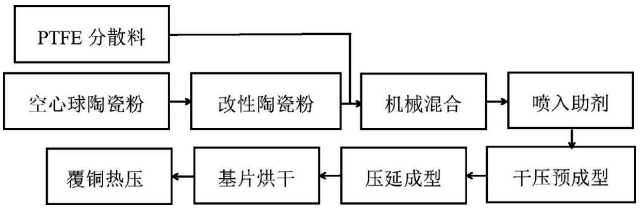

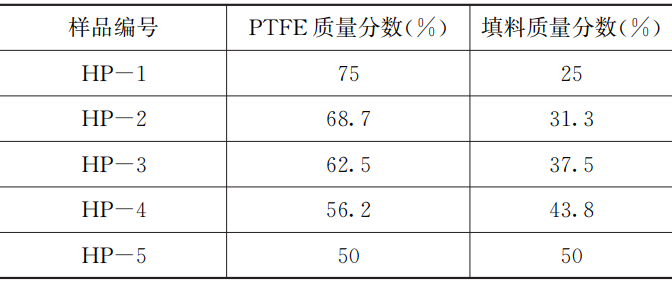

按照图1所示流程,首先利用硅烷偶联剂对空心球陶瓷粉进行表面改性,然后按照表1中的配比,利用锥形混料机(常州范信,型号 DSH0.3),将改性陶瓷粉、PTFE分散料以及一定量石油醚(质量为复合料总重量的20%)加入料腔,开启搅拌,等待机械混合均匀后,将物料取出,装入模具,用干压的方式进行预成型,制成一定厚度的片材。利用三辊压延机(青岛君林机械,型号XY-I230)将预成型得到的片材反复压延,直到成为厚度约0.25mm 的基片。将基片在210℃烘箱中烘干,在该过程中小分子有机物被排出。最后,将两张基片叠层,双面覆铜箔,在380℃,3.5MPa下热压,保温保压2h,得到相应的 PTFE基微波复合基板样品。

图1 空心球陶瓷粉填充PTFE基复合基板的制备流程图

表1 空心球陶瓷粉填充PTFE基复合基板制备配方表

1.3 测试与表征

空心球陶瓷粉和PTFE基复合基板材料的微观形貌由德国蔡司公司SUPPRA55VP场发射扫描电镜进行分析,样品在液氮保温10min后脆断,喷金后观察其横截面形貌。粉体的晶相采用荷兰帕纳科公司生产的X?pertPro型X射线衍射仪分析,试验条件为室温下CuKα(λ =0.15406nm),扫描范围为20°≤2θ ≤90°,步长为0.01671°。

基板介质层密度测试,需要先利用化学腐蚀的方法将PTFE基复合板材料双面的铜箔腐蚀去除,然后采用梅特勒密度天平测试,每种配方选取2个样品测试取平均值;采用美国 Agilent公司网络分析仪配合带状线测试夹具对样品在X波段(8~12GHz)的相对介电常数和介电损耗进行测试;基板的吸水率和抗剥离强度测试分别按照IPC-TM-650标准中第2.6.2.1条测试。

2 结果与讨论

2.1 微观形貌和物相

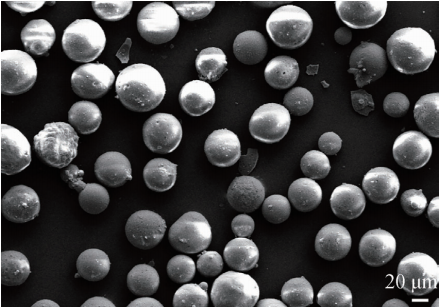

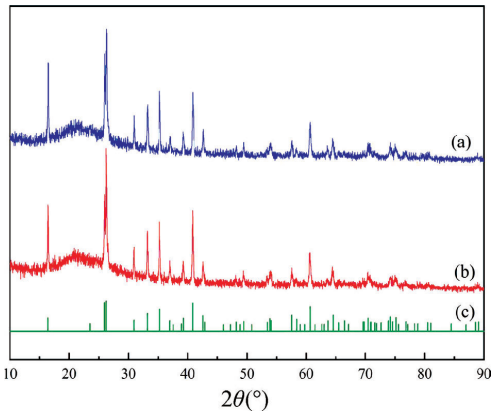

空心球陶瓷粉的微观形貌如图2所示,通过形貌观察,陶瓷粉的平均粒径在30~40μm,呈现完整的球形颗粒,分散性良好。图3(a)、(b)和(c)分别为空心球陶瓷粉表面改性处理前、处理后以及标准卡片(PDFNo.15-0776)的XRD图谱。空心球陶瓷粉在改性前后的物相结构相同,通过与标准图谱对比,各个衍射峰完全符合 Al6Si2O13的物相结构。

图2 空心球陶瓷粉的微观形貌图

图3 空心球陶瓷粉的X射线衍射分析图谱。(a)表面改性处理前;(b)表面改性处理后;(c)标准图谱PDFNo.15-0776

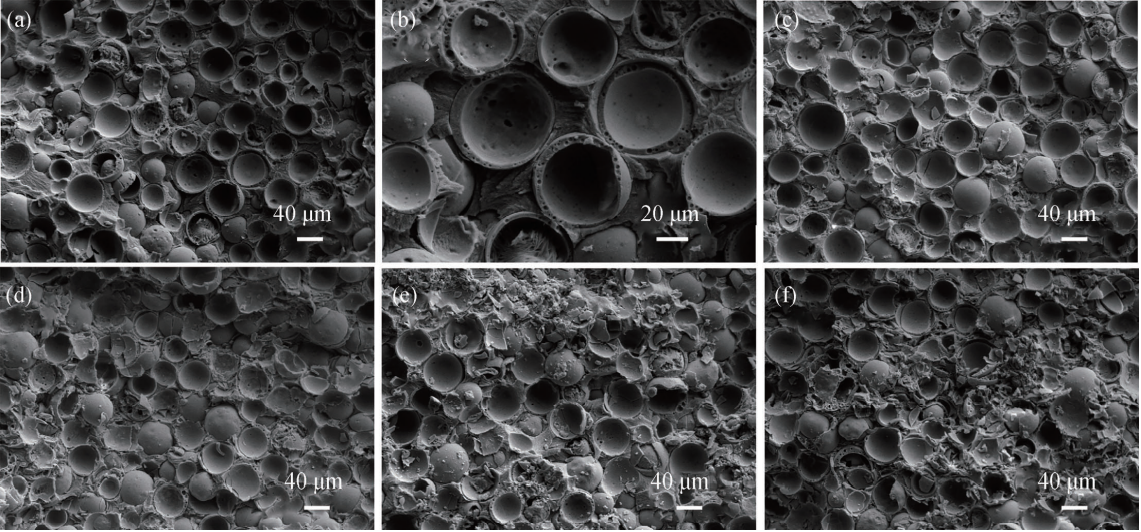

采用改性后的空心球陶瓷粉制备PTFE基复合基板材料,编号分别为 HP-1、HP-2、HP-3、HP4和 HP-5。样品断面微观形貌见图4所示。从微观形貌看,空心球陶瓷粉的外壁与PTFE基体之间结合性良好。图4(b)是图4(a)的局部放大图,可看出空心球的断面形貌,球体外径为30~40μm,空心球壁厚约5μm,壁上可见一些微米级孔洞。这样的微观结构给空心球陶瓷粉带来较高的气孔率,作为填料引入PTFE基复合材料时,有效地引入空气作为第三相, 降低复合材料的介电常数。当空心球陶瓷粉的含量为25%和31.3%时,空心结构完整;随着空心球陶瓷粉含量增大至质量分数43.8%和50%,复合基板材料断面的空心球陶瓷粉发生破裂。这是由于当空心球陶瓷粉含量提高时,PTFE基体的比例下降,大量陶瓷粉颗粒直接相互接触,在压延成型和覆铜热压的过程中,受到较大压力,从而导致部分空心球结构的坍塌。随空心球陶瓷粉含量增多,结构破坏的空心球比例增大,这将导致空气比例下降,不利于介电常数的降低。

图4 空心球陶瓷粉填充PTFE基复合基板材料脆断后的断面微观形貌图。

(a,b)HP-1;(c)HP-2;(d)HP-3;(e)HP-4;(f)HP-5

2.2 相对密度

根据混合法则,复合材料的理论密度与每种组分的理论密度及其体积分数有关,计算公式如式(1)。

式中:ρ0、ρ1、ρ2分别代表复合材料、组分1和组分2的理论密度;ω1和ω2分别代表组分1和组分2的质量分数。

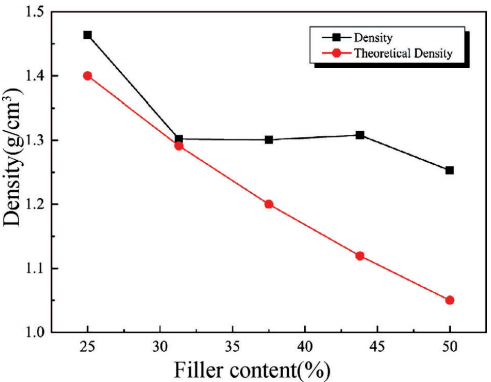

空心球陶瓷粉的相对密度约为0.7g/cm3,PTFE的密度约为2.1g/cm3,采用式(1)可计算得到不同样品的理论密度。图5为PTFE基复合基板材料介质层的实际密度和理论密度随空心球陶瓷粉含量的变化趋势。随着空心球陶瓷粉填料含量的增加,介质层的理论密度逐渐下降,而实际密度呈现先下降,后维持不变,再下降的趋势。在填料含量为质量分数31.3%时,实际密度与理论密度相接近,为1.302g/cm3。介质层实际密度的整体趋势降低,与空心球陶瓷粉含量逐渐递增有关。而当空心球陶瓷粉含量从质量分数31.3%增加至43.8%,实际密度却基本保持不变。结合微观形貌分析,推测这种现象是由于空心球过多,在基板成型和热压过程中受到挤压破碎变形导致的。

图5 PTFE基复合基板材料的介质层密度随空心球陶瓷粉含量的变化

2.3 PTFE基复合基板性能

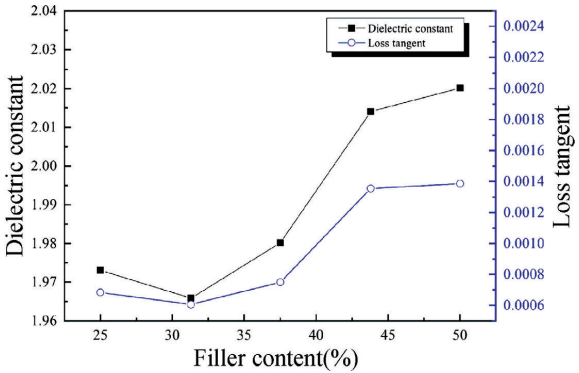

随着空心球陶瓷粉含量增加,PTFE基复合基板的相对介电常数和介电损耗如图6所示,可以看出相对介电常数和介电损耗均呈现先减小后增加的趋势。当陶瓷粉含量为质量分数31.3%时,相对介电常数和介电损耗均最小,分别为1.9659和6.06×10-4。根据混合法则,复合材料的介电常数与各组分的理论介电常数及所占体积分数有关。因此,PTFE基复合材料的介电常数应随空心球陶瓷粉含量的增大而单调降低。然而,在本研究中,随着空心球陶瓷粉含量从质量分数31.3%增加至50%,介电常数反而升高。结合微观形貌和密度数据,推测其原因为空心球陶瓷粉的强度较低,当空心球陶瓷粉含量较高时,PTFE基体的比例下降,空心球陶瓷粉互相挤压,在压延成型和热压烧结过程中受到压力导致空心球结构遭到破坏,空气所占比例降低,导致介电常数升高。

图6 PTFE基复合基板材料的介电性能随空心球陶瓷粉含量的变化

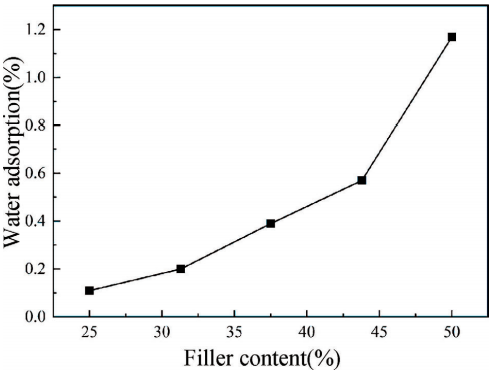

PTFE基复合基板材料的吸水率随空心球陶瓷粉含量的变化趋势如图7所示。随空心球陶瓷粉含量提高,吸水率逐渐升高。这是由于空心球陶瓷粉比例增大时,填料和基体之间的微观界面比例增大。并且复合介质层的断面更加粗糙。介质层的吸水率与复合材料界面效应有关,界面比例的提高直接导致复合材料吸水率的增大。因此,要想得到较低吸水率的 PTFE基复合材料,空心球陶瓷粉的比例不能过大。当空心球陶瓷粉含量为质量分数31.3%时,PTFE基复合材料的吸水率为0.2%,是比较理想的水平。

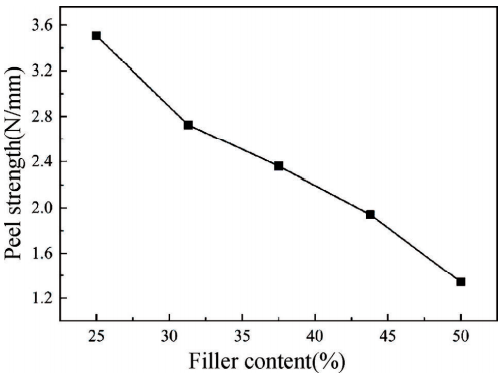

图8为PTFE基复合基板的铜箔抗剥离强度随空心球陶瓷粉含量的变化。当空心球陶瓷粉含量提高时,样品抗剥离强度逐渐降低。抗剥离强度是铜箔与介质层之间的结合强度的表征。覆铜热压过程中,在升温时,介质层中的PTFE受热熔融,与铜箔的毛面发生接触,因为铜箔毛面具有一定粗糙度,其表面微小的凸起 “刺入”介质层,形成紧密的界面结合。在降温时,PTFE冷却结晶,与铜箔毛面之间保持紧密的结合力,使铜箔具有一定的抗剥离能力。本研究中,随空心球陶瓷粉含量的提高,PTFE含量降低,铜箔表面与PTFE的结合作用随之减弱,导致抗剥离强度逐渐降低。当空心球陶瓷粉含量为质量分数31.3%时,PTFE基复合材料的抗剥离强度为2.725N/mm,能够满足高频电路板对微波介质基板材料抗剥离强度的要求。

图7 PTFE基复合基板材料的吸水率随空心球陶瓷粉含量的变化

图8 PTFE基复合基板材料的抗剥离强度随空心球陶瓷粉含量的变化

3 结论

当引入 Al6Si2O13空心球陶瓷粉填料时,PTFE基微波复合介质基板的相对介电常数降低至2.0以下。随着空心球陶瓷粉含量的提高,基板断面形貌出现空心球结构破碎的现象,随之相对密度降低,吸水率升高,抗剥离强度降低。当空心球陶瓷粉含量为质量分数31.1%时,PTFE基复合基板密度为1.302g/cm3;相对介电常数和介电损耗最低,分别为1.9659和6.06×10-4;吸水率为0.2%,抗剥离强度为2.725N/mm,是富有潜力的高频微波复合介质基板材料。

参考文献:

[1] 祝大同.对未来覆铜板技术发展趋势的探讨(上)[J].覆铜板资讯,2010(6):10-17.

[2] 祝大同.对未来覆铜板技术发展趋势的探讨(下)[J].覆铜板资讯,2011(1):9-17.

[5] 胡福田.高性能聚四氟乙烯覆铜板研究 [D].武汉:华南理工大学,2005.

[4] 陆艳博,任文坛,张勇.基于纳米多孔性聚合物低介电常数材料的研究进展 [J].化工新型材料,2014,42(11):27-29.

[5] 贾倩倩,张立欣,金霞,等.TiO2粒径对PTFE基复合材料介电损耗和吸水率的影响 [J].电子元件与材料,2019,38(6):43-49.

[6] 张立欣,王丽婧,张伟,等.石英纤维含量对聚四氟乙烯基高介微波复合介质基板性能的影响 [J].高分子材料科学与工程,2019,35(11):82-87.

[7] Yuan Y,Cui Y,Wu K,et al. TiO2 and SiO2 filled PTFE composites for microwave substrate applications [J].Journal of Polymer Research, 2014,21:366.

[8] Jiang Z, Yuan Y. Effects of particle size distribution of silica on properties of PTFE/SiO2 composites [J].Materials Research Express,2018,5:066306.

[9] 庞翔,张彩虹,童启铭,等.SiO2粒径对PTFE/SiO2复合材料性能的影响 [J].压电与声光,2012,34(6):908-911.

[10] Yuan Y, Wang J, Yao M,et al. Influence of SiO2 addition on properties of PTFE/TiO2 microwave composites [J].Journal of Electronic Materials, 2018,47:633-640.

[11] 庞翔,袁颖,肖勇,等.SiO2含量对PTFE/SiO2复合材料性能的影响 [J].压电与声光,2012,34(4):577-580.

[12] 付振生,金江.多孔低介电氧化硅陶瓷材料的制备 [J].陶瓷学报,2011,32(3):385-389.

[13] 袁昊,李庆华,沙菲,等.超低介电常数介孔氧化硅薄膜的制备及其表征 [J].无机化学学报,2007(9):1587-1592.

[14] 张翠翠.环氧树脂/SiO2空心球纳米复合材料的制备与性能研究[D].哈尔滨:哈尔滨理工大学,2011

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。