摘要: 金导体浆料因具有较好的稳定性与可焊性而被广泛应用于低温共烧陶瓷(LTCC)中。金粉的表面形貌、粒径等性质会对金导体浆料产生较大影响。以氯金酸为原料、D-异抗坏血酸为还原剂、阿拉伯树胶为分散剂,采用不同试验条件制备了纯度较高的三种类球形金粉,且三种金粉的表面形貌、粒径与比表面积均不同。金粉生长过程属于种子介导的生长方法,控制Cl-浓度与反应液pH值最终可获得不同形貌与粒径的金粉。研究表明,三种金粉的比表面积分别为0.740、0.418、0.447 m2·g-1。金粉比表面积显著影响金浆的黏度,以三种金粉为功能相,在相同配比下制备LTCC用金导体浆料,其黏度分别为326、209及214 Pa·s。试验结果表明,以NaOH溶液溶解氯金酸并调整氯金酸溶液pH值为2,30%(质量分数)二乙二醇乙醚溶液作还原剂溶剂时制得的金粉为功能相来制备金导体浆料,烧结后膜层致密度最高、方阻较低以及金丝键合强度最高,其方阻与金丝键合强度分别为1.11 mΩ/□与8.66 g,三种金导体浆料均具有较好的可焊性。

关键词: 低温共烧陶瓷, 金粉形貌, 比表面积, 金导体浆料, 膜层致密度, 金丝键合强度

0 引 言

信息技术的发展对电子器件的微型化、高集成化、高频化及低损耗提出了更高的要求[1-2]。低温共烧陶瓷(low temperature co-fired ceramic, LTCC)作为电子封装的关键材料,能够实现电子元器件的三维模块化集成,具有体积小、集成度高等优点[3-4],已广泛应用于高频通信领域[5]。将瓷粉、溶剂与外加剂经球磨混合均匀后通过流延成型得到生瓷带,再通过丝网印刷将导体浆料印刷在生瓷带上,经过叠层、热压、切割、烧结工艺最终得到电子元件[6-8]。LTCC 可将具有不同电特性材料进行封装,这为无源集成和系统封装提供了可能[9-10]。

LTCC 烧结温度在 850 ~ 900 ℃可以与 Au、Ag 等电阻率较低的贵金属共同烧结。Au 的导电性能较 Ag略弱,但 Au 的稳定性更高,因此烧结后拥有较好的丝焊性能[11],且 Au 在烧结过程中不存在电迁移现象,所以金浆通常用于复杂、苛刻的环境中[12]。为了保证浆料的印刷流动性,金浆中一般采用球形或者类球形金粉作为功能相,同时要求烧结后的金浆膜层平整、致密化程度高且具有优良的导电性能,因此对金粉的粒径、分散性及表面形貌等有较高的要求。Luo 等[13]以线性聚乙烯亚胺为表面活性剂、抗坏血酸为还原剂还原氯金酸并制备类球状与片状金粉,探究不同试验条件对金粉性能的影响。关俊卿等[14]探究不同分散剂含量对金粉形貌的影响,并制备了金导体浆料,结果表明粒径合适且分散性良好的金粉制备出的金浆具有致密的膜层和较低的电阻率。赵科良等[15]探究了不同还原剂对金粉形貌的影响,并制备了金导体浆料,印刷烧结后对其进行方阻测试,结果表明以具有规则球形的金粉为功能相,制备出的金浆具有较低的方阻。目前对导体浆料用金粉的研究多集中于不同试验条件对金粉性能的影响,但针对金粉形核机理、金粉粒径对导体浆料的影响以及金浆烧结后性能的研究较少。

本文以氯金酸为原料,D-异抗坏血酸为还原剂,阿拉伯树胶为分散剂,采用三种条件制备三种表面形貌及粒度不同的金粉,分析金粉的成核机理,并对三种金粉制备的金导体浆料进行黏度、方阻、膜层厚度及金丝键合强度表征,最终得到了三种性能不同的 LTCC 用金导体浆料。

1 实 验

1. 1 原材料及设备

金粉制备: HAuCl4·4H2O(上海久岭化工有限公司) 纯度为 99. 99% ,含金量不低于 47. 8% (文中均为质量分数);D-异抗坏血酸(纯度为 99% )、二乙二醇乙醚(纯度为 99% )、阿拉伯树胶(医用级试剂) 及NaOH(纯度 98% ) 均购自罗恩试剂;盐酸(浓度为 37% ) 购自阿拉丁试剂(上海) 有限公司;去离子水由TS-DI-120L/H 型净水机(陶之源)制备,电阻为 18. 25 MΩ;采用 PHS-3E 型 pH 计测量 HAuCl4 溶液 pH 值。

金浆制备:松油醇、三甘醇单丁醚、乙基纤维素、三乙醇胺均购自上海凛恩科技发展有限公司,钙硼镧(CBL)玻璃粉产自中国建筑材料科学研究总院有限公司。

1. 2 金粉制备

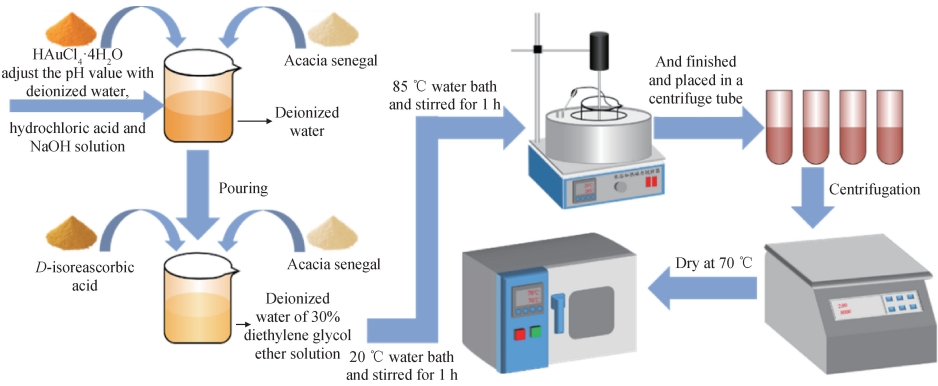

称取 28. 829 6 g HAuCl4·4H2O 和 0. 551 2 g 阿拉伯树胶置于烧杯中,配制 5 mol/L 的 NaOH 溶液,将称好的 HAuCl4·4H2O 和阿拉伯树胶用 NaOH 溶液或去离子水溶解,并用浓盐酸与 NaOH 溶液调节溶液 pH值,配制为 100 mL 溶液;称取 D-异抗坏血酸 21. 140 8 g 与阿拉伯树胶 7. 756 0 g 置于烧杯中,加入溶剂充分溶解并配制成 300 mL 溶液。在搅拌条件下将 HAuCl4 溶液倒入 D-异抗坏血酸溶液中, 搅拌速度为500 r/min,并辅以 20 ℃水浴。反应持续 1 h,之后将水浴升温至 80 ℃ 继续搅拌 1 h,反应结束后静置,待沉淀完全后倒掉上层清液,用 60 倍金粉质量的去离子水反复清洗并离心,最后置于 70 ℃鼓风干燥箱中干燥得到金粉。金粉制备工艺流程如图 1 所示,不同金粉制备条件如表 1 所示。

1. 3 金导体浆料的制备及印刷

配制含 45% 松油醇、40% 三甘醇单丁醚以及 5% 乙基纤维素的有机载体,并加入有机载体总质量 1% 的三乙醇胺于 90℃水浴条件下搅拌 1 h,使其充分混合。随后称取一定量的金粉、有机载体及玻璃粉来制备金导体浆料,金导体浆料配方如表 2 所示。称取完成后采用均质机在 1 000 r/min 的转速下混合浆料 10 min, 并通过精密三辊机对导体浆料进行轧制以保证浆料的均一性,待三辊机压力曲线稳定后,将导体浆料盛入塑料罐中密封保存。

图 1 金粉制备工艺流程图

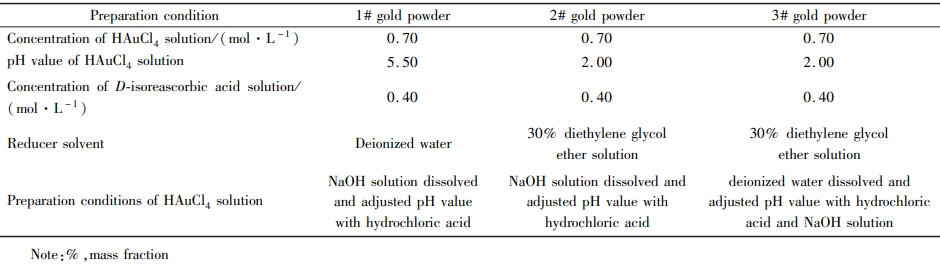

表 1 不同金粉制备条件

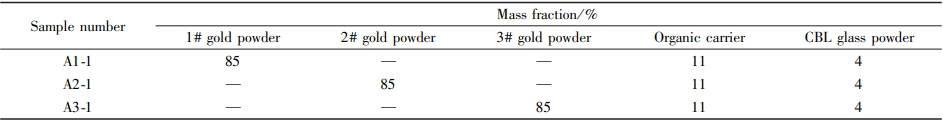

表 2 金导体浆料配方

采用印刷机和丝网将浆料印刷在 LTCC 生瓷带上,置于 70 ℃ 烘箱中干燥 20 min 后用油压机进行叠层, 叠层层数为 8 层,油压机热板温度为 70 ℃ 。随后将样品置于 Al2O3 垫烧板上并放入烧结炉中烧结,升温速率为 5 ℃/min,升温至 850 ℃并保温 20 min,得到 LTCC 基板,编号为 A1-1 ~ A3-1。

1. 4 测试与表证

金粉及金导体浆料表面形貌测试(SEM)采用 SU1000 型扫描电子显微镜(HITACHI);能谱扫描(EDS)采用 SCU 型能谱仪(德国布鲁克);比表面积测试采用 ASAP2020 型比表面和孔径分析仪(美国麦克仪器公司);X 射线衍射(XRD)测试采用 D8-ADVANCE 型 X 射线衍射仪(德国布鲁克);浆料黏度测试采用 DV-T2型黏度计(德国布鲁克);方阻测试采用 HPS2663 型四探针电阻率测试仪(常州海尔帕电子科技有限公司);膜层厚度测试采用 DEKTAK XT 型表面轮廓仪(德国布鲁克);金丝键合采用 S450-BW 型球楔一体键合机(宁波尚进自动化科技有限公司);金丝键合强度测试采用 STELLAR4000 型拉力机(Nordson)。

2 结果与讨论

2. 1 金粉形貌表征

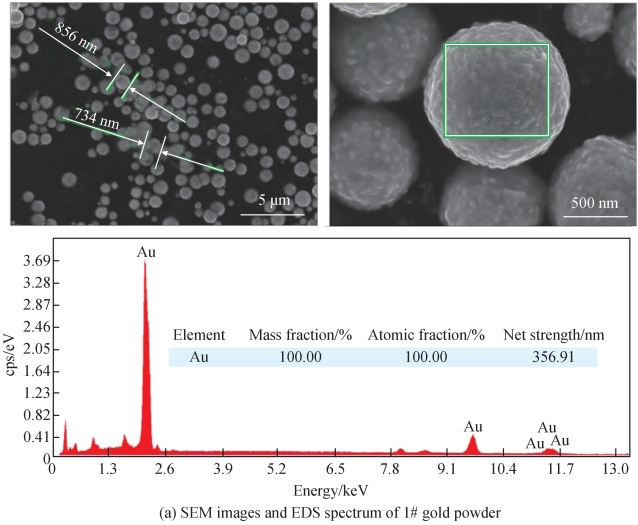

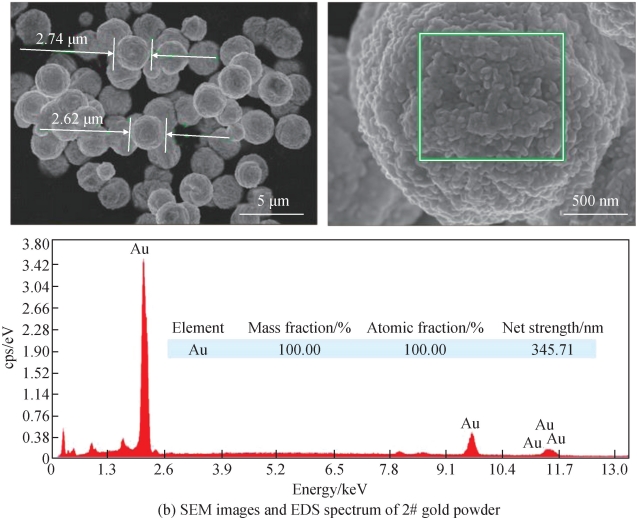

三种金粉的 SEM 照片和 EDS 能谱如图 2 所示。由图 2 可以看出,三种金粉均具有较好的分散性,无明显的颗粒团聚体,颗粒大小均匀且均呈类球状。阿拉伯树胶的存在保证了反应过程中金粉颗粒保持分散状态,若不添加阿拉伯树胶,金粉则会自发团聚为线状与絮状,无法形成粉末状,且洗涤离心后难以将其分散,因此无法制备导体浆料。图 2(a)为 1#金粉,其表面较为光滑,颗粒感不明显且球形度较高;图 2(b)为 2#金粉,该金粉同样具有较高的球形度,其表面呈现颗粒状,为纳米级金颗粒聚集生长成为类球形金粉集合体; 图 2(c)为 3#金粉,其表面呈核桃状,为平均长度 1 μm、厚 10 nm 左右且具有不规则边缘的片状金颗粒聚集的类球形金粉集合体。 对比图 2(b)与图 2(c)可以看出,3#金粉中存在少量亚微米级金粉,且两者表面形貌差异较大,这是由于两次试验条件不同造成 Cl- 含量存在差异引起的。Cl- 可以抑制酸性条件下 AuCl4- 的还原,从而减慢金纳米颗粒的生长速度,而较慢的生长速度可以促进金的各向异性生长,3#金粉的反应液中Cl- 浓度低,导致形核过程中金颗粒单一方向生长过快[16],这使得 3#金粉表面形貌较 1#与 2#金粉差异较大。

图 2 三种金粉 SEM 照片和 EDS 谱

pH 值影响 HAuCl4 溶液的反应活性,进而决定了金粉的形貌与粒径,因此 HAuCl4 溶液的 pH 值为金粉制备过程中的重要参数。如表 1 所示,1#金粉所用 HAuCl4 溶液 pH 值为 5. 50;2#金粉所用 HAuCl4 溶液 pH值为 2. 00;3#金粉所用 HAuCl4 溶液 pH 值为 2. 00。采用 NaOH 溶液与浓盐酸调节 pH 值,同时还原剂的电位受溶液 pH 值影响较大。溶液 pH 值降低,还原剂电位随之降低,这直接导致还原剂的还原性增强,单位时间内生成的晶核数量随之增大,此时金晶体形核过程占据主导地位,从而使得制备的金粉粒径减小[17-18]。图 2 中所选区域金元素的质量分数与原子百分比均为 100% ,且未见其他元素,证明金粉纯度较高。HAuCl4与 D-异抗坏血酸反应方程式如式(1)所示。

2HAuCl4 + 3C6H8O6 == 2Au + 3C6H6O6 + 8HCl (1)

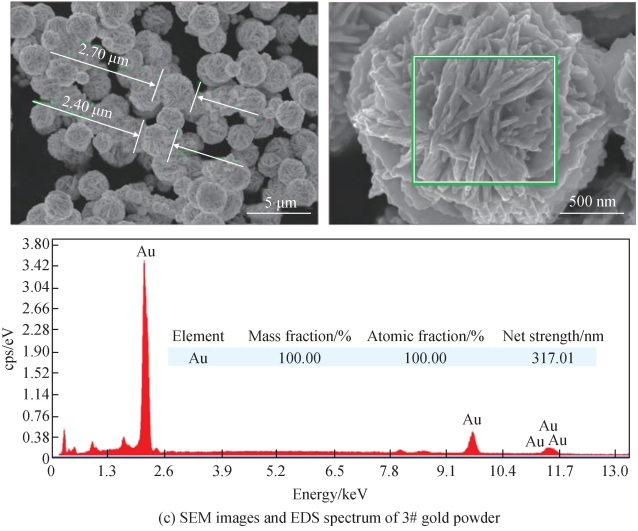

图 3 为反应进行时溶液颜色变化及晶体生长示意图。从图 2(b)中可以观察到金粉表面呈现明显的颗粒状,HAuCl4 与 D-异抗坏血酸接触后,溶液从金黄色逐渐变成黑色,随后迅速变成红棕色。金粉的生长过程属于种子介导的生长方法,包括晶种生成、晶粒凝聚及晶核长大的过程。当 HAuCl4 溶液与还原剂溶液接触时发生氧化还原反应,首先生成大量金晶核,金晶核聚集成晶种,此时发生均匀成核反应;随后晶核发生聚集,通过相界面沿着各向异性结晶方向的移动促进晶体生长,该过程优先发生在表面能较高的晶面上,此时发生异质成核反应,最终形成金粉。不同的试验条件赋予晶核不同的状态,使得晶核在成核阶段呈现不同形式,最终导致金粉的表面形貌不同[19-21]。

图 3 反应进行时溶液颜色变化及晶体生长示意图

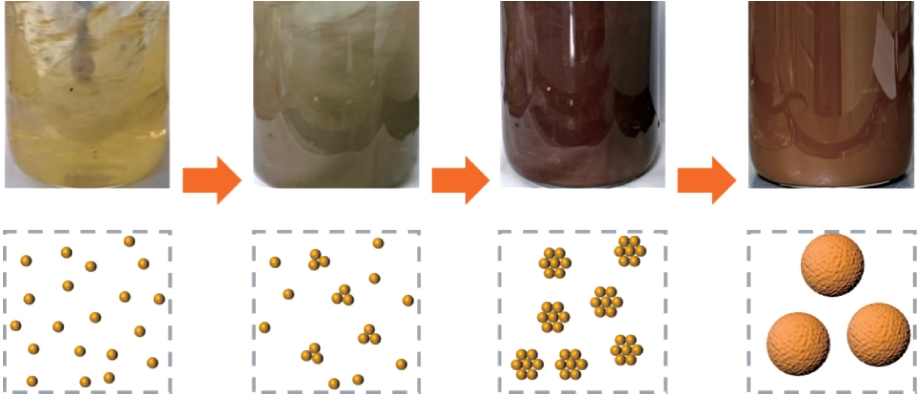

2. 2 金粉 XRD 分析

三种金粉的 XRD 谱如图 4 所示。由图 4 可知,图中 5 个特征衍射峰分别位于 38. 184°、44. 392°、64. 576°、77. 547°、81. 721°处,对应了金的(111)、(200)、(220)、(311)和(222)特征峰[16],且在三种金粉的XRD 谱中均未观察到其他晶相的特征峰,证明三种金粉均具有较高的纯度,这与 EDS 扫描结果一致。通过对比可以看出,3 种样品的 5 个衍射峰强度与金粉标准卡片(PDF#04-0784)对应,证明制备条件对金粉的晶相无明显影响,不同的制备条件仅改变金粉的粒径和表面形貌等性质。

图 4 三种金粉的 XRD 谱

对金粉进行比表面积测试,1 #金粉比表面积为0. 740 m²·g-1;2#金粉比表面积为 0. 418 m²·g-1;1#金粉比表面积为 0. 447 m²·g-1。金粉比表面积影响导体浆料黏度。对比三种金粉的比表面积测试结果可以看出,1#金粉的比表面积远高于 2#与 3#金粉,证明比表面积主要受粉体粒径影响,粒径越小,粉体比表面积越大;同时 3#金粉比表面积略高于 2#,这是由于 3#金粉表面呈核桃状,存在较多沟壑,这种独特的形貌导致比表面积略微增大。

2. 3 金导体浆料性能分析

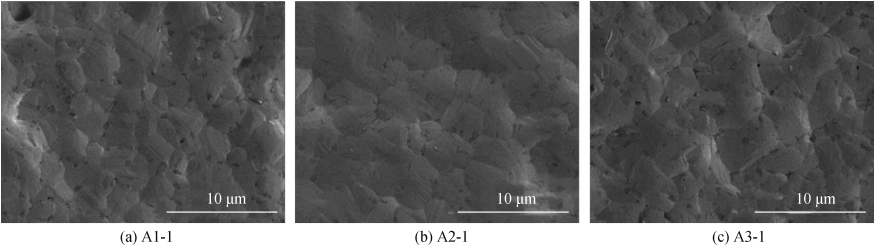

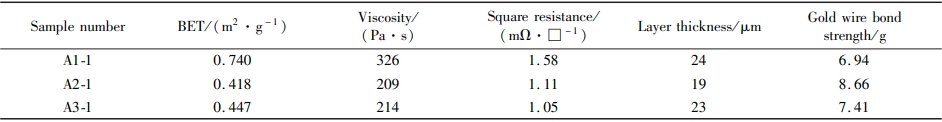

对制备的三种金导体浆料进行黏度、方阻、膜层厚度及金丝键合强度测试,浆料性能如表 3 所示。由表 3 可以看出,金粉粒度影响比表面积,进而影响导体浆料黏度,三种浆料黏度分别为 326、209 和 214 Pa·s,比表面积小的粉体表面能低,颗粒之间相互作用较弱,使得浆料黏度低,反之则会导致浆料黏度变大[22]。在固定印刷刀高度的条件下,浆料膜层厚度与黏度成正比,三种浆料的膜层厚度分别为 24、19 和 23 μm,理想状态下浆料印刷至生瓷表面后的断面图应为长方形,但由于浆料自身流动性及表面张力等,印刷后图形边缘会发生扩散,这对浆料膜层厚度会有一定的影响[23]。三种浆料方阻分别为 1. 58、1. 11 和 1. 05 mΩ/ □,方阻受烧结后膜层致密度影响,三种浆料烧结后膜层的 SEM 照片如图 5 所示。图 5( a)为 A1-1 金浆,表面存在较多的孔隙结构,因此其方阻较大,这与测试结果一致。同时 A1-1 膜层相比于 A2-1 与 A3-1 金浆存在一定程度的凸起,这是由于 A1-1 金导体浆料所用金粉粒径较小,比表面积大,在烧结过程中出现有机物未完全挥发时金粉提前烧结收缩的现象,一定程度上阻碍了浆料中有机物的挥发,最终使得膜层出现轻微凸起[24-25]。金粉粒径大小合适时金粉会在有机物完全挥发后烧结,保证膜层的平整,因此 A1-1 金浆的方阻较 A2-1 及A3-1 高。试验结果表明粒径大小合适、分布均一且表面形貌规则的金粉有助于提高金浆烧结后膜层致密化程度。

图 5 三种浆料烧结后膜层的 SEM 照片

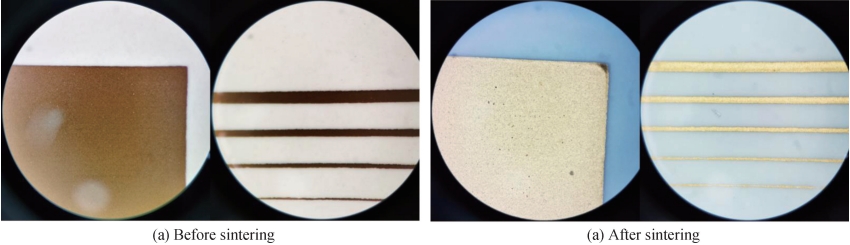

在金丝键合强度测试过程中,金膜层均未与 LTCC 基板脱落,且金丝均断裂在与膜层焊接处附近,证明三种金浆均具有较好的膜层附着力,可焊性能较好,三种浆料的金丝键合强度分别为 6. 94、8. 66 和 7. 41 g。同时通过数据对比可以看出,A2-1 金导体浆料的金丝键合强度优于 A1-1 与 A3-1,烧结后膜层平整度越高,金丝键合强度越大。粒径较小的金粉烧结后膜层存在轻微凸起,使得金丝键合强度低。图 6 为 A2-1 烧结前后膜层表面状态,可以看出膜层表面光滑且分布均匀,因此具有较高的金丝键合强度。

表 3 金导体浆料性能

图 6 A2-1 浆料烧结前后膜层表面状态

3 结 论

1)酸性条件下 Cl- 含量的差异影响 AuCl4- 的还原速度,导致金粉表面形貌存在差异;pH 值影响 HAuCl4的反应活性并改变还原剂电位,导致金晶体形核过程占据主导地位,最终使得金粉粒径减小;金粉颗粒的生长过程属于种子介导的生长方法,经历均质成核和异质成核,通过不同的试验条件最终形成形貌粒径不同的金粉。

2)文中制备的三种金粉均可用于制备 LTCC 用金导体浆料。研究发现,以三种比表面积不同的金粉为功能相,采用相同配比制备的金导体浆料具有不同的黏度,浆料黏度同时影响金浆的膜层厚度;三种金浆烧结后均具有较好的可焊性,但方阻与金丝键合强度有所差异。粒径较小的金粉烧结温度低,易出现未完全挥发的有机物不能及时排出而导致膜层凸起的现象。

3)以 2#金粉为功能相制备的 A2-1 金浆烧结后具有最高的金丝键合强度(8. 66 g),同时具有较低的方阻(1. 11 mΩ/ □),该金粉在导体浆料领域具有良好的应用前景。

4)本文重点研究了不同试验条件对金粉形貌粒径的变化规律以及不同粒径金粉对金导体浆料方阻以及金丝键合强度的影响,但未对金导体浆料的共烧性、传输损耗以及其他类型金浆的应用进行研究,后续研究应进一步优化制备金粉的试验条件与工艺,以保证 LTCC 导体浆料的稳定应用。

参考文献

[1] REN J Q, BI K, FU X L, et al. Novel Al2Mo3O12-based temperature-stable microwave dielectric ceramics for LTCC applications[J]. Journal of Materials Chemistry C, 2018, 6(42): 11465-11470.

[2] 吕子彬, 郭恩霞, 海 韵, 等. 分散剂对低温共烧陶瓷流延浆料流变性能的影响[J]. 硅酸盐通报, 2022, 41(11): 3979-3989.

[3] LI J, WANG D J, SHAN Y T, et al. Influence of binder content and the ratio of plasticizer to binder on tape casting and sintering performance of CaO-B2O3-SiO2-Al2O3 glass/Al2O3 ceramics[J]. Journal of Materials Science: Materials in Electronics, 2020, 31(22): 20022-20032.

[4] HU T, UUSIMÄKI A, JANTUNEN H, et al. Optimization of MgTiO3-CaTiO3 based LTCC tapes containing B2O3 for use in microwave applications[J]. Ceramics International, 2005, 31(1): 85-93.

[5] 洪 燕, 谭 芳, 谢志翔, 等. CSLST微波介质陶瓷的流延浆料的制备工艺研究[J]. 人工晶体学报, 2015, 44(8): 2250-2254.

[6] SEBASTIAN M T, WANG H, JANTUNEN H. Low temperature co-fired ceramics with ultra-low sintering temperature: a review[J]. Current Opinion in Solid State and Materials Science, 2016, 20(3): 151-170.

[7] 崔学民, 周 济, 沈建红, 等. 低温共烧陶瓷(LTCC)材料的应用及研究现状[J]. 材料导报, 2005, 19(4): 1-4.

[8] 胡永才. 低温共烧陶瓷电子浆料的制备及性能研究[D]. 广州: 广东工业大学, 2021.

[9] ZHOU J. Towards rational design of low-temperature co-fired ceramic (LTCC) materials[J]. Journal of Advanced Ceramics, 2012, 1(2): 89-99.

[10] GOLONKA L. Technology and applications of low temperature cofired ceramic (LTCC) based sensors and microsystems[J]. Bulletin of the Polish Academy of Sciences-Technical Sciences, 2006, 54: 221-231.

[11] 李世鸿. 厚膜金导体浆料[J]. 贵金属, 2001, 22(1): 57-62.

[12] 刘 发. 与Ca-B-Si生带共烧的金导体浆料研究[D]. 长沙: 国防科学技术大学, 2015.

[13] LUO H, LI S H, ZHENG Y M, et al. Preparation and characterization of monodispersed near-sphere and flake gold powders[J]. Precious Metals, 2017, 38(01): 15-21.

[14] 关俊卿, 滕海涛, 陈 峤, 等. 球形金粉的化学还原制备及表征[J]. 贵金属, 2018, 39(S1): 97-100.

[15] 赵科良, 田发香, 王大林, 等. 亚微米球形金粉的制备与应用[J]. 电子元件与材料, 2013, 32(10): 33-36.

[16] XU F G, GUO C L, SUN Y J, et al. Facile fabrication of single crystal gold nanoplates with micrometer lateral size[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2010, 353(2/3): 125-131.

[17] 吴 超, 叶红齐, 董 虹, 等. 电子浆料用微米级银粉的分步还原制备及其晶体生长特征[J]. 稀有金属与硬质合金, 2011, 39(3): 31-34+66.

[18] 郑 权, 刘卓峰, 张为军. 厚膜金导体浆料用类球形金粉制备研究[J]. 电子元件与材料, 2017, 36(8): 55-59.

[19] XIA Y N, GILROY K D, PENG H C, et al. Seed-mediated growth of colloidal metal nanocrystals[J]. Angewandte Chemie International Edition, 2017, 56(1): 60-95.

[20] 孙丛婷, 薛冬峰. 结晶生长的化学键合理论及其在稀土晶体快速生长中的应用[J]. 中国科学: 化学, 2018, 48(8): 804-814.

[21] HAN S B, XIA G J, CAI C, et al. Gas-assisted transformation of gold from fcc to the metastable 4H phase[J]. Nature Communications, 2020, 11: 552.

[22] 焦守政, 齐 文, 陈 松, 等. 分散剂及粉体粒径对光固化氧化铝陶瓷浆料粘度及制件性能的影响[J]. 硅酸盐通报, 2020, 39(1): 260-265.

[23] ALIAS R, MOHD S. Rheological behaviors and their correlation with printing performance of silver paste for LTCC tape[M]//Rheology. InTech, 2012

[24] 赵 莹, 张建益, 陆冬梅, 等. 金粉和玻璃粉对厚膜金导体浆料的性能影响[J]. 电子工艺技术, 2015, 36(4): 211-213+218.

[25] YAN T N, ZHANG W J, CHEN X Y, et al. Improvement of gold electrode conductivity after cofiring with CaO-B2O3-SiO2 green tapes for LTCC application[J]. Ceramics International, 2020, 46(1): 493-499.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。