摘要: 为了提高高频片式叠层电感器内电极银浆的印刷性能,研究了银粉形貌、树脂类型以及添加剂对内电极银浆印刷特性的影响。结果表明: 当银粉Ag-1(D5为1. 6μm)与Ag-3(D50为2.1μm) 的质量比为3:7,乙基纤维素树脂EC45与EC20的质量比为2∶1,氟碳表面助剂添加量为0. 5%(质量分数) 时,内电极银浆印刷电极图形平直,精度高,表面平整。制作的电感器在设计电感值2. 5nH时,Q 值( 500MHz) 为23,RDC 范围为0. 06~ 0. 11 Ω。 关键词: 片式叠层电感器; 高频; 内电极银浆; 印刷特性 高频片式叠层电感器是以氧化铝陶瓷为瓷介,主要应用于通讯领域,随着5G 通讯的高速发展,片式电感器正向小型化、高Q值、高频性的方向发展。目前,片式电感器主流产品尺寸已由原来的0402(1. 0 mm×0. 5 mm) 缩小到0201(0. 6 mm×0. 3mm) [1]。内电极浆料作为片式电感器生产中的核心材料之一,对元件的性能有着至关重要的影响。随着片式电感器向小型化发展,内电极图形从80 μm缩小到50 μm,甚至到30 μm,内电极浆料的印刷特性要求也不断提高。 提升电极印刷精度的方式主要有两种: 一是通过设备和工艺的改进; 二是通过电极浆料配方的优化。在设备工艺方面,李海彬等通过提高印刷线自动化水平,优化网版,改善印刷刀头压力控制系统以及提高图像对准精度等方式来提高印刷精度[2]; 戴宗莲通过对产品印刷质量分析,找出对印刷精度影响的主要因素,优化生产线工艺[3]。在内电极银浆方面,主要是研究内电极银浆组成对电性能和烧结性能的影响[4-6],而内电极银浆的组成对印刷精度有至关重要的影响,本文旨在研究内电极银浆中银粉的形貌、树脂的类型、添加剂对电极印刷精度的影响,制备出适合高精度印刷用的叠层电感内电极银浆。 1 实验

- 1 实验原材料及仪器

实验原材料: 银粉Ag- 1 (球形,D50=1. 6μm) 、Ag-2( 球形,D50=1. 1μm) 、Ag -3(球形,D50=2. 1μm) ; 乙基纤维素EC300、EC45、EC20(美国Dow) ; 油酸酰胺(英国Croda) ; 松油醇(纯度>99%) ; 氟碳表面活性剂( 固含量100%)。 实验仪器: 高剪切分散机; 三辊研磨机; 丝网印刷机; 叠压机; 层压机; 切割机; 封端机; 烘干炉; 烧成炉。 测试仪器: 金相显微镜(DM 2700M,德国莱卡) ;流变仪(MCR-102,Anton Paar) ; 非接触式三维光学轮廓仪(ContourGT -K,Bruker) ; 场发射扫描电子显微镜(SUPPA 55 Sapphire,Zeiss) ; LCR 表(E4982A,Keysight) ; 毫欧表(4338B,Keysight) 。

- 2 银浆的制备

按乙基纤维素占质量分数20% ~ 30%,松油醇占70%~ 80%,在80 ℃的油浴中进行搅拌溶解24h,制备得到有机载体。按银粉占质量分数88%,有机载体占11. 5% ~ 12%,助剂占0 ~ 0. 5%,通过高剪切分散机混合,并用三辊研磨机研磨制备得到银浆。

- 3 银浆性能表征

将配制好的银浆,采用流变仪测试银浆的流变曲线。然后通过丝网印刷机,在500 目、设计电极线宽45μm的网版上,将银浆印刷在152 mm×152mm 膜片(Al2O3) 上,采用金相显微镜观察电极印刷形貌; 采用三维光学轮廓仪观察电极表面平整度。

- 4 元件性能测试

将印刷好电极的膜片,经过叠压、层压、切割、烧成、封端、烧端、电镀等工艺制成0201 规格电感器。用LCR 表测试元件电感值、Q 值,用毫欧表测试元件的直流电阻RDC。 2 结果与讨论

- 1 银粉形貌对银浆印刷性能的影响

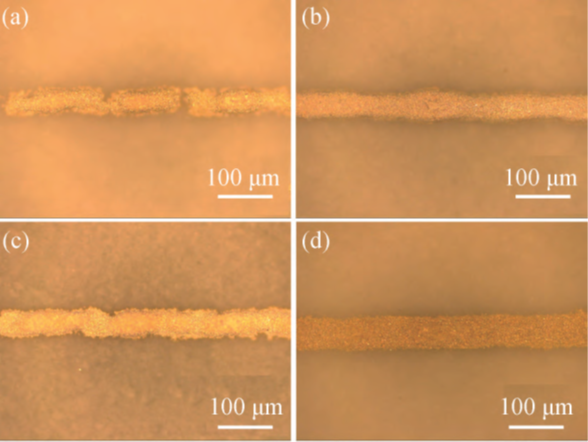

图1 为银粉颗粒表面的微观形貌图,三款银粉中按银粉颗粒尺寸的均匀度排序Ag -1>Ag -3>Ag -2,Ag-1 的颗粒尺寸最为均匀; 按银粉球形度排序Ag-2>Ag-1>Ag-3,Ag-2 是标准的球形和椭圆形银粉,其余两款银粉具有一定的棱角; 按表面粗糙度排序Ag-2>Ag-3>Ag-1,Ag-2 的银粉表面十分光滑,Ag-1 和Ag-3 银粉表面都有一定的粗糙度,并且Ag-1的表面明显是经过表面处理后得到的特殊表面。  ( a) Ag-1; ( b) Ag-2; ( c) Ag-3 图1 银粉颗粒微观形貌c 选择乙基纤维素EC45 作为有机载体中的树脂,银粉根据表1 中的配比,不添加助剂,按步骤1. 2分别配制银浆,并按步骤1. 3 印刷电极,通过金相显微镜观察电极形貌。图2 为不同银粉配比银浆的印刷形貌,首先看到1#和3#的印刷图形缺失,尤其是1#,印刷图形缺失较大。根据银粉配比,不难看出随着Ag-1 银粉含量的增加,对银浆的印刷性能影响较大。主要是由于Ag -1 银粉的表面粗糙度较高,在银浆印刷过网的过程中,摩擦阻力较大,影响了银浆的印刷过网性。但当Ag -1 的用量为质量分数30%时,2#银浆电极图形完整,所以需要控制Ag-1 银粉的用量。另外,对比不难看出,4#电极的线宽明显大于1#,2#和3#电极,印刷精度无法控制。主要是由于4#银浆中不含表面粗糙的Ag -1 银粉,印刷到膜片上后浆料的流动性较强,无法抑制银浆的扩散,而1#,2#和3#中均有表面粗糙度较高的Ag -1 银粉,对线宽的延展有明显的抑制。综合银浆印刷性能和印刷精度,银浆中银粉配比选择ξ( Ag-1 ∶ Ag-3) = 3 ∶ 7 为最佳配比。 表1 银粉配比实验

( a) Ag-1; ( b) Ag-2; ( c) Ag-3 图1 银粉颗粒微观形貌c 选择乙基纤维素EC45 作为有机载体中的树脂,银粉根据表1 中的配比,不添加助剂,按步骤1. 2分别配制银浆,并按步骤1. 3 印刷电极,通过金相显微镜观察电极形貌。图2 为不同银粉配比银浆的印刷形貌,首先看到1#和3#的印刷图形缺失,尤其是1#,印刷图形缺失较大。根据银粉配比,不难看出随着Ag-1 银粉含量的增加,对银浆的印刷性能影响较大。主要是由于Ag -1 银粉的表面粗糙度较高,在银浆印刷过网的过程中,摩擦阻力较大,影响了银浆的印刷过网性。但当Ag -1 的用量为质量分数30%时,2#银浆电极图形完整,所以需要控制Ag-1 银粉的用量。另外,对比不难看出,4#电极的线宽明显大于1#,2#和3#电极,印刷精度无法控制。主要是由于4#银浆中不含表面粗糙的Ag -1 银粉,印刷到膜片上后浆料的流动性较强,无法抑制银浆的扩散,而1#,2#和3#中均有表面粗糙度较高的Ag -1 银粉,对线宽的延展有明显的抑制。综合银浆印刷性能和印刷精度,银浆中银粉配比选择ξ( Ag-1 ∶ Ag-3) = 3 ∶ 7 为最佳配比。 表1 银粉配比实验

( a) 1#; ( b) 2#; ( c) 3#; ( d) 4# 图2 银浆印刷电极图形

( a) 1#; ( b) 2#; ( c) 3#; ( d) 4# 图2 银浆印刷电极图形

- 2 树脂类型对银浆印刷性能的影响

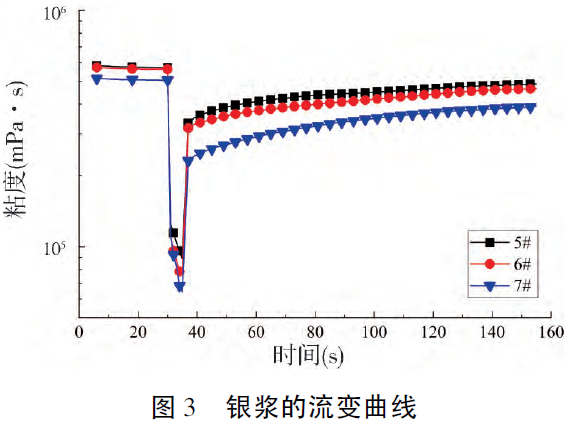

选择银粉配比为ξ(Ag-1 ∶ Ag-3) = 3 ∶ 7,有机载体中的乙基纤维素根据表2 中的配比,不添加助剂,按步骤1. 2 分别制备银浆,并用流变仪测试银浆的流变曲线。图3 为不同树脂配比银浆的流变曲线,从图中可以看出,5#和6#的初始粘度接近,比7#的初始粘度略高。在施加剪切力后,浆料的粘度迅速降低,其中7#粘度降低最多,其次是6#,在粘度与5#初始粘度相近的情况下,剪切后粘度下降得比5#多。浆料剪切粘度下降主要是由于在高剪切作用力下,浆料中的树脂分子形成的网络结构被破坏,导致浆料的粘度下降,粘度较小的浆料更容易印刷过网,便于印刷。而树脂分子形成的网络结构强度主要由树脂分子量决定,所以大分子的树脂剪切后粘度下降较少,不利于印刷过网。但当撤去剪切力时,5#和6#粘度恢复速度都明显大于7#。这是由于施加剪切力时,大分子树脂形成的网络结构并未完全被破坏,在剪切力撤去的瞬间,粘度恢复的速度较快。但小分子树脂在剪切力作用下,网络结构被完全破坏,当剪切力撤去的瞬间,无法立即恢复粘度,需要一定时间。而浆料快速恢复粘度的能力,对印刷高精度图形时,是十分必要的[7-8]。综上,7#印刷性虽然最好,但是浆料粘度恢复最差,印刷电极容易延展。而6#的印刷性与7#接近,但其浆料恢复粘度的能力更好,所以6#的流变特性更适合内电极银浆的印刷需求。 图4 为不同树脂配比银浆的印刷形貌,从5#样品可以看出,添加了EC300 的银浆,电极图形的边缘仍然不平直,印刷效果较2#样品并未有改善。而6#与7#样品,由于在图3 中施加剪切力时,两者粘度接近,都下降得比5#样品多,所以印刷性较好,印刷图形边缘平直。但与7#样品相比,6#的印刷精度比7#更高,线宽延展控制得更好。这与图3 中6#撤去剪切力后粘度恢复速度比7#更快有关。综上,树脂比例为ξ( EC45 ∶ EC20) = 2 ∶ 1 时,银浆的印刷精度和印刷特性最优。 表2 不同树脂配比实验

图3 银浆的流变曲线

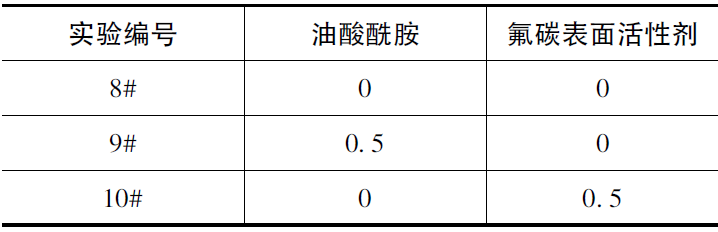

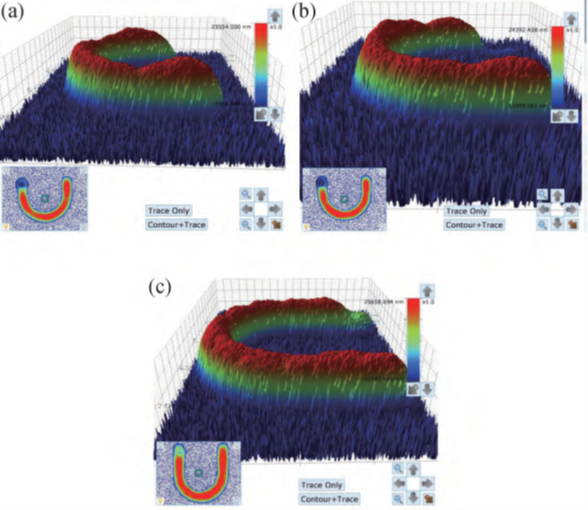

图3 银浆的流变曲线  ( a) 5#; ( b) 6#; ( c) 7# 图4 银浆印刷电极图形 3 添加剂对印刷电极平整度的影响 选择银粉配比为ξ(Ag-1 ∶ Ag-3) = 3 ∶ 7,有机载体中树脂配比为ξ(EC45 ∶ EC20) = 2 ∶ 1,助剂根据表3 中的设计,按步骤1. 2 分别制备银浆,并按步骤1. 3 印刷电极,用非接触式三维光学轮廓仪观察电极形貌。图5 为添加不同助剂的银浆其印刷电极的3D 轮廓图,从图中可以看出未添加表面助剂的8#样品,电极的表面不平整,这主要是由于在丝网印刷的过程中,网版与膜片分离时,膜片上印刷的浆料与网版中的网线有较大的摩擦阻力和粘附力,造成两者分离困难,从而在电极表面形成“山峰”。而添加了非极性或极性较低的有机化合物后,因表面张力很小,与强极性的树脂相容性很小,极易被强极性树脂排斥到体系的界面上,形成薄层液膜,可以有效减小浆料与网版之间的粘附和摩擦,提升电极表面的平整度[9]。所以9#和10#平整度优于8#,而10#平整度比9#好,主要是因为氟碳表面活性剂是迄今为止所发现的表面活性最高的一种表面助剂,氟碳链既憎水又憎油,可以有效地降低体系的表面张力,再加上氟碳链本身具有的低摩擦性,对降低网版与电极之间的摩擦和粘附提供强有力的帮助[10]。综上,选择氟碳表面活性剂添加量为质量分数0. 5%时,电极的表面最平整。 表3 不同添加剂配比实验

( a) 5#; ( b) 6#; ( c) 7# 图4 银浆印刷电极图形 3 添加剂对印刷电极平整度的影响 选择银粉配比为ξ(Ag-1 ∶ Ag-3) = 3 ∶ 7,有机载体中树脂配比为ξ(EC45 ∶ EC20) = 2 ∶ 1,助剂根据表3 中的设计,按步骤1. 2 分别制备银浆,并按步骤1. 3 印刷电极,用非接触式三维光学轮廓仪观察电极形貌。图5 为添加不同助剂的银浆其印刷电极的3D 轮廓图,从图中可以看出未添加表面助剂的8#样品,电极的表面不平整,这主要是由于在丝网印刷的过程中,网版与膜片分离时,膜片上印刷的浆料与网版中的网线有较大的摩擦阻力和粘附力,造成两者分离困难,从而在电极表面形成“山峰”。而添加了非极性或极性较低的有机化合物后,因表面张力很小,与强极性的树脂相容性很小,极易被强极性树脂排斥到体系的界面上,形成薄层液膜,可以有效减小浆料与网版之间的粘附和摩擦,提升电极表面的平整度[9]。所以9#和10#平整度优于8#,而10#平整度比9#好,主要是因为氟碳表面活性剂是迄今为止所发现的表面活性最高的一种表面助剂,氟碳链既憎水又憎油,可以有效地降低体系的表面张力,再加上氟碳链本身具有的低摩擦性,对降低网版与电极之间的摩擦和粘附提供强有力的帮助[10]。综上,选择氟碳表面活性剂添加量为质量分数0. 5%时,电极的表面最平整。 表3 不同添加剂配比实验

a) 8#; ( b) 9#; ( c) 10# 图5 印刷电极3D 轮廓图

a) 8#; ( b) 9#; ( c) 10# 图5 印刷电极3D 轮廓图

- 4 电感器电性能测试

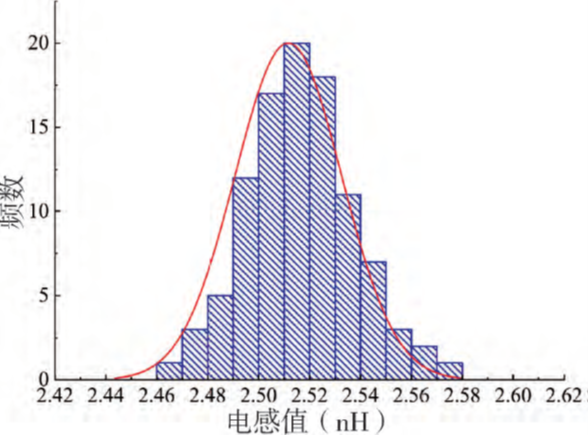

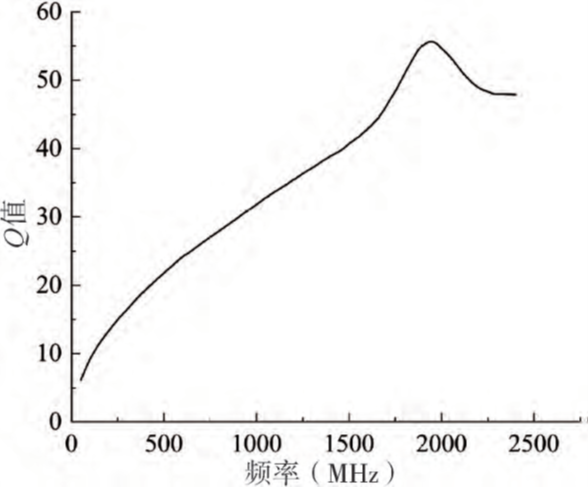

选择银粉配比为ξ(Ag-1 ∶ Ag-3) =3 ∶ 7,有机载体中树脂配比为ξ(EC45 ∶ EC20)=2 ∶ 1,添加质量分数0. 5%氟碳表面活性剂,按步骤1. 2 制备银浆。图6,7 分别为用该银浆制备的0201 规格片式叠层电感器电感值分布图和Q 值曲线图。从图6 可以看出,元件电感值分布集中,产品性能稳定。从图7 可以看出,电感器Q 值在100 MHz 时为10,Q值在500 MHz 时可达23,并且产品谐振频率点靠近高频,表明所适用频率范围较宽。用毫欧表测试产品RDC 范围为0. 06 ~ 0. 11 Ω,均值为0. 08 Ω,与村田(产品型号LQP03HQ2N5B02D,Qmin = 20,RDCmax = 0. 12 Ω) 同系列产品相比,已达到业内先进水平。  图6 元件电感值正态分布

图6 元件电感值正态分布  图7 电感器Q 值曲线 3 结论 ( 1) 通过研究表明,银粉表面粗糙度和树脂分子量对印刷电极的精度和形貌有重要影响,当选择Ag-1 和Ag-3 银粉,其质量比为3 ∶ 7,树脂选择EC45 和EC20,其质量比为2 ∶ 1 时,电极印刷图形完整,线条平直,电极延展小,印刷精度最优。 ( 2) 在内电极银浆中,添加质量分数为0. 5%的氟碳表面活性剂时,电极印刷表面平整度最优。 ( 3) 用该银浆制备0201 规格叠层高频电感,在设计电感值为2. 5 nH 的电感中,Q 值(500 MHz) 为23,RDC 范围为0. 06~0. 11 Ω,元件性能达到村田同规格产品水平,表明该银浆符合0201 规格高频片式叠层电感的应用要求,同时对其他印刷电极浆料的材料选型有借鉴意义。 参考文献: [1]张凡.叠层片式电感的发展趋势[J].电子元件与材料,2002,21( 10) : 19-24. [2]李海彬,张世强,任晓庆.叠层片式电感印刷线的关键技术和发展趋势[J].电子工业专用设备,2016,254:1-4. [3]戴宗莲.D 公司片式电感器印刷精度质量改进研究[D].广州: 华南理工大学,2016. [4]赵青燕.电子元器件用内电极导电银浆的制备及性能研究[D]. 广州: 华南理工大学,2011. [5]刘欢.低温共烧陶瓷( LTCC) 内电极银浆的制备及其性能研究[D].长沙: 中南大学,2011. [6]Jiang J S,Liang J E,Yi H L,et al.Performances of screen-printing silver thickfilms: rheology,morphology,mechanical and electronic properties[J].Materials Chemistry and Physics,2016,176: 96-103. [7]堵永国,余翠娟,王震. 导电银浆的丝网印刷适性与流变学[J].贵金属,2016,37( 2) : 82-90. [8]张宏,沈剑. 纤维素对光伏电池电极铝浆流变性能的影响[J].电子元件与材料,2014,33( 9) : 25-29. [9]陈宇,王朝晖,辛菲.实用塑料助剂手册[M].北京:化学工业出版社,2014. [10]卢海燕.氟碳表面活性剂的合成及性能研究[D].武汉: 华中师范大学,2014.

图7 电感器Q 值曲线 3 结论 ( 1) 通过研究表明,银粉表面粗糙度和树脂分子量对印刷电极的精度和形貌有重要影响,当选择Ag-1 和Ag-3 银粉,其质量比为3 ∶ 7,树脂选择EC45 和EC20,其质量比为2 ∶ 1 时,电极印刷图形完整,线条平直,电极延展小,印刷精度最优。 ( 2) 在内电极银浆中,添加质量分数为0. 5%的氟碳表面活性剂时,电极印刷表面平整度最优。 ( 3) 用该银浆制备0201 规格叠层高频电感,在设计电感值为2. 5 nH 的电感中,Q 值(500 MHz) 为23,RDC 范围为0. 06~0. 11 Ω,元件性能达到村田同规格产品水平,表明该银浆符合0201 规格高频片式叠层电感的应用要求,同时对其他印刷电极浆料的材料选型有借鉴意义。 参考文献: [1]张凡.叠层片式电感的发展趋势[J].电子元件与材料,2002,21( 10) : 19-24. [2]李海彬,张世强,任晓庆.叠层片式电感印刷线的关键技术和发展趋势[J].电子工业专用设备,2016,254:1-4. [3]戴宗莲.D 公司片式电感器印刷精度质量改进研究[D].广州: 华南理工大学,2016. [4]赵青燕.电子元器件用内电极导电银浆的制备及性能研究[D]. 广州: 华南理工大学,2011. [5]刘欢.低温共烧陶瓷( LTCC) 内电极银浆的制备及其性能研究[D].长沙: 中南大学,2011. [6]Jiang J S,Liang J E,Yi H L,et al.Performances of screen-printing silver thickfilms: rheology,morphology,mechanical and electronic properties[J].Materials Chemistry and Physics,2016,176: 96-103. [7]堵永国,余翠娟,王震. 导电银浆的丝网印刷适性与流变学[J].贵金属,2016,37( 2) : 82-90. [8]张宏,沈剑. 纤维素对光伏电池电极铝浆流变性能的影响[J].电子元件与材料,2014,33( 9) : 25-29. [9]陈宇,王朝晖,辛菲.实用塑料助剂手册[M].北京:化学工业出版社,2014. [10]卢海燕.氟碳表面活性剂的合成及性能研究[D].武汉: 华中师范大学,2014.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。