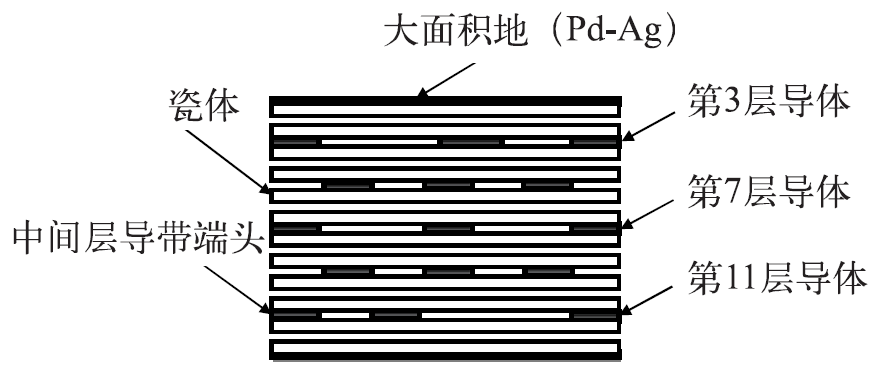

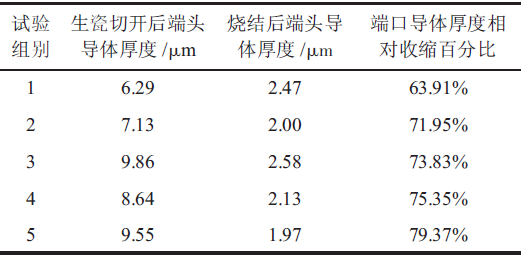

摘要:主要针对LTCC (Low Temperature Co-fired Ceramic) 滤波器电气连通率较低的问题进行了相关研究。通过比较,发现自制的LTCC 滤波器端口导带露出端偏薄,从而导致在端口印上导带之后与中间层导带在端口处的电气连接性能不佳。通过进一步的分析,发现导致滤波器端口导带过薄的原因有两个,一是生瓷切片时刀口的带瓷,二是烧结过程中导体浆料与瓷体材料的收缩率不一致导致导体内缩。最后针对性地提出了相应的改进措施,获得了最优化的工艺技术方案。 关键词:LTCC滤波器;端头侧印;收缩率;网版套印 1 引言 LTCC(Low Temperature Co-fired Ceramic)即低温共烧陶瓷技术,是1982年美国休斯公司开发的新型材料技术,已经发展成为一种令人瞩目的无源集成的主流技术,成为无源元件领域的发展趋势和新的元件产业的经济增长点。LTCC滤波器是基于低温共烧陶瓷技术的多层结构陶瓷微波滤波器,是将若干个电感器、电容器以及电阻器集成到一个陶瓷基体上低温烧制而成。该产品广泛用于通信系统(4G、5G)、电子系统、医疗设备以及军事微波系统之中,是现代电子系统中的关键器件之一。LTCC滤波器不仅具有小型化、高性能、低成本的特点,而且易于实现,适合于批量生产,节约产品生产时间。由于其具有传统滤波器所不具备的这些优点[1-2],市场需求量十分巨大,目前已成为多家研究单位争相研制的热点。 由于LTCC 材料体系及其工艺技术的特点,LTCC滤波器的高频特性对生产制造工艺提出了更加严苛的要求[3],主要体现在3 个方面:1)微带线宽度以及线间距的精确控制;2)导体膜层厚度的精确控制;3)滤波器端头侧印后应当具有良好的电气连通性能。LTCC产品的性能好坏在很大程度上依赖于所用材料的稳定性和生产工艺,故LTCC 滤波器生产制造所采用的工艺技术及其优化就显得尤为重要[4]。为此,本文重点从LTCC 端头侧印工艺技术对LTCC 滤波器的电气连通性能方面的影响进行了研究。 2 LTCC滤波器侧印技术问题现状及原因 LTCC滤波器的制备主要包括电路设计及工艺实现环节。制备工艺主要包括生瓷带冲孔、填孔、导带印制、叠压、烧结、切割外形等工序。 LTCC滤波器实际生产过程中,侧面端口的电气连接性能不佳是影响产品合格率的重要因素之一。较低的电气连通率导致LTCC 微波滤波器成品率较低,目前合格率最高仅达到50%,大大提高了制造成本,严重制约了LTCC 微波滤波器的批量化生产和大规模应用[5]。 本文以某款型号LTCC 滤波器作为具体研究对 象来展开相应研究工作。该型号LTCC滤波器一共有12层结构。表面Top层和背面Bot层作为接地层,采用Pd-Ag 进行大面积金属化。中间第3、5、7、9、11 层使用Ag 来印刷导体图形,其中,第3、7、11 层导体有引出端通向滤波器的侧壁,通过侧面印刷导体来与表面Top层和背面Bot层大面积地连接。LTCC 滤波器(未侧印)截面示意图如图1所示。

图1 LTCC滤波器截面示意图

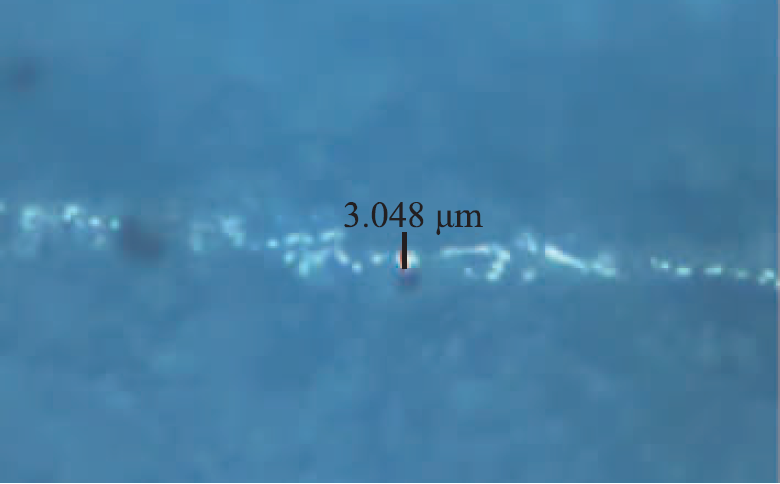

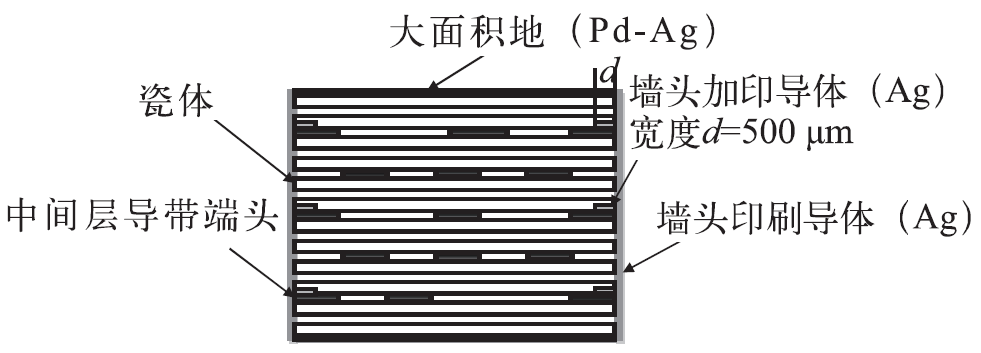

LTCC滤波器采用生瓷切割工艺划切外形,生瓷切片机台面的温度为50℃,刀口温度为55℃,生坯置于切片机台面上的预热时间为20 min。中间层的导带烧结膜层厚度设计值保证在8 μm 以上。针对LTCC滤波器端口电气连通性不佳的问题,我们推测首要原因是侧印部分与中间层导带连接性不好。因此,我们首先将LTCC 滤波器沿纵向切开做DPA 剖面并进行观察,图2 为通过金相显微镜观察到的LTCC 滤波器端口的微观形貌图,对应放大倍数为1000倍。

图2 LTCC滤波器端口导带剖面图

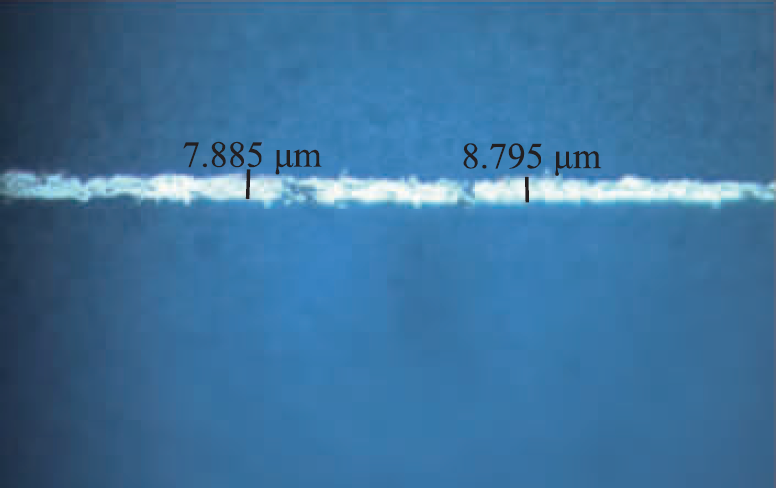

从图2可以看出,中间层金属导体露出端的厚度仅为3.048 μm。烧结之后成品滤波器中间层导带端头露出厚度非常薄,并且露出的导带轮廓很模糊,有一部分被瓷体材料覆盖,从而导致边缘导体露出端厚度偏薄。 采用砂轮划片的方式将LTCC 滤波器从中间划开,在金相显微镜下进行观察和测量,图3为滤波器中间以砂轮划片方式划开后的剖面图。

图3 LTCC滤波器端口剖面图(砂轮划片)

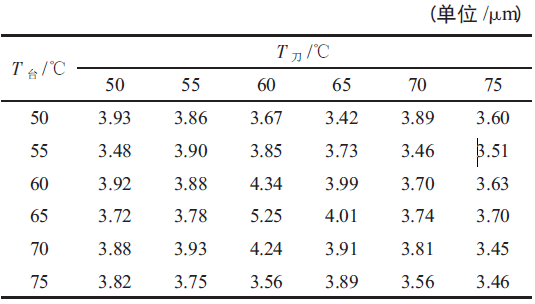

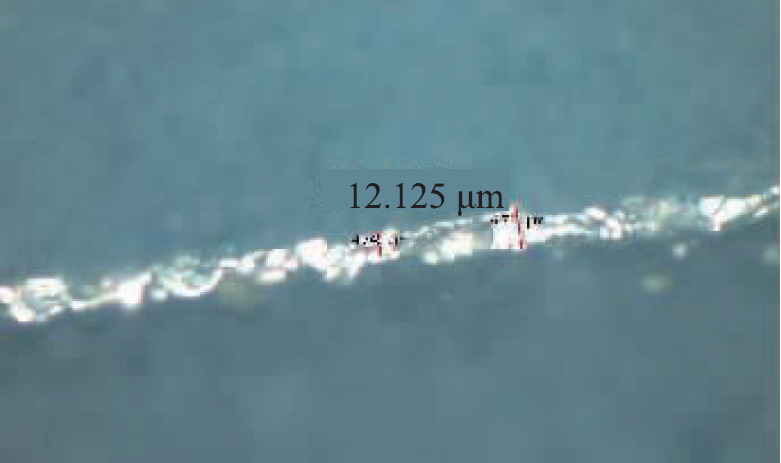

可以看出,LTCC 滤波器内层导体的实际厚度并不像其边缘处一样薄,比较接近于设计值要求。而LTCC滤波器端口导带金属露出量过薄,从而导致在侧面端口印上导带之后与中间层导带在端口处的电气连接性能不佳。而端口处导带厚度偏薄是导致LTCC滤波器产品电气连通性能较差的主要因素[6],必须作为LTCC滤波器电气连接性能改进的主要方向。 3 工艺试验 3.1 生瓷切片 对叠压后的LTCC生坯进行切割。影响生坯切割效果的有3个参数:生瓷切片机台面的温度,刀口的温度,生坯置于切片机台面上的预热时间。本试验中,待研究的LTCC 微波滤波器产品是由12 层生瓷片叠压烧结而成,而对于20 层结构以内的生坯,置于切片机台面上预热20 min完全可以充分预热,故为了减少变量因素过多带来的干扰,我们在下面的试验中将生坯预热时间统一设定为20 min。因此在本试验中,我们仅研究生瓷切片机刀口温度和台面温度2个参数对生坯切割效果的影响规律。 通过设置不同的台面温度和刀口温度,对某型号LTCC滤波器进行生瓷切割外形,进行烧结之后对该型号LTCC 滤波器端口导带厚度用正置金相显微镜测量,测得数据如表1所示。

表1 不同刀口和台面温度条件下排胶烧结后端口导带厚度

通过试验观察发现,随着刀口和台面温度值的不同,所切开的滤波器端口的平整度会有所不同[7-8]。不同的生瓷切割机刀口和台面的温度条件对LTCC 成品滤波器端口导带露出厚度有一定的影响,一般而言,台面和刀口的温度越低,所切出的成品滤波器的端口导带厚度越厚,反之则越薄。且在台面温度为65℃、切刀刀头温度为60℃时,滤波器端口导带厚度达到最大值,为5.25 μm。因此,生瓷切割机刀口和台面的温度设定是影响端口导带厚度的重要因素之一。 3.2 生瓷切开后烧结与烧结后进行砂轮划片 为了研究切片的先后顺序对于端口导带厚度的影响,我们分别采用两种方式来进行切片:第一种方式,生瓷片叠压好之后,直接使用CC-7100 切片机进行切片;第二种方式,生瓷片叠压好之后,整版进行烧结,烧结之后的样品采用砂轮划片机进行划片[9]。然后,对于经这两种方式处理过的试验样品的截面端口用正置金相显微镜观察,并对这两组结果进行对比分析。 3.2.1 LTCC滤波器生瓷划切外形后再烧结 该组试验一共进行了5组,结果如表2所示。

通过试验观察发现,随着刀口和台面温度值的不同,所切开的滤波器端口的平整度会有所不同[7-8]。不同的生瓷切割机刀口和台面的温度条件对LTCC 成品滤波器端口导带露出厚度有一定的影响,一般而言,台面和刀口的温度越低,所切出的成品滤波器的端口导带厚度越厚,反之则越薄。且在台面温度为65℃、切刀刀头温度为60℃时,滤波器端口导带厚度达到最大值,为5.25 μm。因此,生瓷切割机刀口和台面的温度设定是影响端口导带厚度的重要因素之一。 3.2 生瓷切开后烧结与烧结后进行砂轮划片 为了研究切片的先后顺序对于端口导带厚度的影响,我们分别采用两种方式来进行切片:第一种方式,生瓷片叠压好之后,直接使用CC-7100 切片机进行切片;第二种方式,生瓷片叠压好之后,整版进行烧结,烧结之后的样品采用砂轮划片机进行划片[9]。然后,对于经这两种方式处理过的试验样品的截面端口用正置金相显微镜观察,并对这两组结果进行对比分析。 3.2.1 LTCC滤波器生瓷划切外形后再烧结 该组试验一共进行了5组,结果如表2所示。

表2 LTCC滤波器生瓷划切外形后烧结端头导体厚度

从上面两组试验数据可以看出,烧结完了之后,再进行砂轮划开,中间厚度的收缩率为15%左右,与Dupont 951 生瓷片Z 方向15%±0.5%的收缩率很接近。而一旦对生瓷先切片再进行排胶烧结,则端口的导带收缩率将会高达70%。 4 分析与讨论 生瓷片里面主要含量为玻璃态物质和其他的一些有机物质,如果台面的温度过低,那么生瓷片就比较脆,此时进行切割容易导致被切瓷片绷瓷,同时还会对切片机的刀口造成一定的损伤[9]。反之,如果台面的温度过高,置于其上的生瓷片由于受热而过于软化,此时除了会导致基板变形之外还可能会致使其他层的瓷片材料在刀口的带动之下沾染在基板中间层的端口导带上,从而直接导致滤波器中间层在端口处露出偏薄[10]。结合表1可以得出,台面温度65℃、切刀刀头温度60℃时,烧结之后的成品滤波器侧面端口导带厚度达到最大值,为5.25 μm,因此,在后面的工艺中,将生瓷切片机的工艺参数作最优化处理。 滤波器试验样品烧结之后,再进行砂轮划开,中间厚度的收缩率为16%左右,与Dupont 951 生瓷片Z方向15%±0.5%的收缩率很接近[11]。而生瓷切片先切再烧结,则端口的导带收缩率高达70%。其原因是由于导体浆料的收缩率要比瓷片的收缩率大,烧结之后导体浆料向里边收缩量相对较大,从而导致边缘露出的量太少。有鉴于此,可以考虑对LTCC 滤波器端口处加厚来避免这个问题。而加厚又可以分别通过以下两种途径来实现: 1)对中间有端头露出的第3、7、11层导体的膜厚进行加厚。中间层导体图形印刷采用的是400目不锈钢高精密网版,现在我们将LTCC 滤波器中间有端头露出的第3、7、11层网版乳胶厚度由15 μm 提升到25μm,其他参数保持不变。中间层导体烧结后端头厚度由3 μm 提高到8 μm,LTCC 滤波器的电气连通性能可以得到保障。 2)在中间导体层边缘处加印一层导带。在不增加中间层导体整体厚度的情况下,只对中间层有端头露出的导体层再增加一层网版,网版乳胶厚度为15 μm,针对该层导体边缘处设计一层导体图形,宽度为0.5 mm,对边缘露出端加厚。具体操作方法为,先印第一层导体图形,待到第一层导体图形烘干之后再印刷针对端头边缘加厚的网版,从而保证生瓷切割之后露出的端头部分得到加厚。边缘进行加厚印刷的LTCC滤波器(侧印)截面示意图如图4所示。

从上面两组试验数据可以看出,烧结完了之后,再进行砂轮划开,中间厚度的收缩率为15%左右,与Dupont 951 生瓷片Z 方向15%±0.5%的收缩率很接近。而一旦对生瓷先切片再进行排胶烧结,则端口的导带收缩率将会高达70%。 4 分析与讨论 生瓷片里面主要含量为玻璃态物质和其他的一些有机物质,如果台面的温度过低,那么生瓷片就比较脆,此时进行切割容易导致被切瓷片绷瓷,同时还会对切片机的刀口造成一定的损伤[9]。反之,如果台面的温度过高,置于其上的生瓷片由于受热而过于软化,此时除了会导致基板变形之外还可能会致使其他层的瓷片材料在刀口的带动之下沾染在基板中间层的端口导带上,从而直接导致滤波器中间层在端口处露出偏薄[10]。结合表1可以得出,台面温度65℃、切刀刀头温度60℃时,烧结之后的成品滤波器侧面端口导带厚度达到最大值,为5.25 μm,因此,在后面的工艺中,将生瓷切片机的工艺参数作最优化处理。 滤波器试验样品烧结之后,再进行砂轮划开,中间厚度的收缩率为16%左右,与Dupont 951 生瓷片Z方向15%±0.5%的收缩率很接近[11]。而生瓷切片先切再烧结,则端口的导带收缩率高达70%。其原因是由于导体浆料的收缩率要比瓷片的收缩率大,烧结之后导体浆料向里边收缩量相对较大,从而导致边缘露出的量太少。有鉴于此,可以考虑对LTCC 滤波器端口处加厚来避免这个问题。而加厚又可以分别通过以下两种途径来实现: 1)对中间有端头露出的第3、7、11层导体的膜厚进行加厚。中间层导体图形印刷采用的是400目不锈钢高精密网版,现在我们将LTCC 滤波器中间有端头露出的第3、7、11层网版乳胶厚度由15 μm 提升到25μm,其他参数保持不变。中间层导体烧结后端头厚度由3 μm 提高到8 μm,LTCC 滤波器的电气连通性能可以得到保障。 2)在中间导体层边缘处加印一层导带。在不增加中间层导体整体厚度的情况下,只对中间层有端头露出的导体层再增加一层网版,网版乳胶厚度为15 μm,针对该层导体边缘处设计一层导体图形,宽度为0.5 mm,对边缘露出端加厚。具体操作方法为,先印第一层导体图形,待到第一层导体图形烘干之后再印刷针对端头边缘加厚的网版,从而保证生瓷切割之后露出的端头部分得到加厚。边缘进行加厚印刷的LTCC滤波器(侧印)截面示意图如图4所示。

图4 边缘加厚印刷的LTCC滤波器(侧印)截面示意图

边缘导带层的厚度由5 μm 增加到13 μm,产品电气连通性能同样也可以得到保证,分别见图5、图6。

图5 未加印前端口剖面图

图6 加印后端口剖面图

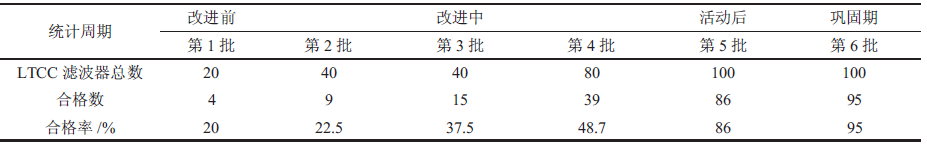

通过对LTCC 滤波器边缘导带加厚之后,测试LTCC 滤波器的电气连通率(见表4),其合格率由改进前的20%提高到95%,达到了预期目标。

表4 改进前后LTCC产品电气连通率对比表

除此之外,滤波器各项微波性能的实测结果能够满足设计的指标需求,在2~6 GHz 的范围内通带插入损耗最大值约为1.67 dB,小于2 dB,带内的最大驻波比(VSWR)为1.72,小于2.0,带外在DC~1 GHz 频率范围的抑制度大于40 dB,在8~14 GHz频率范围的抑制度大于25 dB,均满足设计指标要求,具体指标为通带范围2~6 GHz,带内插损≤2 dB,带内VSWR≤2.0,带外抑制度≥25 dB (8~14 GHz), 带外抑制度≥25 dB(DC~1 GHz)。 5 结论 本文主要围绕LTCC 滤波器电气连通率较低的问题进行了相关研究。通过比较,发现自制的LTCC滤波器端口导带露出的厚度过薄,从而导致在端口印上导带之后与中间层导带在端口处的电气连接性能不佳。 通过进一步的分析,发现导致滤波器端口导带过薄的原因主要有两个:(1)生瓷切片时刀口的带瓷;(2)烧结过程中导体浆料与瓷体材料的收缩率不一致。针对这两个方面的原因,有针对性地作出相应的改进措施:(1)合理设置生瓷切片时的工艺参数,台面温度最优化设定为T 台=65 ℃,切刀刀头温度T 刀=60 ℃;(2)对中间有端头露出的第3、7、11层导体的膜厚进行加厚;(3)在边缘处使用网版套印的方法加印一层导带。通过采取这两项最优化工艺后,LTCC滤波器的电气连通合格率由改进前的20%提高到95%,达到了预期目标,并取得良好的经济效益。 参考文献: [1] GUPTA T K. 厚薄膜混合微电子手册[M]. 王瑞庭,朱征,等译.北京:电子工业出版社,2014: 85-96. [2] 今中佳彦. 多层低温共烧陶瓷技术[M]. 詹欣祥,周济,译.北京:科学出版社,2010: 72-75. [3] 何中伟. LTCC 工艺技术的重点发展与应用[J]. 集成电路通讯,2008,26(2):3-6. [4] 董兆文. LTCC 基板制造工艺研究[J]. 电子元件与材料,1998,17(5):24-28. [5] 陈烨. 基于LTCC 技术的多级微波滤波器的研究与设计 [D].南京:南京理工大学,2017:15. [6] YOUNG J C. Middle-permittivity LTCC dielectric compositions with adjustable temperature coefficient[J]. Materials Letters,2014,11(3):102-106. [7] JAE H P, YOUNG J C. Low-fire dielectric compositions with permittivity 20-60 for LTCC applications[J]. Materials Chemistry and Physics,2012,35(8):308-312. [8]韩振宇,马侣生,徐忠华,等. 低温共烧玻璃陶瓷基板烧结过程分析:低温区有机物的分解及变化[J]. 功能材料,2001,32(3):272-276. [9]杨邦朝,付贤民,胡永达. 低温共烧陶瓷(LTCC)技术新进展[J].电子元件与材料,2008,27(6):1-5. [10] 何中伟,王守政. LTCC 基板与封装的一体化制造[J]. 电子与封装,2004,4(4): 20-23. [11] MARKOWSKI,PIOTR M. Multilayer thick-film thermoelectric microgenerator based on LTCC technology [J]. Microelectronics International, 2016, 37 (3): 114-117. 作者简介:杨靖鑫(1983—),男,湖北鄂州人,2011 年毕业于中国科学院研究生院电子学研究所(北京)物理电子学专业,硕士学历,工程师,现主要从事电子陶瓷技术方面的研究工作。

除此之外,滤波器各项微波性能的实测结果能够满足设计的指标需求,在2~6 GHz 的范围内通带插入损耗最大值约为1.67 dB,小于2 dB,带内的最大驻波比(VSWR)为1.72,小于2.0,带外在DC~1 GHz 频率范围的抑制度大于40 dB,在8~14 GHz频率范围的抑制度大于25 dB,均满足设计指标要求,具体指标为通带范围2~6 GHz,带内插损≤2 dB,带内VSWR≤2.0,带外抑制度≥25 dB (8~14 GHz), 带外抑制度≥25 dB(DC~1 GHz)。 5 结论 本文主要围绕LTCC 滤波器电气连通率较低的问题进行了相关研究。通过比较,发现自制的LTCC滤波器端口导带露出的厚度过薄,从而导致在端口印上导带之后与中间层导带在端口处的电气连接性能不佳。 通过进一步的分析,发现导致滤波器端口导带过薄的原因主要有两个:(1)生瓷切片时刀口的带瓷;(2)烧结过程中导体浆料与瓷体材料的收缩率不一致。针对这两个方面的原因,有针对性地作出相应的改进措施:(1)合理设置生瓷切片时的工艺参数,台面温度最优化设定为T 台=65 ℃,切刀刀头温度T 刀=60 ℃;(2)对中间有端头露出的第3、7、11层导体的膜厚进行加厚;(3)在边缘处使用网版套印的方法加印一层导带。通过采取这两项最优化工艺后,LTCC滤波器的电气连通合格率由改进前的20%提高到95%,达到了预期目标,并取得良好的经济效益。 参考文献: [1] GUPTA T K. 厚薄膜混合微电子手册[M]. 王瑞庭,朱征,等译.北京:电子工业出版社,2014: 85-96. [2] 今中佳彦. 多层低温共烧陶瓷技术[M]. 詹欣祥,周济,译.北京:科学出版社,2010: 72-75. [3] 何中伟. LTCC 工艺技术的重点发展与应用[J]. 集成电路通讯,2008,26(2):3-6. [4] 董兆文. LTCC 基板制造工艺研究[J]. 电子元件与材料,1998,17(5):24-28. [5] 陈烨. 基于LTCC 技术的多级微波滤波器的研究与设计 [D].南京:南京理工大学,2017:15. [6] YOUNG J C. Middle-permittivity LTCC dielectric compositions with adjustable temperature coefficient[J]. Materials Letters,2014,11(3):102-106. [7] JAE H P, YOUNG J C. Low-fire dielectric compositions with permittivity 20-60 for LTCC applications[J]. Materials Chemistry and Physics,2012,35(8):308-312. [8]韩振宇,马侣生,徐忠华,等. 低温共烧玻璃陶瓷基板烧结过程分析:低温区有机物的分解及变化[J]. 功能材料,2001,32(3):272-276. [9]杨邦朝,付贤民,胡永达. 低温共烧陶瓷(LTCC)技术新进展[J].电子元件与材料,2008,27(6):1-5. [10] 何中伟,王守政. LTCC 基板与封装的一体化制造[J]. 电子与封装,2004,4(4): 20-23. [11] MARKOWSKI,PIOTR M. Multilayer thick-film thermoelectric microgenerator based on LTCC technology [J]. Microelectronics International, 2016, 37 (3): 114-117. 作者简介:杨靖鑫(1983—),男,湖北鄂州人,2011 年毕业于中国科学院研究生院电子学研究所(北京)物理电子学专业,硕士学历,工程师,现主要从事电子陶瓷技术方面的研究工作。

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。