摘要:作为武器装备、航空航天等多种现代工业领域热端部件中应用十分广泛的结构材料,铌合金在高温富氧燃流的冲刷下会发生严重的烧蚀现象,进而影响了其在超高温环境下的使用性能。研究发现,采用表面涂层技术能够有效提升铌合金的高温抗烧蚀性能。因此结合热端部件富氧、超高温的实际服役环境,首先介绍了国内外铌合金表面抗氧化烧蚀涂层领域的研究现状,对比分析了金属基和硅系陶瓷抗烧蚀涂层各自在抗氧化烧蚀性能上的优缺点;然后综述了近年来国内外有关热障涂层的研究进展,归纳总结了 ZrO2基陶瓷涂层、稀土锆酸盐陶瓷涂层以及钙钛矿结构陶瓷涂层三种热障涂层材料的特点;最后对铌合金表面热防护涂层的结构设计以及未来的研究方向进行了展望。

关键词:热端部件;铌合金;表面涂层技术;抗氧化烧蚀涂层;热障涂层;研究进展

随着固体火箭发动机性能的不断提升,喷管、燃烧室以及燃气舵等热端部件的服役环境变得愈发恶劣,往往需要在超高温(2000~3000 ℃)、超音速富氧燃流冲刷(马赫数为 3~5)的环境中工作,因此对于热端部件材料提出了更加严苛的使用要求[1-3]。作为传统的高温结构材料,镍基高温合金的最高连续使用温度仅为 1100 ℃,为了满足现代工业的快速发展,迫切需要开发出镍基高温合金的替代品[4]。

金属铌具有熔点高(2467 ℃)、密度低(8.57 g/cm3)以及机械加工性能优良等特点[5]。研究发现[6,7],相比于传统的镍基高温合金,铌及其合金的使用温度更高,在 1400 ℃的服役环境中仍能保持较高的强度。基于以上特性,铌合金被认为具有替代镍基高温合金的潜力,并且已广泛应用于液、固火箭发动机的喷管。但与 W、Mo 等难熔金属相似,铌与氧的亲和势高、氧溶解度较大,长时间暴露在 600 ℃大气中会出现氧化现象,力学性能大幅下降,造成热端部件发生严重的烧损失效,服役寿命降低,因此需要提高其高温抗氧化性能;与此同时,随着铌合金热端部件服役温度的提高,过高的温度会导致抗氧化烧蚀涂层过快的损耗以及铌合金的力学性能的下降。因此鉴于固体火箭发动机中复杂多变的腐蚀环境以及富氧高温燃流和粒子流冲刷的动态氧化环境,对铌合金的热防护应该从抗氧化烧蚀与隔热抗高温两个方面同时着手。

针对铌合金易发生氧化烧蚀的问题,国内外开展了大量研究工作,并提出了合金化和表面涂层技术两种方法[8]。合金化是通过向铌基合金中添加适量的Si、Al、Hf 等元素,使其在高温中生成致密的氧化保护膜,从而提高基体抗氧化性[9-11],但其他合金元素的引入会降低铌合金的高温力学性能,因此具有一定的局限性。相比之下,表面涂层技术则更为高效经济。表面涂层技术是通过在铌合金表面制备涂层将基体材料与高温富氧燃流分离开,利用涂层材料自身优良的抗烧蚀性能为基体提供保护,以此削弱燃流对基体的破坏作用。目前常见的铌合金表面抗氧化烧蚀涂层

材料主要包括高温合金涂层、贵金属涂层和铝化物涂层以及硅化物陶瓷材料等[12],但由于抗氧化烧蚀涂层往往属于消耗型涂层,服役时间有限,易在燃流的冲刷下失效,因此对于在超高温(>2000 K)服役环境中应用的铌合金防护效果有限,侯晖东等人[13]尝试制备了抗氧化烧蚀层+热障涂层的复合热防护结构,研究表明顶层热障涂层能够同时为抗氧化烧蚀涂层和基体提供一定的保护。结合铌合金的应用背景,本文对热障涂层材料的研究进展进行了综述,介绍了包括ZrO2 基陶瓷、稀土锆酸盐陶瓷(A2Zr2O7)以及钙钛矿结构陶瓷(ABO3)等三种新型热障涂层材料的特点以及研究现状。

1 铌合金抗氧化烧蚀涂层研究现状

理想的铌合金抗氧化涂层材料,应该具备以下特点[14]:1)高熔点;2)低氧扩散系数;3)热稳定性优良,不易发生相变;4)与基体的热膨胀系数接近;5)涂层与基体间不形成固溶体;6)具有自愈合能力。综合以上要求,铌合金抗氧化烧蚀涂层主要分为金属基涂层和硅化物涂层等。

1.1 金属基抗氧化烧蚀涂层

铌合金表面金属基抗氧化烧蚀涂层主要包括高温合金涂层、贵金属涂层和铝化物涂层等。其中高温合金涂层为以 Fe、Co、Ni 等耐热金属为基制备得到的抗氧化烧蚀复合涂层,是最早用于铌合金表面抗氧化烧蚀防护的涂层体系。其抗氧化原理为在高温服役环境过程中,涂层表面会形成具有尖晶石结构的FeCr2O4、CoCr2O4 或 NiCr2O4 等致密的氧化产物,进而抑制了外界 O2 的渗透[15]。但是此类涂层与铌合金基体的结合强度低,易在燃流的冲刷下剥落失效,同时涂层在 1000 ℃以上的温度下服役时氧化速度会快速增大,因此高温合金涂层不适用于铌合金的高温抗氧化烧蚀防护[16]。

贵金属涂层则主要包括 Pt、Ir 等材料,贵金属既具有良好的耐蚀性能和高温抗氧化性,又具有良好的高温力学性能,能有效缓解涂层在服役过程中产生的热应力,其抗氧化机理主要为挥发性氧化产物对于涂层孔隙的封填。研究表明[17, 18],在众多的贵金属涂层中,Ir 凭借其高熔点(2454 ℃),稳定的化学性质,较低的蒸气压和氧透过率( 2200 ℃ 仅 为 10~14 g/(cm·s)),是目前综合性能最为优良的贵金属型抗氧化烧蚀材料,短时间使用温度可达 2200 ℃以上,是目前 1800 ℃以上较理想的抗氧化涂层材料。但由于贵金属涂层与铌合金基体的热膨胀系数差异较大,同时还存在互扩散行为,因此贵金属涂层的寿命有限,同时贵金属材料成本过高,限制了其大范围的应用。

铝化物抗氧化烧蚀涂层,其抗氧化原理是利用Al 活性高,高温下容易与氧反应形成致密的 Al2O3保护膜,阻碍氧的内扩散,进而实现对铌合金基体的保护。目前研究较多的铝化物涂层主要为 Al3Nb 体系。Kiyotaka 等人采用电弧表面熔合法制备 Al3Nb 涂层,研究发现其有效抗氧化温度可达 1200 ℃[19]。美国通用公司研发的 Al3Nb 涂层,在 1538 ℃的高温下抗氧化寿命可达 30min,在航空航天领域获得了广泛应用。然而由于铝化物涂层的高温力学性能较差,热冲击性能较差,在温度梯度较大的服役环境下,铝化物涂层极易发生剥落失效,因此其工作温度一般不能超过 1500 ℃。

1.2 硅系抗氧化烧蚀陶瓷涂层

硅化物涂层具有优越的抗高温氧化性能,在高温富氧环境中服役时硅化物涂层表面能够生成具有“自愈合”能力的粘流态 SiO2 层,具有极低的氧扩散系数(2200 ℃时为 10~11 g/(cm·s)[20]),在封填孔洞阻止氧气向基体的扩散的同时还能够有效缓解涂层中的热应力。目前国内外研究较为广泛的硅化物涂层体系主要包含 Nb-Si、Ti-Cr-Si 以及 Mo-Si系等[21-23]。

Zafir 等人[24]采用在铌合金表面制备了 NbSi2 涂层。研究表明,粘流态 SiO2 层有效改善了基体的抗高温氧化性能,涂层在 1100 ℃下的静态抗氧化寿命超过 50 h,热循环寿命达到 20 次;在 1300 ℃下的静态抗氧化寿命为 9 h,热循环寿命为 10 次。郭喜平等人[25-27]分别以 Al、Ce 和 Y2O3 对 Nb-Si 系涂层进行了掺杂改性,研究发现,活性元素的加入有效改善了涂层韧性以及结合强度,使得涂层获得了更加优良的综合性能。

Ti-Cr-Si 涂层体系广泛用于铌合金高温抗氧化防护。20 世纪 70 年代,Sylavania 公司成功地在铌合金表面制备了主要成分为 5Ti-20Cr-Si 的抗氧化烧蚀层。经过烧蚀考核发现,在 5Ti-20Cr-Si 涂层的保护下,铌合金在 1650 ℃富氧环境中的服役寿命达到 4 h,5Ti-20Cr-Si 涂层成功应用于“阿波罗”飞船发动机[28]。除此之外,国内各单位也对 Ti-Cr-Si 系抗烧蚀涂层展开了相关研究,中科院上硅所王禹等人在铌合金表面制备了 Zr、Al 改性的 Ti-Cr-Si 涂层,研究表明,复合涂层在 1600 ℃的静态抗氧化寿命大于 50 h[29]。

在众多硅化物系材料中,Mo-Si 系材料凭借其优良的抗氧化能力、高温力学性能以及适中的热膨胀系数受到了最广泛的关注[30]。其中 MoSi2(8.0×10−6/℃)与铌合金(7.8~8.2)×10−6/℃的热膨胀系数十分接近,因此具有良好的热匹配性,避免了热应力导致涂层开裂等现象[31]。美国 NASA 采用包埋法制备了 Cr-BMoSi2 涂层,并已成功应用于阿波罗服务舱和月球舱发动机;俄罗斯则采用包埋渗工艺在铌合金表面制备了 MoSi2 涂层,涂层在 1800 ℃静态抗氧化寿命大于10 h[32]。针对 Mo-Si 系涂层材料脆性高、300 ℃即发生氧化的问题,国内外开展了大量的研究。Mueller等人[33]对 MoSi2 涂层进行了掺杂改性,制备得到了(Mo,W)(Si,Ge)2 涂层。结果表明,金属元素的添加有效提高了涂层的韧性,涂层在 1540 ℃热循环寿命达到了 60 次。

2 热障涂层的发展趋势

目前传统 YSZ 热障涂层的稳定使用温度仅为1200 ℃,因此无法充分实现对铌合金的热防护,为进一步拓宽热障涂层的使用温度,国内外对新型热障涂层材料进行了大量的研究工作。由于在铌合金热防护体系中热障涂层仅作为最外层出现,因此本节重点总结了可用于热障涂层的陶瓷层材料,对粘结层材料此处不做论述。针对武器装备恶劣的服役环境,为保证热障涂层良好的综合性能,涂层材料的选择具有严苛的标准,通常应满足以下要求[34]:1)高熔点;2)低热导率;3)与金属粘结层匹配的热膨胀系数;4)在服役温度区间内不发生相变;5)良好的抗烧结性能。综合以上要求,热障涂层主要分为以下几类:ZrO2基陶瓷涂层、稀土锆酸盐陶瓷涂层以及钙钛矿结构陶瓷涂层等。

2.1 ZrO2基陶瓷涂层

质量分数主 6%~8%的 Y2O3部分稳定 ZrO(2 YSZ)凭借熔点高(2983 K)、热导率低(~2.3 W·m‒1·K‒1)以及力学性能优良等优点,成为了目前应用最广泛的热障涂层材料[35,36]。但随着热端部件的服役环境愈发恶劣,YSZ 涂层在高温中会出现物相失稳和烧结速率加快等问题,难以为基体材料提供长时间的保护[37]。为此,国内外进行了大量的研究,试图通过掺杂改性的方法来提升 YSZ 涂层的服役温度[38,39]。掺杂改性的理论依据主要为掺杂的稀土元素使 ZrO2 的晶格发生畸变,声子散射加剧,在降低材料热导率的同时有效地提高了材料的抗烧结能力[40]。Liu 等人[41]采用La2O3、Yb2O3、Sc2O3 等氧化物分别对 YSZ 陶瓷进行了掺杂改性,研究表明,三种改性后 ZrO2 的高温相稳定性均优于 YSZ,但断裂韧性较 YSZ 有所降低。为了进一步提高 ZrO2 基热障涂层的综合性能,国内外开始对多元共掺杂的方法进行探究。Guo 等人[42]研究发现 Gd2O3和 Yb2O3的共掺杂获得的 GY-YSZ 材料在 1500 ℃下烧结 24 h 后仍保持高温稳定的 t’相;在 1300 ℃下烧结 10 h 后,GY-YSZ 的收缩率约为0.02%,展现出了较好的抗烧结性能;同时相比于传统的 YSZ 材料,GY-YSZ 的热导率下降了 30%,仅为 1.15~1.25 W·m‒1·K‒1。涂层,研究发现涂层的热导率仅为 0.5 W·m‒1·K‒1。

2.2 稀土锆酸盐陶瓷涂层

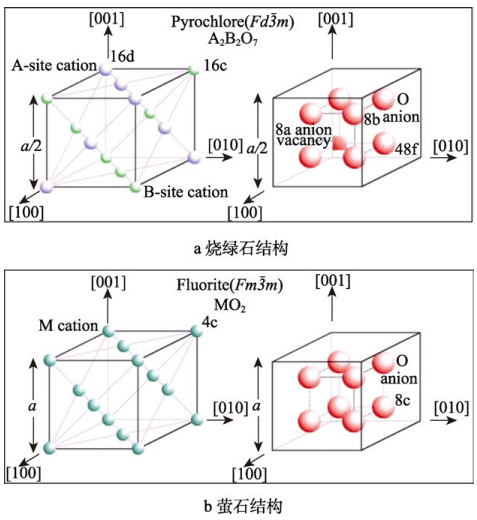

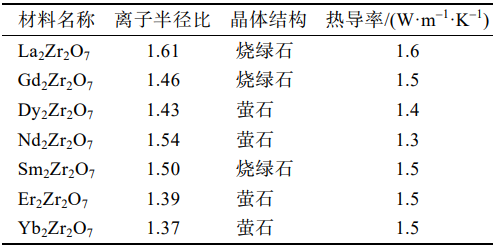

为了进一步提高热障涂层的综合性能,近些年来,科学家们关注的重点逐渐转移到 YSZ 以外具有作为热障涂层潜力的材料。稀土锆酸盐(A2Zr2O7,A为稀土元素)凭借其较高的熔点和较低的热导率逐渐进入了人们的视野,图 1 为稀土锆酸盐的晶体结构示意图,研究表明[44],根据 A 位稀土阳离子与 Zr4+的半径比 r(A3+)/r(Zr4+的不同,稀土锆酸盐表现为烧绿石和萤石两种不同结构。一般来讲,当 r(A3+)/r(Zr4+为 1.46~1.78 时,材料为烧绿石结构;当 r(A3+)/r(Zr4+)<1.46 时,则为萤石结构[45]。相比于 ZrO2 基陶瓷结构,烧绿石和萤石结构中氧空位更多,对声子散射作用更强,降低了声子的平均自由程,表 1 为部分稀土锆酸盐陶瓷的热导率,可以发现,多数 A2Zr2O7材料的热导率介于 1.3~1.7 W·m‒1·K‒1 之间,较 YSZ 的热导率更低[46-47];同时稀土锆酸盐具有优异的高温相稳定性,在热循环过程中不会发生相变,可以有效避免相变应力的产生,稳定工作温度可以达到 1500 ℃以上,因此其成为近年来的研究方向之一,但若广泛应用,其热膨胀系数较低的问题仍有待解决。

图 1 稀土锆酸盐结构示意[45]

表 1 部分 A2Zr2O7陶瓷的热导率[47]

2.3 钙钛矿结构陶瓷涂层

钙钛矿结构陶瓷(ABO3,其中 A 位为离子半径较大的稀土元素,B 位为离子半径较小的过渡元素) 凭借熔点高、热导率低等优点同样成为了具有作为新型热障涂层的潜力材料,其具体结构如图 2 所示[48-49]。目前国内外研究较多的钙钛矿结构陶瓷材料主要包括钙盐、钡盐以及镧盐等。

图2 钙钛矿结构示意[49]

CaZrO3 为一种常见的钙钛矿结构钙盐类陶瓷。Cano等人[50]采用超音速火焰喷涂制备了 CaZrO3涂层并对其热物理性能进行了研究,发现 CaZrO3 材料在室温下的热导率仅为 0.6 W·m‒1·K‒1。但由于 CaZrO3材料的熔点仅为 2250 ℃,因此其不适合作为超高温工况下热端部件的热障涂层材料。

作为常见的钙钛矿结构的钡盐,BaZrO3的熔点与 YSZ 接近,但热导率高达3.1W·m‒1·K‒1,Jarligo等人[51]采用Mg2+和Ta5+对Zr4+进行了替换,成功制备得到了具有钙钛矿结构的Ba(Mg1/3Ta2/3)O3(BMT)材料,研究发现,BMT 材料的熔点高达 3100 ℃,热导率为 2.4 W·m‒1·K‒1,但其断裂韧性较低(<1 MPa·m1/2),较低的抗热震性能限制了其应用。曹毓鹏[52]采用大气等离子喷涂的方法制备了 BMT/YSZ-YSZ 双陶瓷结构的热障涂层体系,研究表明,1400 ℃下的热冲击寿命达到 166 次,远高于单层 YSZ 涂层。

La(Al1/4Mg1/2Ta1/4)O3(LAMT)则为目前研究最为广泛的镧盐类钙钛矿陶瓷材料。LAMT 陶瓷具有较低的热导率(1.9 W·m‒1·K‒1)、极高的熔点(3000 ℃)以及适宜的热膨胀系(10.5×10‒6 K‒1),但其在喷涂过程中易发生分解,同时涂层的断裂韧性很低,抗热震性能较差[53]。

3 展望

作为极具潜力的高温结构材料,铌合金在武器装备、航空航天等多种现代工业领域均具有广阔的应用前景,因此针对其抗氧化性能较差等问题进行研究具有重要意义。国内外已在抗氧化烧蚀涂层以及热障涂层的研究设计方面开展了大量的工作,并取得了重大进展,但目前针对热端部件复杂多变的服役环境,铌合金表面的热防护主要通过多种单一功能涂层的复合来实现,然而抗氧化烧蚀涂层与热障涂层往往会由于热膨胀系数的差异导致在涂层界面处形成明显的薄弱区域,导致涂层在服役过程中率先剥落开裂。因此为了获得更加理想的综合性能,应该对复合涂层的结构进行优化,适当引入过渡层或设计梯度结构[54];除此之外,还可以通过粉体改性设计集抗氧化烧蚀热障功能于一体的改性多功能涂层,进一步提高热防护涂层的功能集成度。

参考文献:

[1] 丁鸿铭, 卓长飞, 陈浩田, 等. 基于点火药颗粒的固体火箭发动机点火瞬态过程数值研究[J]. 北京理工大学学报, 2020, 40(08): 818-825.

[2] PADTURE N P, GELL M, JORDAN E H. Thermal Barrier Coatings for Gas-Turbine Engine Applications[J].Science, 2002, 296(5566): 280-284.

[3] GUPTA M, CURRY N, NYLEN P, et al. Design of Next Generation Thermal Barrier Coatings- Experiments and Modelling[J]. Surface and Coatings Technology, 2013,220: 20-26.

[4] 赵陆翔, 郭喜平. 铌基合金抗高温氧化研究进展[J]. 材料导报, 2006, 20(7): 61-64.

[5] 魏文庆, 曹光明, 刘炳强, 等.粉末冶金碳化物强化铌合金组织演变及其力学行为[J].稀有金属材料与工程,2020, 49(07): 2380-2387.

[6] 肖来荣, 易丹青, 殷磊, 等. 铌及铌合金高温涂层研究进展[J]. 材料导报, 2004(01): 13-15.

[7] RÖDHAMMER P, KNABL W, SEMPRIMOSCHNIG C, et al. Protection of Nb and Ta-based Alloys Against High Temperature Oxidation[J]. International Journal of Refractory Metals and Hard Materials, 1993, 12(5): 283-293.

[8] 任家松, 郭喜平. 合金化及涂层技术提高铌基合金的抗高温氧化性能[J]. 稀有金属与硬质合金, 2006, 34:44-47.

[9] ZHENG J, HOU X, WANG X, et al. Isothermal Oxidation Mechanism of Nb-Ti-V-Al-Zr alloy at 700-1200 ℃: Dif fusion and Interface Reaction[J]. Corrosion Science,2015, 96: 186-195.

[10] SU L, JIA L, WENG J, et al. Improvement in the Oxidation Resistance of Nb-Ti-Si-Cr-Al-Hf Alloys Containing Alloyed Ge and B[J]. Corrosion Science, 2014, 88:460-465.

[11] MANSUROVA A N, GULYAEVA R I, CHUMAREV V M. Kinetic Analysis of the Oxidation of Nb-Si Eutectic Alloy Doped with Boron[J]. Inorganic Materials Applied Research, 2017, 8(2): 318-326.

[12] 谢昌明. 整体抗氧化超高温复合材料研究[D]. 北京:中国科学院过程工程研究所, 2012.

[13] 侯晖东. 铌合金热防护涂层的设计、制备与微结构控制[D]. 北京:北京理工大学,2019.

[14] TKACHENKO L A, SHAULOV A YU, BERLIN A A. High-temperature Protective Coatings for Carbon Fibers[J]. Inorganic Materials, 2012, 48(3): 213-221.

[15] 王彦峰, 杜继红, 李争显, 等. NiCr 涂层结构对 Nb-1Zr合金抗氧化性能的影响[J]. 稀有金属材料与工程,2017, 046(007): 1966-1971.

[16] 吕艳红, 吴子健, 张启富. 铌合金抗高温氧化涂层研究现状及发展趋势[J]. 热喷涂技术, 2015, 7(1): 11-17.

[17] 杜广报, 白书欣, 朱利安, 等.高温抗氧化铱涂层改性技术研究进展[J].宇航材料工艺, 2017, 47(02): 5-9.

[18] WU W, CHEN Z, CONG X, et al. Review on High-Temperature Oxidation-Resistant Iridium Coating for Refractory Metals[J]. Rare Metal Materials & Engineering, 2013, 42(2): 435-440.

[19] MATSUURA K, KOYANAGI T, OHMI T, et al. Aluminide Coating on Niobium by Arc Surface Alloying[J]. Journal of the Japan Institute of Metals, 2003, 44(5):861-865.

[20] 陈玉峰, 洪长青, 胡成龙, 等.空天飞行器用热防护陶瓷材料[J].现代技术陶瓷, 2017, 38(05): 311-390.

[21] PAN G, BALAGNA C, MARTINO L, et al. Microstructure and Transformation Temperatures in Rapid Solidified Ni-Ti Alloys. Part i: The Effect of Cooling Rate[J]. Journal of Alloys and Compounds, 2014, 589: 628-632.

[22] 孙佳, 王玉, 付前刚. 铌合金高温热防护及其抗氧化硅化物涂层[J]. 中国材料进展, 2018, 37(10): 051-55.

[23] MARUYAMA T, YANAGIHARA K. High Temperature Oxidation and Pesting of Mo(Si, Al)2[J]. Materials Science and Engineering: A, 1997, 239-240: 828-841.

[24] ALAM M Z, RAO A S, DAS D K. Microstructure and High Temperature Oxidation Performance of Silicide Coating on Nb-Based Alloy C-103[J]. Oxidation of Metals, 2010, 73(s5-6): 513-530.

[25] 田晓东, 郭喜平. 铌基超高温合金包埋渗铝改性硅化物涂层结构[J]. 材料热处理学报, 2008, 29(5): 114-118.

[26] 齐涛, 郭喜平. 铌硅化物基超高温合金 Si-Y2O3 共渗涂层的组织及其高温抗氧化性能[J].无机材料学报, 2009,24(6) 1219-1225.

[27] 张艺, 郭喜平. 铌硅基超高温合金 Si-Ce 共渗层的组织及高温抗氧化性能[J]. 材料热处理技术, 2012, 41(20):134-137.

[28] CARL STECHMAN, CHARITY LAWSON. Historical Evolution of the Space Shuttle Primary and Vernier Reaction Control Rocket Engine Designs[C]. Joint Propulsion Conference & Exhibit, 2013.

[29] 王禹, 郜嘉平, 胡行方, 等. 铌合金表面改性 Ti-Cr-Si 保护涂层耐热性研究[J]. 空间科学学报, 2000, 20(003):262-270.

[30] MARUYAMA T, YANAGIHARA K. High Temperature Oxidation and Pesting of Mo(Si, Al)2[J]. Materials Science and Engineering: A, 1997, 239-240: 828-841.

[31] LOW I M, MCPHERSON R. The Origins of Mullite Formation[J]. Journal of Materials Science, 1989, 24(3): 926-936.

[32] 张绪虎, 徐方涛, 贾中华, 等. 难熔金属表面高温抗氧化涂层技术现状[J]. 中国材料进展, 2013, 32(004):021-30.

[33] MUELLER A, WANG G, RAPP R A, et al. Oxidation Behavior of Tungsten and Germanium-Alloyed Molybdenum Disilicide Coatings[J]. 1992, 155(1-2): 199-207.

[34] CAO X Q, VASSEN R, STOEVER D. Ceramic Materials For Thermal Barrier Coatings[J]. Journal of the European Ceramic Society, 2004, 24(1): 1-10.

[35] CLARKE D R, PHILLPOT S R. Thermal Barrier Coating Materials[J]. Materials Today, 2005, 8(6): 22-29.

[36] VAEN R, BAKAN E, MACK D, et al. Performance of YSZ and Gd2Zr2O7/YSZ Double Layer Thermal Barrier Coatings In Burner Rig Tests[J]. Journal of the European Ceramic Society, 2020, 40(2): 480-490.

[37] CIPITRIA A, GOLOSNOY I O, CLYNE T W. A Sintering Model for Plasma-sprayed Zirconia TBCs. Part I: Free-standing coatings[J]. Acta Materialia, 2009, 57(4):980-992.

[38] VAßEN R, JARLIGO M O, STEINKE T, et al. Overview on Advanced Thermal Barrier Coatings[J]. Surface and Coatings Technology, 2010, 205(4): 938-942.

[39] 刘纯波, 林锋, 蒋显亮.热障涂层的研究现状与发展趋势[J].中国有色金属学报, 2007, 17(1): 1-13.

[40] ZHU D, MILLER R A, KUCZMARSKI M A. Development and Life Prediction of Erosion Resistant Turbine Low Conductivity Thermal Barrier Coatings [M]. National Aeronautics and Space Administration, Glenn Research Center, 2010.

[41] LIU H, LI S, LI Q, et al. Investigation on the Phase Stability, Sintering and Thermal Conductivity of Sc2O3-Y2O3-ZrO2 for Thermal Barrier Coating Application[J].Materials and Design, 2010, 31(6): 2972-2977.

[42] GUO L, LI M, YE F. Phase Stability and Thermal Conductivity of RE2O3, (RE=La, Nd, Gd, Yb) and Yb2O3, co-doped Y2O3, Stabilized ZrO2, Ceramics[J]. Ceramics International, 2016, 42(6): 7360-7365.

[43] MATSUMOTO M, KATO T, YAMAGUCHI N, et al. Thermal Conductivity and Thermal Cycle Life of La2O3 and HfO2 doped ZrO2-Y2O3 Coatings Produced by EB-PVD[J]. Surface and Coatings Technology, 2009, 203(19): 2835-2840.

[44] KHOR K A, YANG J. Plasma-sprayed ZrO2-Sm2O3 Coatings: Lattice Parameters, Tetragonality(c/a) and Transformability of Tetragonal Zirconia Phase[J]. Journal of Materials Science letters, 1997, 16(12): 1002-1004.

[45] XU Q, PAN W, WANG J, et al. Rare‐Earth Zirconate Ceramics with Fluorite Structure for Thermal Barrier Coatings[J]. Journal of the American Ceramic Society, 2010, 89(1): 340-342.

[46] SICKAFUS K E.Radiation Tolerance of Complex Oxides[J]. Science, 2000, 289(5480): 748-751.

[47] 张红松, 朱涛, 魏媛. 钙钛矿及 A2B2O7 型热障涂层用陶瓷材料研究进展[J]. 稀土, 2010, 31(4): 75-80.

[48] 曹学强. 热障涂层新材料和新结构[M]. 北京: 科学出版社, 2016.

[49] ROTH R S J. Classification of Perovskite and Other ABO3-Type Compounds[J]. Journal of Research of the National Bureauof Standards, 1957, 58(2): 75.

[50] CANO C, OSENDI M I, BELMONTE M, et al. Effect of the Type of Flame on the Microstructure of CaZrO3 Combustion Flame Sprayed Coatings[J]. Surface and Coatings Technology, 2006, 201(6): 3307-3313.

[51] JARLIGO M O, MACK D E, VASSEN R, et al. Application of Plasma-sprayed Complex Perovskites as Thermal Barrier Coatings[J]. Journal of Thermal Spray Technology, 2009, 18(2): 187-193.

[52] 曹毓鹏. 新型 Ba(Mg1/3Ta2/3)O3 热障涂层材料与性能研究[D]. 北京: 北京理工大学, 2020.

[53] LEVI C G. Emerging Materials and Processes for Thermal Barrier Systems[J]. Current Opinion in Solid Stateand Materials Science, 2004, 8(1): 77-91.

[54] 周雳, 邢志国, 王海斗, 等. 等离子喷涂金属/陶瓷梯度热障涂层研究进展[J]. 表面技术, 2020, 49(1): 122-131.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。