摘 要: 高熵陶瓷是一种新兴的近等摩尔多组元单相固溶体陶瓷材料, 特别是过渡金属碳化物、过渡金属硼化物等过渡金属非氧化物高熵陶瓷体系, 其具有超高硬度、低热导和抗腐蚀等优异的理化性能, 在航空航天、核能和高速切削加工等极端环境有着广阔的应用前景。目前, 高熵陶瓷材料研究尚处于起步阶段, 主要集中在成分设计、制备方法、单相形成能力和力学性能评价等方面, 设计依据和理论方面的研究还相对较少。本文从高熵效应和高熵合金出发, 综述了过渡金属非氧化物高熵陶瓷的制备、表征和理论研究进展, 同时介绍了部分相关的高熵陶瓷涂层研究现状, 总结并展望了非氧化物高熵陶瓷的未来前景和发展方向。

关 键 词: 高熵陶瓷; 非氧化物; 制备工艺; 显微组织; 性能; 综述

非氧化物陶瓷包括碳化物陶瓷、硼化物陶瓷、氮化物陶瓷和硅化物陶瓷等, 在诸多行业有着广泛的应用。其中过渡族难熔金属的碳化物和硼化物陶瓷因具有高熔点、高硬度、较优异的力学性能和理化稳定性, 被广泛应用于极端环境服役的超音速飞行器前缘、固体火箭发动机喉衬、强腐蚀金属熔炼坩埚以及高速切削刀具等[1-3]。随着对材料性能要求的提高, 单一组元陶瓷材料已经无法满足使用需求。为了发展在极端条件下使用的新型陶瓷材料,在传统超高温复相陶瓷体系的基础之上, 应用高熵合金设计思想制备的新型过渡金属非氧化物高熵陶瓷已成为近期的研究热点。本文对近几年过渡金属非氧化物高熵陶瓷的研究现状进行总结和分析,并简述部分含有过渡族难熔金属元素的高熵合金和高熵涂层的研究进展, 期望为未来高熵陶瓷组分设计和成分优化带来一定的启发和借鉴。

1 高熵效应与高熵合金

高熵效应的概念来自于高熵合金, 而高熵合金(High entropy alloys)的概念最早则是由中国台湾清华大学和英国布拉德福德大学两个课题组相继提出

并确定[4-8], 到目前为止已历经 15 年的发展, 从 Cu、Co、Ni、Cr、Al、Fe 和 V 等金属中选择至少 5 种合金元素, 按照接近等摩尔比进行混合, 使用溅射[4,6]、熔融[5]、铸造[9]等方式制备合金或合金涂层, 其具有简单的单相面心立方(FCC)或者体心立方(BCC)的晶体结构和超常的力学性能, 并具有常规金属所不具有的相稳定性, 将这种合金定义为高熵合金。

1.1 高熵效应

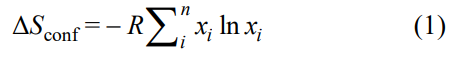

高熵即高混合熵, 在只考虑组态熵的情况下,材料热力学混合熵 ΔSconf 的计算公式如下:

其中, R 是气体常数, 为 8.314 J/(mol·K), xi 是摩尔分数, n 是组元数。当 n 固定, 组元为等摩尔比, 混合熵最大; 当 ΔSconf≥1.61R 时, 即达到了高混合熵状态。在高混合熵的条件下, 材料的分相倾向性被抑制, 仅出现简单的单一物相。同时由于原子半径的差异, 出现了大量的晶格畸变, 其性能优于各单一组元材料, 即产生所谓的“高熵效应”。高熵效应的四个核心效应是高混合熵效应、点阵畸变效应、迟缓扩散效应和鸡尾酒效应[10-11]。

2004 年以后, 基于高熵效应提出的高熵合金研究进展迅速, 为发展具有更广泛用途的合金提供了崭新的思路。比如采用真空电弧熔炼等方法制备的AlCrFeCoNi高熵合金, 因同时存在树枝状偏析区和枝晶间偏析区两种不同的显微结构, 使其抗压强度得到显著提升, 达到 2004 MPa[12]。

历经十余年的发展, 高熵合金的概念已经不仅局限于最初的几种金属元素和等摩尔比的元素配比, 开始向更多的体系扩展。目前高熵合金的发展有两个值得关注的方向: 过渡族难熔金属高熵合金体系和包含非金属元素的高熵合金体系。了解这些新方向将有利于我们更好地开展高熵陶瓷材料的研究。

1.2 过渡金属高熵合金

Senkov 等[13]最早制备出难熔金属高熵合金体系 NbTaMoW 和 VNbTaMoW, 并研究了它们的晶体结构、点阵参数和力学性能, 发现其具有简单 BCC

晶体结构, 维氏硬度比混合定律理论计算值高出2~3 倍, 开创了过渡族难熔金属高熵合金研究的新领域。对等摩尔 TiZrHfNbTa 合金的晶体结构和室温

力学性能的研究发现, 该合金具有极高的压缩屈服强度(σ0.2=929 MPa)和延伸率(ε>50%), 显示出高应变硬化和均匀变形[14-15]。而后相继制备出多种不同组分的难熔金属高熵合金, 并对其结构和性能等进行了大量的研究[16-17]。例如采用离子束溅射沉积工艺制备的 NbTaMoW 薄膜, 受元素高混乱度和高晶格畸变的影响, 具有较大的机械损伤容限和较高的电阻率(比单一金属大约高出一个数量级)[18-19], 见图 1。

图 1 NbTaMoW 高熵合金的电阻率比较[19]

1.3 含非金属元素的过渡金属高熵合金

通过向高熵合金中引入非金属元素, 可大幅度提高合金的硬度和耐磨性能。Hou 等[20-21]使用固体硼化法在 Al0.25CoCrFeNi 高熵合金表面进行渗硼处

理, 获得合金硼化物层, 发现其表面硬度从 188 HV提升至1136 HV, 是渗硼前硬度的6倍, 耐磨性更是提高了 12 倍。Braic 等[22]则分别在 Ar/N2 和Ar/CH4的混合气氛中 , 采用共溅射沉积工艺制备了(TiZrHfNbTa)N 高熵合金涂层, 其硬度达到 33 GPa,较 TiN 涂层硬度提高了近 10 GPa。研究还发现引入不同非金属元素, 高熵合金会表现出不同的性能[23]。如果在 TiZrHfNb 合金中引入 2at%的 N 元素, 虽然合金的屈服强度由 0.75 GPa 提高到 1.30 GPa, 但延展性却有所降低; 而引入 2at%的 O 元素, 合金的强度和延展性同时得到了提高。

综上所述, 可以发现高熵合金的性能因高熵效应得到显著的提高, 产生了不同于单组元金属的特殊性能, 特别是添加非金属元素显著改变了材料性能。因此, 在过渡族难熔金属高熵合金和添加非金属元素的过渡族难熔金属高熵合金研究的基础上,“高熵”进一步扩展到多组元陶瓷固溶体的研究, 尤其是以过渡金属碳化物和过渡金属硼化物为组元的过渡金属非氧化物高熵陶瓷尤为受到关注。下面将分别对几类过渡金属非氧化物高熵陶瓷进行介绍。

2 过渡金属碳化物高熵陶瓷

过渡金属碳化物具有优异的力学、耐腐蚀、抗辐照以及摩擦磨损性能, 在航空航天、机械、冶金等领域有着广泛的应用前景[24]。对碳化物高熵陶瓷的研究主要集中于过渡族难熔金属碳化物高熵陶瓷体系, 起初聚焦于五组元(TiZrHfNbTa)C 高熵陶瓷[25-32],并逐步扩展到 (TiZrHfVNb)C 、 (TiZrNbTaMo)C 、(TiZrNbTaW)C 和(TiHfVNbTa)C 等体系[33-34]。但是也有对三组元碳化物固溶体陶瓷(ZrNbTa)C[35]、(ZrNbTi)C[36]和四组元碳化物固溶体陶瓷(HfTaZrTi)C[37]、(HfTaZrNb)C[37-38]、(ZrNbTiV)C[39]的报道。同时, 为了使混合熵达到最大值, 已报道的碳化物高熵陶瓷体系中各组元含量均为等摩尔比。

过渡金属碳化物高熵陶瓷的研究还处于起步阶段, 主要集中于以下三个主要方向: (1)高熵体系的理论预测与相稳定性。建立理论判据指导高熵陶瓷体系设计以及物相稳定性的预测; (2)制备工艺优化与组织调控。包含制备高熵陶瓷粉体、高熵陶瓷烧结致密化和组织结构表征等方面; (3)性能分析评价与理论预测。主要对高熵陶瓷的力学性能、热学性能和抗氧化性能进行研究。

2.1 单相形成能力及相稳定性理论研究

如何制备单相稳定的过渡金属碳化物高熵陶瓷,并准确预测新的高熵陶瓷体系, 是现阶段研究的热点和关键点之一。高熵陶瓷不同于传统的高熵合金,尚无成熟的理论设计判据。在高熵合金研究中,Hume-Rothery 准则被广泛用于指导高熵合金的设计, 以寻求原子半径、晶体结构、电负性和化合价相似的元素作为高熵合金组元[11]。针对高熵陶瓷单相形成能力问题, 借鉴相似的设计原则, 选择 TiC、ZrC、HfC、NbC 和 TaC 作为代表性组元, (TiZrHfTa)C和(ZrHfNbTa)C 高熵陶瓷单相形成过程表明碳化物组元之间的晶格常数失配度是决定能否形成单相高熵陶瓷的关键因素之一, 而非高熵合金中所提及的原子半径差异[26,37]。同时, 过渡金属碳化物组元之间的相互固溶度也是值得关注的另一因素。

此外, 热力学稳定性可用于预测高熵陶瓷单相形成能力和相稳定性, 也可为高熵陶瓷组元的设计和优化配比提供初步的理论指导和评价依据。基于密度泛函理论的第一性原理计算可以准确计算材料体系在 0 K 条件下的热力学数据, 如混合熵、混合焓和吉布斯自由能。通过建立 64 个原子的 2×2×2 的(TiZrHfNbTa)C 面心立方超胞, 利用投影缀加平面波方法求解 Kohn-Sham 方程, 广义梯度近似(GGA)下的 PBE 方法描述电子交换关联作用, 所计算得出(TiZrHfNbTa)C 的混合焓分别为 0.32 kJ/mol[26]和(–0.869±0.290) kJ/mol[28], 其处于(–15~5) kJ/mol 区间内, 满足形成单相固溶体的判据。但采用相同方法计算了(TiZrNbV)C 高熵陶瓷的混合焓和混合熵,其数值则分别为 5.526 kJ/mol 和 0.693R~1.040R[39]。由式(2):

计算可知, 只有温度高于 900 K 时, (TiZrNbV)C 高熵陶瓷的吉布斯自由能才为负值, 达到热力学稳定状态。但实验中却可获得稳定单相(TiZrNbV)C 的高熵陶瓷。因此, 虽然可以针对每一种体系使用热力学判据评价其单相形成能力和相稳定性, 但在0 K条件下的计算结果, 无法与高熵陶瓷高温制备过程形成严格的对比和预测。因此, 仅仅依据混合熵和混合焓的计算结果对高熵陶瓷体系相稳定性进行预测还不精确。

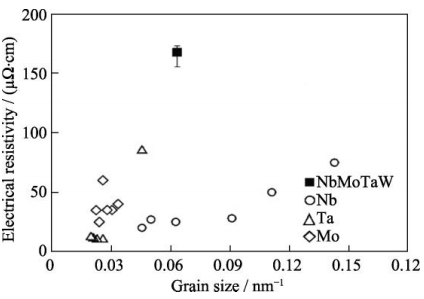

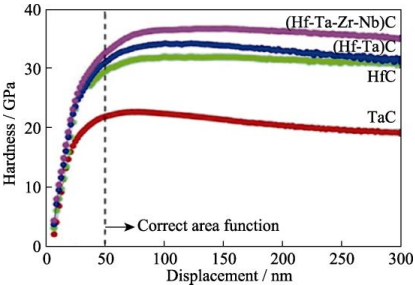

Sarker 等[29]首次提出通过测量结构随机化计算的能量分布谱来预测形成高熵单相的能力。在多组元体系中, 这种标准差的定量表征, 即定义为熵稳定性参量 EFA(Entropy Forming Ability)。EFA 值越大, 形成单相的概率越高, 体系相对越稳定。对 Ti、Zr、Hf、V、Nb、Ta、Mo 和 W 八种过渡族金属元素中任选五种元素组成的等摩尔比高熵陶瓷(56 种体系)稳定性进行了比较, 部分体系的 EFA 值及其在 56 种体系中的排序如表 1 所示。(VNbTaMoW)C的 EFA 最大, 稳定性最高; 目前研究最多的(TiZrHfNbTa)C 熵稳定性仅次于(VNbTaMoW), 实验结果与 EFA 的理论预测结果吻合。但由于 EFA 参量的计算仅考虑五元等摩尔比高熵陶瓷, 且不包含 Cr元素的碳化物高熵陶瓷, 因此无法对目前已报道的其他四组元碳化物高熵陶瓷进行预测和横向比较。同时, 还存在 EFA 值较小(EFA=50)却能形成单相的(TiZrHfTaW)C 高熵陶瓷体系, 可能与其较小的晶格畸变量有关。这也从另一角度表明, 碳化物组元之间的晶格常数失配度是决定能否形成单相高熵陶瓷的关键因素之一。

表 1 部分碳化物高熵陶瓷的 EFA 值大小排序[29]

此外, 过渡金属碳化物多在高温高压等极端条件下服役, 高熵陶瓷作为一种多组元固溶体, 其物相的稳定性显得尤为重要。(TiZrHfNbTa)C 高熵陶瓷经过 500、800 和 1140 ℃热处理, XRD 结果表明其物相均未发生任何改变, 表现出优异的相稳定性[25]。从热力学角度, (TiZrHfNbTa)C 高熵陶瓷在 0 K 温度下的形成焓仅为–0.78 eV/atom (1 eV/atom=9.6485×104 J/mol), 负的形成能再次证明该高熵陶瓷体系的相稳定性。但其他体系在服役过程中是否存在相变或者脱溶等物相转变, 以及对服役性能带来潜在的不利和影响等问题的研究尚未见公开报道。因此,关于碳化物高熵陶瓷的单相形成能力和相稳定性判据尚需完善和发展。

2.2 过渡金属碳化物高熵陶瓷的制备

制备高熵陶瓷包含高熵陶瓷粉体的合成和高熵陶瓷块体的制备。期望制备出稳定存在的单相高熵陶瓷材料, 因此对高熵粉体和陶瓷的组织结构表征侧重于物相、元素分布和晶体结构三个方面。主要表征高熵陶瓷粉体和高熵陶瓷是否呈现单相, 元素在宏观和微观尺度上是否分布均匀, 以确定是否为目标高熵陶瓷相。

2.2.1 过渡金属碳化物高熵陶瓷粉体的合成

现公开报道中, 高熵陶瓷粉体制备路径可大致分为四种: (1)以碳化物粉体为原料, 经高温煅烧促使各组元相互扩散固溶合成单相高熵陶瓷粉体, 在1950 ℃可成功合成(TiZrHfNbTa)C 高熵陶瓷粉体, 其粒径为 2 μm[32]。尽管直接采用碳化物粉体为原料可简单高效地实现高熵陶瓷粉体的合成, 但直接扩散固溶所需的温度较高, 合成粉体粒径较大。此外,还受限于原始碳化物粉体的质量, 如粉体中存在游离碳或者氧化物杂质等。(2)氧化物碳热还原法, 通过调控可有效降低合成粉体中游离碳或者氧化物杂质含量。采用 1600 和 2000 ℃两步合成的(TiZrHfNbTa)C 高熵陶瓷粉体, 其粒径仅为 550 nm,含氧量可降低到 0.2wt%[40]。但碳热还原工艺需要调控合成温度和真空度等参数, 也需进一步考虑原料混合的均匀性, 特别是原料中含有易挥发性氧化物时, 为高熵陶瓷粉体中元素含量的精准配比带来了困难。(3)液相前驱体合成法, 可实现各组元在分子量级上的混合, 有利于后期高温固溶过程中各元素间的相互扩散和均匀分布。采用过渡金属氯化物和糠醇为原料, 在 1400 ℃下碳热还原和 2000 ℃下固溶热处理获得了(TiZrHfNbTa)C 纳米级高熵陶瓷粉体, 其粒径仅为132 nm, 含氧量为 0.22wt%[41]。(4)金属直接碳化法, 直接采用金属和碳单质为原料利用高能球磨在室温的条件下可直接获得(TiZrHfVNb)C 纳米级高熵陶瓷粉体[33], 但由于金属的延展性和高活性等问题, 在高能球磨过程中极易引入氧杂质, 同时也会为原始粉体球磨破碎和均匀混合带来潜在的困难和问题。

2.2.2 过渡金属碳化物高熵陶瓷块体的制备

高熵陶瓷块体主要分为直接采用碳化物粉体为原料以及采用氧化物和碳粉为原料两条制备路径。以(TiZrHfNbTa)C 高熵陶瓷为例, 以 TiC、ZrC、HfC、NbC和TaC粉体为原料, 经高能球磨后, 在2000 ℃下采用放电等离子烧结工艺(SPS)制备的(TiZrHfNbTa)C高熵陶瓷, 其晶粒尺寸为(16.4±4.5) μm, 致密度为93%[25]。Gild 等[42]尝试向原料粉体中添加少量碳,减少原始粉体中氧化物杂质以提高烧结活性, 采用反应闪烧放电等离子烧结工艺(RFSPS), 短时快速制备了(TiZrHfNbTa)C 高熵陶瓷, 但致密度仅为91.4%。为进一步提高烧结活性, 避免碳化物原始粉体中存在的碳氧杂质影响致密化, Feng 等[27]采用碳热还原工艺自制碳化物复合粉体, 1900 ℃烧结出致密(TiZrHfNbTa)C 高熵陶瓷。Wang 等[34]也采用类似的制备工艺制备出致密的(TiZrNbTaMo)C 高熵陶瓷,并探讨了制备过程中元素之间的扩散和固溶耦合过程。Wei 等[43]以(TiZrNbTaW)C 体系为例, 比较了以碳化物、氧化物和碳以及金属和碳单质为原料对高熵陶瓷致密化行为以及物相和显微组织的影响, 其结果如图 2 所示。采用碳热还原或元素固相反应显著提高陶瓷的烧结活性, 但较易导致晶粒异常长大和元素偏聚等不良影响。

图 2 不同原料制备的(TiZrNbTaW)C 高熵陶瓷的((a)单质为原料、(b)碳化物为原料和(c)氧化物和碳为原料)断口、表面 SEM 照片和 EDS 元素分布, 以(d)单质、(e)碳化物和(f)氧化物和碳为原料制备陶瓷的背散射图像[43]

综上所述, 影响碳化物高熵陶瓷烧结的不利因素主要有: (1)以碳化物或以单质为原料, 易因原始粉体中残碳或氧杂质污染等因素而导致烧结致密化困难; (2)以氧化物和碳粉体为原料, 若碳热还原过程无法除尽氧元素, 亲氧的 Zr 元素易发生偏聚; (3)烧结过程是否发生固相反应也会直接影响陶瓷的致密度和元素分布。

此外。现阶段高熵陶瓷的制备工艺多集中在放电等离子烧结, 而传统的热压烧结和无压烧结制备五元高熵陶瓷的研究报道很少, 丰富和扩展高熵陶瓷制备工艺也是一个未来发展方向。

2.3 过渡金属碳化物高熵陶瓷的性能

目前过渡金属碳化物高熵陶瓷的性能研究主要集中在力学性能、热学性能和抗氧化性能三个方面。

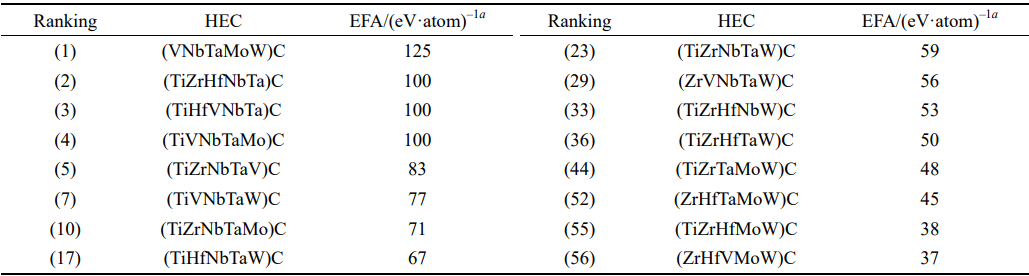

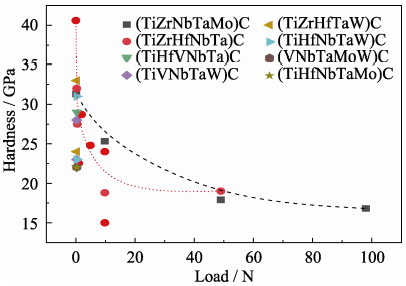

在力学性能方面, 传统过渡金属碳化物因具有较高的硬度而具有广泛的应用前景, 过渡金属碳化物高熵陶瓷的超高硬度引起了广泛关注。Castle 等[37]对比了(ZrHfNbTa)C 高熵陶瓷与相应组元的碳化物及其固溶体陶瓷的硬度–位移曲线(如图 3 所示), 可以明显观察到(ZrHfNbTa)C 高熵陶瓷的硬度得到了显著提升。对于五组元过渡金属碳化高熵陶瓷,以(TiZrHfNbTa)C 高熵陶瓷为例, 采用碳热还原自制碳化物粉体和放电等离子烧结工艺制备出致密(TiZrHfNbTa)C 高熵陶瓷, 硬度为 24.8 GPa (4.9 N)或 28.7 GPa (1.96 N)[27]; 直接采用碳化物作为原始粉体, 采用放电等离子烧结工艺制备(TiZrHfNbTa)C

高熵陶瓷的硬度为 40.06 GPa (8 mN)[28]。Harrington等[31]对五组元过渡金属碳化物高熵陶瓷硬度进行了系统测试, 所研究体系的硬度均高于依据混合定律计算的硬度, 表现出高熵效应对材料硬度显著的强化效应, 其中(TiZrHfNbTa)C 高熵陶瓷的硬度可达到 32 GPa (300 mN)。但不难发现, 相同材料

体系所测试出的硬度并不一致, 对(TiZrVNb)C、(TiZrHfNbTa)C 和(TiZrNbTaMo)C 在不同载荷下的硬度进行了测试分析, 除受到致密度、晶粒尺寸和

显微组织结构的影响外, 主要是测试方法和载荷所导致的差异[31,34,39]。为直观比较高熵陶瓷硬度的差异, 本文总结归纳了几种代表性五组元过渡金属碳化物高熵陶瓷在不同载荷下的材料硬度, 如图 4所示。

图 3 (HfTaZrNb)C 高熵陶瓷与一元碳化物、二元碳化物固溶体之间的硬度–深度变化曲线[37]

图 4 五组元高熵陶瓷的硬度对比[25,27-29,31,34,46]

此外, 高熵陶瓷相比单一碳化物具有更好的抗蠕变性能, 如(ZrHfNbTa)C 高熵陶瓷的屈服强度得到提高的同时降低了稳态蠕变速率, 与 TaC 陶瓷相比其屈服强度提高 2 倍以上, 而稳态蠕变速率降低近 99%[44-45]。

由于高熵陶瓷体系庞杂, 采用理论预测或者模拟计算的方式筛选高性能的高熵陶瓷体系显得尤为重要。经常用价电子浓度(Valence Electron Concentration, VEC)理论预测材料的力学性能, 特别是非金属 p 轨道和金属 d 轨道之间的 σ 键状态决定了材料抵抗剪切应力和形变的能力[47]。对于高熵合金, 计算结果表明价电子浓度是影响合金延展性的关键因素之一, 同时也可决定高熵合金的相稳定性和相结构[48-49]。这种利用价电子浓度的评价方法, 在过渡金属碳化物和氮化物三元固溶体材料(如 TiCN、ZrNbC 和 ZrNbN)中也得到了广泛应用。当 VEC 值处于 8~9 之间时, 过渡金属碳化物或氮化物三元固溶体材料的弹性模量和硬度达到最大值[47,50]。Harrington 等[31]进一步将价电子浓度评价方法应用到高熵陶瓷, 发现高熵陶瓷的硬度和弹性模量与价电子浓度之间也存在类似的关系。当 VEC 等于 8.6时, 硬度达到最大, 其中(TiZrHfTaW)C 的硬度最高,可达到 33 GPa。但随着 VEC 值继续增大, 材料的硬度值降低, 弹性模量增大。Yang 等[26]基于第一性原理计算了(TiZrHfNbTa)C 高熵陶瓷的力学性能和电子结构特性, 结果表明, 在无压力条件下高熵陶瓷的体积模量(B)、剪切模量(G)和杨氏模量(E)大致遵循混合定律, 在弹性范围内机械性能的改善可能不明显, 但是在施加压力条件下, 其维氏硬度会缓慢下降, 同时提高延展性, 无外加压力的高熵陶瓷开始同时具有共价键和离子键的特征, 并且随着外加压力的增大共价键特征会逐渐减弱。由此表明, 不仅高熵陶瓷中组元的理化相容性决定其单相形成能力和物相稳定性, 其组成元素本征的价电子结构及其成键性质也对力学性能有所影响。建立高熵陶瓷中各组元理化相容性、价电子结构与组织性能之间的相互影响关系将有助于对高熵陶瓷组分设计的指导和优化。

在热学性能方面, 高熵陶瓷晶格中产生大量的晶格畸变, 增加了声子散射程度, 可进一步降低高熵陶瓷的热导率。(TiZrVNb)C 高熵陶瓷室温热导率为 15.3 W/(m·K)[39]。随着高熵陶瓷组元的增加, 在多组元高混合熵效应下, 热导率进一步下降。(TiZrHfNbTa)C 高熵陶瓷的热导率仅为 6.45 W/(m·K)(29.5 ℃), 远低于 HfC 等超高温陶瓷的热导率(29.3 W/(m·K))[25]; 而孔隙率为 80.99%的(TiZrHfNbTa)C多孔高熵陶瓷 , 其热导率可进一步降低到0.39 W/(m·K)[30]。因此, 过渡金属碳化物高熵陶瓷在超高温保温/隔热材料方面具有潜在的应用。

在抗氧化性能方面, (TiZrHfNbTa)C 高熵陶瓷粉体的抗氧化性能相比其对应的五种碳化物混合粉体具有更好的抗氧化性。(TiZrHfNbTa)C 高熵陶瓷在800~1500 ℃的氧化行为遵循抛物线速率定律, 氧化过程中产生的分层结构有效提高了陶瓷的抗氧化性能。此外, (TiZrHfNbTa)C 高熵陶瓷也表现出优异的抗水氧腐蚀性能, 在 1200 ℃和 90% RH 水氧环境中的增重仅为 6.6×10–2 kg/m2, 明显低于相对应的固溶体陶瓷体系, 特别是较纯相 ZrC 陶瓷降低了一个数量级, 结果如图 5 所示[51]。

图 5 (TiZrHfNbTa)C 高熵陶瓷及其相关(TiZrNbTa)C、(TiZrNb)C 和 ZrC 陶瓷材料随时间的增重变化对比[52]

3 过渡金属硼化物高熵陶瓷

除了过渡金属碳化物陶瓷外, 目前研究较多的另一类非氧化物高熵陶瓷是过渡金属硼化物高熵陶瓷。

Gild 等[52]最早直接以过渡金属硼化物粉体为原 料 , 采用放电等离子烧结工艺成功制备了(TiZrHfNbTa)B2、(TiZrHfTaMo)B2、(TiZrHfNbMo)B2和(TiHfNbTaMo)B2 等一系列等摩尔比过渡金属硼化物高熵陶瓷, 均为六方晶体结构, 过渡金属元素分布均匀, 且高熵陶瓷硬度高于对应的五种单一硼化物陶瓷性能的平均值, 抗氧化性也比单一硼化物有所提高。但由于原始粉体中存在氧化物杂质, 导致上述硼化物高熵陶瓷烧结致密化困难, 致密度最高仅为 92.4%; 随后将少量 C 添加到原始硼化物粉体中, 利用原位反应有效降低了氧化物杂质的残留,采用反应闪烧放电等离子烧结工艺短时间制备了致密 的 (TiZrHfNbTa)B2 高熵陶瓷 , 致密度可达到99.3%, 但材料组织中依然发现氧化物杂质, 并且存在部分未反应完全的碳[42]。

为避免商业过渡金属硼化物粉体中氧化物杂质的影响, 通过精细调控硼热/硼碳热还原反应制备高纯粉体也是现阶段过渡金属硼化物高熵陶瓷的制备和研究热点之一。硼热/硼碳热还原反应是制备硼化物粉体的常见工艺之一。Liu 等[53]以氧化物和硼粉为原料, 在 1700 ℃制备了(TiZrHfNbTa)B2 高熵陶瓷粉体, 其粒径约为310 nm, 在XRD检测中没有发现明显的氧化物杂质衍射峰, 但没有详细报道所制备粉体的烧结活性和陶瓷材料的显微组织形貌。Zhang 等[54]以氧化物、碳化硼和碳粉为原料, 在1600 ℃利用硼碳热还原反应合成相应硼化物粉体,采用放电等离子烧结技术在 2000 ℃成功制备出(TiZrHfNbTa)B2、(TiZrHfNbMo)B 和(TiHfNbTaMo)B2高熵陶瓷。其中, (TiHfNbTaMo)B2 高熵陶瓷致密度达到了 98.5%, 硬度也达到了 27.0 GPa, 高于在相同烧结条件下直接采用商用硼化物粉体所制备的(TiHfNbTaMo)B2 高熵陶瓷(致密度为 92%, 硬度为22.5 GPa)[52], 但高熵陶瓷中依然有大量的氧杂质,并且 Hf、Nb 元素分布不均匀。而对于在相同工艺条件下制备的(TiZrHfTaCr)B2 高熵陶瓷, 不仅没有发现明显的元素偏聚和氧杂质的存在, 其致密度和硬度也显著提高, 分别为99.2%和 28.3 GPa[55]。除以上采用硼热/硼碳热还原反应制备硼化物高熵陶瓷合成路径之外, 也可以由金属和硼单质粉体为原料, 采用自蔓延高温合成结合放电等离子烧结(SHS-SPS)制备(TiHfNbTaMo)B2 高熵陶瓷, 但依然存在少量的氧化物杂质, 并影响陶瓷烧结致密化和硬度的提高[56]。

由此可见, 提高过渡金属硼化物粉体的纯度,降低粉体中存在的杂质相, 特别是降低氧化物杂质含量是改善过渡金属硼化物高熵陶瓷组织均匀性和烧结活性的关键环节所在。Gu 等[57]详细研究了 B4C含量对(TiZrHfNbTa)B2 粉体中杂质氧化物的影响,解决了粉体中残留氧和氧元素引起的元素偏聚问题,获得了高致密度的(TiZrHfNbTa)B2 高熵陶瓷(如图 6所示), 显著提高了材料的硬度和弹性模量。

图 6 不同温度烧结制备的(TiZrHfNbTa)B2的 EDS 元素分布图[57]

目前, 过渡金属硼化物高熵陶瓷相比于过渡金属碳化物高熵陶瓷而言, 由于硼化物粉体制备调控和烧结致密化较难, 氧化物杂质的存在对烧结致密化行为和成分分布均有着显著的影响, 制备成分分布均匀的纯相过渡金属硼化物高熵陶瓷较为困难。除(TiZrHfNbTa)B2 外, 过渡金属硼化物高熵体系的组织与性能的公开报道结果相对较少。而热学性能,特别是潜在的优异抗氧化性能还未见系统的报道,仅 Chen 等[58]采用原位硼碳热还原反应和部分烧结工艺相结合工艺, 制备出具有均匀孔隙结构和细小颗粒尺寸的多孔(TiZrHfNbTa)B2 高熵陶瓷, 气孔率高达 75.67%。由于其高气孔率和高晶格畸变引起的声子散射显著降低了热导率, 室温热导率仅为0.51 W/(m∙K), 为过渡金属硼化物高熵陶瓷在超高温环境中的保温/隔热方面的应用奠定了基础。

由此可见, 精细调控过渡金属硼化物高熵陶瓷显微组织结构, 扩展过渡金属硼化物高熵陶瓷体系,优化相应的高熵粉体及陶瓷制备工艺以及系统研究和调控综合性能等, 都是后续的研究热点和关键科学问题。

4 其他过渡金属非氧化物高熵陶瓷

除过渡金属碳化物和过渡金属硼化物高熵陶瓷外, 其他过渡金属非氧化物陶瓷也偶有报道。

在过渡金属氮化物高熵陶瓷方面, Jin 等[59]使用软尿素法, 即采用过渡金属氯化物和尿素为原料,机械化学辅助自组装高温氮化制备了具有立方晶体结构的多孔(ZrVNbCrMo)N 氮化物高熵陶瓷, 其元素分布均匀, 在 1 mol/L KOH 中以 100 mV/s 的扫描速率下能够实现 78 F/g 的比电容, 在超级电容器上有潜在的应用前景。Yang 等[60]基于密度泛函理论的第一性原理, 计算了(TiZrHfNbTa)N 陶瓷的热力学和基础力学性能, 结果表明过渡金属氮化物高熵陶瓷较相同体系的碳化物高熵陶瓷具有更高的稳定性和体模量, 在机械工程领域中具有更广阔的应用前景。

Gild[61]和 Qin[62]等则几乎同时报道了过渡金属硅化物高熵陶瓷的研究, 将高熵陶瓷体系推到了新的领域。前者使用机械混合的硅化物粉体为原料, 采用放电等离子烧结工艺成功制备出(TiNbTaMoW)Si2陶瓷; 后者则以金属和 Si 单质为原料, 在相同工艺条件下有效地提高了(TiNbTaMoW)Si2 陶瓷的致密度, 达到了 99%, 但两者都存在不同程度的 Zr 元素偏聚, 其偏聚的原因还需进一步研究。

除上述报道的单相高熵陶瓷材料外, Zhang 等[63]以 TiC、HfC、TaC、Mo2C 和 B4C 粉体为原料, 采用 SPS 烧结得到高熵组元复相陶瓷, 是由不同含量的元素分别构成面心立方晶体结构高熵相和六方晶体结构高熵相复合而成, 但进行两种高熵相的精确元素含量和相应化学式没有详细研究和明确报道。尽管这种“新型”的高熵组元复相陶瓷材料还未得到系统研究和广泛认可, 但由多种不同高熵组元复合而成的复相陶瓷材料却可能为高熵陶瓷体系设计带来新的思路和开启新的篇章。

5 过渡金属非氧化物高熵陶瓷涂层

除高熵陶瓷块体之外, 高熵效应早已在涂层研究中得到了广泛应用和系统研究。高熵涂层体系庞杂、制备工艺多样, 在此仅简要列举部分过渡金属非氧化物高熵陶瓷涂层及其性能。例如, Braic 等[22]通过共溅射的方法在 Ti6Al4V 合金上沉积了高硬度(TiZrHfNbTa)N 和(TiZrHfNbTa)C 涂层, 较 TiN 和TiC 涂层显著提高了摩擦磨损性能, (TiZrHfNbTa)C涂层的磨损率仅为 0.8×10−6 mm3/(N∙m), 可广泛应用于耐摩擦磨损的构件中; Alexander 等[64-65]采用真空电弧沉积制备(ZrTiNb)N、(ZrTiNbCr)N、(TiZrHfVNbTa)N和 (ZrTiNbCrSi)N 高熵氮化物陶瓷涂层 , 其中(TiZrHfVNbTa)N 具有较好的抗离子辐照性能, 在核能领域有着较大的应用前景; Mayrhofer 等[66]制备的(TiZrHfVTa)B2 陶瓷涂层硬度则高达 47.2 GPa,并具有更好的热稳定性。

高熵陶瓷涂层的研究不仅包含了多元合金体系,也包含多种非金属元素的多组元体系, 其应用也相当广泛。如果把高熵陶瓷涂层理解为高熵合金和高熵陶瓷之间的桥梁, 那对高熵陶瓷涂层的研究体系和思路的理解和借鉴, 也将有助于建立起高熵陶瓷和高熵合金之间的联系, 为高熵陶瓷组元设计及优化提供实验基础和理论依据。

6 存在的问题和未来展望

过渡金属非氧化物高熵陶瓷发展时间短、理论研究相对较少, 与高熵合金相比还有差别[67]: (1)高熵合金中的“高熵混合”是指多种金属元素的混合。而高熵陶瓷中的“高熵混合”是由特定位置的阳离子、阴离子和缺陷(空位)等多种物质混合而成, 其含量还受限于缺陷化学理论制约, 所以不能完全用高熵合金的理论研究高熵陶瓷; (2)高熵合金的研究重点是通过引入不同元素控制其组成来提高强度和延展性, 通过调控混合熵, 从而获得稳定的多组分固溶体。而高熵陶瓷则偏向于调控各种使役性能, 如力学、电学和热学等, 而对不同条件下的相稳定性和相转变过程关注较少。

非氧化物高熵陶瓷的研究刚刚起步, 主要存在以下问题: (1)高熵陶瓷体系种类庞杂, 不同高熵陶瓷体系的元素种类不同, 由于缺乏统一标准, 导致材料编号的命名方式也较为混乱, 不能直观比较不同的高熵陶瓷体系。针对该问题, 本文提出按照金属元素 “先族后周期”的元素位置顺序进行编号的原则。并按照此原则对文中所提及的高熵陶瓷化学式重新进行了改写; (2)非氧化物高熵陶瓷的研究刚刚起步, 多集中在不同体系非氧化物高熵陶瓷制备工艺优化和单相形成能力以及相稳定性方面, 高熵陶瓷的单相形成过程和固溶机理还不太明确, 各元素之间的固溶耦合机制也未涉及; (3)非氧化物高熵陶瓷的性能研究主要集中在硬度、弹性模量、断裂韧性和热导率等基础力学和热学性能方面, 而对材料的抗弯强度、高温力学性能、抗辐照性能和耐烧蚀性能等服役性能的研究还处于空白; (4)目前报道的非氧化物高熵陶瓷体系缺乏有效的成分设计理论支撑, 尚无形成统一的理论判据, 不同高熵陶瓷体系的熵稳定性难以衡量和横向比较, 亟需发展高熵陶瓷的设计理论和判据。

总之, 高熵合金通过合理的多金属组元成分优化设计, 借助高熵效应, 性能较普通合金成倍提高。将高熵合金的成分设计思想应用在高熵陶瓷的设计,有望制备出具有特殊物相和结构的高熵陶瓷材料,并具有优异的使役性能。同时, 随着高熵陶瓷概念的不断外延, 不仅碳化物、硼化物、氮化物和硅化物等传统“单阴离子多阳离子”高熵陶瓷可成功制备,“多阴离子单阳离子”和“多阴离子多阳离子”高熵陶瓷, 甚至由高熵组元复合而成的复相陶瓷等“新型高熵陶瓷体系”也将有望陆续出现。高熵陶瓷的家族将越来越庞大, 一些优异的性能将逐渐被发现。今后伴随更多高熵陶瓷体系的公开报道以及高熵陶瓷成分设计理论的提出和不断完善, 相信在不久的将来, 过渡金属非氧化物高熵陶瓷或将发挥出更大的实用价值, 并有望进一步扩充和填补超高温陶瓷材料体系, 在极端服役环境等领域表现出极大的应用价值。

参考文献:

[1] FAHRENHOLTZ W G, HILMAS G E. Ultra-high temperature ceramics: materials for extreme environments. Scripta Materialia,2017, 129: 94–99.

[2] WEINBERGER C R, THOMPSON G B. Review of phase stability in the group IVB and VB transition-metal carbides. Journal of the American Ceramic Society, 2018, 101(10): 4401–4424.

[3] GUO S Q. Densification of ZrB2-based composites and their mechanical and physical properties: a review. Journal of the European Ceramic Society, 2009, 29(6): 995–1011.

[4] HUANG P K, YEH J W, SHUN T T, et al. Multi-principal-element alloys with improved oxidation and wear resistance for thermal spray coating. Advanced Engineering Materials, 2004, 6(1/2): 74–78.

[5] YEH J W, CHEN S K, LIN S J, et al. Nanostructured high-entropy alloys with multiple principal elements: novel alloy design concepts and outcomes. Advanced Engineering Materials, 2004, 6(5):299–303.

[6] CHEN T K, SHUN T T, YEH J W, et al. Nanostructured nitride films of multi-element high-entropy alloys by reactive DC sputtering. Surface and Coatings Technology, 2004, 188-189: 193–200.

[7] CANTOR B. Multicomponent and high entropy alloys. Entropy,2014, 16(9): 4749–4768.

[8] CANTOR B, CHANG I T H, KNIGHT P, et al. Microstructural development in equiatomic multicomponent alloys. Materials Science and Engineering: A, 2004, 375-377: 213–218.

[9] YEH J W, LIN S J, CHIN T S, et al. Formation of simple crystal structures in Cu-Co-Ni-Cr-Al-Fe-Ti-V alloys with multiprincipal metallic elements. Metallurgical and Materials Transactions A,2004, 35(8): 2533–2536.

[10] TSAI M H, YEH J W. High-entropy alloys: a critical review. Materials Research Letters, 2014, 2(3): 107–123.

[11] MIRACLE D B, SENKOV O N. A critical review of high entropy alloys and related concepts. Acta Materialia, 2017, 122: 448–511.

[12] WANG Y P, LI B S, REN M X, et al. Microstructure and compressive properties of AlCrFeCoNi high entropy alloy. Materials Science and Engineering: A, 2008, 491(1): 154–158.

[13] SENKOV O N, WILKS G B, MIRACLE D B, et al. Refractory high-entropy alloys. Intermetallics, 2010, 18(9): 1758–1765.

[14] SENKOV O N, SCOTT J M, SENKOVA S V, et al. Microstructure and room temperature properties of a high-entropy TaNbHfZrTi alloy.Journal of Alloys and Compounds, 2011, 509(20): 6043–6048.

[15] SENKOV O N, SCOTT J M, SENKOVA S V, et al. Microstructure and elevated temperature properties of a refractory TaNbHfZrTi alloy. Journal of Materials Science, 2012, 47(9): 4062–4074.

[16] GAO M C, CARNEY C S, DOĞAN Ö N, et al. Design of refractory high-entropy alloys. Journal of the Minerals Metals and Materials Society, 2015, 67(11): 2653–2669.

[17] LONG Y, LIANG X, SU K, et al. A fine-grained NbMoTaWVCr refractory high-entropy alloy with ultra-high strength: microstructural evolution and mechanical properties. Journal of Alloys and Compounds, 2019, 780: 607–617.

[18] TUNES M A, VISHNYAKOV V M. Microstructural origins of the high mechanical damage tolerance of NbTaMoW refractory highentropy alloy thin films. Materials & Design, 2019, 170: 107692.

[19] KIM H, NAM S, ROH A, et al. Mechanical and electrical properties of NbMoTaW refractory high-entropy alloy thin films. International Journal of Refractory Metals and Hard Materials, 2019,80: 286–291.

[20] HOU J, ZHANG M, YANG H, et al. Surface strengthening in Al0.25CoCrFeNi high-entropy alloy by boronizing. Materials Letters, 2019, 238: 258–260.

[21] HOU L, HUI J, YAO Y, et al. Effects of boron content on microstructure and mechanical properties of AlFeCoNiBx high entropy alloy prepared by vacuum arc melting. Vacuum, 2019, 164:212–218.

[22] BRAIC V, VLADESCU A, BALACEANU M, et al. Nanostructured multi-element (TiZrNbHfTa)N and (TiZrNbHfTa)C hard coatings. Surface and Coatings Technology, 2012, 211: 117–121.

[23] LEI Z, LIU X, WU Y, et al. Enhanced strength and ductility in a high-entropy alloy via ordered oxygen complexes. Nature, 2018,563(7732): 546–550.

[24] PIERSON H O. Handbook of Refractory Carbides and Nitrides: Properties, Characteristics, Processing and Applications, William Andrew Publishing, Westwood, NJ, 1996.

[25] YAN X, CONSTANTIN L, LU Y, et al. (Hf0.2Zr0.2Ta0.2Nb0.2Ti0.2)C high-entropy ceramics with low thermal conductivity. Journal of the American Ceramic Society, 2018, 101(10): 4486–4491.

[26] YANG Y, WANG W, GAN G Y, et al. Structural, mechanical and electronic properties of (TaNbHfTiZr)C high entropy carbide under pressure: ab initio investigation. Physica B: Condensed Matter,2018, 550: 163–170.

[27] FENG L, FAHRENHOLTZ W G, HILMAS G E. Low-temperature sintering of single-phase, high-entropy carbide ceramics. Journal of the American Ceramic Society, 2019, 102(12): 7217–7224.

[28] YE B, WEN T, HUANG K, et al. First‐principles study, fabrication, and characterization of (Hf0.2Zr0.2Ta0.2Nb0.2Ti0.2)C high‐entropy ceramic. Journal of the American Ceramic Society, 2019, 102(7):4344–4352.

[29] SARKER P, HARRINGTON T, TOHER C, et al. High-entropy high-hardness metal carbides discovered by entropy descriptors. Nature Communications, 2018, 9(1): 4980.

[30] CHEN H, XIANG H, DAI F Z, et al. High porosity and low thermal conductivity high entropy (Zr0.2Hf0.2Ti0.2Nb0.2Ta0.2)C. Journal of Materials Science & Technology, 2019, 35(8): 1700–1705.

[31] HARRINGTON T J, GILD J, SARKER P, et al. Phase stability and mechanical properties of novel high entropy transition metal carbides. Acta Materialia, 2019, 166: 271–280.

[32] ZHOU J Y, ZHANG J Y, ZHANG F, et al. High-entropy carbide: a novel class of multicomponent ceramics. Ceramics International,2018, 44(17): 22014–22018.

[33] CHICARDI E, GARCíA-GARRIDO C, GOTOR F J. Low temperature synthesis of an equiatomic (TiZrHfVNb)C5 high entropy carbide by a mechanically-induced carbon diffusion route. Ceramics International, 2019, 45(17): 21858–21863.

[34] WANG K, CHEN L, XU C, et al. Microstructure and mechanical properties of (TiZrNbTaMo)C high-entropy ceramic. Journal of Materials Science & Technology, 2019, 39: 99–105.

[35] DEMIRSKYI D, BORODIANSKA H, SUZUKI T S, et al. Hightemperature flexural strength performance of ternary high-entropy carbide consolidated via spark plasma sintering of TaC, ZrC and NbC. Scripta Materialia, 2019, 164: 12–16.

[36] YE B L, CHU Y H, HUANG K H, et al. Synthesis and characterization of (Zr1/3Nb1/3Ti1/3)C metal carbide solid-solution ceramic. Journal of the American Ceramic Society, 2019, 102(3): 919–923.

[37] CASTLE E, CSANADI T, GRASSO S, et al. Processing and properties of high-entropy ultra-high temperature carbides. Sci. Rep.,2018, 8(1): 8609.

[38] DUSZA J, ŠVEC P, GIRMAN V, et al. Microstructure of (Hf-TaZr-Nb)C high-entropy carbide at micro and nano/atomic level. Journal of the European Ceramic Society, 2018, 38(12):4303–4307.

[39] YE B, WEN T, NGUYEN M C, et al. First-principles study, fabrication and characterization of (Zr0.25Nb0.25Ti0.25V0.25)C high-entropy ceramics. Acta Materialia, 2019, 170: 15–23.

[40] FENG L, FAHRENHOLTZ W G, HILMAS G E, et al. Synthesis of single-phase high-entropy carbide powders. Scripta Materialia,2019, 162: 90–93.

[41] LI F, LU Y, WANG X G, et al. Liquid precursor-derived highentropy carbide nanopowders. Ceramics International, 2019, 45(17):22437–22441.

[42] GILD J, KAUFMANN K, VECCHIO K, et al. Reactive flash spark plasma sintering of high-entropy ultrahigh temperature ceramics. Scripta Materialia, 2019, 170: 106–110.

[43] WEI X F, LIU J X, LI F, et al. High entropy carbide ceramics from different starting materials. Journal of the European Ceramic Society, 2019, 39(10): 2989–2994.

[44] ZHANG C. Compressive Creep Properties of (Ta-Hf-Zr-Nb)C HECs Prepared by Spark Plasma Sintering. Advanced Research Workshop on Engineering Ceramics, Slovakia, 2019.

[45] CSANáDI T, CASTLE E, REECE M J, et al. Strength enhancement and slip behaviour of high-entropy carbide grains during microcompression. Scientific Reports, 2019, 9(1): 10200.

[46] BRAIC V, BALACEANU M, BRAIC M, et al. Characterization of multi-principal-element (TiZrNbHfTa)N and (TiZrNbHfTa)C coatings for biomedical applications. Journal of the Mechanical Behavior of Biomedical Materials, 2012, 10: 197–205.

[47] JHI S H, IHM J, LOUIE S G, et al. Electronic mechanism of hardness enhancement in transition-metal carbonitrides. Nature,1999, 399(6732): 132–134.

[48] SANGIOVANNI D G, HULTMAN L, CHIRITA V. Supertoughening in B1 transition metal nitride alloys by increased valence electron concentration. Acta Materialia, 2011, 59(5): 2121–2134.

[49] GUO S, NG C, LU J, et al. Effect of valence electron concentration on stability of fcc or bcc phase in high entropy alloys. Journal of Applied Physics, 2011, 109(10): 103505.

[50] BALASUBRAMANIAN K, KHARE S V, GALL D. Valence electron concentration as an indicator for mechanical properties in rocksalt structure nitrides, carbides and carbonitrides. Acta Materialia, 2018, 152: 175–185.

[51] TAN Y, CHEN C, LI S, et al. Oxidation behaviours of high-entropy transition metal carbides in 1200 ℃ water vapor. Journal of Alloys and Compounds, 2019, 816: 152523.

[52] GILD J, ZHANG Y, HARRINGTON T, et al. High-entropy metal diborides: a new class of high-entropy materials and a new type of ultrahigh temperature ceramics. Scientific Reports, 2016, 6: 37946.

[53] LIU D, WEN T, YE B, et al. Synthesis of superfine high-entropy metal diboride powders. Scripta Materialia, 2019, 167: 110–114.

[54] ZHANG Y, JIANG Z B, SUN S K, et al. Microstructure and mechanical properties of high-entropy borides derived from boro/carbothermal reduction. Journal of the European Ceramic Society,2019, 39(13): 3920–3924.

[55] ZHANG Y, GUO W M, JIANG Z B, et al. Dense high-entropy boride ceramics with ultra-high hardness. Scripta Materialia, 2019,164: 135–139.

[56] TALLARITA G, LICHERI R, GARRONI S, et al. Novel processing route for the fabrication of bulk high-entropy metal diborides. Scripta Materialia, 2019, 158: 100–104.

[57] GU J F, ZOU J, SUN S K, et al. Dense and pure high-entropy metal diboride ceramics sintered from self-synthesized powders via boro/ carbothermal reduction approach. Science China Materials, 2019, 62(12): 1898–1909.

[58] CHEN H, XIANG H, DAI F Z, et al. Porous high entropy (Zr0.2Hf0.2Ti0.2Nb0.2Ta0.2)B2: a novel strategy towards making ultrahigh temperature ceramics thermal insulating. Journal of Materials Science & Technology, 2019, 35(10): 2404–2408.

[59] JIN T, SANG X, UNOCIC R R, et al. Mechanochemical-assisted synthesis of high-entropy metal nitride via a soft urea strategy. Advanced Materials, 2018, 30(23): 1707512.

[60] YANG Y, MA L, GAN G Y, et al. Investigation of thermodynamic properties of high entropy (TaNbHfTiZr)C and (TaNbHfTiZr)N. Journal of Alloys and Compounds, 2019, 788: 1076–1083.

[61] GILD J, BRAUN J, KAUFMANN K, et al. A high-entropy silicide:(Mo0.2Nb0.2Ta0.2Ti0.2W0.2)Si2. Journal of Materiomics, 2019, 5(3):337–343.

[62] QIN Y, LIU J X, LI F, et al. A high entropy silicide by reactive spark plasma sintering. Journal of Advanced Ceramics, 2019, 8(1):148–152.

[63] ZHANG H, AKHTAR F. Processing and characterization of refractory quaternary and quinary high-entropy carbide composite. Entropy, 2019, 21(5): 474.

[64] POGREBNJAK A D, BAGDASARYAN A A, BERESNEV V M, et al. The effects of Cr and Si additions and deposition conditions on the structure and properties of the (Zr-Ti-Nb)N coatings. Ceramics International, 2017, 43(1, Part A): 771–782.

[65] POGREBNJAK A D, YAKUSHCHENKO I V, BONDAR O V, et al. Irradiation resistance, microstructure and mechanical properties of nanostructured (TiZrHfVNbTa)N coatings. Journal of Alloys and Compounds, 2016, 679: 155–163.

[66] MAYRHOFER P H, KIRNBAUER A, ERTELTHALER P, et al. High-entropy ceramic thin films: a case study on transition metal diborides. Scripta Materialia, 2018, 149: 93–97.

[67] ZHONG Y, SABAROU H, YAN X, et al. Exploration of high entropy ceramics (HECs) with computational thermodynamics – a case study with LaMnO3±δ. Materials & Design, 2019, 182: 108060.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。