摘要:SiC纤维作为SiCf/SiC复合材料的重要承载部分,在高温氧化环境下的微观结构演变和性能变化直接影响SiC纤维的实际应用。本文综述了SiC纤维的氧化机理和氧化模型、氧化行为的影响因素以及提高抗氧化性的方法。根据氧分压将SiC纤维的氧化行为分为被动氧化与主动氧化;氧化环境如水氧环境下的高温氧化加快了SiC纤维氧化层厚度的增加和裂纹的产生,致使SiC纤维的力学性能下降;SiC纤维的自身组成与微观结构也会对氧化结果产生各不相同的影响。本文对SiC纤维在高温环境下的应用具有一定的借鉴作用。

关键词: 碳化硅纤维, 氧化, 力学性能, 微观结构, 抗氧化涂层, 氧化动力学

0 引 言

近年来,SiCf/SiC 复合材料因其高比强度、高模量和优异的耐热性能而被视为航空发动机热结构材料中十分有前途的材料之一[1]。在一定的使用条件下,SiCf/SiC 复合材料能够承受氧化气体腐蚀、热暴露和负载的耦合作用。但 SiCf/SiC 复合材料在机械载荷作用下工作时将不可避免地产生基体裂纹[2-5],这些裂纹为氧化气体提供扩散至复合材料内部的通道,进而对材料进行氧化腐蚀。SiCf/SiC 复合材料内部的 SiC 纤维发生氧化一般会导致纤维强度的下降,而 SiC 纤维作为 SiCf/SiC 复合材料的主要承载成分,其强度对复合材料的力学性能具有十分关键的影响作用[6-8]。因此,了解在氧化气氛下 SiC 纤维的微观组织演变和纤维的降解过程对 SiC 纤维的应用有重要意义。

自 Yajima 等[9]以聚碳硅烷为先驱体制备出细直径连续 SiC 纤维后,SiC 纤维发展迅速,第一代 SiC 纤维主要有日本碳公司生产的 Nicalon 200、日本宇部兴产公司生产的 Tyranno Lox-M 和国防科技大学生产的KD-I 纤维,但由于都是高氧纤维[10-11],在高温处理后力学强度均有一定程度的下降。 而后日本碳公司通过电子束辐射交联技术,制得低氧含量的第二代 SiC 纤维 Hi-Nicalon,可以在 1 500 ℃ 左右的惰性气氛下保持较高的拉伸强度和模量。第二代 SiC 纤维的典型代表还有 Tyranno ZE 和 KD-II 纤维,但由于碳含量大于 1(C / Si 化学计量比约为 1. 4),其抗氧化性能仍然不够理想。 鉴于 SiC 纤维高温抗氧化性有待提高,日本碳公司将 Hi-Nicalon 纤维在氢气气氛下除去碳以制得近化学计量比的第三代纤维 Hi-Nicalon S;日本宇部兴产公司利用纺丝技术并通过空气不熔化处理在烧结助剂 Al 的作用下实现了近化学计量比的多晶 SiC 纤维Tyranno SA 的生产[12];中国国防科技大学制得两种近化学计量比的第三代 SiC 纤维,分别是与 Hi-Nicalon S类似的 KD-S 耐高温纤维和与 Tyranno SA 类似的 KD-SA 抗氧化纤维[13]。

迄今为止,各国学者对各代 SiC 纤维在氧化条件下的氧化降解做了许多研究,本文针对不同氧化条件和不同类别 SiC 纤维的氧化机理和氧化规律进行归纳整理。

1 SiC 纤维的氧化机理与氧化模型

1. 1 氧化机理

SiC 纤维在普通大气条件下的稳定性极好,但在高温条件和富氧气氛的作用下容易氧化受损,导致 SiC纤维机能下降,应用受限。 通常 SiC 纤维的氧化机理分为两种:钝性氧化(又名被动氧化)和活性氧化(又名主动氧化)。

在氧分压较高的高温条件下 SiC 纤维表面因氧化会生成一层薄而致密的 SiO2 氧化膜,影响氧气的扩散,导致氧气在 SiO2 膜中的扩散速率很低,扩散系数也极其小[14]。这种条件下的缓慢氧化便称为钝性氧化或被动氧化[15]。实际情况中被动氧化过程分为两步:(1)环境中的氧气通过 SiO2 膜扩散到 SiO2/SiC 界面上与 SiC 发生反应;(2)反应产物 CO 和 CO2 通过 SiO2 膜扩散。

SiC(s) + 2O2 (g) →SiO2 (s) + CO2 (g) (1)

SiC(s) + 3/2O2 (g) →SiO2 (s) + CO(g) (2)

SiC(s) + O2 (g) →SiO2 (s) + C(s) (3)

若氧化速率主要受 SiO2/SiC 界面的控制,则氧化反应速率视为常数,反应产生的氧化层 SiO2 膜厚度仅与时间呈线性关系,但当 SiO2 膜到达一定厚度,氧化反应则由氧气进入 SiO2 膜的扩散控制,那么反应速率随着时间的增长而逐步减小,则表层 SiO2 厚度与时间关系呈抛物线关系。 研究表明 SiC 在氧化初期的氧化产物 SiO2 呈现玻璃态[16-17],随着温度的升高,玻璃态 SiO2 结晶为方石英,导致 SiO2 氧化层的结构变得疏松。且在高温过程中 SiO2 的热膨胀系数与基体 SiC 的热膨胀系数存在数量级差异,导致保护膜 SiO2 与基材的热应力变化明显,SiO2 膜发生破裂产生裂纹,反应产生的 CO 和 CO2 气体也致使 SiO2 膜出现气孔孔洞和裂纹现象,这些因素导致氧气进入基材 SiC 的概率增加,SiC 发生氧化的程度进一步增大。

而在低氧分压的高温情况下,SiC 发生的氧化反应称为活性氧化。 SiC 表面将生成一种有挥发性的氧化物 SiO,这种条件下的反应为

SiC(s) + 3/2O2 (g) →SiO(g) + CO2 (g) (4)

SiC(s) + O2 (g) →SiO(g) + CO(g) (5)

SiC(s) + 1/2O2 (g) →SiO(g) + C(s) (6)

活性氧化产物 SiO 随着氧化的进行不断挥发,致使纤维中新的 SiC 颗粒不断暴露并与氧气发生反应,加速 SiC 的氧化。钝性氧化和活性氧化由于发生的条件存在差异,对 SiC 材料的氧化结果也存在差异,钝性氧化表层的 SiC 转变为 SiO2 膜致使材料的净重增加;而活性氧化正好相反,活性氧化以 SiO 的挥发为主,材料净重减少。

1. 2 氧化模型

研究表明,SiC 的热氧化会导致 SiO2 的生长,这种生长方式与在金属 Si 上生长 SiO2 的机理十分相似[18],通过将 SiC 的热氧化与硅的热氧化进行类比,从而理解 SiC 的热氧化机理。在相同的反应条件下,SiC的热氧化速率比 Si 的热氧化速率更低,在常规实验条件下(800 ~ 1 200 ℃的氧气、水蒸气环境)处理,两者均需要几个小时才能获得 SiO2 氧化层[19]。起初,SiC 的氧化生长状态是线性的,即受到了 SiO2/SiC 界面反应的限制,最初在界面上形成氧化层,一旦形成一定厚度的氧化层,氧化气体必须通过该氧化层进入 SiC 纤维的内部[20],这个扩散控制阶段导致氧化速率变低,SiO2 的生长便呈抛物线型。研究表明 SiC 与 Si 的氧化动力学规律相同,因此 SiC 热氧化生长 SiO2 的这种先线性后抛物线增长规律可用式(7)表示[21]。

x2+ Ax = B(t + τ) (7)

式中:x 为氧化物厚度;t 为氧化时间;τ 为时间常数;A、B 为常数。 当氧化物的厚度为 x 时,0. 45x 为消耗掉的 SiC 厚度。 考虑初始态如果存在氧化层厚度,则该厚度不符合线性-抛物线定律,代入时间常数 τ(若初始态无氧化层,则 τ = 0)。 比率 B / A 称为线性速率。 常数 B 称为抛物线速率,与扩散系数成正比。 通常对于线性速率和抛物线速率这两个常数,在热激活条件下分别为 exp( – EB/A/ kT)和 exp( – EB/ kT)。EB/A和 EB 分别是干氧化(标准大气压下以干燥纯净的氧气为氧化环境)与湿氧化(氧气通过 95 ℃ 的高纯水,携带水汽共同进行的反应)的活化能。

2 SiC 纤维的氧化

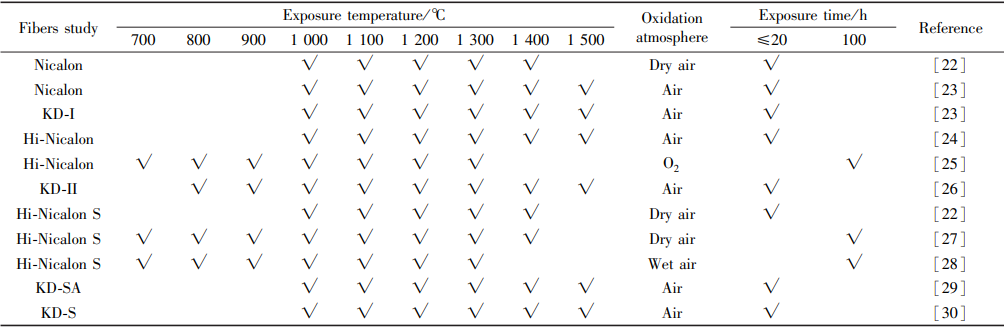

迄今为止,国内外开发出三代不同类型的 SiC 纤维,国外的 SiC 纤维第一代是 Nicalon 200 和 Tyranno Lox-M 纤维,第二代为低氧的 Hi-Nicalon 和 Tyranno ZE 纤维, 第三代SiC纤维是有近化学计量比的Hi-Nicalon S、加入了烧结助剂 Al 的 Tyranno SA 纤维;国内三代 SiC 纤维为 KD-I、KD-II、KD-S 和 KD-SA SiC纤维。 学者采用不同环境气氛(氩气、氮气、真空等)对 SiC 纤维进行研究表征,以此来构建连续 SiC 纤维组成、结构与性能之间的相互关系,但对 SiC 纤维的氧化研究比较有限,表 1 简要概述了近年来 SiC 纤维抗氧化性研究中所用的部分纤维类型、测试温度、氧化气氛以及热处理时间。 后文将收集的氧化研究数据进行整合分析,对所了解到的氧化动力学结果和氧化速率常数、活化能进行比较,作为未来 SiC 纤维氧化测试和陶瓷基复合材料应用的基础资源,对 SiC 纤维的氧化机制进行系统总结同样对 SiC 纤维的性能优化有一定指导意义。

表 1 SiC 纤维抗氧化性研究

SiC 纤维的高温氧化对其使用性能有极大的影响,其高温行为在氧化环境与惰性气氛下的区别较大,氧化行为十分复杂,且影响因素颇多,本文主要将影响因素分为氧化条件和纤维的组成和微观结构两个方面。

2. 1 影响 SiC 纤维氧化行为的因素———氧化条件

氧化条件包括氧化温度、氧化环境、氧分压、氧化时间等。 结果表明 SiC 纤维在实际应用中由于氧化环境多变,表现出来的氧化效果各有差别。

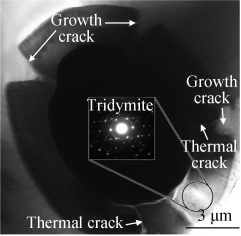

高温氧化过程中由于温度的变化,SiC 纤维会形成三种不同类型的 SiO2 氧化层:玻璃态、麟石英和方石英。Hay 等[31]表征了 Hi-Nicalon-S SiC 纤维在 700 ~ 1 300 ℃湿空气下氧化 100 h 后的结晶状况,图 1 是 SiC纤维 1 200 ℃在湿空气中氧化 100 h 后的 SEM 微观形貌,在长时间氧化后氧化产物层上存在平行于纤维轴的宽孔径裂纹,这种生长裂纹的产生是由氧化过程中圆柱形 SiC 纤维产生的拉伸环向生长应力引起的,导致结晶 SiO2 的开裂。 在 1 000 ~ 1 300 ℃ 时 SiO2 玻璃态晶化为麟石英和方石英, 且当氧化层厚度小于100 nm 时纤维的强度有所增加,但厚度大于 100 nm后,由热膨胀失配引起的热应力、方石英相变引起的应力和氧化体积膨胀引起的生长应力导致产生一定量的裂纹,而这些裂纹被认为是纤维强度降低的原因。

图 1 经 1 200 ℃湿空气氧化 100 h 后 SiO2 结晶的SEM照片

Shimoo 等[32] 将低氧 SiC 纤维 Hi-Nicalon 在800 ~ 1 500 ℃氩气/ 氧气混合气体条件下进行氧化,随后再置于 1 500 ℃ 氩气气氛中,对反应物进行理化分析。由于 Hi-Nicalon 在氧化初期的高温分解,β-SiC晶粒粗化,电阻率和强度均有所降低。在 1 500 ℃ 的氩气气氛下进行高温反应,厚度在 0. 2 μm 以下的 SiO2 膜消失,导致纤维强度急剧下降,强度几乎降为 0。当 SiO2 膜厚度达到 0. 5 μm 以上时,纤维力学强度性能恶化极其明显。SiO2 膜厚度在 0. 3 ~ 0. 5 μm 时纤维的力学强度最高,产生此类现象的原因是厚度在 0. 3 ~ 0. 5 μm 的 SiO2 膜大部分呈现无定形态,但随着厚度增长 SiO2 将转化为方石英,方石英较无定形态相比具有更高的气体渗透率,无法抵抗由高温热处理产生的SiO 和 CO 等气体的逸出。 这些气体逸出将导致 SiO2 膜上产生更多的气孔和裂纹,导致纤维的力学强度下降。

根据氧化环境干燥与湿润的差异,SiC 纤维的氧化速度有所不同[33]:Hi-Nicalon-S 纤维在 800 ~ 900 ℃ 的干燥空气氧化形成 SiO2 玻璃态(厚度小于 100 nm)后强度略有提高,但在潮湿空气中,800 ℃ 和 900 ℃ 形成SiO2 玻璃态后强度明显下降。这是由于 SiC 纤维在湿空气中的氧化速度比在干燥空气下的氧化速度快约40% ,这便导致在湿空气氧化过程中,氧化层的生长更迅速,随着氧化层厚度增加导致表面的牵引力更大,纤维的强度比干燥空气氧化后退化得更加严重。随着 SiC 纤维在干湿空气中氧化,纤维强度随着结晶的形成而下降,且随着氧化层内麟石英和方石英的增多、增厚,力学强度下降变得更为严重。

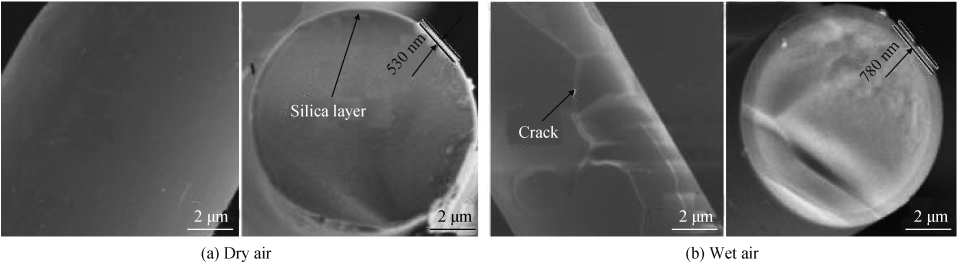

Li 等[34]将与 Hi-Nicalon 纤维综合性能接近的低氧含量的 KD-SiC 纤维在模拟航空发动机环境中(pH2O∶ pO2∶ pAr = 14 kPa ∶ 8 kPa ∶ 78 kPa)1 200 ℃保温 1 ~ 50 h,KD-SiC 纤维在干燥空气和水氧(模拟航空发动机)环境下处理 10 h 后进行比较,纤维形貌如图 2 所示,干燥空气热处理 1 200 ℃ 的纤维表面形成的氧化膜十分光滑,而水氧环境下的纤维表面出现了较多的裂纹,且水氧环境下的氧化层厚度明显厚于在干燥空气下处理形成的氧化层。 说明水氧环境下的 KD-SiC 纤维高温氧化速率更高,且纤维强度保留率更低。 试验证明,环境中水蒸气的存在会促进无定形 SiO2 的结晶,且会形成更厚的氧化层使得膜内产生的内应力很大,更易出现沿着纤维轴的纵向和横向的裂纹,导致纤维的力学强度下降严重。

图 2 SiC 纤维 1 200 ℃处理 10 h 后表面和截面的 SEM 照片

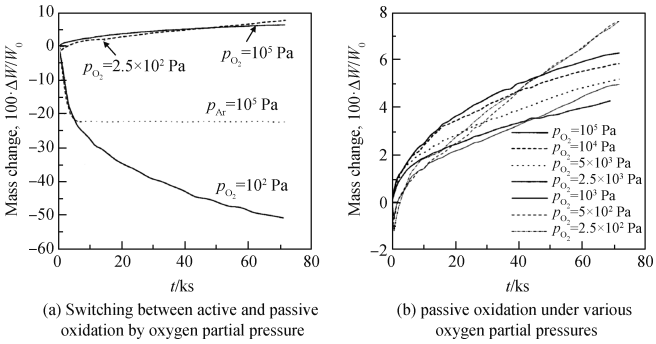

根据氧化环境中氧分压的不同,纤维所表现出的氧化行为也非常有特点。Shimoo 等[35] 将 Nicalon NL202 纤维在 1 500 ℃的氩/ 氧混合气氛中进行氧化,改变氧气分压(10²~ 105Pa),研究纤维从主动氧化到被动氧化的行为和性能的变化,结果如图 3 所示,横坐标为时间 t,单位是 ks。 纵坐标 ΔW 和 W0 是通过热重分析(TG)所确定的质量差和初始质量,在氧分压为 10²Pa 时,纤维的质量呈下降趋势,表明质量减少,氧化行为表现为主动氧化,在此过程中纤维造成严重的质量损失且不会形成 SiO2 膜,氧分压在 10²~ 2. 5 × 10²Pa范围内纤维氧化行为由主动氧化向被动氧化进行转变,质量呈小幅度增加。 氧分压在 2. 5 × 10²~ 10³Pa 时曲线斜率增大,被动氧化的速率逐渐提高;氧分压在 2. 5 × 10³~ 105Pa 时被动氧化的速率随着氧分压变化逐渐降低。

图 3 1 500 ℃热处理时不同氧分压的热重曲线

2. 2 影响 SiC 纤维氧化行为的因素———组成与微观结构

影响 SiC 纤维氧化行为的因素十分复杂,其原因是三代 SiC 纤维生产技术的不同导致其元素结构组成和微观结构(孔隙率、孔隙分布、β-SiC 晶粒大小)存在差异。 例如,KD-I、KD-II 和 KD-SA 不同类型的 SiC 纤维由于化学组成的差异,三者的抗氧化性能具有较大的差别。

SiC 纤维在氧化过程中线性和抛物线速率常数和氧化速率的活化能由于纤维种类的不同存在差异,Wilson 等[25]探究 Hi-Nicalon SiC 纤维在 700 ~ 1 300 ℃干燥的氧气中进行氧化时,700 ~ 800 ℃表现为线性氧化动力学,而在 900 ~ 1 300 ℃ 为抛物线氧化动力学,抛物线氧化速率活化能的范围在 69 ~ 249 kJ/ mol, Nicalon SiC 纤维抛物线活化能在 69 ~ 80 kJ/ mol,Hi-Nicalon SiC 纤维抛物线活化能在 107 ~ 151 kJ/ mol, Hi-Nicalon-S SiC 纤维抛物线活化能在248 ~ 249 kJ/ mol。 抛物线活化能不同的原因是多样的,例如:SiC 纤维的种类不同存在成分差异,成分则影响到抛物线氧化动力学的温度依赖关系;材料的微观结构如内部缺陷(孔隙率和孔隙分布)则影响到氧化过程中的气体扩散;β-SiC 晶粒大小会影响氧气与 SiC 的接触面积以及反应速率。

Li 等[34]研究了 Nicalon 型和 Hi-Nicalon 型连续 SiC 纤维在 1 000 ~ 1 400 ℃空气中暴露 1 h 的氧化行为。试验结果表明随着氧化温度的升高,两种纤维的力学抗拉强度均降低,在 1 000 ~ 1 100 ℃ 时,Nicalon 型 SiC纤维中氧含量较高,因此高温热处理时纤维内 Si—C—O 无定形态发生分解致使 SiC 纤维中的氧含量逐渐减少,但继续升高温度热氧化程度加剧,致使氧含量增加。 而 Hi-Nicalon 型纤维的氧含量较少,在热处理过程中氧含量随温度的增高而增加。经 XRD 分析,1 400 ℃时非晶态氧化层开始结晶为 α-方石英,但 Nicalon 型比 Hi-Nicalon 型 SiC 纤维的结晶度更低。此外,纤维氧化不均匀导致 Hi-Nicalon 型连续 SiC 纤维形成粗糙的表面,产生裂痕,影响到纤维的强度。相比之下,Hi-Nicalon 型 SiC 纤维本身氧含量较少,氧化后氧含量也少于 Nicalon 型纤维,较 Nicalon 型 SiC 纤维具有更高的强度。

Takeda 等[36]探究 Nicalon NL-200、Hi-Nicalon、Hi-Nicalon Type S 三类纤维在潮湿(相对湿度 2% )和干燥(相对湿度 < 2. 6 × 10-6)空气下 1 000 ~ 1 500 ℃氧化 1 ~ 100 h 后的氧化层厚度和拉伸强度变化的情况。 三种纤维氧化层的厚度均随着温度的升高和氧化时间的增加而增厚,但三者的氧化层厚度无显著差异。1 400 ℃的潮湿和干燥空气环境下处理 10 h 的三种纤维,潮湿环境氧化的三类纤维的拉伸强度远低于干燥空气热处理的纤维,说明水分加速了 SiC 纤维的氧化。而且在潮湿的氧化环境下,当温度到达 1 400 ℃或更高时,Hi-Nicalon Type S 的拉伸强度都是最高的,Hi-Nicalon 次之,Nicalon NL-200 最低。 为研究纤维强度退化的原因,对 1 400 ℃潮湿空气环境下热处理 10 h 后的纤维断口进行 SEM 观察,Nicalon 断裂截面氧化层周围出现大量的孔隙,纤维的裂纹也在氧化层的气孔周围扩展。SEM 照片观察到 Hi-Nicalon 的裂缝气孔数量较少,Hi-Nicalon Type S 纤维的氧化层没有观察到由气体溢出产生的孔隙。 这些气孔被认为是高温下氧化物分解或是碳的氧化所生成的 CO 气体所产生。 若 CO 气体是氧化物的高温分解所致,其主要原因是Si—C—O 陶瓷热力学不稳定;若 CO 气体是碳的氧化所生成,主要原因是 Nicalon NL-200 和 Hi-Nicalon 纤维中含有过量的碳,而 Hi-Nicalon Type S 是接近 SiC 的化学计量比组成的,所以这种 S 型纤维相比于其他两种纤维所氧化产生的 CO 量是更少的。

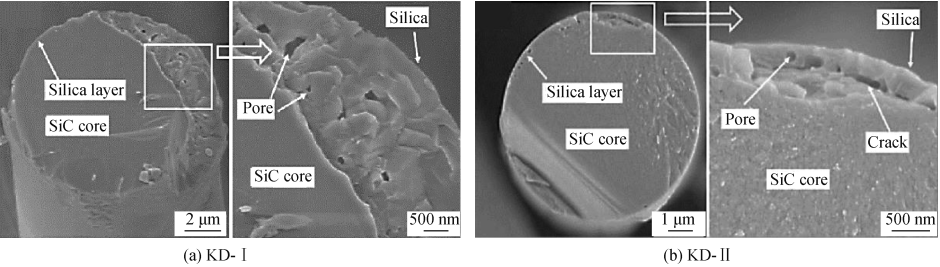

李亮等[23]研究了国产 KD-I 和 KD-II 连续 SiC 纤维在 1 000 ~ 1 500 ℃ 空气中保温 1 h 后的结构和性能变化,试验结果表明随着氧化温度的升高,两种纤维的氧含量增加,强度随温度的升高呈下降趋势。由于在制备过程中,KD-I 采用空气热交联不熔化处理,其氧含量明显多于经电子辐照不熔化处理的 KD-II 纤维,且KD-II 纤维的结晶性更好,因此 KD-II 在各个氧化温度处理后的拉伸强度都高于 KD-I 纤维。 而且 KD-I 纤维在 1 000 ~ 1 100 ℃温度区间就发生了较严重的强度下降,在 1 400 ℃时的强度仅为 0. 5 GPa;KD-II SiC 纤维的强度较高,在 1 200 ℃ 、1 400 ℃强度还保持在 1 ~ 1. 5 GPa。在温度高达 1 400 ℃时,两种纤维的氧化层中均出现 α-方石英。SiC 纤维在 1 400 ℃潮湿空气中氧化 1 h 后截面 SEM 照片如图 4 所示,可以观察到,KD-I SiC 纤维氧化膜中存在许多气孔,气孔数量和体积上都比 KD-II 的要大,气孔从而成为了氧向内扩散的通道,也导致 KD-I 纤维氧化的径向深度深于 KD-II 纤维,KD-II SiC 氧化膜致密对内部纤维的保护效果远优于KD-I,降低了纤维的氧含量,减少了 Si—C—O 无定形相,有利于提高 SiC 的抗氧化性能。

图 4 SiC 纤维在 1 400 ℃潮湿空气中氧化 1 h 后截面 SEM 照片

3 提高 SiC 纤维抗氧化性的研究

SiC 纤维复杂的氧化行为致使其性能大幅度下降,这会直接影响到 SiC 纤维的实际应用,所以设法提高其抗氧化性极其重要。 在陶瓷材料领域,为了防止非氧化物材料的高温氧化,常用的方法是向材料中添加一定量的抗氧化剂来保护陶瓷材料,抗氧化剂保护 SiC 纤维而被优先氧化之后所生成的化合物可以形成氧化膜来阻断氧向材料内部的扩散,但是实际应用氧化剂的成本不仅很高而且抗氧化剂与 SiC 的膨胀系数差异也很易导致裂纹的产生,反而影响材料的抗氧化性。还有许多研究报道在 SiC 纤维表面制备抗氧化涂层可以在一定程度上改善纤维的性能,还能充当纤维增强复合材料的界面相,提高 SiC 纤维的复合工艺性能,此种方法运用最为广泛。

抗氧化涂层机理是通过抑制氧的扩散渗入或者是与氧反应生成保护性的玻璃相封填层使得 SiC 与外部氧隔绝,以达到抗氧化的目的。 制备 SiC 抗氧化涂层的方法繁多,如化学气相沉积(CVD)法、溶胶-凝胶法、埋粉包渗法、涂覆涂料法等。 CVD 的原理是将含有一种或几种薄膜元素的化合物涂层热分解为蒸汽,在一定温度下在 SiC 纤维基体上沉积并与基体发生化学反应。CVD 工艺相对简单,涂层较为均匀致密,是 SiC 纤维表面涂层制备的主流方法。 溶胶-凝胶法则是采用金属醇盐或者无机盐,水解后形成溶胶涂覆 SiC 纤维,干燥煅烧后获得涂层的一类方法,此方式虽然工艺设备简单,但制备周期相对于 CVD 法更长。包渗法是将待涂材料放在有涂层元素的加卤化物活化剂的渗箱中,在动态真空中或惰性气体的情况下进行热处理,通过蒸气迁移和反应护散形成所需组分和结构的涂层。此种方法热处理温度一般在 1 100 ℃ 以上,且在一定的热处理时间范围内,热处理时间与涂层厚度成正比。但包渗时间过长对材料的机械性能将产生开裂等有害影响,因此掌握热处理时间是此类方法的关键点之一。涂覆涂料是种操作步骤较简便的方法,即将流动状态的涂料涂覆在材料表面,经固化后成为所要求的连续性薄膜。但此类方法对环境的洁净度要求较高,若环境不够纯净较易引入杂质,还可能存在固化时易产生气泡、涂布致密性不够高、涂布质量难以控制等缺点。

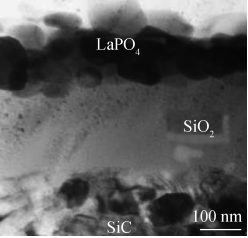

抗氧化涂层在高温氧化环境下表现出良好的抗氧化性,从而起到保护纤维的目的。Varadarajan 等[38] 采用 CVD 工艺在 Hi-Nicalon 纤维上沉积结晶莫来石涂层,沉积涂层后进行系列试验,试验表明不管是在1 300 ℃氧化处理还是在硫酸钠热腐蚀条件下,具有莫来石涂层的纤维抗氧化性能都明显提高。Boakye等[39]在 Tyranno-SA 纤维表面制备 LaPO4 涂层,将其在1 200 ℃的空气气氛下热处理 10 h 后 TEM 照片如图 5所示,可以看出 LaPO4 涂层致密且没有与 SiC 纤维发生反应。1 200 ℃高温处理1 h 带有涂层的 Tyranno-SA纤维室温强度与原始纤维室温拉伸强度基本持平,但带有涂层的纤维在高温氩气气氛下不稳定,会生成副产物 La2Si2O7 。

图 5 含 LaPO4 涂层的 Tyranno-SA 纤维在 1 200 ℃下热处理 10 h 的 TEM 照片

溶胶-凝胶法作为一种制备涂层的常规方法,被学者广泛运用。Baklanova 等[40]在 Nicalon 纤维表面制备钇稳定的氧化锆涂层,所获得的涂层均匀连续致密地黏附在基底 SiC 纤维上,且表现出良好的抗氧化性。Li等[41]在国产 KD-SA SiC 纤维表面原位生长约为 15 nm 厚的 Y3Si2C2 涂层,在 1 400 ℃ 的湿氧环境中氧化,Y3Si2C2 涂层率先被氧化为 Y2Si2O7 和 SiO2 ,使纤维表面形成一层致密的 Y2Si2O7 ,嵌入 SiO2 中,阻断湿氧进入的通道,从而提高其耐湿氧腐蚀性。

4 结语与展望

连续 SiC 纤维作为陶瓷基复合材料的重要增强材料,在高温氧化过程中的结构和性能演变决定了 SiC纤维在航空发动机等高技术领域的实际应用前景。由于氧化过程中的影响因素颇多,纤维所表现出来的氧化结果也存在差异,因此通过对连续 SiC 纤维氧化行为的研究进行收集整理,总结其在高温氧化过程中的规律,为研究如何提升 SiC 纤维的抗氧化性和 SiCf/SiC 复合材料的应用和服役环境提供参考。目前连续 SiC纤维在高温氧化方面的研究应注意以下几点:

(1)主动氧化与被动氧化主要取决于氧化环境中的氧分压情况。 主动氧化通常不会出现氧化层,SiC 纤维随着主动氧化的持续伴随着纤维持续减重;被动氧化随着氧化层的产生以及厚度的增加,影响氧进入纤维的通道,其 SiO2 氧化层厚度与时间的关系将由线性转变为抛物线。

(2)水氧环境会加剧 SiC 纤维氧化腐蚀效果。相同温度和时间,水氧环境比干燥空气下 SiO2 氧化层的形成速度更快、形成厚度更厚,产生的氧化层裂纹和气孔也更多,SiC 纤维的强度保留率也会更低。

(3)不同方式制备的 SiC 纤维结构和元素含量不同,纤维内氧含量、碳硅比、孔隙率和 β-SiC 晶粒的大小等因素都对高温氧化行为存在影响。 接近化学计量比且 β-SiC 晶粒相对较大的 SiC 纤维相比于其他 SiC 纤维具有更好的抗氧化性,氧含量和孔隙率是氧化后纤维力学强度下降的重要原因。

(4)在众多抑制 SiC 纤维氧化方法中,抗氧化涂层被认为是改善 SiC 纤维抗氧化性最有效的方法。除了LaPO4 、Y3Si2C2 涂层以外,其他理想的抗氧化涂层仍需要进一步探索和研究。

(5)SiC 纤维作为陶瓷基复合材料的重要承载部分,优化其抗氧化性是 SiC 应用在航天航空领域的关键。迄今为止,SiC 纤维抗氧化性研究的关注点落在构建高温氧化条件下纤维微观组成、结构与性能之间的相互关系上,试图从中探索规律,以优化 SiC 纤维的生产方式和自身结构(孔隙、SiC 晶粒、C / Si 比)来达到增强抗氧化性的目的,这也是如今研究的重难点。第三代 SiC 纤维相对于第二代 SiC 纤维已在工艺和结构上有所优化,测试和改善其抗氧化性是未来的研究方向之一。除此之外,探索出更多理想的抗氧化涂层是未来发展抗氧化 SiC 纤维的有效途径。

参考文献:

[1] 王 婧,廉一龙,韩秀峰.航空发动机用聚酰亚胺复合材料研究与应用[J].航空制造技术,2017,60(15):85-91.

[2] GRECK O, VIRICELLE J P, BAHLOUL-HOURLIER D, et al. SiC-based ceramic fibres: thermal stability and oxidation behaviour[J]. Key Engineering Materials, 1997, 132/133/134/135/136: 1950-1953.

[3] LAMON J, R’MILI M. Damage and failure of SiC fiber tows during environment activated slow crack growth: residual behavior and strength-probability-time diagrams[J]. Acta Materialia, 2017, 131: 197-205.

[4] YIN X W, CHENG L F, ZHANG L T, et al. Fibre-reinforced multifunctional SiC matrix composite materials[J]. International Materials Reviews, 2017, 62(3): 117-172.

[5] ZHAO S, YANG Z C, ZHOU X G. Fracture behavior of SiC/SiC composites with different interfaces[J]. Journal of Inorganic Materials, 2016, 31(1): 58.

[6] SANTORO U, NOVITSKAYA E, KARANDIKAR K, et al. Phase stability of SiC/SiC fiber reinforced composites: the effect of processing on the formation of α and β phases[J]. Materials Letters, 2019, 241: 123-127.

[7] DONG S M, KATOH Y, KOHYAMA A. Processing optimization and mechanical evaluation of hot pressed 2D Tyranno-SA/SiC composites[J]. Journal of the European Ceramic Society, 2003, 23(8): 1223-1231.

[8] SHI X G, LI M Y, MA W G, et al. Experimental study on thermal transport property of KD-II SiC fiber[J]. Journal of Inorganic Materials, 2018, 33(7): 756.

[9] YAJIMA S, HAYASHI J, OMORI M, et al. Development of a silicon carbide fibre with high tensile strength[J]. Nature, 1976, 261(5562): 683-685.

[10] ISHIKAWA T, KOHTOKU Y, KUMAGAWA K, et al. High-strength alkali-resistant sintered SiC fibre stable to 2 200 ℃[J]. Nature, 1998, 391(6669): 773-775.

[11] VAHLAS C, MONTHIOUX M. On the thermal degradation of lox-M tyranno® fibres[J]. Journal of the European Ceramic Society, 1995, 15(5): 445-453.

[12] BUNSELL A R, PIANT A. A review of the development of three generations of small diameter silicon carbide fibres[J]. Journal of Materials Science, 2006, 41(3): 823-839.

[13] GOU Y Z, WANG H, JIAN K, et al. Preparation and characterization of SiC fibers with diverse electrical resistivity through pyrolysis under reactive atmospheres[J]. Journal of the European Ceramic Society, 2017, 37(2): 517-522.

[14] 王堋人,苟燕子,王 浩.第三代SiC纤维及其在核能领域的应用现状[J].无机材料学报,2020,35(5):525-531.

[15] RAMBERG C E, CRUCIANI G, SPEAR K E, et al. Passive-oxidation kinetics of high-purity silicon carbide from 800 ℃ to 1 100 ℃[J]. Journal of the American Ceramic Society, 1996, 79(11): 2897-2911.

[16] OGBUJI L U J T, OPILA E J. A comparison of the oxidation kinetics of SiC and Si3N4[J]. Journal of the Electrochemical Society, 1995, 142(3): 925-930.

[17] ÖNNEBY C, PANTANO C G. Silicon oxycarbide formation on SiC surfaces and at the SiC/SiO2 interface[J]. Journal of Vacuum Science & Technology A: Vacuum, Surfaces, and Films, 1997, 15(3): 1597-1602.

[18] DAS M K, LIPKIN L A. Method of fabricating an oxide layer on a silicon carbide layer utilizing an anneal in a hydrogen environment: US7067176[P]. 2006-06-27.

[19] RAYNAUD C. Silica films on silicon carbide: a review of electrical properties and device applications[J]. Journal of Non-Crystalline Solids, 2001, 280(1/2/3): 1-31.

[20] YANG B, YU J S, GU Q C, et al. Research progress on preparation of SiCf/SiC composite[J]. Materials Reports, 2021, 35(3): 3050-3056.

[21] DEAL B E, GROVE A S. General relationship for the thermal oxidation of silicon[J]. Journal of Applied Physics, 1965, 36(12): 3770-3778.

[22] TAKEDA M, URANO A, SAKAMOTO J I, et al. Microstructure and oxidation behavior of silicon carbide fibers derived from polycarbosilane[J]. Journal of the American Ceramic Society, 2000, 83(5): 1171-1176.

[23] 李 亮,简 科,王亦菲.惰性气氛下低氧碳化硅纤维结构和性能的演变[J].有机硅材料,2017,31(1):15-18.

[24] 李 亮,简 科,王亦菲.KD-I和KD-II连续SiC纤维在空气中的抗氧化性能研究[J].材料导报,2016,30(s2):308-312.

[25] WILSON M, OPILA E. A review of SiC fiber oxidation with a new study of Hi-Nicalon SiC fiber oxidation[J]. Advanced Engineering Materials, 2016, 18(10): 1698-1709.

[26] YANG C X, WU J J, DITTA A, et al. Effects of temperature and atmosphere on microstructural evolution and mechanical properties of KD-II SiC fibers[J]. Ceramics International, 2020, 46(15): 24424-24434.

[27] HAY R S, FAIR G E, BOUFFIOUX R, et al. Hi-NicalonTM-S SiC fiber oxidation and scale crystallization kinetics[J]. Journal of the American Ceramic Society, 2011, 94(11): 3983-3991.

[28] HAY R S, FAIR G E, HART A, et al. Kinetics of passive oxidation of Hi-Nicalon-S SiC fibers in wet air: relationships between SiO2 scale thickness, crystallization, and fiber strength (preprint)[R]. Defense Technical Information Center, 2012.

[29] 王堋人.SA型SiC纤维烧结致密化机理及高温性能研究[D].长沙:国防科技大学,2020:82-96.

[30] 甘沅丰.KD-S纤维的微观组成结构调控及其高温蠕变性能研究[D].长沙:国防科技大学,2018:34-37.

[31] HAY R S, CHATER R J. Oxidation kinetics strength of Hi-NicalonTM-S SiC fiber after oxidation in dry and wet air[J]. Journal of the American Ceramic Society, 2017, 100(9): 4110-4130.

[32] SHIMOO T, TOYODA F, OKAMURA K. Thermal stability of low-oxygen silicon carbide fiber (Hi-Nicalon) subjected to selected oxidation treatment[J]. Journal of the American Ceramic Society, 2000, 83(6): 1450-1456.

[33] HAY R S, MOGILEVSKY P. Model for SiC fiber strength after oxidation in dry and wet air[J]. Journal of the American Ceramic Society, 2019, 102(1): 397-415.

[34] 李 亮,毛仙鹤,简 科,等.低氧含量SiC纤维在模拟航空发动机环境中结构和性能[J].航空材料学报,2018,38(3):26-30.

[35] SHIMOO T, MORISADA Y, OKAMURA K. Oxidation behavior of Si-C-O fibers (nicalon) under oxygen partial pressures from 102 to 105 Pa at 1 773 K[J]. Journal of the American Ceramic Society, 2000, 83(12): 3049-3056.

[36] TAKEDA M, URANO A, SAKAMOTO J I, et al. Microstructure and oxidative degradation behavior of silicon carbide fiber Hi-Nicalon type S[J]. Journal of Nuclear Materials, 1998, 258/259/260/261/262/263: 1594-1599.

[37] MOGILEVSKY P, BOAKYE E E, HAY R S, et al. Monazite coatings on SiC fibers II: oxidation protection[J]. Journal of the American Ceramic Society, 2006, 89(11): 3481-3490.

[38] VARADARAJAN S, PATTANAIK A K, SARIN V K. Mullite interfacial coatings for SiC fibers[J]. Surface and Coatings Technology, 2001, 139(2/3): 153-160.

[39] BOAKYE E E, MOGILEVSKY P, PARTHASARATHY T A, et al. Monazite coatings on SiC fibers I: fiber strength and thermal stability[J]. Journal of the American Ceramic Society, 2006, 89(11): 3475-3480.

[40] BAKLANOVA N I, TITOV A T, BORONIN A I, et al. The yttria-stabilized zirconia and interfacial coating on nicalonTM fiber[J]. Journal of the European Ceramic Society, 2006, 26(9): 1725-1736.

[41] LI Y, CHEN M L, ZHANG Q Z, et al. Microstructure and corrosion behavior of in situ grown Y3Si2C2 coated SiC fibers exposed to air and wet-oxygen at 1 400 ℃[J]. Journal of the European Ceramic Society, 2022, 42(8): 3427-3436.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。