摘要: 立体光固化成型技术是一种生产高精度、高性能陶瓷部件的新兴增材制造工艺。制备具有良好流动性和高固相含量的陶瓷浆料是立体光固化增材制造工艺的优势。本文讨论了固相含量、单体、分散剂、粉体级配等因素对浆料流变性能的影响规律,总结了目前配制高固相含量和低黏度光固化Al2O3陶瓷浆料的材料选择原则,归纳了制备高固相含量、低黏度Al2O3陶瓷浆料的指导方法,指出了高性能光固化Al2O3陶瓷浆料开发的主要趋势和面临的挑战。

关键词: 立体光固化成型技术, Al2O3陶瓷浆料, 固相含量, 黏度, 单体, 分散剂, 粉体粒径

0 引 言

增材制造也被称为 3D 打印(3D printing),是一种通过特定打印设备,使材料采用逐层累加的方式将数字化模型快速而精密地制造为实体零件的新兴制造加工技术。陶瓷材料因其本身固有的脆硬性、易碎,加工难度大的缺陷,限制了复杂形状陶瓷的应用。随着 3D 打印技术的发展,异形陶瓷零件成为研究热点。立体光固化成型(stereo lithography apparatus, SLA) 技术作为第一个具有高分辨率和高打印速度的 3D 打印系统[1],可以制造出结构复杂、尺寸精度高、表面质量好的精密零件[2-3],制造出的零件密度超过 99%[4-5],被誉为目前最精确的陶瓷 3D 打印技术之一[6]。

陶瓷浆料的性能决定陶瓷零部件的 SLA 3D 打印质量和烧结性能[7]。目前,主流的光敏树脂陶瓷浆料分为树脂基光固化陶瓷浆料、水基光固化陶瓷浆料和前驱体光固化陶瓷浆料[8]。与另外两种陶瓷浆料相比,树脂基光固化陶瓷浆料具有黏度高的缺点,但易于制备高固相含量的浆料,有助于提高烧结部件的机械性能,能减少因烧结而产生的收缩与变形。树脂基光固化陶瓷浆料主要由树脂单体、光引发剂、分散剂和陶瓷粉体组成。为了满足一些其他特殊工艺要求,如烧结助剂、消泡剂[9]、增塑剂[10-11] 等也会作为添加剂加入浆料中。

性能优良的 SLA 陶瓷浆料必须满足以下两点工艺要求:1)浆料必须保证足够的固相含量,以确保烧结后的零件致密度和机械性能。 为避免烧结后出现分层[12]、裂纹[13]甚至断裂现象,陶瓷悬浮液中的陶瓷粉末含量至少为 40% (体积分数)[14]。2)浆料体系要有足够低的黏度。对于带有刮刀的 SLA 陶瓷浆料的黏度应小于5 Pa·s (剪切速率30 s-1)[15],以保持层重涂效率[16]。而对于无刮刀的 SLA 陶瓷浆料必须具有更低的黏度( < 3 Pa·s),且没有明显的屈服应力,才能获得良好的自流平能力[12],过高的黏度会影响浆料在打印过程中的均匀性[17]。同时满足这两点工艺要求是配制树脂基光固化陶瓷浆料的关键,因为随着悬浮液中陶瓷粉体的不断添加,体系黏度也随之增大,以致无法打印。因此,了解和掌握光固化陶瓷浆料性能的影响因素,优化光固化陶瓷浆料配方是制备性能优良陶瓷部件的前提,本文系统地总结了光固化氧化铝陶瓷浆料流变性能的研究进展,为光固化陶瓷浆料的发展提供基础理论和实践指导。

1 陶瓷浆料流动性的关键因素

1. 1 固相含量

光固化陶瓷浆料中固相含量在流变性能中起着决定性作用,直接影响陶瓷部件烧结后的机械性能。众所周知,固相含量与浆料黏度成反比,这就要求找出两者的最佳平衡点,既保证黏度符合打印要求,又要满足陶瓷浆料固相含量大于 40% (体积分数)[14]。

在浆料体系中,分子的布朗运动、分子间相互作用的范德华力等都会影响其流动性能。因此,需要构建一个包含黏度和固相含量的模型。Liu[18]建立了一种黏度与固相含量关系模型,其表达式为

ηr = ηs / η0 = [a(φm - φ)]-n (1)

式中:ηr 为相对黏度;ηs 为浆料黏度;η0为介质黏度;φ 为浆料实际固相含量(体积比);φm 为浆料最大固相含量(体积比);a 为填料的几何形状斜率;n 为浆料黏度参数。

a 与 φm 可在浆料低黏度时通过试验数据拟合确定,(φm - φ)明确表示为颗粒可在介质中运动的有效空间,当 φ≥φm 时,有效空间减小,浆料黏度增大。但式中参数 n 只能根据经验公式确定(陶瓷悬浮液一般为2),如果 n 无法得到其准确值,则多出一个自由度,就无法精确得到的黏度与固相含量之间的关系。Krieger等[19]对上述模型进行了修正,提出了另一种球体颗粒黏度模型,如式(2)所示。

ηr = ηs/ η0 = (1 - φ/ φm )-Bφm (2)

式中:B 为爱因斯坦系数。

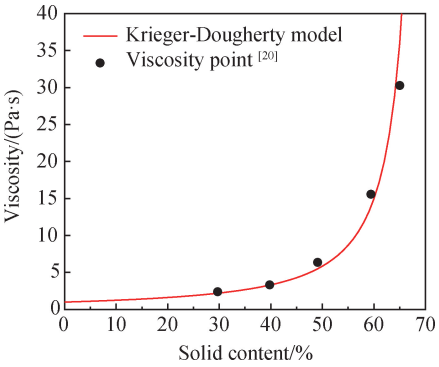

图 1 30 s-1剪切速率下 Al2O3 陶瓷浆料固相含量与粘度的关系

Zhang 等[20] 和 Zhang 等[21] 将该模型较好地运用在 Al2O3 陶瓷浆料黏度与固相含量的关系中。在此模型中,取 φm = 71% (体积分数),通过数据拟合,得出Al2O3 陶瓷浆料的固相含量与黏度的关系如图 1 所示。低固相含量的悬浮液中,黏度随固相含量的增大而缓慢增大。随着 Al2O3 陶瓷粉体的不断加入,高固相含量( > 40% ,体积分数)的悬浮液相对黏度急剧增大。这是因为颗粒间隙显著减小,颗粒间相互吸引力显著增大,Al2O3 陶瓷粉体发生显著的凝聚现象,导致悬浮液黏度增大。因此,光固化陶瓷悬浮液的固相含量在很大程度上决定了其流变性能。

1. 2 黏 度

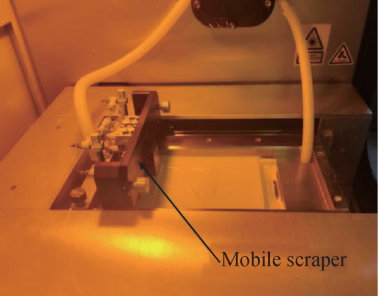

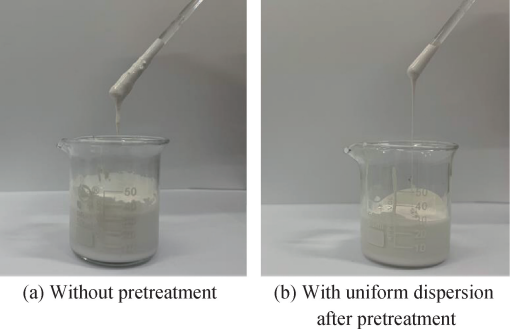

浆料黏度是评价光固化陶瓷浆料流动性的关键。黏度越小,流动性越好,因此,光固化 Al2O3 陶瓷浆料须保持较低黏度,以满足 3D 打印要求。光固化 3D 打印机在打印过程中利用一个可移动刮刀以重新涂覆每个固化层与未固化树脂层,光固化打印 Al2O3 陶瓷浆料如图 2 所示。

图 2 光固化打印 Al2O3 陶瓷浆料

在涂覆过程中,涂层的均匀性是打印过程的关键因素。Dufaud 等[22] 研究了涂覆过程中由于刮刀的涂覆运动引起的剪切速率变化,其关系公式为

γ = v/ e (3)

式中:γ 为运动引起的剪切速率;v 为刮刀运动速度;e 为单层厚度。

从微观角度,浆料的流变行为受粉体颗粒间相互作用的影响。在固相含量较低的悬浮液中,光固化Al2O3陶瓷浆料中由于粉体颗粒较为分散,粉体颗粒间隙较大,粉体流动性好,黏度随剪切速率增大而降低,如图 3(a)所示。而随着 Al2O3陶瓷粉体含量持续增多,颗粒从静止状态发生剪切细化而导致分层排列,进而促进陶瓷浆料的流动性[23],如图 3(b)所示。在高固相含量( > 40% ,体积分数)的 Al2O3 陶瓷浆料中,黏度随剪切速率增大而增大,其原因是粉体颗粒不断增加而使流层失效,粉体颗粒因团聚而阻塞,最终使浆料表现出剪切增稠行为,如图 3(c)所示。

图 3 不同固相含量的陶瓷粉体颗粒分布

另外,陶瓷浆料从剪切稀释到剪切增稠的转变受粉体类型、单体种类、分散剂种类、分散剂用量、粉体粒径等因素影响,需要具体分析陶瓷浆料配方,从而通过改变不同配方来保证浆料高固相、低黏度的特性。

2 光固化 Al2O3 陶瓷浆料的成分与选择

2. 1 单 体

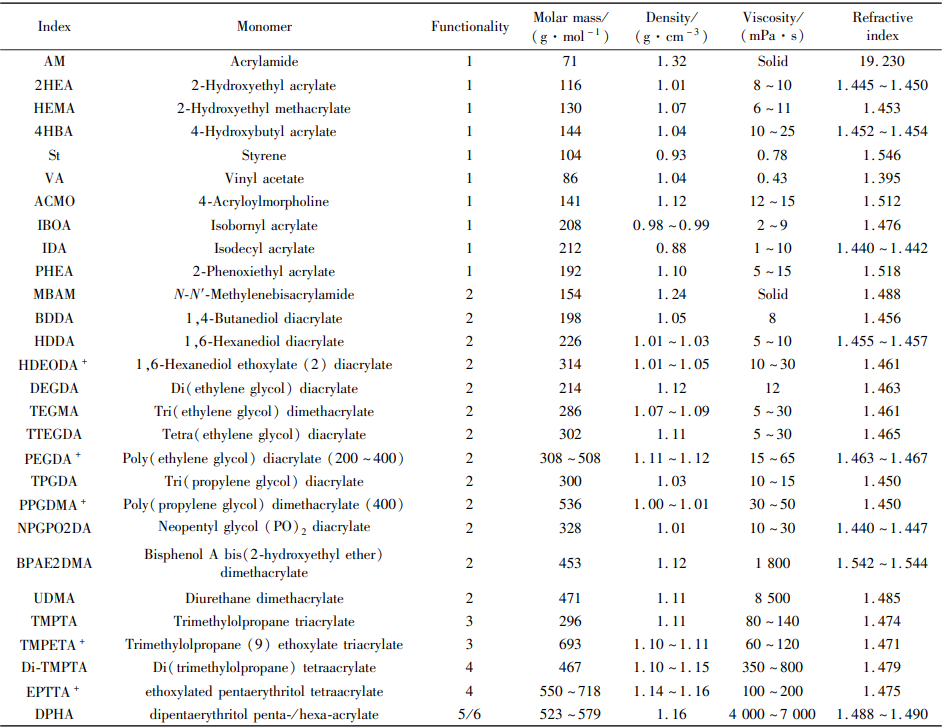

单体也称功能性单体,是一种含有可聚合官能团的有机小分子,在光固化浆料中是一个重要的组成,它不仅能溶解和稀释光敏树脂,调节浆料体系黏度,而且参与光固化过程,能影响光固化产品的各种性能,因此选择适合的单体也是光固化浆料配方设计的重要环节。表 1 列举了不同类型的光固化树脂单体,这里不包括尚未公开的商业配方。

单体中每个分子所含反应性基团的个数称之为官能度 f。单体根据官能度的多少分为单官能团单体、双官能团单体和多官能团单体。从表 1 中可以看出官能度是影响单体黏度的决定性因素,单体官能度越低,黏度越低。多官能团单体黏度较大,但其光固化反应活性更高,光固化速率更快。

表 1 常用光固化树脂单体及其性能

目前,在 Al2O3 陶瓷浆料的树脂基配方中,最常用的单体为 1,6-己二醇二丙烯酸酯(HDDA)。这种双官能团丙烯酸酯在降低体系黏度方面表现出良好的特性(黏度约为 9 mPa·s),一些学者常把 HDDA 作为树脂单体单独使用[22,25]。单官能团单体光聚合后,只能得到线型聚合物,不发生交联。当使用官能度 f≥2 的单体时,光固化后得到交联聚合物网络,这些交联聚合物网络能固定和捕获陶瓷粉体,交联度的高低对固化膜的物理力学性能和化学性能会产生极大影响。另外,一些惰性稀释剂会被加入陶瓷树脂中,它们不参与溶剂的反应过程,但可以起到了提高浆料的折射率、可塑性并降低黏度、收缩率等作用。例如聚乙二醇(PEG),在浆料体系中无法增大打印件的机械阻力,但能使 Al2O3 陶瓷粉体和分散介质折射率更加匹配,并减少打印和烧结过程中出现的翘曲和分层现象[12]。此外,一些挥发性较大的稀释剂如甲醇和乙醇,在高温脱脂时易分解,导致打印件开裂或断层,故不推荐使用[26]。单独使用一种低官能度单体虽然能够降低浆料体系黏度,但因其聚合收缩而在固化过程中产生内应力,致使成型件会出现分层现象,增塑剂对光固化陶瓷坯体成型的影响如图 4 所示。所以,把 HDDA 与其他单体(功能性更高)结合使用,可以得到收缩率更低的成型件并提高其硬度。

图 4 增塑剂对光固化陶瓷坯体成型的影响

单体与 Al2O3 陶瓷粉体的亲和力是浆料均匀分散的关键因素。Al2O3 陶瓷粉体表面因带有亲水性的羟基[25]而凝聚,无法均匀分散在悬浮液中。目前,解决无法均匀分散的办法有两种:一是使用羟基单体(如2-羟基乙基丙烯酸酯(2HEA)、2-羟基乙基甲基丙烯酸酯(HEMA))促进粉体周围形成保护层,防止粉体相互吸引絮凝[7,27],这种单体即使在没有分散剂的情况下,也能均匀分散陶瓷粉体并降低体系黏度[28-29],缺点是这类单体具有较大毒性;二是使用流动性更好的水基配方,其原理是在浆料中加入水和甘油,这种配方优点在于浆料黏度低,流动性极佳,缺点是固相含量偏低,导致成型件机械强度较低,且大量的水必须在烧结前完全去除,否则脱脂烧结引起的干燥会使收缩率达 14%[30-31],因此,烧结前需要加入惰性稀释剂 PEG-400 进行干燥。另外,水基配方必须加入甘油以减小折射率之差,从而得到更大的固化深度。

由此,选用低官能度单体,例如 HDDA 与更高官能度单体搭配,以降低体系黏度,并提高打印件强度使其更加适合树脂基 Al2O3 陶瓷配方,例如三羟甲基丙烷三丙烯酸酯(TMPTA)作为一种官能度 f = 3 且低黏度的单体,常被用于 Al2O3 陶瓷浆料单体与 HDDA 一起使用。

2. 2 分散剂

分散剂是光固化陶瓷浆料添加剂的一种,又称稀释剂或解凝剂,是一种协助控制浆料流变性能的添加剂。在高性能陶瓷的浆料制备过程中,要求陶瓷悬浮液具有较高的固相含量、较高的稳定性和较好的流变性等特点,以便对成型后获得形状复杂、烧成体收缩率低、体积密度均匀和性能稳定的高性能陶瓷提供条件。为了降低脱脂烧结温度,提升烧结后零部件的尺寸精度和表面质量,须选取粒径尺寸较小的陶瓷粉体(亚微米级或纳米级)[21],在高固相含量陶瓷浆料中,散射现象受颗粒间空间的影响,粒径越小,散射越小,固化深度越厚。然而,Al2O3 陶瓷颗粒表面带有多个羟基,粉体颗粒本身带有电荷,受范德华力的影响互耦合产生静电吸引,使粉体颗粒以强絮凝状态聚集,致使浆料黏度在高固相含量情况下不断增大,且粉体分散不均匀,不能达到光固化打印的低黏度要求。因此,在陶瓷浆料的配方中需加入分散剂来降低浆料黏度,提高稳定性并显著改善浆料的流变性能。

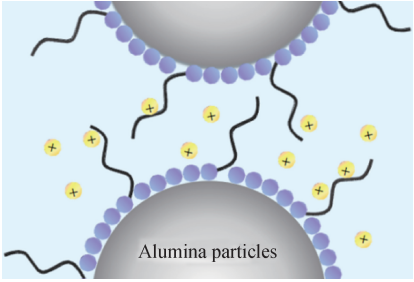

2. 2. 1 分散机制

目前,Al2O3 陶瓷浆料的分散机制分为静电稳定机理、空间位阻稳定机理和静电位阻稳定机理三种类型。在 Al2O3 陶瓷浆料悬浮液中,Al2O3 粉体表面带负电荷,浆料中带正电的离子会被吸附在粉体表面,形成一个排斥的静电壁垒,防止 Al2O3 粉体颗粒相互吸引而导致团聚现象,Al2O3 陶瓷浆料的表面静电吸附机理示意图如图 5 所示。在水基光固化悬浮液中,因水具有较高的介电常数而多被使用,在树脂基的配方中,单靠静电稳定可能不足以实现稳定悬浮。因此,目前很少将静电稳定分散机制[24] 单独运用在树脂基陶瓷配方中。

图 5 Al2O3 陶瓷浆料的表面静电吸附机理示意图

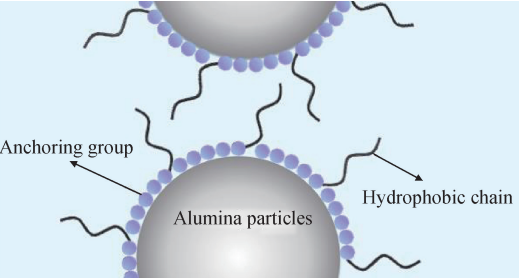

空间位阻稳定机理是利用分散剂中分子吸附在粉体表面,颗粒在空间重叠聚合时产生相互排斥力,避免Al2O3 粉体颗粒凝聚[7]。由于 Al2O3 陶瓷粉体本身具有亲水特性[25],使用的分散剂必须满足以下两个要求:1)具有可以与 Al2O3 颗粒表面相互作用的亲水锚基;2)必须溶于介质液体且自身带有疏水链结构。

Al2O3 陶瓷浆料的空间位阻稳定机理示意图如图 6 所示,分散剂吸附在 Al2O3 粉体表面,形成稳定的保护层,防止颗粒团聚而增大浆料黏度。在此过程中,因为分散剂本身带有疏水链结构,使 Al2O3 颗粒从亲水性转变为疏水性。由于颗粒表面与分散剂发生化学反应,因此需将 Al2O3 颗粒与分散剂进行预处理[27]。在使用单羧酸、二羧酸、硅烷偶联剂作为分散剂时,须先将 Al2O3 颗粒、分散剂与乙醇或丙酮混合超声搅拌再干燥处理,得到最佳分散效果,再利用球磨机充分球磨,得到分散均匀的陶瓷浆料,如图 7 所示。另外,也有文献[32]利用 Al2O3 颗粒表面的羟基与酯类的羰基进行物理吸附,使用此类分散剂如 Variquac CC 42(氢化牛脂胺,德国赢创公司)[33]等与陶瓷悬浮液混合时无需任何预处理,将陶瓷颗粒、分散剂和树脂单体同时放入球磨机充分球磨即可得到分散均匀的陶瓷浆料。 由此,对空间分散提出以下条件:1)Al2O3 颗粒外空间层 φa被分散剂完全包裹;2)分散剂在介质中的润湿性 χ < 0. 5;3)分散剂与 Al2O3 颗粒保持良好的亲和力。

图 6 Al2O3 陶瓷浆料的空间位阻稳定机理示意图

图 7 Al2O3 陶瓷浆料

静电位阻稳定机理可以理解为前两种分散机制的结合,Al2O3 颗粒被分散剂均匀包覆,且通过疏水链结构后颗粒由亲水性变为疏水性,Al2O3 陶瓷粉体静电位阻稳定机理示意图如图 8 所示。因为 Al2O3 颗粒表面电荷的存在,故水基光固化浆料受 pH 值影响,静电位阻稳定机理影响粉体对表面聚合物的吸附较为明显。在水基分散剂中,聚丙烯酸铵、聚丙烯酸钠、聚乙烯吡烷酮和聚丙烯酸多被使用,其中聚电解质聚丙烯酸铵所配制的悬浮液黏度最低[34]。

图 8 Al2O3 陶瓷粉体静电位阻稳定机理示意图

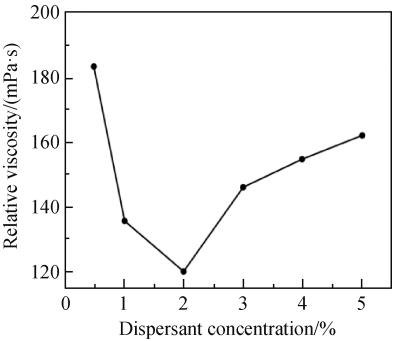

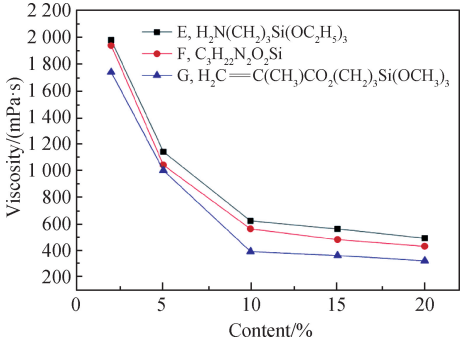

2. 2. 2 分散剂的用量

值得注意的是,分散剂的用量有一个最佳点,即浆料黏度最小值点。Zhang 等[17]和 Li 等[35]研究结果表明分散剂的用量偏大或偏小都会使浆料黏度增大,分散剂用量对 Al2O3 陶瓷浆料相对黏度的影响、三种分散剂对 Al2O3 陶瓷浆料黏度的影响分别如图 9、图 10 所示。这是因为当分散剂用量偏少时,分散剂无法完全覆盖并包裹在 Al2O3 粉体颗粒表面,会使 Al2O3 颗粒产生聚集絮凝现象。当分散剂用量超过极限吸附量时,过量的分散剂在液体介质中被稀释,反而会增大浆料的黏度。

图 9 分散剂用量对 Al2O3 陶瓷浆料相对黏度的影响

图 10 三种分散剂对 Al2O3 陶瓷浆料黏度的影响

分散剂的最佳用量与 Langmuir 等温吸附模型的吸附极限[36]有关,其表达式如式(4)所示。

Γ = Γm KCeq/ (1 + KCeq ) (4)

式中:Γ 为吸附量;Γm 为最大吸附量;K 为常数;Ceq为平衡浓度。

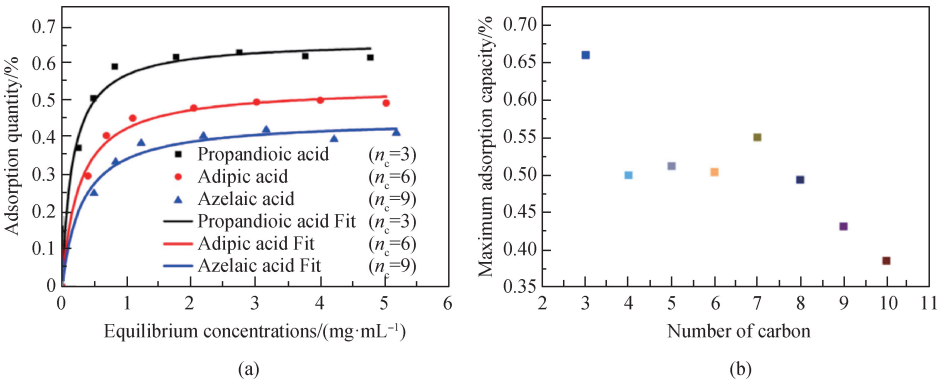

Langmuir 等温线是假设吸附点数量有限,吸附物之间没有横向相互作用,吸附过程是均匀的,即所有的位点对吸附物有相同的亲和性,每个位点只吸附一种吸附物。Zhang 等[21] 发现随着碳链长度的增加,最大吸附量 Γm 呈下降趋势,这是因为随着酸度( pKa 值) 的增大,分散剂在介质中本身带有的电荷减少,并与Al2O3 颗粒表面带有的负电子产生静电作用,降低了 Al2O3 颗粒对分散剂的吸附量,Al2O3粉体颗粒对分散剂吸附量的影响如图 11 所示。

图 11 Al2O3 粉体颗粒对分散剂吸附量的影响。(a)不同平衡浓度下链长对应的最大吸附量;(b)不同链长对应的最大吸附量

故在选用较小粒径(亚微米)Al2O3 陶瓷粉体时,应选用低分子聚合物作为分散剂,以降低黏度。这是因为随着固相含量的增大,粉体间间距减小,高分子聚合物碳链过长,相互缠绕而导致凝絮,浆料黏度增大。故分散剂用量须考虑碳链长度以及陶瓷粉体颗粒的尺寸。

2. 2. 3 分散剂的选取

Al2O3 陶瓷粉体颗粒具有亲水性的主要原因是其表面带有许多羟基[27],但紫外光固化树脂单体是疏水性或亲水性主要取决于它们的链末端基团种类。亲水性单体易与陶瓷颗粒形成氢键,使颗粒在悬浮液中分散均匀。但是陶瓷颗粒要与疏水单体形成稳定的悬浮体,必须对陶瓷颗粒表面进行改性或者使用适当的分散剂。因此,需要对Al2O3粉体颗粒进行疏水改性处理。 常用含有羧基的分散剂包括:脂肪酸、饱和脂肪酸(如硬脂酸)、不饱和脂肪酸(如油酸)和具有羧基的分散剂。Adake 等[27] 使用硬脂酸和油酸作为分散剂,制得 40% (体积分数)的 Al2O3 陶瓷浆料,其黏度分别为 15. 4 和 5. 03 Pa·s (在 31. 6 s-1的剪切速率下)。可以看出当与丙烯酸酯一起使用时,油酸的分散性优于硬脂酸,油酸的不饱和链与非极性丙烯酸酯的双键有更好的亲和性,同时,由于油酸与丙酮的溶解度参数差异较大,经油酸处理后在颗粒表面形成稳定的羧酸化合物,但黏度却超过光固化 3D 打印的基本要求(黏度 < 3 Pa·s)。Zhang 等[21] 利用二羧酸对 Al2O3 陶瓷粉体颗粒进行分散,当剪切速率为 30 s-1时,45% (体积分数)的固相含量下制得二羧酸改性 Al2O3 的光固化浆料的黏度为 1. 62 Pa·s,说明在丙烯酸酯非极性配方中二羧酸可以更有效地分散 Al2O3 陶瓷粉体,并满足了光固化 3D 打印的浆料黏度要求。

2. 3 粉体粒径

2. 3. 1 粉体粒径尺寸

Al2O3 陶瓷粉体颗粒粒径大小的选取不仅影响打印前浆料的黏度和流变性能,也影响烧结后所得零件的致密度和其他力学性能[37]。选取的粉体粒径越小,黏度越高,这是因为比表面积更大,更易于发生团聚现象。Li 等[35]研究发现,10 μm 粒径的陶瓷粉体在微观结构中表现出更大的气孔,虽然大粒径 Al2O3 陶瓷粉体可以制得更高固相含量、更低黏度的 3D 打印浆料,但这种浆料打印完成后的坯体不利于烧结,烧结后的零件孔隙率较大且力学性能没有小粒径 Al2O3 陶瓷粉体烧结件好。这是因为在烧结过程中,粒径小的 Al2O3陶瓷颗粒反应更加剧烈[38]。因此,选取粒径小的 Al2O3 陶瓷粉体可获得更加致密、机械性能更佳的陶瓷零件。

2. 3. 2 粉体粒径分布

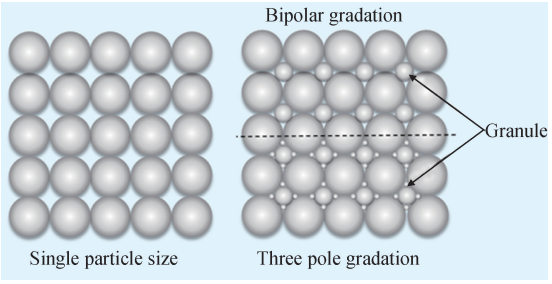

与单粒径分布的粉体相比,多粒径分布的粉体能够有效降低陶瓷浆料的黏度并提升打印件的性能。为了使陶瓷浆料的黏度更小,陶瓷材料更加致密,应选用不同粒径的 Al2O3 陶瓷粉体进行级配。 焦守政[39] 选取了 2、5 和 10 μm 三种不同粒径的 Al2O3 陶瓷粉体进行级配。试验结果表明加入大颗粒的粉体能够有效降低单位容积内的粉体颗粒数,减小粒子间的相互作用,从而达到降低陶瓷浆料黏度的效果,但加入过量较大颗粒的粉体则会增加浆料黏度,不利于 Al2O3 陶瓷浆料的 3D 打印。

由此看出,Al2O3 陶瓷浆料的流变性符合 1. 1 节提出论述的黏度与固相含量成反比的理论。其原因是悬浮液中粉体颗粒较少,颗粒间间距大,粉体颗粒流动性得到保障。随着 Al2O3 陶瓷粉体不断增加,当选取不同粒径的粉体颗粒时,小颗粒粉体可以在大颗粒粉体间流动,依旧可以保持悬浮液中粉体颗粒较好的流动性,不同粒径的 Al2O3 陶瓷粉体在悬浮液中微观示意图如图 12 所示。

图 12 不同粒径的 Al2O3 陶瓷粉体在悬浮液中微观示意图

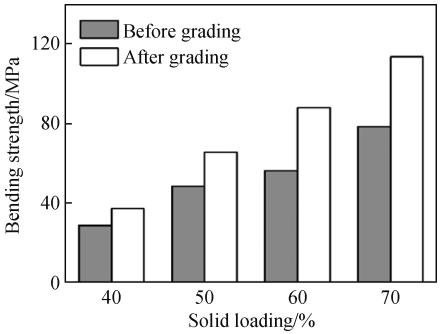

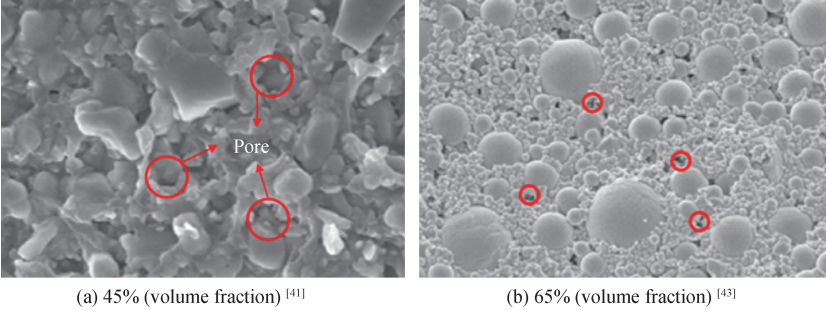

焦守政等[40] 对 2、5 和 10 μm 三种不同粒径的Al2O3 陶瓷粉体进行级配后,如图 13 所示,对脱脂烧结后零件的弯曲强度进行对比,发现不同固相含量下相较于单一粒径分布的粉体,选取多种粉体粒径的 Al2O3陶瓷更有利于提高陶瓷零件的弯曲强度。在高固相含量的 Al2O3 陶瓷浆料打印件脱脂烧结后,微观结构中因光敏树脂在烧结过程中的去除,导致粉体颗粒之间的连接松动而形成大量空隙,这些气孔的尺寸和数量直接影响烧结件的机械性能。烧结后不同固相含量Al2O3 陶瓷的 SEM 照片如图 14 所示, 高固相含量( > 75% ,质量分数)Al2O3 陶瓷在扫描电子显微镜下,大颗粒 Al2O3 陶瓷粉体( > 1 μm) 之间存在大量的空隙,而小颗粒粉体在大颗粒间起到了较好的桥接作用,使颗粒之间的连接更加紧密。在高固相含量的 Al2O3陶瓷件中,气孔数量与尺寸明显减少。因此,粉体级配很大程度上可以提高陶瓷件的固相含量并提升烧结后零件的机械性能。

图 13 级配前后不同固相含量 Al2O3 陶瓷粉体的弯曲强度

3 适合光固化 Al2O3 陶瓷浆料配方的总结

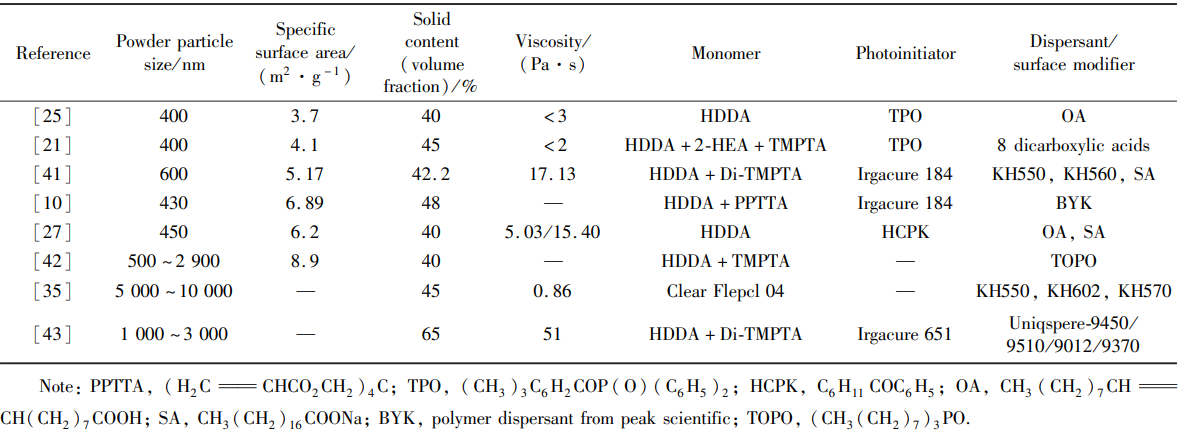

3. 1 已发表的 Al2O3 陶瓷浆料的最佳配方

表 2 列举了部分目前已公开的光固化 Al2O3 陶瓷浆料的配方及其特性。

表 2 Al2O3 陶瓷浆料的配方及其特性

由表 2 列出的树脂基配方中大部分都包含了 HDDA 单体,其原因是这种单体黏度低且交联能力强,可作为交联剂使用。所有配方都选取了适当的分散剂或与 Al2O3 陶瓷粉体有良好亲和力的表面改性剂,如OA、SA、KH550 等。 这些表面改性剂不仅促进了颗粒在悬浮液中的分散,而且提高了打印件的机械阻力。在对 Al2O3 陶瓷粉体粒径的研究中发现,在高固相含量的浆料中,粒径大于 1 μm 的粉体颗粒可以减少颗粒间的吸引力并降低黏度,但颗粒尺寸较大会影响烧结质量。如果不考虑孔隙率和机械阻力的问题,可以选择大尺寸的 Al2O3 陶瓷粉体颗粒。而对于小颗粒尺寸(亚微米级)的粉体,由于其比表面积较小,更接近球体形状,在大颗粒粉体间流动性好,更适合打印出更加致密的陶瓷部件,以提升烧结后零件的机械性能。

3. 2 不同光固化 Al2O3 陶瓷烧结性能

图 14 为烧结后不同固相含量 Al2O3 的 SEM 照片。 从图 14(a)中可以看出,固相含量较低的 Al2O3 部件内存在着许多孔隙,根据断裂能量消耗最小原理,裂纹路径总是沿着原子键合力最薄弱的表面进行,断裂多发生在孔隙处,所以力学性能较低。图 14(b)为固相含量为 65% 的氧化铝 SEM 照片。从图中可以看出氧化铝部件致密程度较高,内部存在少量微孔。表 2 中也可以看出文献[43]中的 Al2O3 陶瓷浆料黏度最高,浆料流动性较差,但烧结后部件更加致密,力学性能更加优良,维氏硬度高达 16 GPa。

图 14 烧结后不同固相含量 Al2O3 陶瓷的 SEM 照片

因此,随着固相含量的升高,部件内部氧化铝颗粒之间排列的更加紧凑,孔隙也越来越小,浆料黏度随之增大,烧结后部件力学性能随之增强。

4 结 论

在光固化 3D 打印中,制备高固相含量、低黏度的陶瓷浆料是保证烧结后部件高密度、高致密性和良好机械性能的基础,这就需要良好的流变性能。陶瓷悬浮液的流变行为涉及到剪切速率、分散剂的选择和用量、粉体粒径的尺寸和分布、固相含量等诸多因素。在浆料体系的配制中,须考虑每种材料的特性和应用条件。因此,提出以下指导方法以帮助选择和制备光固化 Al2O3 陶瓷浆料。

1)粒径的选则:选取不同粒径尺寸的 Al2O3 陶瓷粉体以增大填充量,得到更高固相含量的陶瓷浆料。如不考虑或对打印件孔隙率和力学性能要求不高,选择粒径较大( > 1 μm)的粉体颗粒,以制备高固相、低黏度的浆料。

2)单体的选则:在树脂基配方中选择与陶瓷粉体折射率更为接近的单体,且需考虑单体的黏度大小和功能性。

3)稀释剂的选则:选取活性稀释剂而不是惰性稀释剂,以防止浆料黏度过大而无法打印;如果打印部件机械强度低或出现分层现象,则应选择惰性稀释剂或在浆料中添加增塑剂。

4)分散剂的选则:选择分散剂时,应考虑与陶瓷粉体中锚基的亲和力以及在介质中的相容性。

5)搅拌工艺:在浆料的搅拌过程中,保持加热搅拌可以降低浆料体系的黏度,以便后续的打印。

6)打印工艺:在光固化陶瓷浆料固相含量与黏度均满足打印要求后,须进行单层测试,以防止打印深度过小而出现空洞或断裂现象。

目前,浆料配方中单体、分散剂、陶瓷粉体等对浆料的流变性能影响较为显著,也受到了广泛关注。但不同添加剂,如消泡剂、增塑剂、烧结助剂、光引发剂等对光固化陶瓷浆料的流变性的影响却较少被研究。

总而言之,在光固化 3D 打印中,配制高固相含量且低黏度的浆料是生产高密度、表面质量优异、机械性能零件的关键所在。光固化 Al2O3 陶瓷浆料的流变性能涉及到复杂的物理化学过程,如剪切速率、粒径尺寸、粒径分布、分散剂类型、分散剂用量等。在配制 Al2O3 陶瓷浆料时,须考虑每一种试剂的作用及用量,以满足烧结后零件的机械性能。因此,理解和掌握光固化 3D 打印浆料配方是制备性能优良陶瓷部件的前提,本文为光固化陶瓷的发展提供基础理论和实践指导。

参考文献:略

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。