摘要: 随着燃气涡轮机的应用温度不断提升,陶瓷材料的抗CaO-MgO-Al2O3-SiO2(CMAS)性能越来越重要。通过X射线衍射(XRD)、扫描电镜(SEM)等测试方法,研究了LaMeAl11O19(Me=Cu,Zn)陶瓷体材料在不同温度和时间条件下的抗CMAS腐蚀行为。结果表明,LaZnAl11O19(LZA)和LaCuAl11O19(LCA)体材料的腐蚀产物都包括透辉石(Ca(Mg,Al)(Si,Al)O7)和钙长石(CaAl2Si2O8)。随着腐蚀温度的提高和时间的延长,腐蚀深度增加,Ca(Mg,Al)(Si,Al)O7逐渐转变为CaAl2Si2O8。LZA和LCA体材料的CMAS腐蚀可以用“溶解-析出”机制解释。体材料逐渐溶解到CMAS中,形成Ca(Mg,Al)(Si,Al)O7,进而逐渐转变为CaAl2Si2O8,使难以结晶的透辉石相转变为易结晶的钙长石相。La原子为析晶的晶核,CMAS玻璃相与体材料之间存在界面能,这些因素共同促进了CaAl2Si2O8在CMAS内部以及两者的界面处析出厚板状晶体。

关键词: 陶瓷体材料, 抗CMAS性能, 腐蚀机理, 燃气轮机, 热障涂层, 磁铅石型稀土六铝酸盐

0 引 言

由于工业界对在 1 500 ℃运行的燃气涡轮机需求较高,人们开始关注发动机摄入硅酸盐粉尘相关的高温腐蚀问题,该问题通常被称为 CaO-MgO-Al2O3

-SiO2 (CMAS)腐蚀[1-3],是目前开发高温发动机面临的主要技术瓶颈。CMAS 是由 CaO、MgO、Al2O3 、SiO2 四种化学物质构成的混合物,这些物质主要来自大气中的灰尘、沙子、火山灰、飞灰、跑道磨屑和环境污染物。当它们被吸入发动机时,会熔化并沉积在热障涂层(thermal barrier coating, TBC)表面,进而渗透到涂层的内部。这种渗透会腐蚀 TBC 材料,使涂层失去耐热应变性,从而导致涂层过早失效[4-8]。以 LaMgAl11O19 (LMA)材料为代表的磁铅石型稀土六铝酸盐具有独特的晶体结构、优异的热力学性能、低热导率、高温相稳定性等优点,是一类非常有应用前景的 TBC 材料。然而,

Wang 等[9]发现 LMA 涂层的抗潮解性较差,在水蒸气环境中 Mg2+ 易与 H+ 发生置换,从而削弱 LMA 涂层结构的稳定性;同时还发现该类材料中的 LaZnAl11O19 (LZA)涂层具有优异的抗烧结和抗潮解性。刘帆[10]系统报道了 LaMeAl11O19 (Me = Mn,Fe,Co,Ni,Cu,Zn)体材料的热物理性能,发现 LZA 和 LaCuAl11O19(LCA)具有优异的断裂韧性、低的热扩散系数,同时具有较高的红外发射率,尤其高温下的隔热性能更加突出。因此LZA 和 LCA 材料有望作为 TBC 材料应用于热障涂层领域。

研究者曾对这类材料的抗 CMAS 腐蚀行为做了研究。Cui 等[11] 发现 LMA 体材料的腐蚀产物包括透辉石(Ca(Mg,Al)(Si,Al)O7 )和钙长石(CaAl2Si2O8),随着腐蚀时间的延长,Ca(Mg,Al) (Si,Al)2O6 含量降低,CaAl2Si2O8 含量以及腐蚀层厚度增加,由此提出了 CMAS 腐蚀的“溶解-沉淀”机制。为了满足热障涂层的实际应用,有必要将 LMA 粉体通过大气等离子喷涂(atmospheric plasma spray, APS)工艺制备成涂层并研究 LMA 涂层的抗 CMAS 腐蚀行为。王亚军等[12] 报道了 LMA 涂层的 CMAS 腐蚀行为,发现 LMA 涂层的CMAS 腐蚀产物主要组成为 CaAl2Si2O8 和 MgAl2O4 ,并且在不同的反应时间和温度下,CMAS 侵蚀厚度不同。Zeng 等[13]也曾报道过 LMA 涂层的抗 CMAS 腐蚀行为,发现腐蚀后的反应层由多孔外层和致密内层组成,并且多孔外层主要由 CaAl2Si2O8 组成,致密内层主要由 Ca3La6 (SiO4 )6 组成。

然而目前对于 LZA 和 LCA 体材料的抗 CMAS 腐蚀行为还没有相关报道,因此本文选择 LZA 和 LCA 体材料为研究对象,探究不同反应温度和时间对腐蚀产物的深度、形貌以及成分的影响,为 LZA 和 LCA 涂层的抗 CMAS 腐蚀研究提供参考。

1 实 验

1. 1 试剂与材料

试验所用化学试剂如表 1 所示。

表 1 主要试验用化学试剂

1. 2 LaMeAl11O19 (Me = Cu,Zn)陶瓷体材料的制备

采用固相反应法制备 LaMeAl11O19 (Me = Cu,Zn)陶瓷体材料,以 LZA 体材料为例,具体制备步骤如下:按一定的化学计量比称量原料,置于高温箱式炉中 1 000 ℃ 烘干处理 2 h;取合适大小的球磨罐,按照原料、去离子水、锆球质量比为 1 ∶ 2 ∶ 2 的比例配料,置于球磨机球磨 24 h;利用 SFOC-16 型号喷雾造粒机对球磨后的混合溶液进行喷雾干燥得到均匀细小的粉末,取喷雾干燥后的粉末压制成圆块状,并用冷等静压仪30 MPa 压实处理 15 min;最后在高温箱式炉中 1 600 ℃烧结 24 h 得到陶瓷体材料。 体材料的直径为 10 mm,厚度为 2 mm。

1. 3 CMAS 粉体的制备

取适量的 CaO、MgO、Al2O3 、SiO2 粉体 900 ℃热处理 10 h 去除粉体的水分;按照 33CaO-9MgO-13AlO1.5-45SiO2组成物料,再将物料、去离子水、锆球按质量比为 1 ∶ 1 ∶ 1混合放置于滚筒中,在球磨机上球磨 36 h,使物料均匀混合;然后倒入烧杯中,将烧杯置于鼓风干燥箱中 100 ℃烘干;烘干后的混料经研磨得到 CMAS 粉体,用于材料抗 CMAS 性能测试。

1. 4 分析和测试

使用 Smart Lab SE 型转靶 X 射线衍射仪对 CMAS 腐蚀前后的体材料进行物相鉴定与分析,扫描范围为20° ~ 80°,扫描速度为 8 (°) / min。使用 QUANTA FEG-450 型场发射环境扫描电子显微镜观察 CMAS 腐蚀后的表面和截面,并结合 EDS 能谱对体材料进行半定量分析。 将合成的体材料依次用 800 目、1 600 目、2 000 目的砂纸打磨,分别用去离子水、无水乙醇超声清洗打磨后的体材料,然后准确称量干燥后的体材料;将 CMAS 粉体溶解在酒精中,然后用毛刷或玻璃棒将 CMAS 涂覆在体材料的表面,待酒精挥发后称量涂覆后的体材料的质量,重复上述操作直至涂覆的 CMAS 粉体质量达到 20 mg / cm²;最后将涂覆后的体材料置于箱式炉中分别 1 250 ℃保温 4 h、1 250 ℃保温 12 h、1 350 ℃保温 4 h。

2 结果与讨论

2. 1 XRD 分析

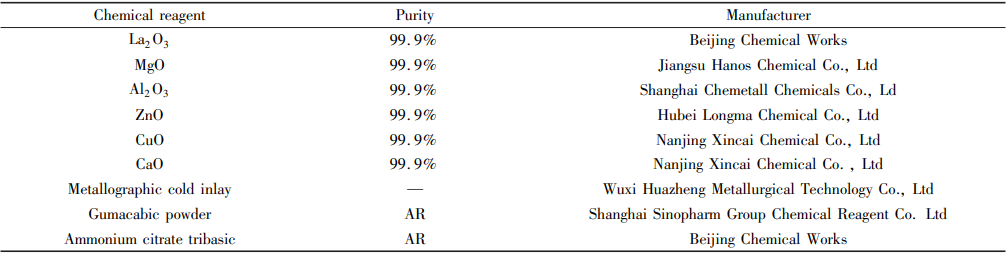

图 1 为 1 600 ℃ 保温 24 h 合成的 LaMeAl11O19体材料的 XRD 谱。作为比较,也合成了 LMA 体材料。从图中可以看出,所有的 LaMeAl11O19体材料的 XRD 衍射峰都能够与 LMA 标准卡片 PDF#88-2135 相对应,没有出现杂相,说明合成的 LaMeAl11O19体材料均为磁铅石结构。

图 1 1 600 ℃保温 24 h 合成的 LaMeAl11O19体材料的 XRD 谱

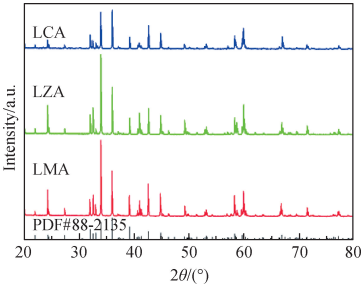

图2 分别是室温下 CMAS 粉末 XRD 谱以及1 200 ℃烧结 4 h 的 CMAS 粉末 XRD 谱。CMAS 粉末的组成为 33CaO-9MgO-13AlO1.5-45SiO2 ,从图 2( b)看到,烧结后的 CMAS 粉末由 CaMgSi2O6 、钙硅石( CaSiO3 ) 、镁黄长石( Ca2Mg(Si2O7) ) 、CaAl2Si2O8 四种物相组成,表明该组成的 CMAS 可以很好地模拟实际的腐蚀环境。

图 2 CMAS 粉末 XRD 谱

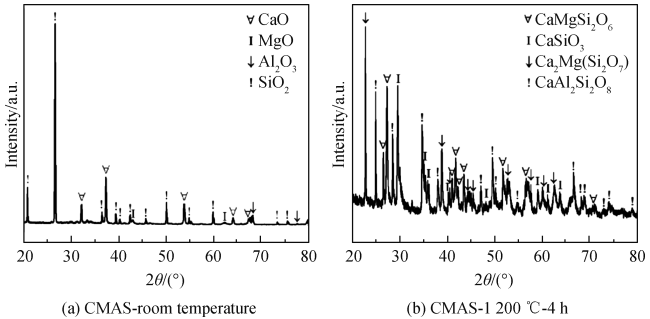

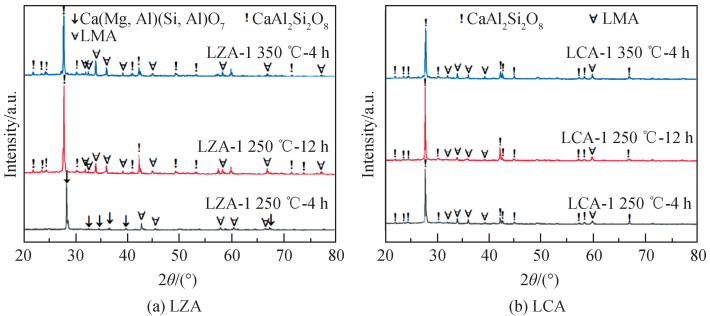

图 3 分别是 LZA 和 LCA 体材料在 CMAS 腐蚀环境下 1 250 ℃热腐蚀 4 h、12 h 以及 1 350 ℃热腐蚀 4 h后的 XRD 谱。所有 XRD 谱均检测到了 LMA 物相,可能的原因是体材料表面有一部分并没有与 CMAS 充分接触,观察 CMAS 腐蚀后的体材料表面可以发现,玻璃相大多都集中在体材料的边缘部位,高温下 CMAS 熔化后沿着边缘滴落,导致体材料中间位置没有与 CMAS 熔体发生反应,从而能够检测到 LMA 物相的存在。除了 LZA 体材料在 1 250 ℃经 CMAS 腐蚀 4 h 后生成了 Ca(Mg,Al)(Si,Al)O7 (掺杂了 Al 元素的透辉石),其他温度和时间条件下的 LZA 和 LCA 体材料经过 CMAS 腐蚀后都生成了 CaAl2Si2O8 。在 LZA 体材料溶解到 CMAS 的过程中,Al 原子部分取代 CaMgSi2O6 中 Mg 原子和 Si 原子的位置,形成Ca(Mg,Al)(Si,Al)O7 ,晶体结构保持不变。随着腐蚀时间的延长,CMAS 中高浓度的 Al 原子使 Ca(Mg,Al) ( Si,Al)O7 逐渐转变为CaAl2Si2O8 。在 1 250 ℃ CMAS 腐蚀 4 h 条件下,Ca(Mg,Al)(Si,Al)O7 可能在转变为 CaAl2Si2O8 之前析晶。比较 LZA 和 LCA 体材料可以发现,LCA 在 1 250 ℃经 CMAS 腐蚀 4 h 后生成了 CaAl2Si2O8 。根据键强理论,Cu—O 键的键强弱于 Zn—O 键,即 LCA 比 LZA 更容易发生分解,LCA 中的 Al 原子更容易向 CMAS 中扩散,因此 CaAl2Si2O8 更容易形成。 另外比较腐蚀 12 h 后与腐蚀 4 h 后的 XRD 谱可以发现,腐蚀 12 h 后的 XRD谱中 CaAl2Si2O8 的衍射峰变强,说明随着腐蚀时间的增加,CMAS 玻璃相持续析晶,使其结晶度提高。同时比较 LCA 在 1 250 ℃经 CMAS 腐蚀 4 h 和 1 350 ℃经 CMAS 腐蚀 4 h 的 XRD 谱可以发现,两者中 CaAl2Si2O8的衍射峰强几乎没有发生变化,这说明当温度高于 1 250 ℃时对腐蚀产物结晶度的影响较小。

图 3 LZA 和 LCA 在不同温度经 CMAS 腐蚀的 XRD 谱

2. 2 SEM 及 EDS 分析

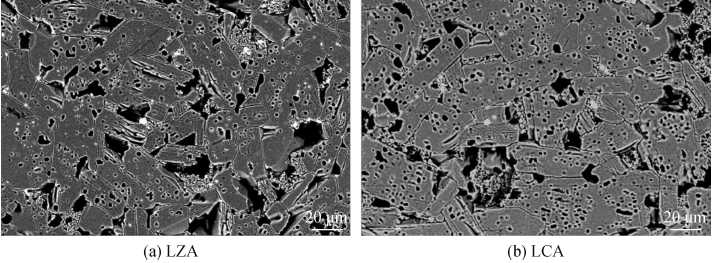

图 4 分别是 1 600 ℃保温 24 h 合成的 LZA、LCA 体材料表面 SEM 照片。 两种体材料均由片状晶体堆积而成,存在一定的孔隙,片状形貌是磁铅石型稀土六铝酸盐的典型特征,形成的原因与六铝酸盐自身的晶体结构有关。LaMeAl11O19为六方层状的磁铅石晶体结构,离子半径较大的阳离子在镜面层上填充疏松,使镜面层有利于原子的扩散,因而六铝酸盐更容易沿镜面层方向(a 轴)生长,而 c 轴方向的尖晶石块单元被镜面层分离,使微晶生长沿 c 轴方向受到抑制;微晶在 a 轴方向的生长速度比在 c 轴方向生长速度更快,因此最终形成片状形貌[14]。利用 Image J 软件统计晶片的厚度,LZA 体材料的晶片厚度为 16 μm,而 LCA 体材料的晶片厚度为 13 μm,计算结果与陆浩然等[15] 报道的一致,即随着 Me 离子原子序数的增加,MeAl2O4 尖晶石结构单元变得更加疏松,有利于氧的扩散,从而导致 LaMeAl11O19晶片厚度逐渐增加。

图 4 1 600 ℃保温 24 h 合成的 LZA 体材料和 LCA 体材料表面 SEM 照片

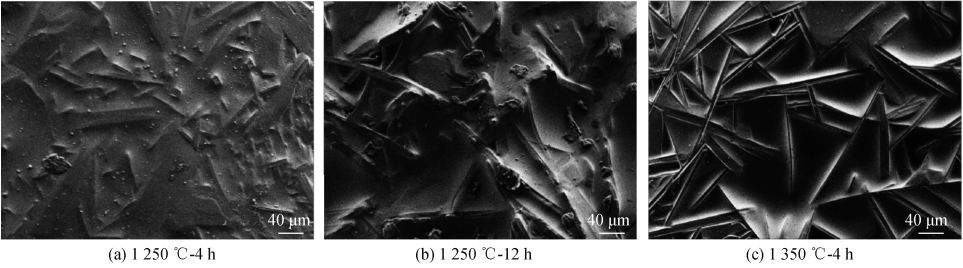

图 5 是 LZA 在不同温度经 CMAS 腐蚀的表面形貌。在 1 250 ℃经 CMAS 腐蚀 4 h 的 LZA 表面有许多薄片状晶体,被 CMAS 玻璃相包裹着;与之不同的是在 1 250 ℃ 经 CMAS 腐蚀 12 h 和 1 350 ℃ 经 CMAS 腐蚀4 h 的 LZA 表面有许多厚板状晶体,被 CMAS 玻璃相包裹着,且晶粒比薄片状晶粒大得多,同时在 1 350 ℃经 CMAS 腐蚀4 h 的 LZA 表面的厚板状晶体比在1 250 ℃经 CMAS 腐蚀12 h 的 LZA 表面的厚板状晶体的晶粒更加密集,晶粒轮廓清晰可见。

图 5 LZA 在不同温度经 CMAS 腐蚀的表面形貌

图 6 是 LCA 在不同温度经 CMAS 腐蚀的表面形貌。三种表面都有许多厚板状晶体,被 CMAS 玻璃相包裹着,但在 1 250 ℃经 CMAS 腐蚀 12 h 的 LCA 表面的厚板状晶粒尺寸更大,在 1 350 ℃经 CMAS 腐蚀 4 h 的LCA 表面的厚板状晶粒尺寸次之。 前面提到在 1 250 ℃ 经 CMAS 腐蚀 4 h 和 1 350 ℃ 经 CMAS 腐蚀 4 h 的LCA 的 XRD 谱中 CaAl2Si2O8 的衍射峰强几乎没有发生变化,即结晶度几乎没有发生变化。 结晶度一方面与晶粒尺寸有关,另一方面也与晶粒数量有关。 尽管1 350 ℃ CMAS 腐蚀4 h 的条件下,板状晶粒尺寸更大,但晶粒数量有可能降低,所以衍射峰强几乎没有发生变化。 另外在 1 250 ℃经 CMAS 腐蚀 12 h 的 LCA 表面有更多的粉末状晶粒,有可能是其他硅酸盐化合物[16]。

图 6 LCA 在不同温度经 CMAS 腐蚀的表面形貌

图 7 是在 1 250 ℃经 CMAS 腐蚀 4 h 后的 LZA 体材料截面形貌。从截面形貌图可以观察到,在 CMAS玻璃相和 LZA 体材料的界面处有一层薄的产物层,腐蚀深度为5 μm。对区域 A、B 处进行 EDS 分析,结果见表 2,A 处组成基本符合 Ca(Mg,Al)(Si,Al)O7 ,B 处组成基本符合 CaAl2Si2O8 ,即 CMAS 与 LZA 的反应产物为 Ca(Mg,Al) ( Si,Al)O7 和 CaAl2Si2O8 。但 XRD 谱中却没有检测出 CaAl2Si2O8 物相,可能是反应产物被CMAS 玻璃相覆盖以及反应产物较少造成的。结合 LZA 体材料在 1 250 ℃ 经 CMAS 腐蚀 4 h 后的表面形貌可知,图中的片状晶体即为 Ca(Mg,Al) ( Si,Al) O7 。由图 3 可知,经过 4 h 高温烧结的 CMAS 中会生成CaMgSi2O6 ,LZA 中包含高浓度的 Al 原子,Al 原子向 CMAS 中扩散,部分取代 Mg 原子和 Si 原子的位置,最终形成了Ca(Mg,Al)(Si,Al)O7 。

图 7 LZA 在 1 250 ℃经 CMAS 腐蚀 4 h 后的截面形貌

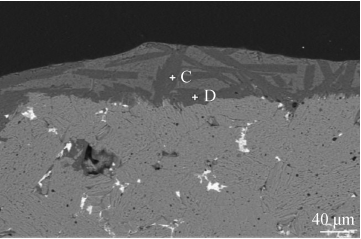

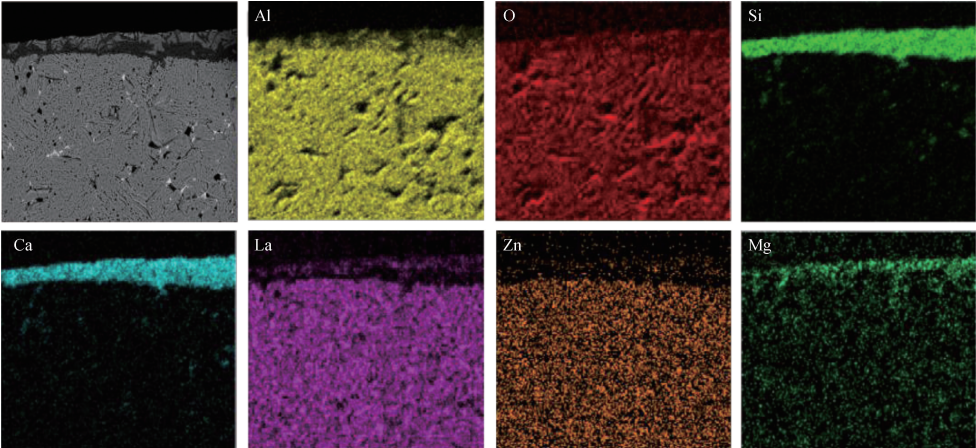

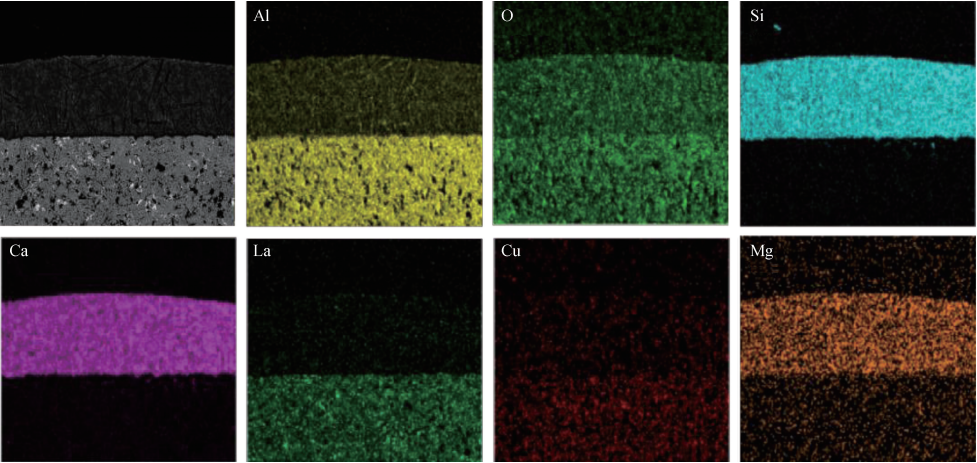

图 8、图 9 是 LZA 体材料在 1 250 ℃经 CMAS 腐蚀 12 h 后的截面形貌以及元素分布图。从截面形貌可以观察到,随着腐蚀时间的增加,腐蚀深度提高,达到 15 μm。对区域 C、D 进行 EDS 分析,结果见表 2,C、D处的组成基本符合 CaAl2Si2O8 ,即 CMAS 玻璃相内部及 CMAS 玻璃相与 LZA 体材料的界面处的反应产物为CaAl2Si2O8 。随着腐蚀时间增加,CMAS 玻璃相中 Al 原子含量提高,Ca ( Mg,Al) ( Si,Al) O7 逐渐转变为CaAl2Si2O8 ,因此 XRD 谱中没有检测到透辉石相。由元素分布图可知,CMAS 和 LZA 体材料之间发生了互扩散,在 CMAS 中可以很明显地看到 La 元素和 Zn 元素,在 LZA 中可以看到 Mg 元素,一方面 Mg 原子的相对原子质量较小,扩散速率更高,另一方面 Mg 原子能够进入 Zn 原子的位置,替代 Zn 原子。结合 LZA 体材料在1 250 ℃经 CMAS 腐蚀 12 h 后的表面形貌可知,图中的厚板状晶体即为 CaAl2Si2O8 。由图 2 可知,厚板状晶体的存在一方面是因为经过 12 h 高温烧结的 CMAS 会生成 CaAl2Si2O8 ,另一方面是因为扩散到 CMAS 中的La 原子可以作为晶核[17],促进 CaAl2Si2O8 的结晶。

图 8 LZA 在 1 250 ℃经 CMAS 腐蚀 12 h 后的截面形貌

图 9 LZA 在 1 250 ℃经 CMAS 腐蚀 12 h 后的元素分布图

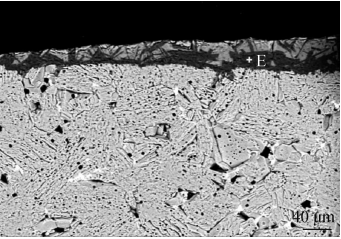

图 10、图 11 所示是 LZA 体材料在 1 350 ℃经 CMAS 腐蚀 4 h 后的截面形貌以及元素分布图。从截面形貌可知,腐蚀深度进一步加深,达到 18 μm。对区域 E 处进行 EDS 分析,其组成基本符合 CaAl2Si2O8 ,即产物层的物相组成为 CaAl2Si2O8 。随着腐蚀温度的提高,扩散明显增加,腐蚀程度加重。

图 10 LZA 在 1 350 ℃经 CMAS 腐蚀 4 h 后的截面形貌

图 11 LZA 在 1 350 ℃经 CMAS 腐蚀 4 h 后的元素分布图

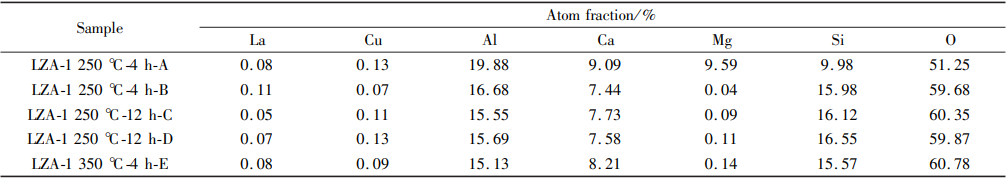

表 2 LZA 体材料在不同温度经 CMAS 腐蚀后不同反应区的化学成分分析

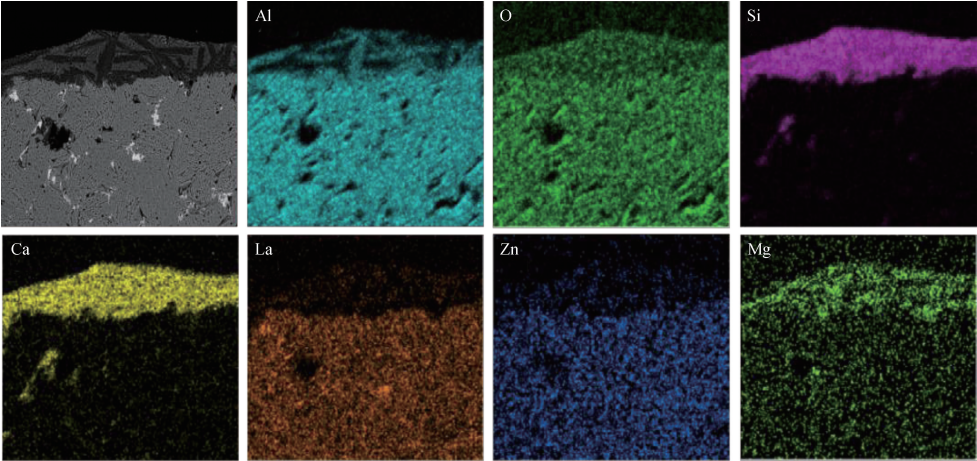

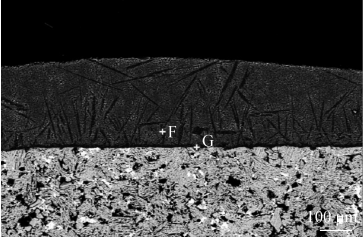

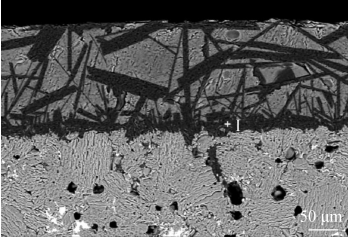

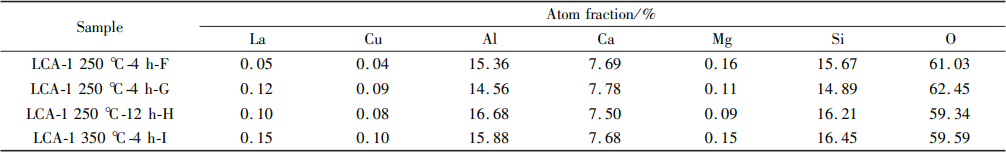

图 12、图13 是 LCA 体材料在1 250 ℃经 CMAS 腐蚀4 h 后的截面形貌以及元素分布图。与 LZA 体材料的 CMAS 腐蚀类似,在 CMAS 玻璃相和 LCA 体材料的界面处有一层薄薄的产物层,腐蚀深度为 7 μm。CMAS 玻璃相内部有许多厚板状晶粒,被 CMAS 玻璃相包裹着,对 F 和 G 两个区域进行 EDS 分析,结果见表3,根据化学成分分析,F 和 G 两个区域的组成基本符合 CaAl2Si2O8 。CMAS 玻璃相内部的 CaAl2Si2O8 可能是 CMAS 在 1 250 ℃烧结的产物,界面处的 CaAl2Si2O8 可能是 LCA 体材料与 CMAS 玻璃相的反应产物。从元素分布图可以观察到,二者界面处的反应产物层不明显,有可能是腐蚀时间较短所致。Cu 原子和 Mg 原子有明显的元素扩散,La 原子的扩散不明显,一方面与 La 原子相比,Cu 原子和 Mg 原子的相对原子质量较小,另一方面,Mg 原子可以进入 LCA 的晶格中,取代 Cu 原子的位置。

图 12 LCA 在 1 250 ℃经 CMAS 腐蚀 4 h 后的截面形貌

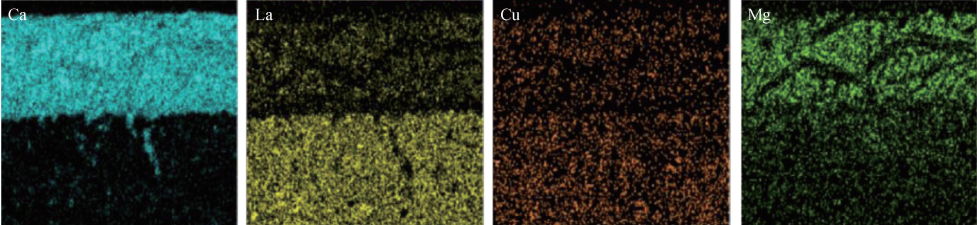

图 13 LCA 在 1 250 ℃经 CMAS 腐蚀 4 h 后的元素分布图

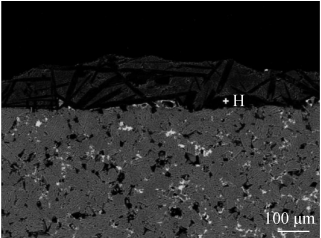

图 14、图 15 是 LCA 在 1 250 ℃经 CMAS 腐蚀 12 h后的截面形貌以及元素分布图。从截面形貌可以观察到,CMAS 玻璃相与 LCA 体材料的界面处有明显的反应产物层,且腐蚀深度随腐蚀时间的延长而加深,达到17 μm。王亚军等[12] 发现 LMA 涂层在 1 250 ℃ 经CMAS 腐蚀 12 h 后的腐蚀深度达 80 μm。但关于 LMA体材料的 CMAS 腐蚀深度并未报道。 涂层是通过大气等离子喷涂方法制备,在 APS 喷涂过程中,尺寸不一的粉料通过送粉管到达火焰枪枪口附近,粉料在高温(接近 10 000 ℃ )下熔化成陶瓷液滴,然后在基体上沉积铺展,形成薄片状堆积,由于薄片之间的不完美接触或未熔融与半熔融颗粒之间的堆积造成较高的孔隙率, 在热应力作用下产生了横纵交错的裂纹。孔隙和裂纹促进了 CMAS 的渗入,导致更高的腐蚀深度。玻璃相内部也存在较多厚板状晶体。对区域 H 处进行 EDS 分析,分析结果见表 3。从成分分析的结果来看,H 处的组成基本符合 CaAl2Si2O8 ,即反应产物层的组成为 CaAl2Si2O8 。通过元素分布图可以观察到,厚板状晶体及反应产物层都有明显的 Al 原子富集,还包含 Si、Ca、O 原子,同时还可以发现 La、Cu 和 Mg 原子在 LCA 体材料和 CMAS 玻璃相中发生了互扩散。

图 14 LCA 在 1 250 ℃经 CMAS 腐蚀 12 h 后的截面形貌

图 15 LCA 在 1 250 ℃经 CMAS 腐蚀 12 h 后的元素分布图

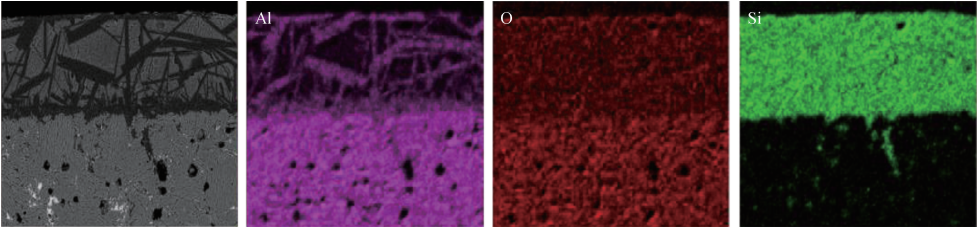

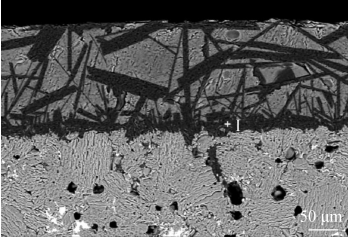

图 16、图 17 是 LCA 体材料在 1 350 ℃经 CMAS 腐蚀 4 h 后的截面形貌以及元素分布图。随着温度的提高,腐蚀深度增加,达到 19 μm。比较 LZA 和 LCA 体材料在相同条件下的 CMAS 腐蚀,LCA 的 CMAS 腐蚀深度更大,这是因为 Cu—O 键的键强弱于 Zn—O 键,LCA 比 LZA 更容易发生分解,即 LCA 更容易被 CMAS腐蚀,因此 LCA 的 CMAS 腐蚀深度更大。从元素分布图观察到,在 LCA 体材料的内部甚至也有腐蚀产物的生成。对区域 I 进行 EDS 分析,分析结果见表 3,I 处的组成基本符合 CaAl2Si2O8 ,即反应产物层的组成为CaAl2Si2O8 。随着腐蚀温度的增加,La 原子、Cu 原子、Mg 原子的扩散现象更加明显,表明腐蚀程度进一步增加。

图 16 LCA 在 1 350 ℃经 CMAS 腐蚀 4 h 后的截面形貌

图 17 LCA 在 1 350 ℃经 CMAS 腐蚀 4 h 后的元素分布图

表 3 LCA 体材料在不同温度经 CMAS 腐蚀后不同反应区的化学成分分析

2. 3 腐蚀机理分析

LZA 体材料和 LCA 体材料的 CMAS 腐蚀机理可以用“溶解-析出” 机制解释[11]。以 LZA 体材料的CMAS 腐蚀为例,在 LZA 体材料与熔融 CMAS 的界面处,LZA 体材料溶解到 CMAS 熔体中,使 CMAS 中富含Al 原子,Al 原子部分取代 CaMgSi2O6 中 Mg 原子和 Si 原子的位置,形成 Ca(Mg,Al) (Si,Al)O7 ,晶体结构保持不变。随着腐蚀时间延长,CMAS 中高浓度的 Al 原子使 Ca(Mg,Al) (Si,Al)O7 逐渐转变为 CaAl2Si2O8 。同时 CMAS 的组成从透辉石区转向了钙长石区,钙长石更容易结晶[18-20],且溶解到 CMAS 中的 La 原子可以作为晶核[17],促进钙长石熔体的结晶,另外 LZA 体材料与 CMAS 之间的界面能也能为钙长石熔体的结晶提供能量,因此最终在 CMAS 内部以及两者的界面处析出 CaAl2Si2O8 。这一过程可以用式(1)表示:

LZA + CMAS→CaAl2Si2O8 (anorthite) + Ca(Mg,Al)(Si,Al)O7 (diopside) + residual LZA (1)

3 结 论

(1)通过固相反应法制备了 LaMeAl11O19 (Me = Cu,Zn)陶瓷体材料,同时合成了 LMA 体材料作为对比。经 XRD 物相分析,三种体材料均为磁铅石型结构。

(2)LZA 和 LCA 体材料在不同温度经 CMAS 腐蚀和不同时间后的产物都包括 Ca(Mg,Al)(Si,Al)O7 和CaAl2Si2O8 ,板状晶体被 CMAS 相包裹。 随着腐蚀温度的提高和时间的延长,腐蚀深度增加,Ca(Mg,Al)(Si,Al)O7逐渐转变为 CaAl2Si2O8 。

(3)LZA 和 LCA 体材料的 CMAS 腐蚀可以用“溶解-析出”机制解释。 随着体材料逐渐溶解到 CMAS 中,CMAS 体系中的 Al 原子浓度升高,Al 原子部分取代 CaMgSi2O6 中 Mg 原子和 Si 原子的位置,形成 Ca(Mg,Al)(Si,Al)O7 。随着腐蚀时间的延长,CMAS 中高浓度的 Al 原子使 Ca(Mg,Al) ( Si,Al) O7 逐渐转变为CaAl2Si2O8 ,使难以结晶的透辉石相转变成容易结晶的钙长石相,另外 La 原子可以作为析晶的晶核以及CMAS 玻璃相与体材料之间存在界面能,这些因素共同促进了 CaAl2Si2O8 在 CMAS 内部以及两者的界面处析出厚板状晶体。

参考文献:

[1] DAROLIA R. Thermal barrier coatings technology: critical review, progress update, remaining challenges and prospects[J]. International Materials Reviews, 2013, 58(6): 315-348.

[2] BOROM M P, JOHNSON C A, PELUSO L A. Role of environment deposits and operating surface temperature in spallation of air plasma sprayed thermal barrier coatings[J]. Surface and Coatings Technology, 1996, 86/87: 116-126.

[3] KRÄMER S, YANG J, LEVI C G, et al. Thermochemical interaction of thermal barrier coatings with molten CaO-MgO-Al2O3-SiO2 (CMAS) deposits[J]. Journal of the American Ceramic Society, 2006, 89(10): 3167-3175.

[4] SONG W J, LAVALLÈE Y, WADSWORTH F B, et al. Wetting and spreading of molten volcanic ash in jet engines[J]. The Journal of Physical Chemistry Letters, 2017, 8(8): 1878-1884.

[5] WELLMAN R, WHITMAN G, NICHOLLS J R. CMAS corrosion of EB PVD TBCs: identifying the minimum level to initiate damage[J]. International Journal of Refractory Metals and Hard Materials, 2010, 28(1): 124-132.

[6] MERCER C, FAULHABER S, EVANS A G, et al. A delamination mechanism for thermal barrier coatings subject to calcium-magnesium-alumino-silicate (CMAS) infiltration[J]. Acta Materialia, 2005, 53(4): 1029-1039.

[7] CLARKE D R, OECHSNER M, PADTURE N P. Thermal-barrier coatings for more efficient gas-turbine engines[J]. MRS Bulletin, 2012, 37(10): 891-898.

[8] KRÄMER S, FAULHABER S, CHAMBERS M, et al. Mechanisms of cracking and delamination within thick thermal barrier systems in aero-engines subject to calcium-magnesium-alumino-silicate (CMAS) penetration[J]. Materials Science and Engineering: A, 2008, 490(1/2): 26-35.

[9] WANG C G, LU H R, HUANG Z Y, et al. Enhanced anti-deliquescent property and ultralow thermal conductivity of magnetoplumbite-type LnMeAl11O19 materials for thermal barrier coating[J]. Journal of the American Ceramic Society, 2018, 101(3): 1095-1104.

[10] 刘 帆.磁铅石型稀土六铝酸盐热障涂层的制备及性能研究[D].武汉:武汉理工大学,2020.

[11] CUI J J, OUYANG J H, LIU Z G. Hot corrosion behavior of LaMgAl11O19 ceramic coated with molten CMAS deposits at temperature of 1 250 ℃ in air[J]. Journal of Alloys and Compounds, 2016, 685: 316-321.

[12] 王亚军,马欣新,马 瑞,等.LaMgAl11O19涂层的CMAS侵蚀行为研究[J].稀有金属材料与工程,2021,50(8):2927-2932.

[13] ZENG J Y, SUN J B, LIANG P P, et al. Heat-treated lanthanum magnesium hexaaluminate coatings exposed to molten calcium-magnesium-alumino-silicate[J]. Ceramics International, 2019, 45(9): 11723-11733.

[14] 曹学强.热障涂层新材料和新结构[M].北京:科学出版社,2016:56-60.

[15] 陆浩然,郭小钧,张晨光,等.二价Me2+对磁铁铅矿型LaMeAl11O19相结构及热物理性能的影响[J].稀有金属材料与工程,2015,44(s1):791-794.

[16] GUO L, GUO H B, PENG H, et al. Thermophysical properties of Yb2O3 doped Gd2Zr2O7 and thermal cycling durability of (Gd0.9Yb0.1)2Zr2O7/YSZ thermal barrier coatings[J]. Journal of the European Ceramic Society, 2014, 34(5): 1255-1263.

[17] ABDEL-HAMEED S A M, ELWAN R L. Effect of La2O3, CoO, Cr2O3 and MoO3 nucleating agents on crystallization behavior and magnetic properties of ferromagnetic glass-ceramic in the system Fe2O3·CaO·ZnO·SiO2[J]. Materials Research Bulletin, 2012, 47(5): 1233-1238.

[18] PADTURE N P, CHAN H M. Improved flaw tolerance in alumina containing 1 vol% anorthite via crystallization of the intergranular glass[J]. Journal of the American Ceramic Society, 1992, 75(7): 1870-1875.

[19] LO C L, DUH J G, CHIOU B S, et al. Microstructure characteristics for anorthite composite glass with nucleating agents of TiO2 under non-isothermal crystallization[J]. Materials Research Bulletin, 2002, 37(12): 1949-1960.

[20] WANG P, YU L P, XIAO H N, et al. Influence of nucleation agents on crystallization and machinability of mica glass-ceramics[J]. Ceramics International, 2009, 35(7): 2633-2638.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。