摘要:利用传统固相法制备了 (1–x)K0.5Na0.5NbO3-xBi(Mg0.5Ti0.5)O3 (简写: (1–x)KNN-xBMT, x = 0.05, 0.10, 0.15, 0.20) 无铅弛豫铁电陶瓷, 并对其相结构、微观形貌、介电特性与储能行为进行了系统的研究. 研究结果表明, 随着 BMT 含量的增加, (1–x)KNN-xBMT 陶瓷由正常铁电体逐渐转变为弛豫铁电体, 表现出强烈的弥散相变特征, 其最大极化强度 Pmax 随之逐渐降低. 当 x = 0.15 时, 陶瓷具有最大的击穿电场, 为 275 kV·cm–1. 采用间接方式对 (1–x)KNN-xBMT 陶瓷的储能性能进行计算, 发现当 BMT 的含量为 x = 0.15 时, 可获得最佳的储能性能: 当场强为 275 kV·cm–1 时, 可释放储能密度 Wrec 为 2.25 J·cm–3, 储能效率 h 高达 84%. 鉴于实际应用的需求, 对各组分陶瓷进行直接测试, 结果表明随掺杂量的增加, 储能密度 Wdis 呈现先增大后减小的变化趋势, 当 x = 0.15 时, 储能密度为 1.54 J·cm–3, 放电时间仅为 88 ns. 另外, 该材料在 1—50 Hz 范围内具有良好的频率稳定性, 在 25—125 ℃ 范围内具有良好的温度稳定性, 储能密度的变化量低于 8%. 该研究表明 KNN-BMT 陶瓷在环境友好高储能密度电容器领域具有广阔的应用前景.

关键词:K0.5Na0.5NbO3 基, 储能性能, 无铅, 弛豫铁电, 直接测试

1 引 言

随着电子设备的飞速发展, 大功率储能器件受到了广泛的关注. 在众多的储能器件 (超级电容器、电池和介电储能电容器) 中, 介电储能电容器具有充放电速度快、功率密度高、循环寿命长等优点, 在电子束、高功率微波炉、定向能武器、电磁装甲、混合动力汽车等领域显示出巨大的应用优势[1−4].介电材料是大功率储能器件的核心部件, 常用的介电材料可分为两类: 聚合物和陶瓷. 聚合物材料由于具有很高的击穿电场强度 (breakdown strength,BDS, 高达 8000 kV·cm–1)[5−7], 通常具有较高的可释放储能密度 Wrec. 然而, 聚合物介电材料的熔融温度较低, 其介电性能随着工作温度的升高会显著下降, 导致聚合物介电材料的工作温度范围 (小于100 ℃) 相对较低, 阻碍了其在混合动力汽车、航空航天、电力电子和天然气勘探等高温领域的应用.而介电陶瓷由于其优异的温度稳定性和良好的介电性能被认为是大功率储能器件的理想候选材料[8−11]. 但是介电陶瓷相对较低的储能密度严重制约了其实际应用进程. 因此, 探索具有高储能密度的介电陶瓷材料一直以来都是国内外学者研究的热点[12−38].

一般来说, 根据极化特性的不同, 介电陶瓷材料主要分为线性陶瓷、反铁电陶瓷、铁电陶瓷及弛豫铁电陶瓷. 其储能密度可以利用电滞回线即P-E 曲线来计算[36−38], 公式如下:

总储能密度

![]()

可释放储能密度

![]()

储能效率:η = (Wrec/W) × 100%. (3)

这里 Pmax, Pr , P 和 E 分别表示最大极化强度、剩余极化强度、极化强度和外加电场. 从 (2) 式可知,要获得高的 Wrec, 需要大的极化差值 ΔP (ΔP =Pmax – Pr) 和高 BDS. 线性陶瓷的 h 和 BDS 较高,而 Pmax 较低, 故其储能密度相对较低. 反铁电陶瓷材料在充放电过程中因发生相变而容易产生裂纹,使其充放电循环寿命较短. 铁电陶瓷的 Pmax 较高,但其 ΔP 较小, 故其储能密度和储能效率不佳. 相比而言弛豫铁电陶瓷具有较高的 Pmax、较低的 Pr,更适用于高储能密度电容器的开发.

近年来, 世界各国对环境保护和可持续发展提出了越来越多的要求, 因此开发无铅能源材料具有重大的意义. 为满足这些要求, 研发了一系列对环境友好的钙钛矿型铁电材料, 比如 BaTiO3 (BT)基、(Bi0.5Na0.5)TiO3 (BNT) 基、AgNbO3 (AN) 基、NaNbO3 (NN) 基 、BiFeO3 (BF) 基和 (K0.5Na0.5)NbO3 (KNN) 基等[15−35]. 例如, Shen 等[22] 制备了0.85BaTiO3-0.15BiYbO3 弛豫铁电陶瓷, 其 BDS 仅为 100 kV·cm–1, 获得 Wrec 仅为 0.5 J·cm–3. Zheng等[24] 通过添加适当的化合物来调整 BF 陶瓷的弛豫行为以及畴结构, 在 0.61BF-0.33BT-0.06Ba(Mg1/3Nb2/3)O3 陶瓷中, 125 kV·cm–1 时具有高的最大极化 Pmax 和低的剩余极化 Pr, 从而获得了Wrec 为 1.56 J·cm–3. 文献 [26−28] 研究了 AN 基陶瓷的储能性能, 通过元素掺杂使 AN 基陶瓷的反铁电稳定性增强, 降低了 Pr, 提高了 BDS, 从而获得了较大的 Wrec[26–28]. 近几年, 对 KNN 基陶瓷储能性能的研究成为储能领域的热点[29−33], 并且取得了一定的进展. Qiao 等[29] 制备了 0.93K0.5Na0.5NbO3-0.07Bi0.6(Mg1/3Nb2/3)O3 陶瓷, 将 BDS 提高至 160 kV·cm–1, 其 Wrec 为 1.3 J·cm–3. Yang 等[32]在 KNN 陶瓷中添加 SrTiO3, 形成了具有弛豫特性的固溶体, 同时 BDS 得到大幅度提高. 在电场幅值为 400 kV·cm–1 情况下, Wrec 高达 4.03 J·cm–3.

通过以上工作发现, 弛豫铁电体具有高 Pmax、低 Pr 和超高的储能效率 h, 因而被认为是一种很有前途的储能材料. 本文将通过在 KNN 基陶瓷中添加 Bi(Mg0.5Ti0.5)O3, 利用 Bi3+和 [Mg0.5Ti0.5]3+分别替换 KNN 结构的 A 位的 Na, K 离子和 B 位的 Nb 离子, 可以破坏材料原有晶体结构的原子排布, 降低晶胞对称性从而使其原有晶体结构发生畸变, 破坏 KNN 陶瓷的长程有序, 将 KNN 陶瓷由正常铁电体变为弛豫铁电体; 同时, 由于纯 KNN中 Na, K 易挥发, 很难制备出结构致密的陶瓷, 而Bi 的熔点较低, 随着 BMT 含量的增加可以使陶瓷在烧结的过程中产生液相降低内部缺陷, 有利于减小晶粒尺寸和孔隙率, 减小损耗, 提高材料的BDS, 从而获得较大的储能密度和储能效率. 研究思路如图 1 所示.

图 1 通过组分掺杂减小晶粒尺寸获得铌酸钾钠陶瓷高储能密度的示意图

2 实验部分

2.1 实验方法

采用传统的固相烧结法制备 (1 –x)K0.5Na0.5NbO3-xBi(Mg0.5Ti0.5)O3 ((1–x)KNN-xBMT) 无铅弛豫铁电陶瓷. 所有原料均为国药集团化学试剂有限公司生产. 将原料碳酸钾 (K2CO3, 99%)、碳酸钠 (Na2CO3, 99.8%)、五氧化二铌 (Nb2O5, 4N)、三氧化二铋 (Bi2O3, 99%)、氧化镁 (MgO, 98.5%)、二氧化钛 (TiO2, 98%) 按化学计量式称量, 置于尼龙球磨罐中. 通过采用行星式球磨机 (QM-3SP2, 南京大学仪器厂) 将称量后的粉体进行 24 h 混匀. 将混匀的浆料过滤后, 在烘箱中干燥. 接下来, 将烘干后的粉体置于氧化铝坩埚中于马弗炉中预烧,在 850 ℃ 下保温 6 h. 随后, 对预烧后的粉体再一次进行球磨 24 h, 可以得到 (1–x)KNN-xBMT 陶瓷粉体. 然后, 用浓度为 8% 的聚乙烯醇溶液作为黏结剂进行造粒, 压制成直径为 1 cm 的陶瓷坯体.接下来, 在 200 MPa 压力下对陶瓷坯体进行冷等静压, 以得到更为致密的陶瓷坯体. 随后, 将陶瓷坯体放在氧化铝坩埚中于 600 ℃ 下进行排胶,保温 6 h. 最后, 在各组分陶瓷坯体的最佳烧结温度 (分别为 1080, 1090, 1100, 1110 和 1120 ℃) 下进行烧结, 得到浅黄色的 (1–x)KNN-xBMT 陶瓷样品.

2.2 测试仪器

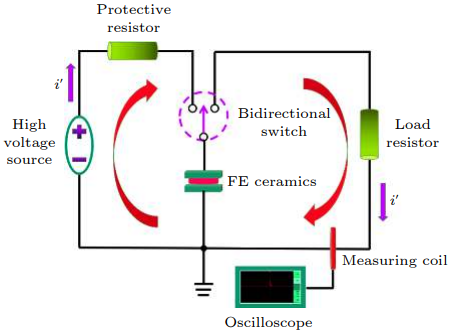

利用 X 射线衍射仪 (XRD, Bruker D8 Advance, 德国) 对陶瓷样品的相结构进行表征. 采用扫描电子显微镜 (SEM, ZEISS Sigma 300, 德国) 表征该铁电陶瓷的微观形貌. 为了进行陶瓷样品介电性能和电学性能的测试, 需将陶瓷样品打磨抛光厚度约为 150 µm, 并利用离子溅射仪在陶瓷表面镀上直径为 2 mm 金点作为陶瓷测试样品的顶电极.采用 E4980A LCR 介电性能测试仪和 Linkam 冷热台联用测试样品介电常数随温度的变化曲线. 陶瓷的电滞回线 (P-E 曲线) 的测试是由综合铁电测试系统完成, 即 Radiant Technologies, Inc., Al-buquerque, NM 系统. 采用快速充放电的脉冲系统—电阻-电感-电容 (R-L-C) 电路测试系统[39,40]进行陶瓷样品储能性能和放电时间的直接测试. 如图 2 所示, 用一个高压电源, 连接在陶瓷样品的正负极对其充电, 然后调节电磁继电器, 使已经充电的样品作为放电源, 连接一个电阻, 同时在放电电路里连接一个示波器, 以读取陶瓷样品所释放的电流波形图[41−45].

图 2 直接测试系统的电路示意图

3 结果与讨论

3.1 相结构和微观形貌

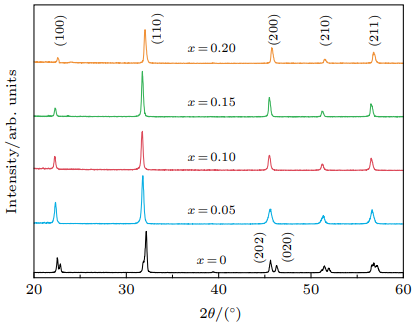

图 3 为 (1–x)KNN-xBMT 陶瓷的 XRD 图谱.从该 XRD 图谱可以看出, 所有陶瓷都具有单一的钙钛矿相, 没有第二相的出现, 结晶度较高, 表明BMT 进入 KNN 的钙钛矿晶格, 形成 KNN-BMT固溶体. 从图 3 可以看出: 纯 KNN 在 2θ 为 45°附近具有 (202) 和 (020) 两个衍射峰, 呈现为典型正交相; 随着 BMT 含量的增加, 这两个衍射峰逐渐转变为 (200) 单峰, 表现为立方相[34]. 这表明 (1–x)KNN-xBMT 陶瓷的晶体结构由正交相经伪立方相逐渐转变为立方相.

图 3 (1–x)KNN-xBMT 陶瓷的 XRD 图

图 4 (1–x)KNN-xBMT 陶瓷的表面形貌 SEM 图, 插图为含有平均粒径的粒径分布图 (a) x = 0.05; (b) x = 0.10; (c) x = 0.15; (d) x = 0.20

图 4 为在最佳烧结温度下 (1–x)KNN-xBMT陶瓷的表面 SEM 图. 从图 4 可以看出随着 BMT含量的增加, (1–x)KNN-xBMT 陶瓷晶粒逐渐减小. 为了更直观地对样品晶粒尺寸进行分析, 研究了 (1–x)KNN-xBMT 陶瓷的晶粒尺寸分布, 插图显示了 (1–x)KNN-xBMT 陶瓷在 x = 0.05, 0.10,0.15 和 0.20 的平均粒径分别为 850, 350, 230 和195 nm. 陶瓷晶粒尺寸的减小可能是由于 BMT 的加入抑制了氧空位的产生, 从而减弱了高温烧结中的传质过程所致[29,46]. 此外, 相比其他组分, BMT含量为 0.15 的陶瓷粒径分布更窄, 说明其晶粒尺寸均匀性较高.

3.2 介电性能

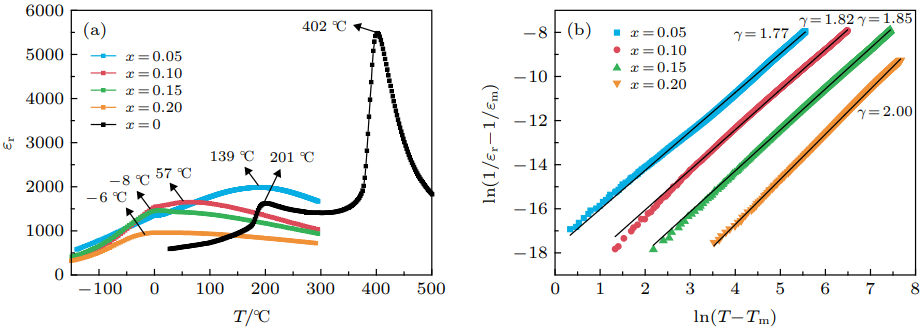

图 5(a) 为 (1 –x)KNN-xBMT 陶瓷在–150 ℃至 300 ℃ 以及 KNN 陶瓷在 25 ℃ 至 500 ℃ 温度范围内的介电常数随温度的变化曲线. 如图 5(a)所示, 随温度的升高, KNN 陶瓷经历了两次相变,约在 201 ℃ 由正交相向四方相转变, 约在 402 ℃由四方相向立方相转变. 而 (1–x)KNN-xBMT 陶 瓷在此温度范围内仅观察到一个宽泛的介电峰, 并且随 BMT 含量的增加, 最大介电常数所对应温度Tm 分别从 402 ℃ 降低到 193, 57, 8 和–6 ℃, 发生从四方相到立方相的相变. 杜红亮课题组研究表明[30−33], 少量化合物的加入可显著降低 KNN 基陶瓷的相变温度, 如 (1–x)KNN-xBi(Mg2/3Nb1/3)O3,(1–x)KNN-xSr(Sc0.5Nb0.5)O3, (1–x)KNN-xSrTiO3,(1–x)KNN-xBiFeO3 等. 此外, 相应 Tm 处的最大介电常数从纯 KNN 陶瓷的 5500 减少到 1000 左右,适当降低介电常数有利于提高介电击穿电场[30,47].结果表明, 随着 BMT 掺杂量的增加, Tm 附近的相变温度范围拓宽, 发生弥散相变, 说明 KNN-BMT是一个弛豫铁电体. 此外, 弛豫行为也可以用修正的居里-外斯定律[48] 来分析:

其中γ为弥散系数, C 为居里常数. 通常, 当γ= 1时, 材料为典型铁电体; 而γ = 2 时, 材料为理想的弛豫铁电体. 图 5(b) 为 (1–x)KNN-xBMT 陶瓷在100 kHz 时 ln(1/εr –1/εm) 随 ln(T –Tm) 的变化曲线图, 并利用拟合曲线的斜率计算得到γ值. 随BMT 含量的增加, γ值明显增大. x 从 0.05 增大到 0.20 时,γ从 1.77 增加到 2.0, 表明 (1–x)KNN-xBMT 陶瓷具有较强的弛豫行为.

图 5 (a) (1 – x)KNN-xBMT 陶瓷在–150 ℃ 至 300 ℃ 以及 KNN 陶瓷在 25 ℃ 至 500 ℃ 的介电常数随温度的变化; (b) ln(1/εr –1/εm)随 ln(T–Tm) 的变化

3.3 电学性能和储能行为研究

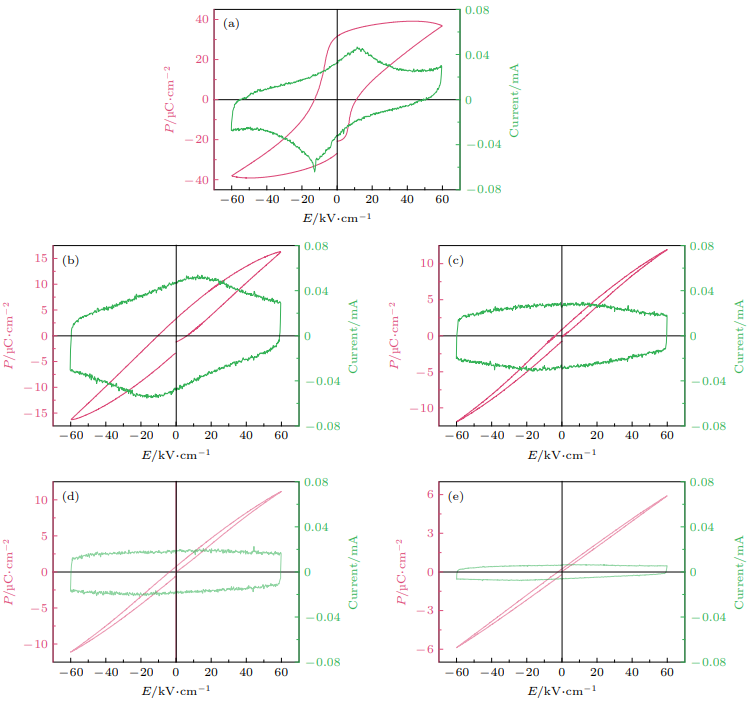

图 6 为 (1–x)KNN-xBMT 陶瓷在 60 kV·cm–1电场下 P-E 曲线和 I-V 电流回线. 由图 6 可以看出, 纯的 KNN 陶瓷具有典型的铁电 P-E 曲线, 即具有大的饱和极化 Pmax 和剩余极化 Pr 以及高的矫顽场 Ec. 从电流回线可以看出在一个循环电场内只有两个尖锐的电流峰出现, 再次验证纯的KNN 陶瓷具有正常铁电体的特征. 在 60 kV·cm–1电场条件下, 纯 KNN 陶瓷的最大极化值可以达到35 µC·cm–2, 最大剩余极化值为 30 µC·cm–2. 相比于纯 KNN 陶瓷, Pmax, Pr 和 Ec 随着 BMT 含量的增加均显著降低, 且电流回线的两个尖锐的峰随BMT 含量增加也明显变得平缓, 当 x = 0.1 时两个电流峰几乎消失. 这是由于 BMT 的加入打乱了陶瓷中长程有序的铁电畴结构, 进而产生极性纳米区域, 使得陶瓷由铁电体转变为弛豫铁电体[19,49,50]. 进一步增加 BMT 的含量, P-E 曲线几乎变为一条直线, 由图 6(e) 可知在 x = 0.2 时 P-E 曲线的剩余极化值几乎为零, 相比于纯 KNN 陶瓷其饱和极化大幅下降. 上述现象表明, 随 BMT含量的增加, 材料发生了由正常铁电体向弛豫铁电体进而向顺电体的转变.

图 6 (1–x)KNN-xBMT 陶瓷在 60 kV·cm–1 电场下 P-E 曲线和电流回线 (I-E) (a) x = 0; (b) x = 0.05; (c) x = 0.10; (d) x = 0.15; (e) x = 0.20

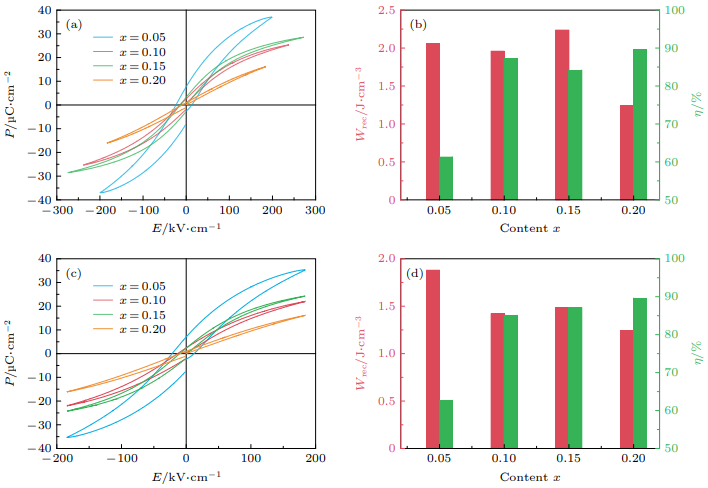

图 7(a) 显示了 (1–x)KNN-xBMT 陶瓷在其击穿电场下测得的 P-E 曲线. 从图 7(a) 可以看出, 随着 BMT 含量的增加, P-E 逐渐变纤细, 表明弛豫行为逐渐增强[24,25]. (1–x)KNN-xBMT 在 x = 0.05, 0.10, 0.15 和 0.20 时, 于各自击穿电场下 Pmax 和Pr 值分别为 37.5, 25.6, 28.7, 16.2 µC·cm–2 和 7.9,2.7, 3.4, 0.8 µC·cm–2. (1–x)KNN-xBMT 陶瓷的储能密度和储能效率如图 7(b) 所示. 随着 BMT 含量 x 的增加, (1–x)KNN-xBMT 陶瓷的 Wrec 先增大后减小. 在 0.85KNN-0.15BMT 陶瓷中获得了2.25 J·cm–3 的最大储能密度. 除了在 BMT 掺杂量较低 (x = 0.05) 时由于 Pr 较大而导致储能效率较低 (61%) 之外, 其他掺杂量的陶瓷均获得了很高的储能效率, x = 0.10, 0.15, 0.20 时分别为 87%,84% 和 90%. 比较相同电场下 (四种组分中最低的击穿电场 185 kV·cm–1) 不同 BMT 掺杂量时的 P-E 曲线和储能行为, 如图 7(c) 和图 7(d) 所示. 从图 7(c) 和图 7(d) 可知, (1 –x)KNN-xBMT 在x =0.05, 0.10, 0.15 和 0.20 时, 在相同电场下它们的Pmax 和 Pr 值分别为 35.6, 21.6, 24.3, 16.2 µC·cm–2和 7.0, 2.2, 2.2, 0.8 µC·cm–2. 随着 BMT 含量的增加, (1–x)KNN-xBMT 陶瓷的 Wrec 先减小后增大然后再减小, 这是因为在掺杂量较低时, (1–x)KNN-xBMT 陶瓷的饱和极化值非常大, 所以掺杂量为5% 时, 在相同电场下储能密度最大. 但储能效率随 BMT 掺杂量的增加而不断提高, 主要是因为弛

豫行为逐渐增强. 相比而言, x = 0.15 的陶瓷兼具较高储能密度与储能效率, 该陶瓷为最佳组分.

图 7 (1–x)KNN-xBMT 陶瓷在击穿电场下的 (a) P-E 图以及 (b) 储能密度和储能效率; (1–x)KNN-xBMT 陶瓷在 185 kV·cm-1 电场下的 (c) P-E 图以及 (d) 储能密度和储能效率

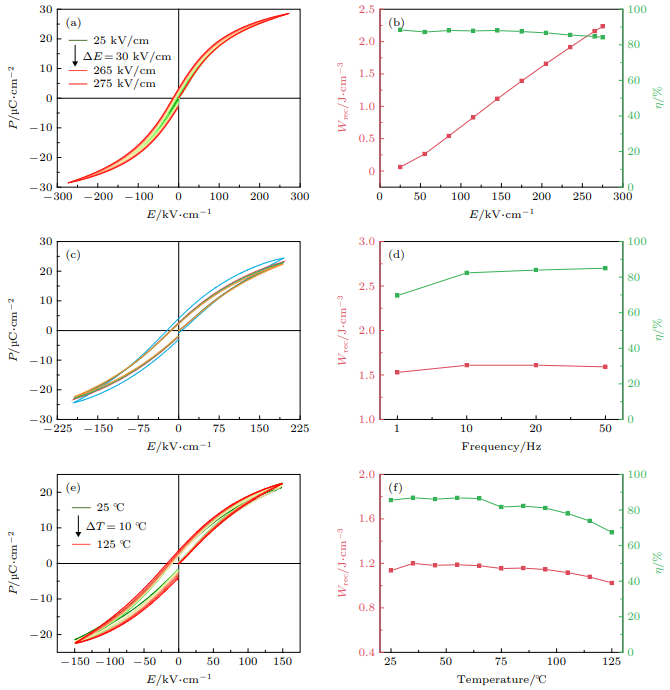

图 8(a) 为 0.85KNN-0.15BMT 陶瓷在不同电场下的 P-E 曲线. 随着电场强度从 25 kV·cm–1 增加到 275 kV·cm–1, Pmax 值从 5.2 µC·cm–2 增加到28.6 µC·cm–2. 图 8(b) 显示了 0.85KNN-0.15BMT陶瓷的 Wrec 和 h 随外加电场的变化, 0.85KNN-0.15BMT 陶瓷的 Wrec 随外加电场的增大而逐渐增大, 证明了通过提高击穿电场来获得高 Wrec 的可行性. 正如所预期的, Wrec 在最大外加电场275 kV·cm–1 时达到最大值 2.25 J·cm–3. 此外, 储能效率在整个测试电场范围内几乎都保持一个较高的 85% 的恒定值. 这可以归因于在整个测试电场范围内, 0.85KNN-0.15BMT 陶瓷的 P-E 曲线保持纤细的弛豫性曲线不发生变化. 为进一步证明0.85KNN-0.15BMT 陶瓷良好的储能性能, 在不同频率和不同温度下对其进行了研究. 图 8(c) 和图 8(d) 为 0.85KNN-0.15BMT 陶瓷在 200 kV·cm–1电场下不同频率时所得到的 P-E 曲线以及储能密度和储能效率随频率的变化. 从图 8(c) 可以看出,随着测试频率的减小, Ps 和 Pr 都略有增大, 但是差值基本不变, 使得储能密度基本不变. 从计算结果来看 (图 8(d)), 频率从 1 Hz变化到 50 Hz 时, 储能密度分别为 1.54, 1.61, 1.61, 1.60 J·cm–3, 变化值小于 5%, 具有良好的频率稳定性. 0.85KNN-0.15BMT 陶瓷在 150 kV·cm–1电场下 25—125 ℃范围内的测试结果如图 8(e)和图 8(f) 所示. 图 8(e)显示随着测试温度的升高, Pmax 和 Pr 都基本没有变化, 差值变化不大, 从而使得储能密度基本不变.第三象限开口略有增大, 说明漏电有所增加, 储能效率有所降低. 从图 8(f) 可以看出, 当温度由 25 ℃升高到 125 ℃ 时, 储能密度由 1.13 J·cm–3 先增大到 1.20 J·cm–3 后又逐渐减小到 1.02 J·cm–3, 变化值小于 10%, 具有较好的温度稳定性. 从多方面证明, 0.85KNN-0.15BMT 陶瓷在较宽的电场范围内及较大的频率和温度范围内, 都能维持较高的储能密度及储能效率, 这使得其有着较好的应用前景.

图 8 0.85KNN-0.15BMT 陶瓷在不同电场下的 (a) P-E 图以及 (b) 储能密度和储能效率; 在不同频率下的 (c) P-E 图和 (d) 储能密度和储能效率; 在不同温度下的 (e) P-E 图和 (f) 储能密度和储能效率

基于脉冲功率电容器的实际应用, 使用 R-L-C 电路测量了不同组分 (1–x)KNN-xBMT 陶瓷的放电电流曲线 (负载电阻为 200 W). 根据放电电流曲线, 可以利用 (5) 式计算样品的放电能量密度:

![]()

其中 Wdis 表示快速充放电过程中释放的能量密度,其单位为 J·cm–3; R 代表负载电阻, i(t) 代表示波器所检测到的放电电路中的电流波形图, V 表示测试样品的体积. 图 9(a) 给出了 (1–x)KNN-xBMT陶瓷在最大击穿电场下放电电流随时间的变化. 当掺杂量 x = 0.05, 0.10, 0.15 和 0.20 时, 对应的测试电场分别为 120, 200, 200 和 200 kV·cm–1, 其峰值电流分别为 4.64, 8.48, 9.28 和 8.16 A, 测试所用的电极面积为 0.0314 cm2, 则与之相对应的电流密度分别为 147.8, 270.1, 295.5 和 259.9 A·cm–2.从图 9(b) 可以看出, Wdis 随着掺杂量呈现先增大后减小的趋势. 通常我们用 90% 的能量密度被释放所用的时间 t90 来衡量材料放电速率的快慢. 如图 9(b) 所示, 所有 (1–x)KNN-xBMT 陶瓷样品的放电时间均小于 102 ns, 表明了其放电速度较快.在最佳掺杂量 x = 0.15 时, 陶瓷样品的放电时间仅为 88 ns, 展现出超快的放电速度. 图 9(c) 是(1–x)KNN-xBMT 陶瓷的直接测试和间接测试计算所得的储能密度比较图. 从图 9(c) 可以看出, 随着电场的增加, 由间接测试方法计算所得的储能密度值 Wrec 与直接测试方法所得到的储能密度Wdis 呈现相同的变化趋势, 都是随掺杂量增加先增大后减小, 在掺杂量为 0.15 时得到最大值, 然而, Wdis 略低于 Wrec. 在许多文献中也观察到类似的结果[12,19,51]. Wrec 和 Wdis 之间的差别主要归因于 P-E 回线和充放电测量的不同测量机制. 通常,Wrec 被定义为“准静态”结果, 因为它是从频率为10 Hz 或更低的正弦波或三角波下的 P-E 回路导出的[52]. 不同的是, Wdis 被定义为“动态”结果, 因为它是从具有亚微秒周期的快速放电电流导出的.结果表明, 在快速放电过程中, 畴壁运动引起的黏度增加导致 Wdis 下降. 一般认为, 对于实际运行中的电容器, Wdis 值更接近实际结果. 当掺杂量 x =0.15 时, Wrec 为 1.60 J·cm–3, Wdis 为 1.54 J·cm–3, 表明 0.85KNN-0.15BMT 陶瓷具有良好的储能行为.

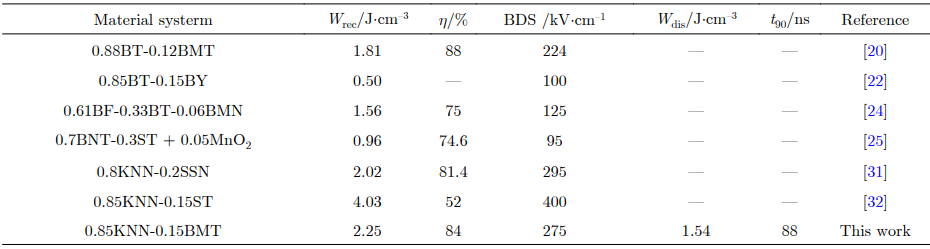

为了更直观地显示电流曲线的变化, 图 9(d)描述了 0.85KNN-0.15BMT 陶瓷在不同电场下的电流曲线. 放电电流和放电时间随着电场逐渐增加, 相应的放电能量密度随电场的变化如图 9(e)所示. 随着电场从 20 kV·cm–1 增加到 200 kV·cm–1,Wdis 从 0.2 J·cm–3 相应地增加到 1.54 J·cm–3, 并且在不同电场下的放电时间均非常短, t90 保持在80 ns 左右. 图 9(f) 给出了采用两种测试方法计算所得的 0.85KNN-0.15BMT 陶瓷的储能密度图. 电场强度从 20 kV·cm–1 增大到 200 kV·cm–1 时, Wrec从 0.05 J·cm–3 相应地增长至 1.60 J·cm–3, 而 Wdis从 0.03 J·cm–3 相应地增长至 1.54 J·cm–3, 在相同电场下 Wrec 比 Wdis 略大, 但相差不大. 在不同的电场强度下放电时间的持续时间非常短且稳定, 更利于其在脉冲功率电容器中的实际应用. 表 1 归纳了 0.85KNN-0.15BMT 陶瓷与其他一些无铅陶瓷材料的储能性能. 从表格数据可以看出: KNN 基陶瓷比 BNT 基、BT 基以及 BF 基陶瓷材料更易获得较高的 BDS, 而本文工作和其他 KNN 基陶瓷相比在相对较低的 BDS 下获得了更高的 η, 从而得到相对较大的 Wrec.

图 9 (1–x)KNN-xBMT 陶瓷在最大击穿电场下直接测试的 (a) 放电电流随时间的变化, (b) 放电储能密度和放电速率 t90 以及(c) Wdis 和 Wrec 比较图; 0.85KNN-0.15BMT 陶瓷在不同电场下直接测试的 (d) 放电电流随时间的变化, (e) 放电储能密度 Wdis 以及 (f) Wdis 和 Wrec 比较图

表 1 0.85 KNN-0.15 BMT 陶瓷与其他部分无铅陶瓷储能性能的比较

4 结 论

本文利用传统固相法成功制备了 (1–x)KNN-xBMT 弛豫铁电陶瓷, 进行了相结构、微观形貌和介电行为研究, 并通过间接测试和直接测试两种方法对其储能行为进行了研究. 研究表明, 通过向KNN 基陶瓷中掺杂 BMT, 晶粒生长得到了抑制,晶粒尺寸从 850 nm (x = 0.05) 减小到了 195 nm(x = 0.20), 使陶瓷的致密度提高、孔隙率减小, 获得了较高的击穿电场. 电流回线表明: BMT 的掺杂使 KNN 基陶瓷从正常铁电体向弛豫铁电体进而向顺电体转变. 在 x = 0.15 时, 获得最佳储能行为, 在击穿电场为 275 kV·cm–1 时, Wrec 达到2.25 J·cm–3

,η可达 84%; 该材料还具有良好的频率稳定性, 在 200 kV·cm–1 场强下, 1—50 Hz 频率范围内, 储能密度的变化量低于 5%; 同时其具有较好的温度稳定性, 在 25—125 ℃ 温度范围内,150 kV·cm–1 场强下, 储能密度的变化率在 8% 左右. 直接测试结果表明, 该组分在 200 kV·cm–1 电场下, Wdis 为 1.54 J·cm–3, 放电时间非常短, t90 仅为 88 ns; 在 20—200 kV·cm–1 测试范围内, 放电时间均很短, t90 在 80 ns 左右. 该研究表明 KNN-BMT 陶瓷在储能领域具有广泛的应用前景, 在满足可持续发展的未来能源需求方面具有潜在的应用价值.

参考文献:略

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。