摘要: 通过调整陶瓷结合剂中碱金属氧化物Na2O含量,来探究碱金属氧化物Na2O对陶瓷结合剂金刚石磨具性能的影响。当n(Na2O)/n(SiO2)=0.1时,磨具试样的强度(57.7 MPa)和硬度(117 HRB)达到最大值。随着碱金属氧化物Na2O添加量的增加,结合剂的耐火度随之显著降低,流动性显著增加。磨具试样断口SEM照片表明,适量的碱金属氧化物Na2O能够使磨具断面空隙减少,孔隙度降低,结合剂与磨料分布更加均匀,结合剂与磨料结合界面更加紧密。XRD分析表明,磨具试样在720 ℃下烧结,结合剂中除了玻璃相还产生了一种晶相,结合剂中碱金属氧化物Na2O的含量对烧结后产生的晶相种类无影响。

关键词: 金刚石磨具, 碱金属氧化物Na2O, 陶瓷结合剂, 抗弯强度, 硬度, 流动性

0 引 言

精密加工是衡量一个国家制造技术水平高低的重要标志,是现代高技术产业发展的基础。 随着现代工业技术的发展,人们对高精密机械加工磨具的性能要求越来越高。 作为重要加工技术的磨削加工也面临着技术革新,对超硬耐磨材料的性能要求也越来越高[1-6]。

陶瓷结合剂金刚石/ 立方氮化硼磨具是实现高速、高效、高精磨削的首选高性能磨具产品,已在汽车液压挺杆、凸轮轴、曲轴、油喷油嘴、机床部件、轴承、刀具等许多加工用途中取得了很好的磨削应用效果,制备技术可以满足各种规格模具需要,使用线速度可达 160 m / s[7]。

国内对陶瓷结合剂磨具制品的研究与国外相比存在较大的差距,但近些年来国内的科研工作者们也做了大量的研究工作。 主要有燕山大学、湖南大学、天津大学和河南工业大学团队,另外中南大学、北京科技大学、武汉理工大学、钢铁研究总院等也有一些团队进行陶瓷结合剂金刚石磨具的研究。 研究方向主要集中在结合剂改性、造孔、结合剂增韧增强和磨料处理四个方面。

在结合剂改性方面:翟浩冲等[8]研究了添加 Li2O、ZnO、MgO 对陶瓷结合性能的影响,发现在特定的摩尔比(n(Li2O) ∶ n(ZnO) = 2 ∶ 1,n(MgO) ∶ n(Li2O) = 0. 67 ∶ 1)下,该性能更为优异。李玉萍等[9] 研究了 LiF 和CaF2 对铝硅系陶瓷结合性能的影响,研究表明,添加 CaF2 的结合剂有明显的结晶性,并且与添加 CaF2 的陶瓷结合剂相比,添加 LiF 陶瓷结合剂的熔点低、强度高。王鹏等[10] 研究分析了添加不同的碱金属氧化物对钠硼铝硅为基础体系的陶瓷结合剂的耐火度、热膨胀系数、机械强度等的影响,发现不同的碱金属氧化物对结合剂的影响效果相似,但程度上略有差别。于艳妍[11] 在陶瓷结合剂中加入了氧化锡,研究发现,当添加9% (质量分数)的氧化锡时,样品的强度最高,此时,结合剂的流动性和结合剂与磨粒的润滑性、润湿性都有了很大的提高。李志宏等[12]深入地研究了添加 CaO 对陶瓷结合剂的影响,发现随着 CaO 含量的增加,陶瓷结合剂的耐火度降低,尽管 CaO 会使磨具强度降低,但在陶瓷结合剂磨具中适当引入 CaO 是可以的。

碱金属氧化物 Na2O 作为陶瓷结合剂的重要组成成分,在结合剂改性方面存在着很大的研究价值。可以通过改变结合剂的耐火度、流动性、硬度和强度来影响陶瓷结合剂超硬材料磨具的使用效率与寿命。耐火度是结合剂在高温下软化时的温度,直接影响着磨具的烧成温度。 流动性是指结合剂高温熔体黏度的倒数,对磨具制造及产品性能有重要影响[13]。

结合剂与磨粒的结合状态和结合剂本身的机械强度是影响磨具机械性能的重要因素。结合剂流动性好,能促使结合剂较均匀地分布在金刚石磨粒周围并包裹磨粒,增加了磨具强度。若结合剂流动性过低,结合剂不易流动,不能均匀地分布于磨粒之间,会影响结合剂对磨粒的结合强度,从而影响磨具的强度[14]。单位体积内键的数目(即网络结构的疏密程度)对结合剂的机械强度有着重要影响,碱金属 Na2O 提供非桥氧,破坏网络结构,使网络结构稀疏,磨具强度降低[15]。

因此,研究碱金属氧化物 Na2O 对陶瓷结合剂金刚石磨具性能的影响对探索高性能的金刚石磨具有重要意义。基于此,本工作研究碱金属氧化物 Na2O 与 SiO2 的不同含量比值对陶瓷结合剂金刚石磨具性能的影响。

1 实 验

1. 1 结合剂和磨具试样的制备

陶瓷结合剂的原料是由二氧化硅、氧化钠、氧化硼、氧化铝,氧化锌,氧化镁等组成,各组分原料全部购于西陇化工,纯度为分析纯。表 1 为本文对照试验所用的结合剂各组分与二氧化硅的摩尔比。

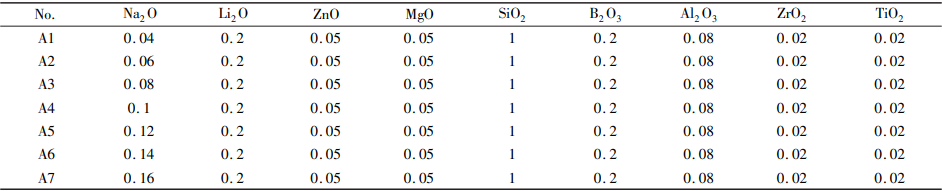

表 1 陶瓷结合剂中各原料与二氧化硅的摩尔比

首先,将陶瓷结合剂的原料称重、均匀混合后加入刚玉坩埚中;然后将其置于熔块炉中以 5 ℃ / min 升温至 1 400 ℃ ,保温 3 h;再将熔融的液体迅速倒入水中淬冷;最后经球磨、干燥、过筛(200 目(74 μm))得到结合剂玻璃粉原料。经激光粒度仪测得玻璃粉原料粒度为 4 μm,并冷压成高 8 mm、直径 10 mm 的圆柱生坯。

将结合剂、金刚石和石蜡按 m(结合剂) ∶ m(金刚石) ∶ m(石蜡) = 100 ∶ 40 ∶ 7的质量比均匀混合。再将混合料在 5 MPa 压强下双面冷压成 30 mm × 6 mm × 6 mm 的条状生坯和高 8 mm,直径 10 mm 的圆柱状生坯。试样在 720 ℃下空气氛围中烧结并保温 2 h,然后自然冷却至室温。

1. 2 分析和测试

采用 SJY-1400 影像式烧结点试验仪测定,将等量的 A1 ~ A7 结合剂玻璃粉原料按照指定的仪器磨具压制样品,然后放入仪器中进行耐火度测试,通过平面流淌法测试不同结合剂的流动性,升温速率为 3 ℃ / min;将烧结完成的 30 mm × 6mm × 6 mm 的条状样品放在万能材料试验机上进行三点抗弯测试,跨距为 24 mm,加载速度为 0. 1 mm / min;采用 HR-150DT 型洛氏硬度仪测定,将烧结完成的高 8 mm、直径 10mm 的圆柱状样品进行测试,每组测表征磨具烧结试样的硬度;将结合剂玻璃粉原料压制成的圆柱状生坯样品用热膨胀系数测试仪 PCY 测定结合剂的热膨胀系数,以 3 ℃ / min 的速率升温至 450 ℃ ,空气氛围;将经过抗弯强度测试后的样品断口用酒精清洗后,进行喷金处理,用 FEIQUANTA-200 型扫描电子显微镜(SEM)观察样品的形貌结构;采用 SIEMENs5000 型 X 射线衍射( X-ray diffraction,XRD) 仪分析样品的物相组成,测试范围为5° ~ 90°,扫描速度为 5(°) / min。

2 结果与讨论

2. 1 Na2O 含量对结合剂耐火度和流动性的影响

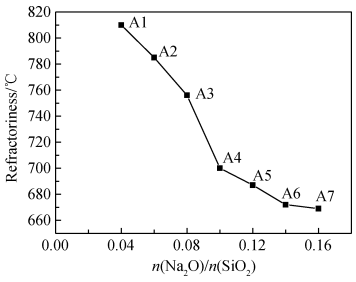

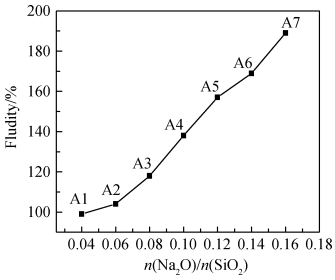

图 1、图 2 显示了不同 Na2O 摩尔含量(下同)对结合剂耐火度和流动性的影响,可以看出随着结合剂中n(Na2O) / n(SiO2 )比值的增大,结合剂的耐火度不断降低,流动性不断提高,这是因为碱金属氧化物 Na2O 属于网络外体氧化物,提供非桥氧的能力强,起断网作用,破坏硅氧三维网络结构,结合剂中大型四面体群分解为小型四面体群,自由度活动度增大,结合剂抵抗高温能力降低,流动性提高。

图 1 不同 Na2O 含量对结合剂耐火度的影响

图 2 不同 Na2O 含量对结合剂流动性的影响

2. 2 Na2O 含量对磨具硬度和强度的影响

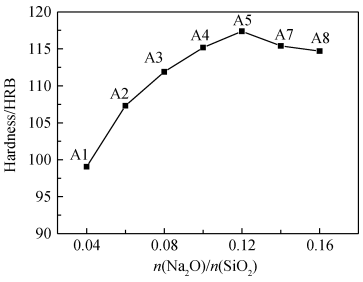

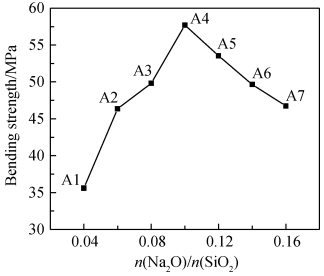

硬度和抗弯强度是衡量磨具机械性能的重要参数,一般情况下,抗弯强度高的试样具有较高的洛氏硬度。图 3、图 4 显示了不同 Na2O 含量对磨具硬度和抗弯强度的影响,随着结合剂中 Na2O 含量的增大,当 n(Na2O) / n( SiO2 ) < 0. 1,结合剂的流动性增加,结合剂包裹金刚石的状态良好,磨具强度和硬度不断增大,n(Na2O) / n( SiO2 ) > 0. 1 时,碱金属 Na2O 含量过多,结合剂网络结构破坏程度较大,网络结构稀疏,磨具强度和硬度逐渐降低。当 n(Na2O) / n( SiO2 ) = 0. 1,磨具强度(57. 7 MPa)和硬度(117 HRB) 取得最大值。

图 3 不同 Na2O 含量对磨具硬度的影响

图 4 不同 Na2O 含量对磨具抗弯强度的影响

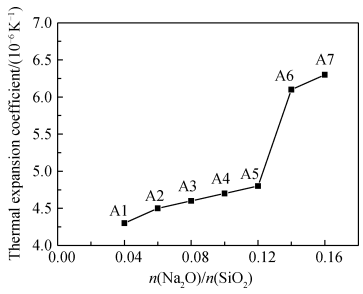

2. 3 Na2O 含量对结合剂热膨胀系数的影响

结合剂的热膨胀系数与磨料的热膨胀系数的匹配性对磨具的机械性能有很大影响。 通常要求两者相等或相近,这样在温度发生变化时,两者伸缩一致,不会因产生热应力而降低结合强度[16]。图 5 显示了不同Na2O 含量的结合剂在 450 ℃的热膨胀系数,随着结合剂中 Na2O 含量的增大,结合剂的热膨胀系数不断增大。玻璃结合剂的网络骨架对膨胀起着重要作用,三维架状结构越完整,玻璃的热膨胀系数越小,但在碱金属氧化物 Na2O 的断网作用下,玻璃结构遭到破坏,热膨胀系数增大。金刚石的热膨胀系数为 4. 5 × 10-6 K-1,A4、A5 结合剂(n(Na2O) / n(SiO2 ) = 0. 1)的热膨胀系数分别为 4. 6 × 10-6 K-1、4. 7 × 10-6 K-1,两者相差不大。结合剂 A6 和 A7 的热膨胀系数与磨料相差较大,对应着抗弯强度降低,符合图 4 抗弯强度变化趋势。

图 5 不同 Na2O 含量的结合剂在 450 ℃的热膨胀系数

2. 4 显微结构和 XRD 分析

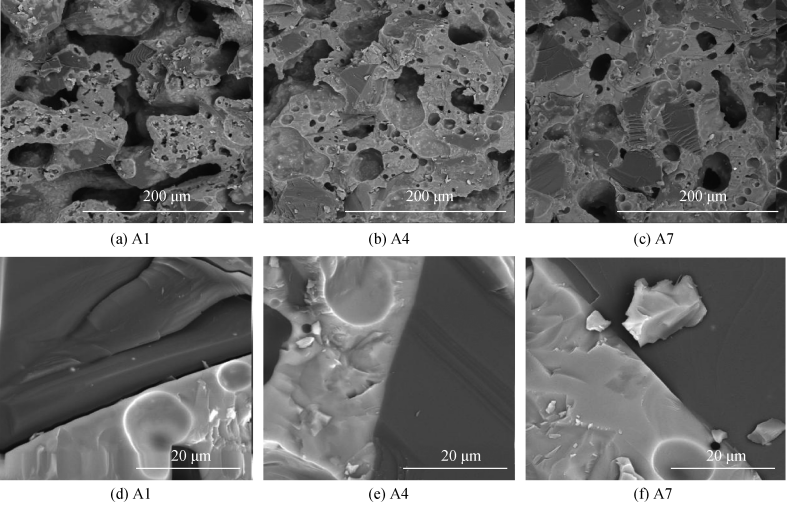

图 6 显示了不同 n(Na2O) / n(SiO2 )(A1-0. 4、A4-0. 1、A7-0. 16)金刚石磨具的微观结构。可以看出图 6(a)中空隙较多,存在很多连通孔,孔隙网络化高,致密化程度低。图 6(b)中连通孔减少,隔离闭孔增多,致密化程度提高。图 6(c)中孔隙进一步减少,致密化程度进一步提高。图 6(d)中结合剂与金刚石磨料之间存在缝隙,结合不牢固,图 6(e) ~ (f)中结合剂和金刚石磨料完美结合,结合牢固。原因是 A1、A4、A7 样品中结合剂 Na2O 含量依次增多,耐火度依次降低,流动性依次增加,结合剂包裹金刚石程度依次提高。耐火度偏高,烧结过程中结合剂不能很好地包裹磨料,结合剂与磨料结合不牢,磨具硬度和强度降低。

图 6 不同 n(Na2O) / n(SiO2 )(A1-0. 4、A4-0. 1、A7-0. 16)陶瓷结合剂金刚石磨具断面的微观结构

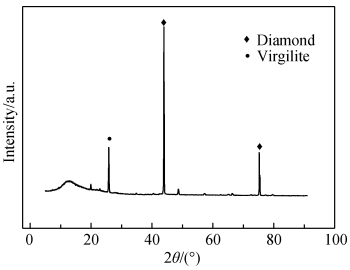

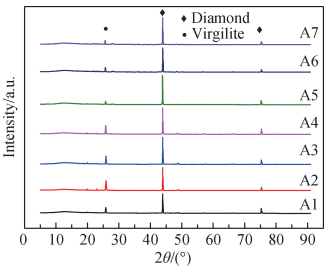

图 7 为 A4 样品的 XRD 谱,展示了材料的相结构和结晶性能,从图中可知,在烧结之后,样品中除了结合剂水淬形成的玻璃相和加入的金刚石相,结合剂中还产生新的结晶相———硅锂石。图 8 为 A1 ~ A7 样品的XRD 谱,从图中可以看出,结合剂中碱金属氧化物 Na2O 含量变化对结晶相的种类不产生影响,7 种样品所产生的相结构相同,硅锂石结晶相的含量不同。随着结合剂中 Na2O 含量的增大,A1 样品到 A7 样品,硅锂石相的含量先增多后减少,A4 样品中硅锂石相最多。这与磨具样品的强度、硬度变化规律相同,所以结合剂中晶相的产生对磨具性能有一定的强化作用。

图 7 A4 结合剂的 XRD 谱

图 8 不同 Na2O 含量结合剂的 XRD 谱

3 结 论

(1)碱金属氧化物 Na2O 对陶瓷结合剂磨具样品的硬度和强度的影响规律相似,随着结合剂中 Na2O 含量的增大,磨具样品的硬度和强度先增大后减小,当结合剂中 n(Na2O) / n(SiO2 ) = 0. 1 时,强度和硬度达到最大。

(2)SEM 照片显示,随着结合剂中 Na2O 含量的增大,磨具样品中孔隙数量不断减少,孔隙尺寸不断降低,样品致密性不断提高,结合剂能更好地包裹金刚石。

(3)XRD 谱显示,随着结合剂中 Na2O 含量的增大,结晶相的数量先增大后减少。结合剂中产生的结晶相对磨具样品有一定的强化作用,当结合剂中 n(Na2O) / n(SiO2 ) = 0. 1 时,结合剂中结晶相含量最多,样品强度和硬度也达到最大。

参 考 文 献

[1] 侯永改. 陶瓷磨具制造[M]. 北京:中国轻工业出版社,2010.

[2] 黄秉磷. 陶瓷磨具制造[M]. 北京:机械工业委员会机械磨具工业局,1985.

[3] 张小福. 微晶玻璃结合剂的研制及其金刚石界面结合机理研究[D]. 长沙:中南大学,2007.

[4] 孙毓超,宋月清. 金刚石工具制造理论与实践[M]. 南京:南京师范大学出版社,2005.

[5] 张书森. 金刚石磨具低温结合剂的研究[D]. 郑州:郑州大学,2004.

[6] 林 峰. 超硬材料的研究进展[J]. 新型工业化,2016,6(3):28-52.

[7] 李志宏. 陶瓷磨具制造[M]. 北京:中国标准出版社,2000:299-323.

[8] 翟浩冲,万 隆,王俊沙,等. MgO 与 Li2O 摩尔比及烧结温度对结合剂及 cBN 磨具性能的影响[J]. 复合材料学报,2013,30 (1):119-124.

[9] 李玉萍,徐晓伟,张永杰,等. LiF 和 CaF2 助熔效果的研究[J]. 北京科技大学学报,2002,24(4):429-431.

[10] 王鹏飞,李志宏,朱玉梅. 碱金属氧化物对陶瓷结合剂性能的影响[J]. 稀有金属材料与工程,2007,36(s1):285-287.

[11] 于艳妍. 新型微晶金刚石磨料的研究[D]. 天津:天津大学,2012.

[12] 李志宏,董庆年,朱玉梅,等. 含 CaO 陶瓷结合剂的初步研究[J]. 磨料磨具与磨削. 1994:26-27.

[13] 薄 霄. 磨工实用技术手册[M]. 南京:江苏科学技术出版社,2002:515-518.

[14] 靳正国,郭瑞松. 材料科学基础[M]. 天津:天津大学出版社,2015.

[15] 赵彦钊,殷海荣. 玻璃工艺学[M]. 北京:化学工业出版社,2006.

[16] 田英良,孙诗兵. 新编玻璃工艺学[M]. 北京:中国轻工业出版社,2017:240-253.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。