摘要:将金属铝粉、纳米 Al2O3 粉引入基础陶瓷结合剂,通过红外光谱分析陶瓷结合剂玻璃结构,X 射线衍射表征其物相变化,并测试其耐火度,利用扫描电镜分析陶瓷结合剂立方氮化硼(CBN)复合材料的微观结构,并测试抗折强度,系统分析了金属铝粉、纳米 Al2O3 粉的单掺及复掺对陶瓷结合剂性能的影响。 结果表明,金属铝粉使陶瓷结合剂耐火度升高,玻璃结构没有明显改变,部分铝粉转变为 Al2O3 ,添加金属铝粉的陶瓷结合剂 CBN 复合材料抗折强度随烧结温度升高而提高。 纳米 Al2O3 粉使陶瓷结合剂耐火度降低,呈玻璃相,但有少量 Al2SiO5 晶体和LixAlxSi3-xO6晶体析出,添加纳米 Al2O3 粉的陶瓷结合剂 CBN 复合材料烧结温度 720 ℃ 时出现较高抗折强度,达93. 7 MPa。 金属铝粉和纳米 Al2O3 粉的复掺有利于玻璃网络结构的键合,陶瓷结合剂以玻璃相为主,也有少量晶体析出,二者复掺对提高陶瓷结合剂 CBN 复合材料抗折强度更有优势,但烧结温度也相应升高,烧结温度 740 ℃时抗折强度达最高值,为 97. 4 MPa。

关键词:铝粉; 纳米 Al2O3 粉; 陶瓷结合剂; CBN; 显微结构; 性能

0 引 言

陶瓷结合剂是制备陶瓷结合剂超硬复合材料的关键。 相比于其他结合剂,如金属结合剂或树脂结合剂,陶瓷结合剂立方氮化硼(CBN)加工工具切削锋利、磨削精度高、磨削温度低、修整频率低,是精密磨削加工的首选工具[1-3]。 陶瓷结合剂的耐火度和烧结温度要低、强度要高、高温润湿性要好,结合剂与磨料之间既要有强的黏结力又要无明显的化学反应。 制备性能优异的陶瓷结合剂是生产高质量陶瓷结合剂 CBN 复合材料的关键技术。

近年来,一些学者通过引入金属氧化物改变陶瓷结合剂的性能,不断探寻更高性能的陶瓷结合剂组成。Li 等[4-6]、Zhang 等[7-10]研究了各种添加剂及原料引入形式对陶瓷结合剂性能的影响,研究发现适量添加TiO2 、Bi2O3 、Y2O3 或 ZnF2 等物质有利于提高陶瓷结合剂的高温流动性及陶瓷结合剂超硬复合材料的力学性能。 万隆、Chen 等[11-13]研究了 MgO、Li2O、V2O5 、ZrO2 等物质对陶瓷结合剂性能的影响,发现 MgO 与 Li2O 摩尔比增加,结合剂耐火度升高,添加 V2O5 可降低结合剂耐火度。 随着纳米科技的发展,纳米材料也被引入陶瓷结合剂体系。 张景强等[14]在陶瓷结合剂中添加纳米 Al2O3 、纳米 SiO2 及纳米 ZrO2 等,发现纳米氧化物有助于细化结合剂晶粒,提高结合剂强度。 侯永改等[15-16]将纳米 AlN、纳米 ZrO2 引入陶瓷结合剂,发现纳米AlN 能促进非晶结合剂晶化,纳米 ZrO2 不会引起结合剂耐火度的显著增加,可促进结合剂中 ZrSiO4 晶体生成,有利于提高陶瓷结合剂的性能。 王艳辉等[17]在陶瓷结合剂中引入纳米改性剂对其进行改良强化,发现纳米陶瓷结合剂的抗折强度、耐火度及浸润性具有显著优势。 赵志伟等[18]在基础陶瓷结合剂中添加纳米氧化物使陶瓷结合剂的耐火度减小,流动性增加。 谭秋虹等[19] 研究了纳米稀土氧化物对陶瓷结合剂的影响,发现纳米 CeO2 、Er2O3 能提高陶瓷结合剂的抗折强度,纳米 Er2O3 对提高结合剂的韧性最显著。 金属单质也被引入陶瓷结合剂,王志起等[20]将金属单质 Fe、Co、Ni 引入陶瓷结合剂,发现随 Co 粉添加量增加,结合剂耐火度升高,Fe 粉在一定掺量下结合剂耐火度明显降低,Ni 粉对结合剂耐火度的影响不大。 程丽霞等[21] 发现,金属 Al 粉使陶瓷结合剂耐火度增大,流动性降低,使 CBN 磨具致密度和抗弯强度提高。 目前,陶瓷结合剂的低温烧结基本能满足要求,但结合剂的力学性能仍存在不足,尤其是结合剂与磨料的结合强度不足,导致磨料利用率降低,磨具寿命缩短。 现有文献报道主要研究了氧化物、纳米氧化物或金属粉对结合剂性能的影响,而关于纳米氧化物和金属粉复掺对陶瓷结合剂性能影响的研究较少。

Al2O3 在玻璃网络中可以充当中间体,某些情况下也可以与硅氧四面体一起形成网络结构,Al2O3 具有极强的共价键合作用与高的键强,能提升玻璃的抗冲击性及热稳定性。 金属铝熔点较低且具有良好的延展性。 因此,本文以硼铝硅酸盐玻璃为基础陶瓷结合剂,引入金属铝粉和纳米 Al2O3 粉,研究金属铝粉和纳米Al2O3 粉对陶瓷结合剂的改性,分析陶瓷结合剂 CBN 的微观结构,以期得到性能优异的陶瓷结合剂组成,对改善陶瓷结合剂 CBN 复合材料的综合性能,提高工具使用寿命具有现实意义。

1 实 验

1. 1 试样制备

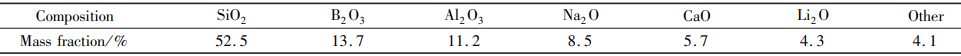

采用 SiO2 、Al2O3 、H3BO3 、Na2CO3 、CaCO3 、Li2CO3 等分析纯原料,按比例配料、球磨、高温熔融、水淬、磨细过筛得到基础陶瓷结合剂粉体。 基础陶瓷结合剂配方见表 1,编号为 B0。 在基础陶瓷结合剂中分别添加质量分数 5. 0% 的分析纯 Al2O3 粉、纳米 Al2O3 颗粒、金属铝粉,球磨、过筛,得到复合陶瓷结合剂,依次编号为 A1、A2、A3。 在基础陶瓷结合剂中复合添加纳米 Al2O3 粉和金属铝粉质量分数各 5. 0% 及各 2. 5% ,经球磨、过筛,得到纳米金属复合陶瓷结合剂,依次编号为 A4 和 A5。

表 1 基础陶瓷结合剂组成

纳米 Al2O3 颗粒由课题组采用溶胶-凝胶法自制,经检测平均粒径约 50 nm。 分析纯 Al2O3 粉和金属铝粉均由课题组采购,金属铝粉平均粒径为 48 μm,Al 元素质量分数≥99. 0% 。

陶瓷结合剂配以糊精溶液,混匀、过筛、造粒,由压力机成型为尺寸 20 mm × 6 mm × 4 mm 的长条状试样,再经干燥,在空气气氛、一定温度下保温 2 h 烧结,随炉自然冷却至室温得到陶瓷结合剂烧结体试样。 陶瓷结合剂与糊精及一定量水混合成型为 2 mm × 8 mm × 30 mm 三角锥用以测定耐火度。 耐火锥干燥后插入耐火锥台,倾斜角度约 80°,移入箱式电阻炉,以 4 ℃ / min 升温速率加热,升至一定温度后观察耐火锥的变形情况,耐火锥弯曲锥尖与锥台平行时所对应的温度即为耐火度。

陶瓷结合剂与 CBN 磨料颗粒配以造孔剂经混合、造粒、成型,制成 30 mm × 6 mm × 4 mm 长条状试样,一定温度下烧结保温 2 h,随炉自然冷却至室温得到陶瓷结合剂 CBN 复合材料试样。 由陶瓷结合剂 B0、A1、A2、A3、A4、A5 制备的陶瓷结合剂 CBN 复合材料试样依次编号为 CB0、CA1、CA2、CA3、CA4、CA5。

1. 2 表征与测试

将煅烧后陶瓷结合剂试样破碎、粉磨、过筛得到陶瓷结合剂粉末,然后压制成片,采用日本理学电机株式会社 RIGAKUD/ max-2500v / pc 型 X 射线衍射仪(XRD)表征陶瓷结合剂烧结体的物相组成。 由美国 Nicolet Thermo 公司 Nexus670 型傅立叶红外光谱仪(FT-IR)对陶瓷结合剂烧结体粉末进行红外光谱分析,采用 KBr压片法。

采用三点弯曲法测定陶瓷结合剂 CBN 复合材料试样抗折强度,使用承德东海试验机制造有限公司XWW 型电子万能试验机进行测试,压头加载速率 0. 5 mm / min,跨距 20 mm,每组测定三个试条取平均值,抗折强度计算公式如式(1)所示。

σb = 3PL/2bh² (1)

式中:σb 为试样的抗折强度,MPa;P 为试样折断时荷载,N;L 为支点间的跨距,mm;b 为试样端口宽度,mm;h 为试样断口高度,mm。

采用阿基米德原理测定陶瓷结合剂 CBN 复合材料试样的气孔率和体积密度。 将抗折强度测试后折断的试样进行蒸馏水超声波清洗、烘干,断口位置进行喷金处理,采用荷兰 PHILIPS 公司 XL30 型环境扫描电子显微镜(SEM)观察陶瓷结合剂 CBN 复合材料断面的微观形貌。

2 结果与讨论

2. 1 陶瓷结合剂耐火度

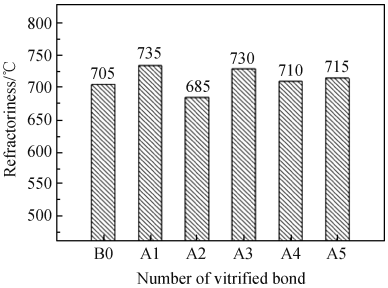

图 1 是陶瓷结合剂的耐火度测定结果。 由图可知,单掺分析纯 Al2O3 粉和金属铝粉都使结合剂耐火度升高,而单掺纳米 Al2O3粉可使结合剂耐火度降低。

图 1 陶瓷结合剂的耐火度

Al2O3 作为玻璃网络结构的网络中间体,具有较强的键合作用,Al2O3 含量的增多会使耐火度提高。虽然成分相同,但纳米 Al2O3 颗粒具有极细小粒度,增加了结合剂的反应能力,从而降低了结合剂的耐火度。 纳米 Al2O3 和金属铝粉的复合作用使得陶瓷结合剂的耐火度与基础结合剂相比略有升高,改变纳米Al2O3 和金属铝粉的复合掺量,结合剂 A5 的耐火度比结合剂 A4 略有升高。

2. 2 陶瓷结合剂红外光谱分析

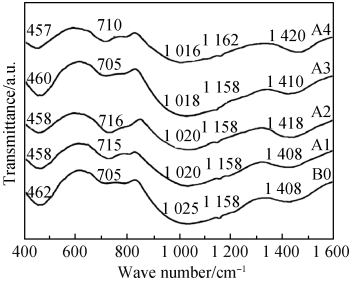

图 2 是陶瓷结合剂烧结体粉末的红外光谱。 可以看出,经掺杂后几种陶瓷结合剂的红外吸收光谱波数范围基本一致。 705 cm-1和 1 408 cm-1附近的吸收峰是[BO3 ]的特征峰,462 cm-1和 1 158 cm-1附近的吸收峰是 Si—O—Si 的特征峰。

图 2 陶瓷结合剂烧结体粉末的红外光谱

分析纯 Al2O3 和纳米 Al2O3 的掺入使得 705 cm-1和 1 408 cm-1附近的振动峰强度略有增强,并向高波数方向移动,纳米 Al2O3 颗粒的小尺寸使结合剂比表面积增大,高比表面积获得高表面能,使纳米 Al2O3 颗粒表面原子反应活性极高,在煅烧过程中容易与周围粒子作用形成化学键,Al3+优先与游离氧形成[AlO4 ],[AlO4 ]与[SiO4 ]连接,同时游离氧含量降低,加强网络结构。

与基础结合剂相比,纳米 Al2O3 的掺入使 462 cm-1附近的振动峰强度减弱,这是由部分 Al2O3 取代SiO2 引起的。 另外,掺入纳米 Al2O3 的试样在 1 025 cm-1附近的吸收峰向低波数方向移动,这可能是形成了 Al—O—B 键而引起的[22]。 单掺金属铝粉及复掺纳米 Al2O3 和金属铝粉的陶瓷结合剂与基础结合剂相比,1 408 cm-1附近振动峰向高波数方向移动。 单掺纳米 Al2O3及复掺纳米 Al2O3 和金属铝粉都会引起陶瓷结合剂网络结构的变化,促使玻璃网络结构键合更紧密,有利于促进玻璃网络结构强度的提高,而金属铝粉的单掺对陶瓷结合剂红外结构没有明显变化。

2. 3 陶瓷结合剂物相组成

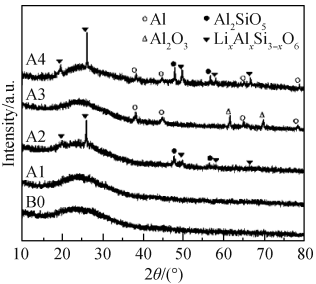

图 3 为烧结温度 720 ℃的陶瓷结合剂烧结体粉末的 XRD 谱。 可见所有结合剂的衍射峰都存在玻璃相的特征峰,掺杂后的结合剂仍以玻璃相为主。

基础结合剂和掺分析纯 Al2O3 的结合剂呈玻璃相,无晶体析出。 掺纳米 Al2O3 的结合剂 XRD 谱中存在Al2SiO5 晶体和 LixAlxSi3-xO6 晶体的衍射峰,但析晶峰较弱,晶体数量较少。 掺纳米 Al2O3 的结合剂耐火度较低,因此在相同温度下结合剂液相增多,加速了质点间扩散,有利于颗粒间传质和重排,从而析出晶体。 掺金属铝粉的结合剂 XRD 谱中含有较弱的 Al 和 Al2O3 衍射峰,这说明烧结后结合剂中仍有金属 Al 存在。

纳米 Al2O3 和金属铝粉复掺的结合剂 XRD 谱中存在 Al2SiO5 晶体、LixAlxSi3-xO6 晶体及 Al 的衍射峰,无 Al2O3 的衍射峰。 Al2SiO5 晶体和 LixAlxSi3-xO6 晶体衍射峰比单掺纳米 Al2O3 的晶体衍射峰强度有所升高,晶体数量增多。 Al 的衍射峰比单掺金属铝粉的相应衍射峰强度降低。 纳米 Al2O3 颗粒尺寸极小,颗粒表面原子数激增,反应活性增强。 纳米 Al2O3 颗粒的小尺寸效应及表面效应,促进了纳米 Al2O3 及金属铝在结合剂中的相互作用。

图 3 陶瓷结合剂烧结体粉末的 XRD 谱

2. 4 陶瓷结合剂 CBN 复合材料抗折强度

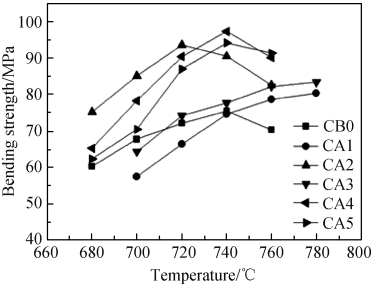

图 4 为不同烧结温度下陶瓷结合剂 CBN 复合材料的抗折强度。 可见掺分析纯 Al2O3 和掺金属铝粉试样的强度变化趋势基本一致,随着烧结温度升高,抗折强度逐渐升高。 分析纯 Al2O3 和金属铝粉的掺入使结合剂的耐火度升高,因此烧结温度升高,但强度提升幅度较平缓,当温度达到 760 ℃时,复合材料抗折强度均超过基础结合剂 CBN 复合材料。 由 XRD 谱可知部分金属铝粉被氧化成 Al2O3 ,而 Al2O3 属难熔氧化物,其在玻璃网络结构中起积聚作用,使烧结温度升高的同时强度也提高。

图 4 不同烧结温度下陶瓷结合剂 CBN 复合材料的抗折强度

随着烧结温度升高,单掺纳米 Al2O3 及复掺纳米 Al2O3 与金属铝粉的复合材料抗折强度先升后降。 单掺纳米 Al2O3 的试样在720 ℃出现最高抗折强度(93. 7 MPa),纳米 Al2O3 与金属铝粉各掺质量分数5. 0% 的CA4 试样在 740 ℃出现最高抗折强度(97. 4 MPa),纳米 Al2O3 与金属铝粉各掺质量分数 2. 5% 的 CA5 试样也在 740 ℃出现最高抗折强度,但强度值低于 CA4 试样。

纳米 Al2O3颗粒的高表面能可显著降低烧结温度,提高结合剂的扩散能力,促进结合剂熔融,从而提升结合剂的浸润能力,更好地包裹 CBN 磨料颗粒,提高结合剂与磨料的结合强度。 纳米 Al2O3 颗粒分散在结合剂中还能减少内部缺陷的产生,由图 3 的 XRD 谱结果可知,纳米Al2O3 的掺入促使一定量晶体析出,可以细化晶粒,使结合剂更加均匀致密,从而提高复合材料强度。 金属铝粉的掺入对陶瓷结合剂 CBN 复合材料也起到增强增韧的作用。

纳米 Al2O3 的单掺及纳米 Al2O3 与金属铝粉的复掺均能显著提高复合材料抗折强度,而纳米 Al2O3 与金属铝粉的复掺对提升抗折强度更有优势。 但值得注意的是,复掺使强度提升的同时结合剂的耐火度也提高了,因此最佳烧结温度也相应升高。 用于超硬材料的陶瓷结合剂必须注意烧结温度,以防高温烧结造成超硬材料颗粒自身性能劣化。

2. 5 陶瓷结合剂 CBN 复合材料微观形貌

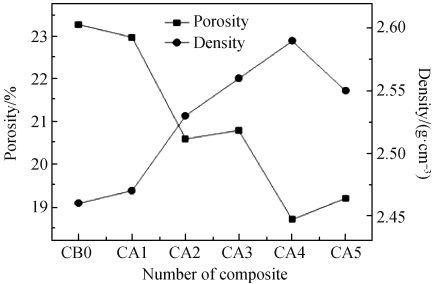

图 5 是 740 ℃烧结后陶瓷结合剂 CBN 复合材料的气孔率和密度,可以看出纳米 Al2O3 与金属铝粉复掺的试样 CA4 和 CA5 具有较低的气孔率和较高的密度。 图 6 和图 7 是 740 ℃烧结后陶瓷结合剂 CBN 复合材料断面的 SEM 照片,基础结合剂 CBN 复合材料气孔率较高,结合剂桥中气孔含量多,结合剂不够致密,因此试样 CB0 抗折强度相对较低。 掺分析纯Al2O3的试样 CA1 气孔率略有减少。

图 5 陶瓷结合剂 CBN 复合材料的气孔率和密度

单掺纳米 Al2O3 的试样 CA2 气孔率显著降低,结合剂玻化熔融,结构致密,并对 CBN 磨料颗粒形成良好的浸润包裹,有助于提高抗折强度。 掺金属铝粉的试样 CA3 具有一定的气孔率,由局部微观形貌可见结合剂断面不光滑,并且在结合剂中分布有颗粒状物质,结合剂整体均匀性较差,但对 CBN 磨料颗粒的浸润包裹良好。 纳米 Al2O3 与金属铝粉复掺的试样 CA4 气孔率降低更显著,结合剂桥中气孔数量少,结合剂断面光滑、致密,玻化熔融良好,有利于提高结合剂对 CBN 磨粒的浸润包裹和界面结合能力。 由微观形貌也印证了

纳米 Al2O3 与金属铝粉复掺对提高复合材料抗折强度具有积极作用。

图 6 陶瓷结合剂 CBN 复合材料断面处 SEM 照片

图 7 陶瓷结合剂 CBN 复合材料断面的局部微观形貌

3 结 论

(1)掺金属铝粉使结合剂耐火度升高,红外光谱没有明显改变,经烧结部分金属铝转变为 Al2O3 ,掺金属铝粉陶瓷结合剂 CBN 复合材料的抗折强度随烧结温度升高而提高。 微观形貌显示掺金属铝粉的结合剂CBN 复合材料具有一定量的气孔率,断面不光滑,但结合剂对 CBN 磨粒的浸润包裹良好。

(2)纳米 Al2O3 粉单掺使结合剂耐火度降低,结合剂呈玻璃相,但有少量 Al2SiO5 晶体和 LixAlxSi3-xO6晶体析出。 随着烧结温度升高,陶瓷结合剂 CBN 复合材料的抗折强度先升后降,720 ℃ 出现较高抗折强度,达 93. 7 MPa。

(3)纳米 Al2O3 和金属铝粉复掺使结合剂的耐火度略有升高,有利于玻璃网络结构的积聚,结合剂以玻璃相为主,也有少量晶体析出。 结合剂结构致密,对 CBN 磨粒形成良好的浸润包裹,纳米 Al2O3 与金属铝粉的复掺对提升陶瓷结合剂 CBN 复合材料的抗折强度更有优势,但最佳烧结温度也相应升高。

参考文献:略

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。