摘要:以SiC晶须作为增强体,通过酚醛树脂高温碳化裂解获得碳包覆的SiC晶须,与纳米碳化硅粉体、炭黑混合均匀形成复合陶瓷乙醇浆料。经过干燥、造粒、成型和排胶后获得SiCw-C—SiC素坯,利用反应熔渗法制备高体积分数的SiC晶须增强SiC陶瓷基复合材料。研究了碳黑含量对复合材料力学性能与显微结构的影响。通过扫描电镜照片显示,碳包覆的SiC晶须经高温反应熔渗后仍保持表面的竹节状形貌,且晶须与碳化硅基体间形成适中的界面结合强度,材料断口处有明显的晶须拔出;当炭黑含量为15wt%时,抗弯强度和断裂韧性达到最高值分别为315 MPa和4.85 MPa·m½,比未加晶须的SiC陶瓷抗弯强度提高了25%,断裂韧性提高了15%;当炭黑含量为20wt%时,复合材料中残留部分未反应的炭黑,制约其力学性能的提高。

关键词:SiC晶须;反应熔渗;碳包覆;碳含量;碳化硅复合陶瓷

1 引 言

碳化硅陶瓷具有各种优异的性能,如高强度、高硬度、高抗热性、高热导率和机械强度,这些性能使碳化硅陶瓷得以广泛应用[1-2]。但碳化硅陶瓷最大的缺点是脆性大、韧性低,限制其在更多领域的应用[3]。通常在陶瓷中引入晶缈纤维增强体提高碳化硅陶瓷的力学性能。SiC晶须(SiC Whisker,SiCw)具有高熔点、高强度、高弹性模量以及耐磨、耐腐蚀等优良特性[4],在制备高性能陶瓷基复合材料方面得到广泛应用。Hua等[5]采用化学气相渗透法制备SiCw/SiC复合材料。结果表明,复合材料的断裂韧性提高到5.65~

7.21 MPa·m½,其抗弯强度在196~305 MPa之间。Gamier等[6]采用热压烧结的方法制备出SiCw/Al2O3陶瓷基复合材料。结果表明:当SiC晶须含量为35vol%时所得陶瓷基复合材料致密度高达99%,复合陶瓷的断裂韧性和抗弯强度明显提高。相比于上述制备方法,反应熔渗法(Reactive melt infiltration,RMI)具有周期短、制备成本低、可以制备复杂的零件等优点[7]。反应熔渗法制备SiCw/SiC复合材料,由于熔渗过程会伴随着放热反应.破坏晶须原有的形貌和强度,因此需要在晶须表面形成界面相.界面相保护晶须避免高温复合过程中的损伤或侵蚀,最大程度保持晶须原有的强度,同时避免界面的紧密结合[8]。另一方面,高温反应熔渗过程中炭黑与液态硅或硅蒸汽发生反应,原位生成次生的β-SiC填充由于晶须“架桥”效应带来的孔隙并与初始仅α-SiC颗粒相互连接,有利于形成致密的陶瓷基复合材料[9]。因此有必要深入研究硅反应熔渗法制备SiCw/SiC复合陶瓷过程中碳含量对复合陶瓷的结构与力学性能的影响。

基于以往的研究,SiCw/SiC复合材料中SiC晶须体积含量少、SiC晶须与基体的界面难以调控和存在“架桥”现象等难以有效体现SiC晶须优异的力学性能。本文提出SiCw/SiC复合材料制备方法。该方法先利用酚醛树脂高温碳化裂解在SiC晶须表面形成碳包覆,然后与纳米碳化硅粉体混合均匀形成复合陶瓷浆料,并添加不同质量分数炭黑。利用模压成型形成坯体,通过反应熔渗法制备SiCw/SiC复合材料,研究了炭黑含量对复合材料力学性能和显微结构的影响。

2 实 验

2.1实验原料

SiC晶须(浙江金刚云纳米纤维科技有限公司)、SiC纳米粉体(浙江金刚云纳米纤维科技有限公司)、炭黑(中国石油西南油气田分公司蜀南气矿泸州炭黑厂)、酚醛树脂(C7H6O2济南圣泉化工有限公司)、聚乙烯醇(PVA,分析纯,国药集团化学试剂有限公司)、羧甲基纤维素钠(C8H16NaO8,分析纯,国药集团化学试剂有限公司)、乙醇(C2H5OH,上海晶纯生化科技股份有限公司)、硅粒(浙江开化元通硅业有限公司)。

2.2实验过程

首先采酚醛树脂(10 g)对SiC晶须进行碳包覆,工艺如下:将酚醛树脂、晶须溶解于400 mL的乙醇中混合均匀,超声振荡30min后,磁力搅拌12 h,取出烘干备用。将样品放置在管式炉中升温至900℃,保温2 h(充N2保护),获得碳包覆的SiC晶须。然后按表1组分设计称重后在行星式球磨机中球磨,以乙醇为球磨介质,球磨转速200 r/min,球磨12 h得到复合陶瓷浆料,再在浆料中添加4种不同质量分数的炭黑,分别为5wt%、10wt%、15wt%、20wt%,调节球磨转速为150 r/rain,球磨24 h后得不同质量分数炭黑的SiCw/SiC陶瓷浆料,之后造粒、模压成型得到素坯,成型素坯进行烘干后在900℃真空反应炉(充N2保护)进行排胶,最后在1680℃下进行反应熔渗并保温1 h,得到4组SiCw/SiC复合材料,每组5个试样。对比实验组SiC陶瓷按表2组分设计制备,工艺与复合材料制备方法一致。

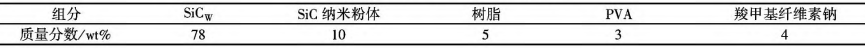

表1 复合材料配方

表2 SiC陶瓷配方

采用扫描电镜观察碳包覆前后SiC晶须形貌和SiCw/SiC复合材料的断El形貌。利用x射线衍射方法(XRD)分析复合材料的物相。通过阿基米德排水法测试样品的体积密度。采用万能试验机,利用三点弯曲法测试抗弯强度,试样尺寸规格为3 mm x4 mm x40 mm,加载速度为0.5 mm/min;利用单边缺El梁测试品的断裂韧性,试样的尺寸规格为2 mm×4 mm×40 mm,样品中间缺15尺寸为0.2 mm×2 mm,加载速度0.05 mm/min。

3 结果与讨论

3.1 SiC晶须的碳包覆

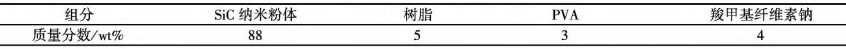

图1(a)为本实验所使用的单晶β-SiC晶须扫描电镜图片,SiC晶须的长约4μm,宽约300 nm。图1(b)为碳包覆后的SiC晶须的扫描电镜图,酚醛树脂经过高温碳化裂解在SiC晶须表面形成碳颗粒,颗粒之间存在相互团聚,如图中圈中所示。图1(c)为SiCw-C-SiC素坯扫描电镜图,可以看到SiC晶须无序均匀分布在碳化硅纳米粉体和炭黑中。

图1 SiC晶须、碳包覆的SiC晶须和SiCw-C-SiC素坯扫描电镜图

3.2炭黑含量对SiCw/SiC复合材料相组成及密度的影响

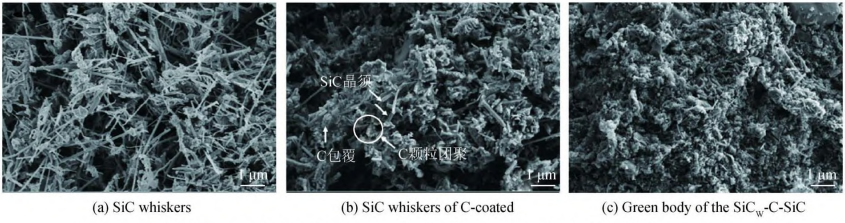

图2为不同炭黑含量(5wt%、10wt%、15wt%和20wt%)SiCw/SiC复合材料的XRD图,如图所示,SiCw/SiC复合相组成包括初始的仪α-SiC、次生的β-SiC和游离Si。随着炭黑含量的增加,游离Si对应的衍射峰强度逐渐减小,表明材料中游离Si的含量减少,当炭黑含量为20wt%时,XRD中检测出C相,这是由于复合材料中残留有部分未反应的炭黑所造成的。

图2 不同炭黑含量SiCw/SiC复合材料的XRD图

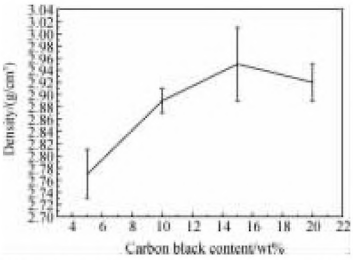

冈3 SiCw/SiC复合材料密度随炭黑含量变化曲线

图3为SiCw/SiC复合材料密度随炭黑含量变化曲线,如图所示,当炭黑含量低于15wt%时,复合材料的密度随炭黑含量的增加而增加。当炭黑含量为15wt%时,复合材料的密度达到最高为2.98 g/cm³。当炭黑含量为20wt%时,复合材料的密度出现下降。分析认为:当炭黑含量小于15wt%时,随着炭黑含量的增加,在高温反应熔渗过程中,液态Si与更多的炭黑发生反应生成次生的β-SiC填充素坯中的孔隙,剩余孔隙由游离Si和残留C填充。因为SiC的密度(3.21 g/cm³)高于游离Si的密度(2.33 g/cm³)和C的密度(2.26 g/cm³),根据复合材料混合定律[10],材料的密度DBMI为:

DBMI = DSi × VSi% + DSiC × VSiC% + DC × VC% = DSiC - (DSiC - DSi) VSi% - (DSiC - DC) VC% (1)

其中,DSiC、DSi和DC分别为碳化硅、硅和碳的理论密度,VSi%、VC%为游离硅和残留碳的体积分数。因此复合材料的密度随游离硅和残留碳的含量降低而升高。当炭黑含量为15wt%时,因为液态si与炭黑在高温反应过程中最大程度生成次生β-SiC,素坯中很少的孔隙由游离Si填充,因而密度达到最高。当炭黑含量为20wt%时,复合材料的密度降低。分析认为炭黑含量较高时,复合材料中残留有部分未反应的炭黑。未反应的炭黑是制约复合材料密度提高的主要因素。

3.3炭黑含量对SiiCw/SiC复合材料力学性能的影响

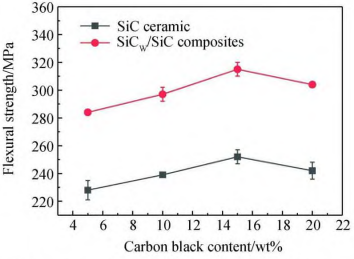

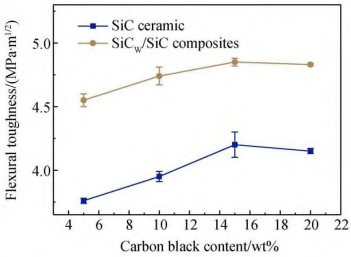

图4、图5分别为SiCw/SiC复合材料和SiC陶瓷抗弯强度和断裂韧性随炭黑含量变化曲线图。如图所示,当炭黑含量低15wt%时,复合材料的抗弯强度和断裂韧性随炭黑含量的增加而增加。当炭黑含量为15wt%时,抗弯强度和断裂韧性达到最高值分别为315 MPa和4.85 MPa·m½,相比于未加晶须的SiC陶瓷抗弯强度提高了25%,断裂韧性提高了15%,说明SiC晶须的加入有助于提高SiC陶瓷材料的力学性能。当炭黑含量高于15wt%时,炭黑含量的增加并没有提高复合材料的抗弯强度和断裂韧性,尤其当炭黑含量为20wt%时,抗弯强度和断裂韧性均出现明显下降。分析认为:随着炭黑含量的增加在熔渗过程中生成更多的次生β-SiC,同时由于SiC晶须表面进行了碳包覆具有一定的碳源,这些碳源也反应生成β-SiC,高含量的β-SiC颗粒与初始的仅α-SiC进行连接,使复合材料变成更加稳固的结构。因此抗弯强度和断裂韧性逐渐提高。炭黑含量较高时,球磨混料过程中很难实现炭黑在浆料中的均匀化,炭黑的团聚在高温反应过程中不能充分反应生成β-SiC,残留部分未反应的炭黑,未反应的炭黑成为了复合材料的缺陷[11。12]。

图4 SiCw/SiC复合材料和SiC陶瓷抗弯强度随炭黑含量变化曲线

图5 SiCw/SiC复合材料和SiC陶瓷断裂韧性随炭黑含量变化曲线

3.4炭黑含量对SiCw/SiC复合材料显微结构的影响

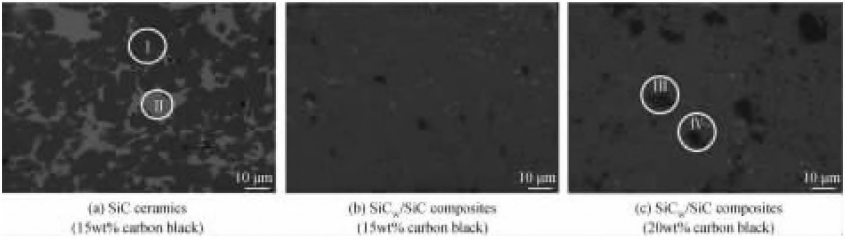

图6为SiC陶瓷(15wt%炭黑)和不同炭黑含量SiCw/SiC复合材料的金相显微结构,图6(a)为SiC陶瓷(15wt%炭黑)的金相显微结构,图中灰色相为碳化硅(图I区域所示),包括初始的仪α-SiC与次生的β-SiC,白色的相为游离si(图Ⅱ区域所示)。SiC陶瓷材料中游离Si含量较高,彼此连接呈现网状结构,SiC颗粒散布在游离Si中。此时β-SiC颗粒形成的机制为:β-SiC颗粒是晶问独立存在的等轴晶颗粒,是在材料冷却过程中从液相Si中熔融碳析出而来,呈离散型分布,粒径约几微米。由于Si的脆性较高裂纹容易在材料中直线扩展,因此SiC陶瓷材料的力学性能较低。图6(b)为SiCw/SiC复合材料(15wt%炭黑)金相显微组织,从图中可以看出游离Si的含量较低,散落在SiC颗粒之间,SiC颗粒彼此之间连接成稳定的骨架结构,因此复合材料材料具有较高的力学性能。此种β-SiC颗粒形成的机制为:β-SiC颗粒是通过C原子在液相Si中扩散迁移,之后外延生长沉积在初始α-SiC表面,直至与仪α-SiC颗粒连接形成骨架式结构,此机制形成的β-SiC晶粒较大。图6(c)为SiCw/SiC复合材料(20wt%炭黑)金相显微组织,从图中可以看到大区域的孔隙(图Ⅲ区域所示)和团聚在一起的炭黑(图Ⅳ区域所示),由于这些炭黑的团聚,并没有完全反应生成β-SiC相,所以形成大区域的孔隙,这些原因成为制约复合材料性能提高的关键因素[13-14]。

图6 SiC陶瓷(15wt%炭黑)和不同炭黑含量SiCw/SiC复合材料金相显微结构

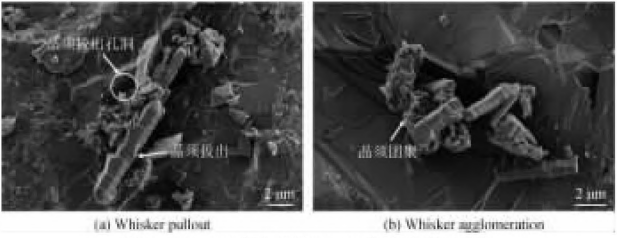

图7是SiCw/SiC复合材料(15wt%炭黑)的断口形貌。从图7(a)中可以观察出SiC晶须在高温烧结后还能保持晶须的竹节状形貌特征。说明利用酚醛树脂高温碳化裂解对SiC晶须进行碳包覆,在一定程度上了避免晶须在高温烧结中得到破坏,使其在高温烧结后仍保持原有形貌。在复合材料发生断裂时,SiC晶须通过晶须拔出的方式消耗裂纹产生的能量。SiC晶须与SiC基体的界面结合越高,拔出所消耗的能量约大。同时当裂纹扩展尖端应力遇到SiC晶须时,应力传播途径受到阻挡将发生裂纹偏转的现象,裂纹扩展的路径变多有利于应力释放,提高复合材料的强度。由图7(b)可以看出,添加高体积分数的SiC晶须导致分散不均匀进而产生晶须的团聚现象,因此限制复合材料力学性能的进一步提高。

图7 SiCw/SiC复合材料(15wt%炭黑)的断口形貌

4 结 论

本文采用SiC晶须作为增强体,采用酚醛树脂高温碳化裂解对SiC晶须进行碳包覆,利用反应熔渗工艺,在1680℃保温1 h条件下制备出高体积分数SiCw/SiC复合材料。

(1)碳包覆的形成在一定程度下避免晶须在高温反应过程中的损伤,使其在在反应后仍保持原有的形貌,从而在材料发生断裂时,晶须拔出消耗一定能量,提高复合材料的力学性能。

(2)添加炭黑可以使复合材料的密度和力学性能得到提高。当炭黑含量为15wt%时,抗弯强度和断裂韧性达到最高值分别为315 MPa和4.85 MPa·m½,相比于未加晶须的SiC陶瓷抗弯强度提高了25%,断裂韧性提高15%,当炭黑含量20wt%时,由于炭黑分散不均匀,残留部分未反应的炭黑,限制了复合材料力学性能的进一步提高。

参考文献:略

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。