摘要:近年来随着电子元器件的微型化趋势,电介质陶瓷材料的晶粒尺寸效应也受到了广泛的关注。本实验系统地研究了 0. 94Na0.5Bi0.5TiO3 -0. 06BaTiO3 (NBT-6BT)陶瓷的晶粒尺寸效应,利用一步烧结与两步烧结法制备出晶粒尺寸为 0. 72 ~ 1. 84 μm 的 NBT-6BT 陶瓷,研究了晶粒尺寸效应对陶瓷的晶体结构、介电、压电以及铁电性能的影响。结果表明,晶粒尺寸的变化会引起晶格常数的变化,并在晶粒尺寸为 1. 24 μm 时,结晶度最佳,相对介电常数与压电系数以及机电耦合系数分别达到最大值(εr = 2 405、d33 = 150 pC/N 和 Kp = 29. 5% )。NBT-6BT 陶瓷的剩余极化强度 Pr 随晶粒尺寸的增大而提高,而矫顽场 Ec 呈现出相反的趋势。实验研究表明控制铁电材料的晶粒尺寸是获得优异的综合性能的有效手段。

关键词:NBT-6BT;晶粒尺寸;介电;压电;铁电

0 引 言

高性能压电陶瓷具有电机转化效应已被广泛用作制动器、传感器、存储器部件等机电设备[1-3],铅基Pb(Zr,Ti)O3 (PZT)等含铅压电陶瓷由于其优异的压电性能在全球压电市场占据主导地位,并且可以通过化学掺杂来满足多种应用[4-5]。然而,在生产与使用过程中铅挥发的特性会对人类与环境健康造成影响,在未来将被逐步淘汰。近年来,出于环境保护和可持续发展等方面的考虑,越来越多的研究者致力于研发安全无污染的无铅压电陶瓷。因此,研发具有良好性能的新型无铅压电陶瓷作为 PZT 的替代品已成为铁电压电领域急迫的任务之一,其中钛酸铋钠(Na0. 5Bi0. 5TiO3 ,简称 NBT)无铅压电陶瓷因其具有较好的压电性能与较高的居里温度被视为一种具有潜力去替代铅基材料的压电材料而被广泛研究。但是,由于其具有较高的矫顽场(Ec)、高电导率以及退极化温度(Td )低等性能的不足,大大地限制了材料的实际应用。

随着对 NBT 陶瓷进一步的研究,研究者将 BaTiO3 (BT)与 NBT 陶瓷复合,构建了(1 - x)Na0. 5Bi0. 5TiO3-xBaTiO3(NBT-xBT)二元体系,发现在 x = 0. 06 ~ 0. 07 时材料具有准同型相界(MPB),压电性能得到了很大的提升[6]。众所周知,通过调控微观结构可以改善电学性能[7-10],对于研发下一代铁电器件具有重要的意义,而铁电多晶材料的晶体结构和电学性质很大程度上取决于陶瓷的晶粒尺寸[11-12]。近年来研究者通过对 BT 陶瓷的介电、压电、与铁电性能的晶粒尺寸效应的研究[7,12-17],发现晶粒尺寸在 0. 2 μm 到 10 μm 之间,随着晶粒尺寸的增加,BT 陶瓷的介电常数与压电常数 d33 先增加后减小,在晶粒尺寸 1 μm 左右介电常数与压电常数达到最大值。多晶 BT 在晶粒最优尺寸下的高性能是 90°畴壁运动增强导致的[14-15]。而最近关于 NBT 的晶粒尺寸研究表明其高性能是源于非 180°畴壁的作用[16]。综合国内外的研究发现,通过控制晶粒尺寸大小来调控压电陶瓷的介电与压电性能是一种切实可行的方法。这些实验结果从基础科学和应用的角度阐述了无铅压电陶瓷晶粒尺寸效应的基本意义。通过调研发现,鲜有报道关注晶粒尺寸大小对 NBT-6BT 基压电陶瓷的相结构和物理性能的系统研究,特别是关于其综合性能的报道。为了研究 NBT-6BT 陶瓷晶粒尺寸效应,首先通过一步烧结与两步烧结制度制备出不同晶粒尺寸的陶瓷,其中 Chen 等[18]认为两步烧结制度中第 一阶段的烧结温度对陶瓷晶粒有很大的影响,第二阶段主要是提高陶瓷的致密度。通过改变 NBT-6BT 陶瓷烧结制度制备不同的晶粒尺寸,发现压电常数 d33 在最优晶粒尺寸 1. 24 μm 达到最大值 150 pC/N,这高于传统一步烧结制度制备的 NBT-6BT 压电陶瓷的压电常数(d33 ~ 120 pC/N)[19-21]。而两步烧结制度的应用相对于一步烧结制度可以节约能源。

因此,本实验选 NBT-6BT 压电陶瓷组分,采用一步烧结与两步烧结相结合,成功制备了一系列不同晶粒尺寸的陶瓷样品,并系统地研究了不同晶粒尺寸对其晶体结构、相结构以及介电、压电和铁电性能的影响,提供了一种控制其微观结构来研发 NBT 基多晶材料的新途径。

1 实 验

采用固相法制备 0. 94Na0. 5Bi0. 5TiO3 -0. 06BaTiO3 无铅压电陶瓷。实验中以分析纯的 Bi2O3 (99. 999% )、 Na2CO3 (99. 8% )、TiO2 (99. 99% )、BaTiO3 (99% )为原料。将所需原料放入 100 ℃ 的烘箱内干燥 12 h 后,按照化学计量比精确称取原料,然后放入洗净的球磨罐中加入无水乙醇并球磨 24 h。烘干制成大片,在 800 ℃预烧 2 h,然后二次球磨,干燥后加入 5wt% 聚乙烯丁醇(PVA)造粒,为了粘合剂混合均匀先陈腐 24 h 后压制成直径 12 mm、厚度 1. 1 mm 的圆片。本次实验采用一步烧结与两步法烧结制度相结合烧成样品,压电陶瓷样品的银电极采用丝网印刷,用于测试电学性能。一步烧结温度由室温加热到最高温度时保温 3 h,而两步法先将陶瓷样品加热到最高温度 T1 ,然后降到第二保温时间 T2 ,保温一段时间。一步烧结与两步法烧结升温速率都为 4 ℃/min,两种烧结方法的晶粒生长机制如图 1 所示。

利用 D8 Advanced 型 X 射线衍射仪分析样品的组成和结构。用 Hitachi SU8010 型扫描电子探针显微镜观察表面形貌。用 Agilent 4294A 型精密阻抗分析仪器测量样品的介电温度特性与机电耦合系数。利用Precision workstation 型铁电测试仪获得样品的电滞回线。用 ZJ-3A 型准静态 d33 测量仪在室温下测量极化24 h后的样品压电常数 d33 。用粒径分布计算软件测量 5 000 倍率下 SEM 照片上所有的晶粒大小。

2 结果与讨论

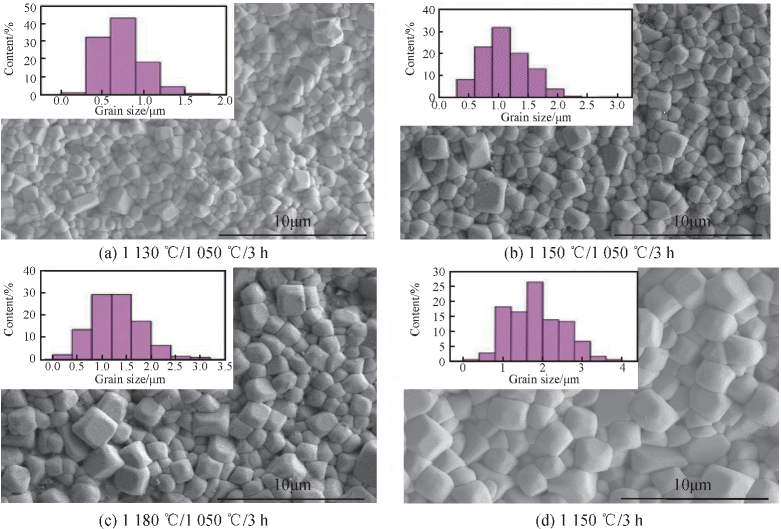

根据关于 BT 与 NBT 基陶瓷烧结机制的报道,晶界界面控制晶粒生长可以在烧结过程中发生,因此通过改变烧结制度来制备不同晶粒尺寸的陶瓷样品,可采用一步法与两步法烧结制度工艺,两步法在推进晶界和限制晶粒生长方面具有明显的作用[17]。采用一步法与两步法烧结制度分别制备了多种不同晶粒尺寸的NBT-6BT 陶瓷样品,如图 2 所示。其中图 2(a)~ (c)为两步烧结制度,从常温升到最高温度后降至第二段温度保温 3 h,图 2(d)为一步烧结。图 2 中(a)~ (d)晶粒尺寸分别为 0. 72 μm、0. 91 μm、1. 24 μm、1. 84 μm。 结合 SEM 照片与晶粒分布直方图(插图)的结果,说明两步法烧结制度具有明显细化晶粒尺寸的效果,晶粒尺寸变化是由晶粒生长的驱动力与晶界明显迁移的临界驱动力之间的耦合效应造成的[22]。

图 1 一步烧结与两步法烧结晶粒生长图

图 2 不同烧结条件下 NBT-BT 陶瓷表面的 SEM 照片及粒晶尺寸分布图

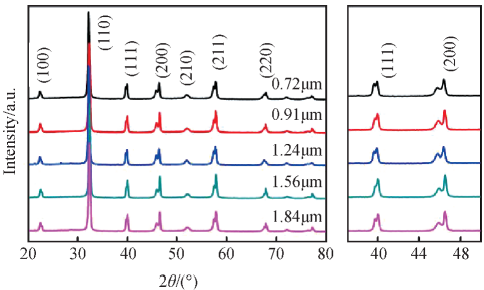

图 3 为不同晶粒尺寸下的 NBT-6BT 陶瓷样品在 2θ 为 20° ~ 80°与 38° ~ 50°范围内的室温下的 XRD 谱, 可以看出,所有不同晶粒尺寸的样品均形成了钙钛矿(ABO3 )型固溶体结构,没有第二相。此外 NBT-6BT 是 一种典型的 MPB 陶瓷,具有两相共存,可从(111)与(200)峰的劈裂看出。XRD 谱表明在本实验的烧结制度范围内,不同的烧结制度并不会改变压电陶瓷结构。

图 3 室温下不同晶粒尺寸 NBT-6BT 陶瓷样品的 XRD 谱

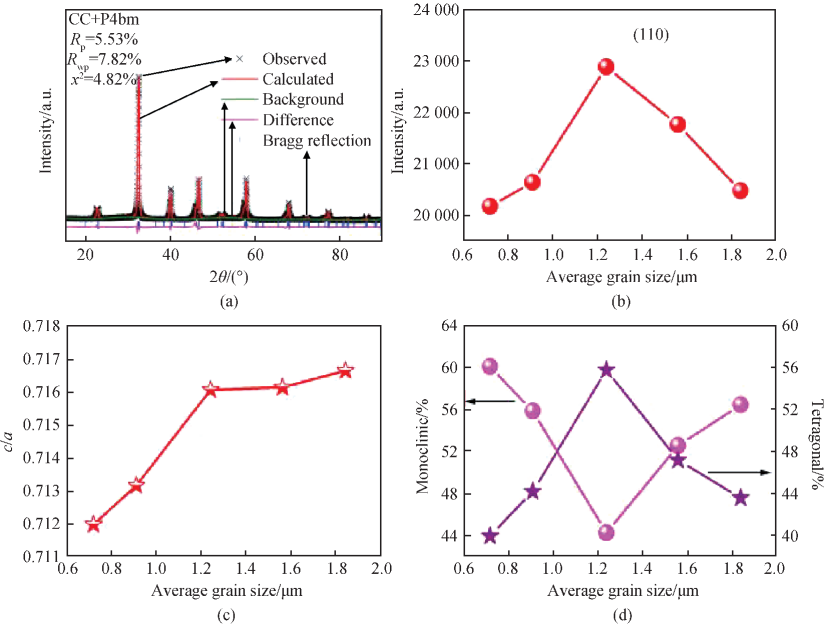

图 4(a)为 NBT-6BT 陶瓷样品采用 CC 与 P4bm 模型进行 Rietveld 精修的分析结果,图 4(b)为不同晶粒尺寸下(110)面的峰强值,图 4(c)表示为四方相中 c/a 值的变化规律,图 4(d)表示不同晶粒尺寸的相含量的变化趋势。从图 4(b)中发现,当晶粒尺寸为 1. 24 μm 时峰强值达到最大,表明在此处样品结晶度较高。 通过计算得到,在四方相中 c/a 值随着晶粒尺寸的增加而增加,c/a 增大表明样品的自发极化变大,这与Ghosh 等[13]在 BT 陶瓷的研究现象一致。通过精修不同晶粒尺寸的 XRD 数据发现不同晶粒尺寸有着不同的相含量,如图 4(d),随着晶粒尺寸的增大,单斜相含量先减小后增大,而四方相含量变规律与之相反。

图 4 (a)室温下 NBT-6BT 陶瓷样品的精修结果;(b)(110)面的峰强值与晶粒尺寸的关系;(c)四方相晶胞参数 c/a值与晶粒尺寸的关系;(d)相含量与晶粒尺寸的关系

为了研究不同晶粒尺寸对介电性能的影响,选取了晶粒尺寸为 0. 72 μm 和 1. 84 μm 的样品在不同频率下的介电温谱图,如图 5(a)与(b)。从图中可以看到,两个样品的 Td 与 Tm 附近表现出较宽的介电峰值,在 Td 处有明显的频率色散,这与局部纳米微畴的热演化有关[23]。图 5(c)为频率 1 kHz 下的不同晶粒尺寸的介电温谱图,都具有相同的峰形。 图 5(d)中显示在频率 1 kHz 下常温介电常数与平均晶粒尺寸的关系,可知介电常数随着晶粒尺寸的增大而增大,当晶粒尺寸为 1. 24 μm 时常温介电常数达到最大值 2 405,当晶粒尺寸进一步增大时介电常数急剧下降,而压电陶瓷的介电常数与畴运动有关,Arlt等[24]给出了计算晶粒中单位体积的畴壁能与总能量密度公式。

图 5 (a)、(b)晶粒尺寸 0. 72 μm 以及 1. 84 μm 的介电常数与温度的关系;(c)不同晶粒尺寸在 1 kHz 下介电常数与温度的关系;(d)1 kHz 常温介电常数与平均晶粒尺寸的关系

其中,σ180 为畴壁能的面密度,d 为电畴宽度,g 为晶粒尺寸,k 为比例系数,c 为弹性刚度,β1 是畴壁的切变角。从公式中表明,180°畴壁宽度与晶粒大小平方根成正比。因此当晶粒尺寸小于 1 μm 时,随着晶粒尺寸的减小,晶体中的 180°畴壁的宽度减小,随着晶粒尺寸的进一步减小,畴越小时会产生“夹持效应”[22],使介电性能下降。Zhao 等[25]在 BT 中发现在晶粒尺寸小于 1 μm 时,随着晶粒尺寸的下降,单位体积内有效介电常数会减少,造成宏观的介电常数下降。当晶粒尺寸大于 1 μm 时,随着晶粒尺寸的减小,单位体积内畴壁面积增大,畴壁运动对介电常数贡献增加,所以介电常数升高,此时壁畴对电容率 εr 的公式为:

其中,g 是晶粒尺寸,k 是比例系数。

介电常数大小主要受 180°畴壁运动的影响,因此在 NBT-6BT 陶瓷晶粒由 1. 84 μm 减小到 1. 24 μm,伴随着介电常数的增加。

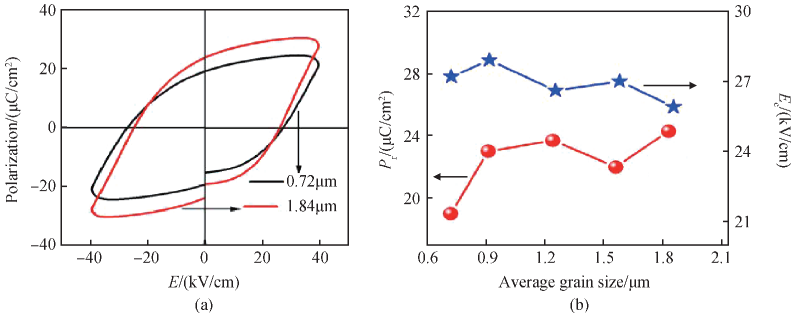

图 6(a)表明不同晶粒尺寸下的电滞回线图,并绘制了剩余极化、矫顽电场与平均晶粒尺寸关系图,如图6(b)所示。图中表明,随着晶粒尺寸的增大剩余极化强度 Pr 逐渐变大,而矫顽场 Ec 存在下降的趋势。极化反转过程是新畴成核、长大、扩张和合并的过程,也是畴壁运动的结果。而晶粒尺寸影响其极化效率有两个方面,一是归因于陶瓷晶粒的热力学尺寸效应,即晶粒愈小,表面所占的比例愈高,从而晶粒内产生的晶体场较小,导致偶极子之间的长程相互作用较弱,铁电性较弱,所以剩余极化强度较小;二是晶粒对铁电材料的极化贡献,其公式如下[26]:

图 6 (a)室温下不同晶粒尺寸 NBT-6BT 陶瓷的电滞回线;(b)剩余极化 Pr、矫顽场 Ec 与陶瓷晶粒尺寸的关系

其中,f0 是德拜频率,g 是晶粒尺寸,Ga 是常数,其代表晶粒各向异性的能量密度,T 为温度。晶粒贡献比例(f)仅与晶粒尺寸 g 有关,晶粒对极化的贡献随着晶粒尺寸的增加而增加,导致其铁电性能的增强。矫顽场Ec 值是反应电畴翻转的难易指标,当晶粒尺寸减小时,导致表面的所占有的比例增大,这种表面结构相对于晶粒内部的铁电相便是一种缺陷,对铁电畴具有钉扎效应,使电畴更加难以翻转,从而矫顽场 Ec 变大。

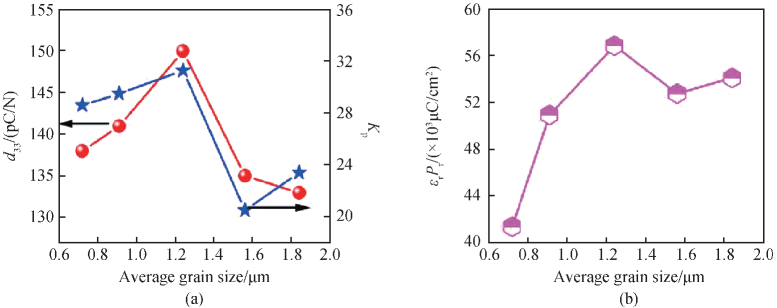

图 7 为压电常数、机电耦合系数、εrPr 与晶粒尺寸的关系。如图 7(a)所示,NBT-6BT 陶瓷的压电常数d33 与机电耦合系数 Kp 随着平均晶粒尺寸的增大呈现出先增大后减小的趋势。当晶粒尺寸为 1. 24 μm 时的压电常数 d33 与机电耦合系数 Kp 达到最大值,分别为 150 pC/N 与 29. 5% 。根据唯象理论公式[27-28]:

其中,d33 为压电常数,Q11 为电致伸缩系数,εr 为相对介电常数,Pr 为剩余极化强度。由公式可知,压电常数d33 正比于介电常数 εr 与剩余极化强度 Pr 之积,并在 1. 24 μm 时达到最大值,其随着晶粒尺寸变化趋势与实际测出压电常数 d33 规律一致。结果如图 7(b)所示。

图 7 (a)NBT-6BT 陶瓷的压电常数 d33 与机电耦合系数 Kp 随着晶粒尺寸的变化;(b)εrPr 与晶粒尺寸的关系

压电陶瓷材料的压电性能一般分为内在与外在的贡献[29-32]。其中内在归因于铁电晶体结构的相对离子位移,而外在主要归因于畴壁的运动。晶粒尺寸越小,畴壁密度上升,当施加电场或者应力时,畴壁的位移与新畴的成核变得更加困难。在 BT 中发现细晶粒比粗晶粒的畴壁夹持效应更加明显[24],其次晶粒尺寸减小引起热力学尺寸效应使得晶格常数 c/a 值减小,这两个因素都将导致细晶粒的 NBT-6BT 陶瓷的自发极化强度下降,从而引起压电常数 d33 的减小[33]。但是太大的晶粒尺寸同样会导致 d33 的降低。原因是晶粒尺寸的增大伴随 180°畴壁面积的增大,更大的畴壁面积将带来更慢的响应速度,导致性能的衰减。因此,在 NBT-6BT无铅压电陶瓷中,当晶粒尺寸为 1. 24 μm 时其性能达到最佳。

3 结 论

不同晶粒尺寸的 NBT-6BT 陶瓷样品的研究发现,两步烧结法可明显细化晶粒尺寸,并且随着 T1 温度的提高晶粒尺寸具有增大的趋势。实验结果表明随着晶粒尺寸的增大单斜相含量先减小后增大,而四方相含量变化规律与单斜相相反,在四方相中 c/a 值随着晶粒尺寸的增加而增加,室温相对介电常数大体呈现先增大后减小的趋势,并在晶粒尺寸 1. 24 μm 时,达到最大值 2 405。剩余极化 Pr 随着晶粒尺寸的增大而增大, 矫顽场 Ec 表现出相反的趋势。同时,压电常数 d33 与机电耦合系数 Kp 在晶粒尺寸 1. 24 μm 时达到最大值(150 pC/N 与 29. 5% )。晶粒尺寸对介电、压电以及铁电的影响是由于改变了电畴运动。

参考文献:略

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。