摘要: 镁铝尖晶石透明陶瓷兼具了良好的光学和力学性能,在军、民两用领域有着广泛的实际和潜在应用前景。由于其致密化速率低,在烧结过程中往往需要引入烧结助剂。稀土倍半氧化物熔点高,高温不易挥发,近些年被证实可以促进镁铝尖晶石陶瓷的致密化,但其促烧机理尚不明确。本文以高纯商业化镁铝尖晶石粉体为原料,La2O3为烧结助剂,采用无压预烧结合热等静压烧结,制备镁铝尖晶石透明陶瓷,通过XRD、SEM、紫外-可见分光光度计、万能试验机等测试手段对其致密化过程及其力学和光学性能进行表征和分析,研究了La2O3对镁铝尖晶石透明陶瓷致密化过程的影响规律和作用机制。结果表明,La2O3通过与尖晶石反应或固溶产生晶格畸变,增加缺陷浓度,从而起到促进致密化的作用,一定程度上降低了预烧温度和热等静压温度。对于190 MPa、1 500 ℃热等静压烧结3 h的样品,La2O3掺杂可以显著提高紫外区域的透过率;同时,La偏析到晶粒表面,抑制了尖晶石晶粒的生长,从而提高了样品的力学强度。掺杂0.05%(质量分数)La2O3样品较未掺的样品,400 nm处透过率从63%提高到81%,弯曲强度从263.7 MPa提高至319.0 MPa,断裂韧性从1.69 MPa·m1/2提高至1.82 MPa·m1/2。

关键词: 透明陶瓷, La2O3, 镁铝尖晶石, 烧结助剂, 致密化, 晶粒细化

0 引 言

镁铝尖晶石透明陶瓷具有良好的力学性能、高温稳定性和耐腐蚀性,并在紫外到中波红外波段具有宽的光学透明性,在军、民两用领域有着广泛的实际和潜在应用[1]。经过 60 多年的发展,目前采用无压或者热压预烧结合高温热等静压烧结的工艺路线已经实现高光学质量镁铝尖晶石透明陶瓷的制备[2-6]。在这一过程中,预烧环节尤为重要,很大程度上决定着热等静压烧结后样品的光学质量。

镁铝尖晶石主要通过氧空位进行传质,采用常规预烧方法,难以致密化[7]。为了在预烧过程中达到较高的相对密度,人们往往在烧结过程中引入质量分数为 0. 5% ~ 4. 0% 的 LiF 作为烧结助剂[8-9]。LiF 在高温下易挥发,并导致晶界微裂纹等缺陷,采用此方法制备的镁铝尖晶石透明陶瓷较难获得高的力学性能[10]。近年来,人们也探索了 B2O3 、ZrO2 、CaO 等烧结助剂体系,并实现了不同光学透明性镁铝尖晶石透明陶瓷的制备[11-14]。研究[15-17] 发现,采用 CaO 作为烧结助剂,可以在 1 550 ℃ 以下的热等静压温度下,实现高光学质量。然而,采用该烧结助剂时,其对预烧和热等静压温度极其敏感,制约了其实际应用。

与 LiF 和 CaO 相比,稀土倍半氧化物熔点高,高温下不易挥发。已有研究[18-22] 表明,少量添加 Y2O3 、Sc2O3 、Nd2O3 、Tb4O7 等,可促进镁铝尖晶石透明陶瓷致密化,降低烧结温度。此外,还具有一定的抑制晶粒长大的作用[23],然而,其具体作用机制尚不明朗。

本文以高纯商业镁铝尖晶石粉体为原料,La2O3 为烧结助剂,采用无压预烧结合热等静压烧结方法制备镁铝尖晶石透明陶瓷,并探讨了 La2O3 对其致密化和微观结构演变过程,及陶瓷光学透明性的影响规律。

1 实 验

1. 1 样品制备

以高纯商业镁铝尖晶石粉体(法国 Baikowski 公司,S30CR,99. 99% ,质量分数)为原料,以 La2O3为烧结助剂,开展镁铝尖晶石透明陶瓷的制备。考虑到 La2O3 不稳定,采用 La2O2CO3 (广东惠州瑞尔化学科技有限公司,99. 99% ,质量分数)为起始原料(800 ℃ 可完全分解为 La2O3 ) 。首先,将镁铝尖晶石和碳酸氧镧粉体、酒精、高纯氧化铝球按 1 ∶ 2. 5 ∶ 5的质量比添加到尼龙球磨罐中,使用行星球磨机 250 r / min 球磨 12 h 以打碎粉体的团聚,并实现粉体的均匀混合,其中 La2O2CO3 的添加量(均换算为 La2O3 量,全文皆为质量分数) 为0% ~ 0. 10% 。为了研究 La2O3 在致密化过程中的物相演变过程,部分样品最高添加量为 3% 。之后,将球磨完的浆料在 60 ℃ 的鼓风干燥箱中干燥 24 h。再用 100 目(150 μm)的筛子将干燥完的粉体过筛并在马弗炉中 800 ℃ 煅烧 6 h 以除去有机物。将煅烧完的粉体在 20 MPa 下压制成直径为 20 mm 的小圆柱。再将坯体经过 200 MPa、保压 5 min 的冷等静压处理得到陶瓷素坯。将素坯在 1 450 ~ 1 550 ℃ 下进行预烧 3 h 以除去样品内的开口气孔。预烧后的样品再经过 190 MPa、3 h 的热等静压烧结( HIP) ,从而获得高致密的透明陶瓷样品。最后,将样品双面抛光至 4 mm 厚以进行测试表征。

1. 2 测试与表征

采用阿基米德排水法测量样品素坯的相对致密度;采用高温原位 X 射线衍射方法( XRD,德国布鲁克D8 ADVANCE)对样品在高温下的物相演变过程进行分析;采用场发射扫描电子显微镜( FE-SEM,美国 FEI公司 Magellan 400)对样品的微观形貌进行表征,并电子显微镜自带的能量色谱分析仪( EDS)对样品元素分布进行分析;采用紫外-可见分光光度计(美国 Perkin elmer 公司的 Lambda 950 型)对样品的直线透过率进行测定;采用万能试验机(英国 INSTRON 公司的 Instron-5566)测试样品的三点弯曲强度,试条尺寸为 3 mm × 4 mm × 36 mm;采用维氏硬度计( Tukon2100B,英国 INSTRON) 测试样品的维氏硬度和断裂韧性( 压痕法,1 kg 载荷) 。

2 结果与讨论

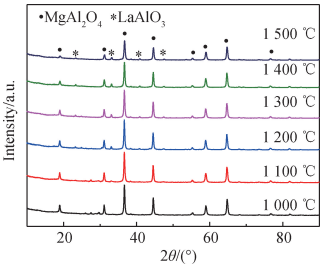

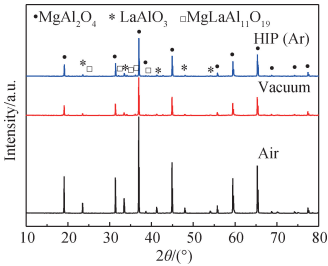

图 1 为 3% La2O3 掺杂样品的高温原位 XRD 谱。从图中可以看出,在 1 100 ℃ 时开始出现 LaAlO3 的特征衍射峰。当温度达到 1 200 ℃ 时,XRD 谱中仅存在 LaAlO3 相和 MgAl2O4 相。 温度降至室温后,LaAlO3 相仍稳定存在。即过量的 La2O3 会与尖晶石发生反应产生 LaAlO3 相,第二相的大量存在使掺杂量为 3% 的样品呈现不透明的状态。为了进一步探究掺杂 La2O3 的镁铝尖晶石陶瓷在热等静压烧结后的 状态,对经1 600 ℃ 空气预烧的样品,以及 1 600 ℃ 空气预烧后 1 550 ℃ 热等静压处理的样品,进行了 XRD 表征,结果如图 2 所示。从图中可知,经过 1 600 ℃ 预烧,样品中仍然只有 LaAlO3 相和 MgAl2O4 相,然而,经过 HIP 处理,样品中出现少量的 LaMgAl11O19相。即 La2O3 在预烧过程中,先夺取尖晶石中的部分 Al 形成 LaAlO3 ,然后经过 HIP 高温高压无氧条件的处理,进一步夺取镁铝尖晶石中的 Al,形成了 LaMgAl11O19。为了进一步验证LaMgAl11O19的形成条件,将素坯在 1 600 ℃ 的真空环境中预烧并进行 XRD 表征(见图 2) ,其物相组成与 HIP烧结后的样品一致,证明 HIP 无氧的环境会促使 La2O3 进一步与尖晶石反应形成LaMgAl11O19 。

图 1 3% La2O3 掺杂样品的高温 XRD 谱

图 2 3% La2O3 掺杂样品在不同气氛下的 XRD 谱

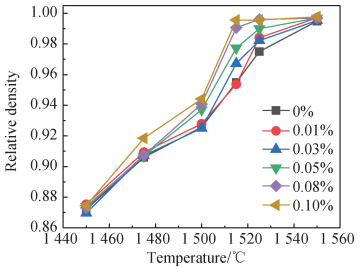

对 La2O3 掺杂尖晶石样品在 1 450 ~ 1 550 ℃ 之间预烧过程中的致密化行为进行研究。图 3 为不同添加量的 La2O3 掺杂样品的致密化曲线。从图中可以看出:当温度低于 1 475 ℃ 时,La2O3 对尖晶石致密化促进效果不明显;但当预烧温度升高至 1 515 ℃ 时,随着La2O3掺杂量的提高,样品的相对致密度显著提升,0. 10% 的 La2O3 掺杂可以使样品的相对致密度提升约5% ,La2O3 掺杂可以使尖晶石接近理论密度的温度从未掺杂情况下的 1 550 ℃ 降低至 1 515 ℃ 。

图 3 不同添加量的 La2O3 掺杂样品的致密化趋势

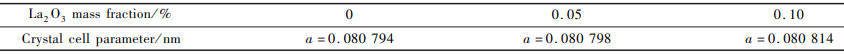

为了进一步研究 La2O3 对尖晶石致密化促进 机制,结合 XRD 分析,对其可能存在的固溶进行研究。在掺杂样品预烧后的粉末内掺 Si 为对照物,用内标法得其 XRD 谱,并通过布拉格方程计算出晶胞参数,如表 1 所示。从表 1 中可以看出,相较未掺杂的样品,随着 La2O3 掺杂量的增加,尖晶石的晶胞参数逐渐增大。这可能是由于,少部分的 La2O3 固溶到尖晶石的晶格中,取代 Al3+ 产生晶格畸变与缺陷,从而使样品的晶胞参数变大,促进了传质。但因 La3+ 的离子半径与 Al3+ 的离子半径相差较大,因此 La 在尖晶石中的固溶度极小,难以检测。此外,更大一部分的 La2O3与尖晶石发生反应,夺取尖晶石中的 Al,多余的 Mg 固溶进晶格中,也可能产生晶格畸变与增加缺陷浓度,促进传质,从而促进气孔的排出。La2O3 促进传质的机制还有待进一步的研究。

表 1 晶胞参数随 La2O3 掺杂量的变化

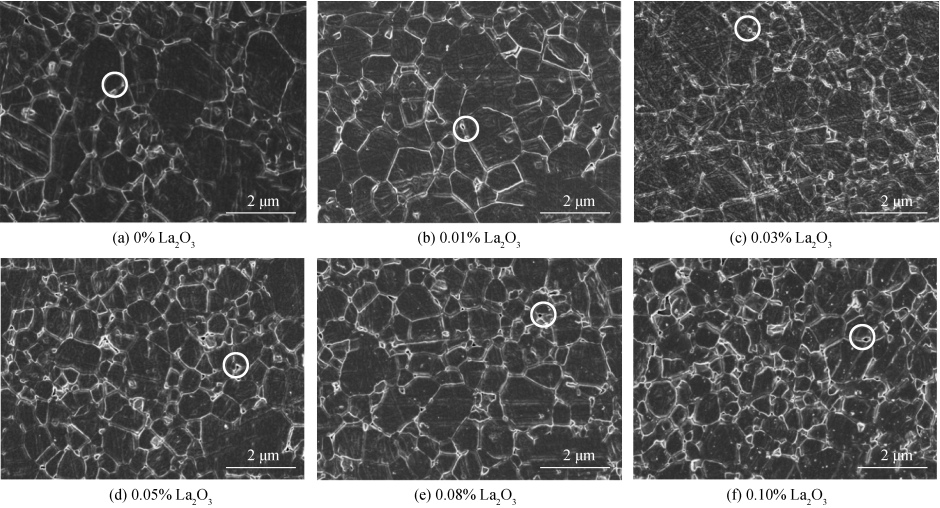

图 4 为不同 La2O3 掺杂量的样品在 1 515 ℃ 、空气气氛下保温 3 h 后,经过 1 500 ℃ HIP 处理后的酸腐蚀表面。从图中可以看出,随着 La2O3 掺杂量的增加,晶粒大小整体呈现下降的趋势,0. 1% La2O3掺杂可以使晶粒大小由未掺杂样品的 0. 88 μm 降低至 0. 71 μm,而且晶粒大小呈双峰分布的现象明显缓解。可能是La 偏析到晶粒表面,抑制了晶粒生长。从图中还可以看出,所有样品都含有残余的晶间气孔(圆圈标注的位置) ,其尺寸在 50 ~ 100 nm。气孔尺寸与可见光波长较为接近,会对透明陶瓷在短波长方面的透过率产生负面影响。

图 4 不同 La2O3 掺杂量 1 515 ℃ 预烧、1 500 ℃ HIP 后样品的酸腐蚀表面

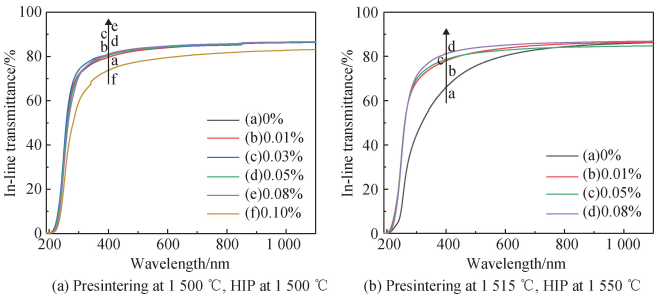

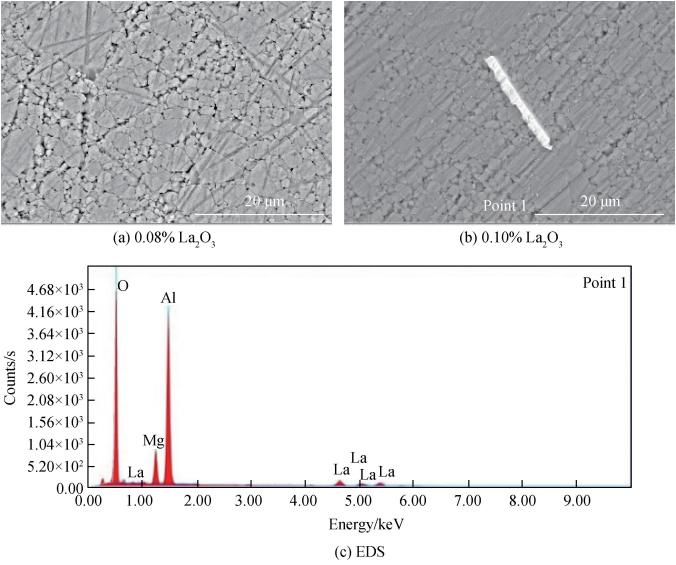

为探究 La2O3 对尖晶石光学质量的影响,对不同掺杂量样品的直线透过率进行了测试(190 ~ 1 100 nm),结果如图 5 所示。对于 1 500 ℃ 预烧后 1 500 ℃ HIP 的样品,即使仅仅少量掺杂 La2O3 ,样品在紫外区域的透过率也有着明显的提升。未掺杂样品 400 nm 处的直线透过率仅有 63% ,而掺杂样品仍保持 81% 的透过率。这可以归因于 La2O3 促进了传质的进行,同时抑制晶粒生长,更有利于气孔的排出,减少晶粒异常生长导致晶内气孔的产生,从而提高透过率。而对于 1 515 ℃ 预烧后 1 550 ℃ HIP 的样品,少量掺杂 La2O3 对透过率基本没有影响,而 0. 10% 的掺杂量会导致透过率降低。通过图 6 样品腐蚀表面的 SEM 背散射图片表明,在掺杂 0. 08% La2O3 的样品中没有发现第二相的存在,而在掺杂 0. 10% La2O3 的样品中存在少量均匀分布的棒状晶。产生第二相是透过率下降的主要原因,EDS 结合 XRD 结果显示,棒状晶为 LaMgAl11O19 。Yuan等[24]在 Al2O3 中将 La2O3 和 MgO 共掺作为烧结助剂,也有类似的第二相形成,其结果显示,第二相的产生与La2O3 和 MgO 的总含量无关,仅与引入的 La 和 Mg 之间的比例有关,当 m(Mg) ∶ m( La) < 1 时会产生亮白色的第二相。由此推测 HIP 后出现的柱状 LaMgAl11O19可能是在 HIP 处理的过程中,晶界处的 Mg 在无氧的环境中更易挥发[25],使晶界处的 La / Mg 质量比发生了改变,造成第二相的析出,从而使透过率下降。

图 5 不同 La2O3 掺杂量样品(4 mm 厚)的透过率曲线

图 6 1 550 ℃ HIP 后不同掺杂量 La2O3 样品的 SEM / EDS 分析

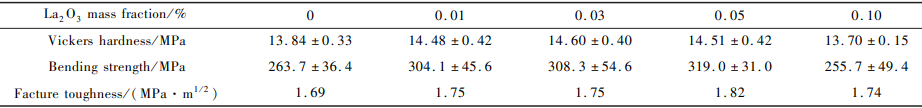

最后,为了研究 La2O3 对尖晶石力学性能的影响,对不同掺杂量样品的弯曲强度、维氏硬度和断裂韧性进行了测试。表 2 为 1 525 ℃ 预烧结合 1 500 ℃ HIP 处理后样品弯曲强度、维氏硬度和断裂韧性随 La2O3 掺杂量的变化。从表中可以看出,随着 La2O3 掺杂量的增加,样品的弯曲强度、维氏硬度和断裂韧性都呈现出先增后减的趋势。这可以归因于:少量 La2O3 掺杂时,晶粒生长受到抑制作用,晶粒尺寸减小从而使力学强度提升;当 La2O3 掺杂量过高时,第二相析出使力学强度下降。

表 2 样品力学性能随 La2O3 掺杂量的变化

3 结 论

采用无压预烧结合热等静压烧结的方法,以高纯镁铝尖晶石粉体为原料,La2O3 为烧结助剂,制备镁铝尖晶石透明陶瓷。结果显示,La2O3 可以通过与尖晶石反应生成 LaAlO3 或固溶进尖晶石晶格中产生晶格畸变和增加缺陷浓度,促进尖晶石致密化过程的进行。0. 10% 的 La2O3 掺杂可以使预烧温度降低约 40 ℃ 。对于1 500 ℃ HIP 处理的样品,La2O3 掺杂可以提高紫外波段的透过率。同时 La 偏析到尖晶石晶粒表面,抑制晶粒的生长,减小晶粒尺寸,提高了样品的力学强度。1 500 ℃ HIP 处理后的样品,0. 05% La2O3 掺杂量可以使样品的维氏硬度从 13. 84 MPa 提高至 14. 51 MPa,弯曲强度从 263. 7 MPa 提高至 319. 0 MPa,断裂韧性从1. 69 MPa·m1/2 提高至 1. 82 MPa·m1/2。但对于 1 550 ℃ HIP 后的样品,0. 10% La2O3 掺杂量的样品微观结构中出现了 LaMgAl11O19 。因此,以 La2O3 为助剂时,需要控制其添加量。综上所述,La2O3 有望成为制备兼顾高光学质量和良好力学性能镁铝尖晶石透明陶瓷的烧结助剂。

参考文献

[1] RUBAT DU MERAC M, KLEEBE H J, MÜLLER M M, et al. Fifty years of research and development coming to fruition; unraveling the complex interactions during processing of transparent magnesium aluminate (MgAl2O4) spinel[J]. Journal of the American Ceramic Society, 2013, 96(11): 3341-3365.

[2] 袁 泽,王 皓,涂兵田,等.MgO·1.5Al2O3透明陶瓷的无压/热等静压烧结制备[J].无机材料学报,2015,30(8):843-847.

[3] 张 浩,章 健,韩 丹,等.添加剂对喷雾冷冻干燥MgAl2O4粉体性能的影响[J].硅酸盐通报,2019,38(12):3849-3854.

[4] ESPOSITO L, PIANCASTELLI A, MICELI P, et al. A thermodynamic approach to obtaining transparent spinel (MgAl2O4) by hot pressing[J]. Journal of the European Ceramic Society, 2015, 35(2): 651-661.

[5] 韩 丹,刘 鹏,章 健,等.一种制备细晶、高强镁铝尖晶石透明陶瓷的方法:CN107473730B[P].2020-09-18.

[6] GAJDOWSKI C, BÖHMLER J, LORGOUILLOUX Y, et al. Influence of post-HIP temperature on microstructural and optical properties of pure MgAl2O4 spinel: from opaque to transparent ceramics[J]. Journal of the European Ceramic Society, 2017, 37(16): 5347-5351.

[7] GOLDSTEIN A. Correlation between MgAl2O4-spinel structure, processing factors and functional properties of transparent parts (progress review)[J]. Journal of the European Ceramic Society, 2012, 32(11): 2869-2886.

[8] RUBAT DU MERAC M, REIMANIS I E, SMITH C, et al. Effect of impurities and LiF additive in hot-pressed transparent magnesium aluminate spinel[J]. International Journal of Applied Ceramic Technology, 2012, 10: E33-E48.

[9] BALABANOV S S, BELYAEV A V, NOVIKOVA A V, et al. Densification peculiarities of transparent MgAl2O4 ceramics: effect of LiF sintering additive[J]. Inorganic Materials, 2018, 54(10): 1045-1050.

[10] MÜLLER M M, KLEEBE H J. Sintering mechanisms of LiF-doped Mg-Al-spinel[J]. Journal of the American Ceramic Society, 2012, 95(10): 3022-3024.

[11] BHATTACHARYA G, ZHANG S, SMITH M E, et al. Mineralizing magnesium aluminate spinel formation with B2O3[J]. Journal of the American Ceramic Society, 2006, 89(10): 3034-3042.

[12] SENINA M O, LEMESHEV D O, VERSHININ D I, et al. Effect of B2O3 concentration on the properties of transparent magnesium aluminate spinel ceramics[J]. Inorganic Materials, 2019, 55(8): 846-850.

[13] LI Y, ZENG Q, ZHANG J, et al. Contamination study of zirconia on the densification process and properties of transparent MgAl2O4 ceramics[J]. Materials, 2019, 12(5): 749.

[14] MOHAN S K, SARKAR R. Effect of ZrO2 addition on MgAl2O4 spinel from commercial grade oxide reactants[J]. Ceramics International, 2016, 42(8): 10355-10365.

[15] HUANG J L, SUN S Y, KO Y C. Investigation of high-alumina spinel: effect of LiF and CaCO3 addition[J]. Journal of the American Ceramic Society, 1997, 80(12): 3237-3241.

[16] HAN D, ZHANG J, LIU P, et al. Effect of CaO on the optical quality and microstructure of transparent MgO·1.5Al2O3 spinel ceramics prepared by reactive sintering[J]. Journal of the European Ceramic Society, 2018, 38(9): 3261-3267.

[17] JING Y Q, LIU Q, MAO X Y, et al. Influence of CaO on microstructure and properties of MgAl2O4 transparent ceramics[J]. Optical Materials, 2021, 111: 110604.

[18] VALIEV D, KHASANOV O, DVILIS E, et al. Luminescent properties of MgAl2O4 ceramics doped with rare earth ions fabricated by spark plasma sintering technique[J]. Ceramics International, 2018, 44(17): 20768-20773.

[19] LIU J H, LV X, LI J, et al. Densification and microstructure of magnesium aluminate spinel for adding method of Sc2O3[J]. Journal of Alloys and Compounds, 2018, 735: 394-399.

[20] POSARAC M, DEVECERSKI A, VOLKOV-HUSOVIC T, et al. The effect of Y2O3 addition on thermal shock behavior of magnesium aluminate spinel[J]. Science of Sintering, 2009, 41(1): 75-81.

[21] LEMAŃSKI K, DEREŃ P J, WALERCZYK W, et al. Spectroscopic and structural properties of MgAl2O4∶Nd3+ nanopowders and ceramics[J]. Journal of Rare Earths, 2014, 32(3): 265-268.

[22] VALIEV D, STEPANOV S, KHASANOV O, et al. Synthesis and optical properties of Tb3+ or Dy3+-doped MgAl2O4 transparent ceramics[J]. Optical Materials, 2019, 91: 396-400.

[23] HASAN M M, DHOLABHAI P P, DEY S, et al. Reduced grain boundary energies in rare-earth doped MgAl2O4 spinel and consequent grain growth inhibition[J]. Journal of the European Ceramic Society, 2017, 37(13): 4043-4050.

[24] YUAN L, WANG H J, LIN H X, et al. Effect of MgO/La2O3 co-doping on the microstructure, transmittance and microwave dielectric properties of translucent polycrystalline alumina[J]. Ceramics International, 2014, 40(1): 2109-2113.

[25] XIONG N, TIAN Y, YANG B, et al. Volatilization and condensation behaviours of Mg under vacuum[J]. Vacuum, 2018, 156: 463-468.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。