摘 要:以氮化硅(α 相≥95%,平均粒径0.5μm)为原料,添加 MgO–Y2O3为复合烧结助剂,采用气压烧结技术制备了 β 相高导热氮化硅陶瓷。研究和讨论了烧结助剂含量和比例对氮化硅陶瓷致密化过程、热导率、力学性能和显微结构的影响。结果表明:当烧结助剂添加量为 5%MgO+4%Y2O3时,使用气压烧结在1890 ℃烧结2h,试样的热导率可达到 85.96 W·m–1K–1,抗弯强度达到873MPa,断裂韧性为8.39MPa·m1/2;在烧结过程中 Y2O3 与 Si3N4反应形成化合物固定在晶界处,减少了固溶进氮化硅晶格中氧的含量,起到了净化氮化硅晶格的作用,提高了烧结试样的热导率;过量的MgO或 Y2O3在烧结过程中形成的化合物残留在晶界处,降低了材料的力学性能和热导率。

关键词:氮化硅;气压烧结;热导率;力学性能;显微结构

随着以微电子及信息技术为代表的高新技术迅猛发展,以 CPU、IGBT 等为代表的电子电力芯片向着高集成度、大功率、小体积等方向发展,单位面积上焊接的半导体芯片数量越来越多,封装密度愈来愈高,导致电路工作温度不断上升,热效应显得尤为严重[1–5]。此外,随着近年来高铁、电动汽车、电力机车、风力发电的快速普及,电子电力芯片的应用场景也在逐年扩大,颠簸振荡的工作环境也对提供承载和散热功能的基板材料提出了更为苛刻的要求,目前广泛使用的高导热 AlN 陶瓷基板,虽然导热率较高,但是其强度和断裂韧性较低(抗弯强度通常为 300~400 MPa,断裂韧性为 3–4 MPa·m1/2),不能完全满足要求。大功率半导体主要是 IGBT 所使用的散热基板,除了要具有高热导率外还应具备可靠良好的机械性能[6–9]。

一直以来,普遍认为氮化硅陶瓷不具备高导热特性,直至 1995 年,Lighfoot 和 Haggerty 根据 Si3N4结构提出氮化硅的理论热导 200–300 W·m–1K–1,还具有电绝缘性好、热胀系数与单晶相近、无毒、高强度等非常优异的性能,与 SiC 和 GaAs 等第三代半导体芯片材料匹配良好[10] 。氮化硅陶瓷已成为国内外公认的兼具高强韧,高导热的新型半导体器件用陶瓷基板材料。目前,国际上高导热氮化硅陶瓷基板主要的供应商有美国罗杰斯公司和日本东芝公司,其生产的高导热氮化硅陶瓷热导率大概80~90 W·m–1K–1,抗弯强度和断裂韧性也分别能达到 650 MPa 和 6.5 MPa·m1/2 左右。近几年来大量学者针对高导热氮化硅陶瓷基板开展了一系列大量的研究[11–20]。Zhou 等[14]使用 Y2O3–MgO 作为烧结助剂,通过长时间的热处理工艺(60 h)获得了177 W·m–1K–1 的氮化硅陶瓷,但抗弯强度仅为460 MPa;Hayashi 等[15]以 MgSiN2和 Yb2O3 作为烧结助剂制备氮化硅,发现使用 MgSiN2代替 MgO 氮化硅的热导率可以提高 20 W·m–1K–1;Hirao 等[13–19]以稀土氧化物、非氧化物作为烧结助剂来制备高导热氮化硅均取得不错的效果。但是这些研究都集中在提高氮化硅的热导率上而并未探讨氮化硅的力学性能,特别是这些研究工作采用长时间的烧结与保温以及非氧化物的使用可能会导致氮化硅陶瓷力学性能的下降以及生产成本的提高。

在满足热导率和尽可能高的力学性能要求的前提下,尽量降低生产成本,选用价格相对较低的MgO–Y2O3 作为烧结助剂,使用气压烧结技术制备了氮化硅陶瓷基板材料,为大批量的工业生产探索方向。并系统的讨论了烧结助剂添加量、添加比例对的氮化硅陶瓷物相、致密度、热导率、力学性能的影响。

1 实验

1.1 样品制备

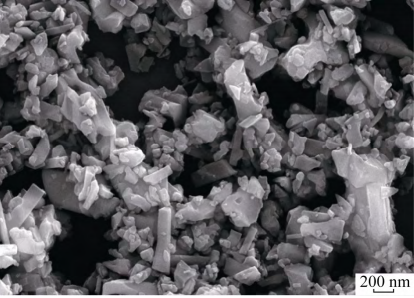

原料为一种商业氮化硅粉体(α-Si3N4 含量≥95%,平均粒径 0.5 μm),作为烧结助剂的 MgO 和Y2O3 均为化学纯。原料粉体的扫描电子显微镜照片如图 1 所示。

按配方设计将 Si3N4,MgO,Y2O3以一定摩尔比例混合后(配方比例如表 1 所示),加入适量的无水乙醇置于尼龙球磨罐中,放入氮化硅研磨球用行星球磨机研磨12 h。研磨好的陶瓷浆料在70 ℃的烘箱中干燥5 h,干燥后的粉体经破碎、研磨后过120目标准筛(筛孔尺寸125μm),获得最终混合粉体。

图 1 氮化硅粉体原料的 SEM 照片

表 1 烧结配方及试样编号

使用10% (质量分数)浓度的PVB溶液对混合粉体进行造粒,经造粒的陶瓷粉料装入磨具中压制成60 mm×60 mm×10 mm 的陶瓷素坯,再进行冷等静压处理,压力为 200 MPa,保压时间 60 s。将陶瓷素坯放置在氮化硼坩埚中进行气压烧结,烧结温度为1890 ℃,保温 2 h。整个烧结过程中使用氮气气氛保护,压力为 2 MPa。烧结后的陶瓷样品经切割、研磨、抛光后进行性能表征。

1.2 样品表征

利用 Archimedes 原理测量烧结样品的体积密度。根据美国 ASTM C1161—13 标准,使用万能力学试验机测量陶瓷样品的抗弯强度,样品尺寸为3.0 mm×4.0 mm×36 mm (跨距 30 mm),加载速率0.5 mm/min。根据美国 ASTM C1421—18 标准,使用单边切口梁法测量陶瓷样品的断裂韧性,样品尺寸为 2.0 mm×4.0 mm×20 mm (跨距 16 mm),切口宽度<0.2 mm,加载速率 0.05 mm/min。使用激光导热系数测量仪(LFA467,NETSCH,Germany)测量样品的室温(25 ℃)热扩散系数和比热容,样品尺寸为10 mm×10 mm×2.0 mm。采用 X 射线衍射仪(D8Focus,BRUKER,Germany)进行物相分析。使用场发射扫描电子显微镜(Zeiss,Merlin Compact,Germany)观察陶瓷试样的微观形貌。

2 结果与讨论

2.1 氮化硅陶瓷物相分析

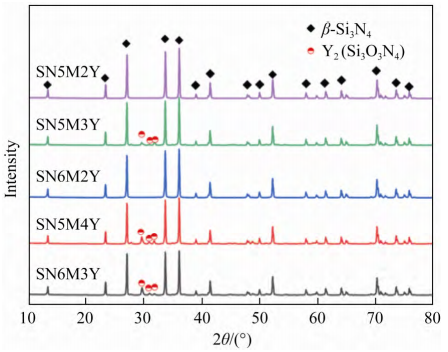

图2 为经1890 ℃烧结保温2 h 后不同配方烧结试样的 XRD 谱。从图 2 可以看出,5 组样品的主晶相均为 β-Si3N4,说明在烧结过程中原始粉体中的α-Si3N4 已经完全转变为 β-Si3N4。XRD 谱中没有发现烧结助剂 MgO、Y2O3 的结晶相,说明烧结助剂最终以玻璃相的形态存在或产生的结晶相含量不足以被 XRD 检测到。此外可以看出,随着 Y2O3 添加比例的升高,XRD 谱中逐渐出现了 Y2(Si3O3N4)的特征峰,且随着 Y2O3 添加量的增加,Y2(Si3O3N4)的衍射峰的峰强逐渐增大,推测在烧结过程中烧结助剂在高温下可能发生了式(1)~式(3)的化学反应,在冷却过程中一部分以结晶相的形式存在于晶界处,一部分则转变为晶间玻璃相无法被 XRD 检测到:

Y2O3+Si3N4→Y2(Si3O3N4) (1)

2MgO+SiO2→Mg2SiO4 (2)

Mg2SiO4+α-Si3N4+SiO2→β-Si3N4+2MgSiO3 [18] (3)

图 2 不同配方烧结样品的 XRD 谱

2.2 烧结助剂含量对氮化硅陶瓷致密化的影响

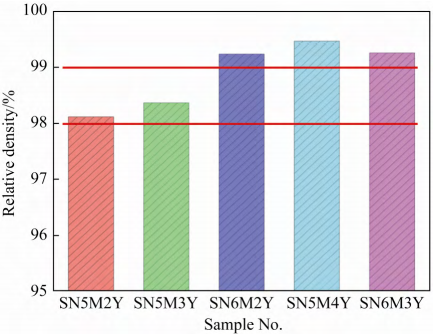

图3是不同配方烧结样品的的相对密度。从图3可以看出,随着烧结助剂总量的增加,烧结样品的相对密度逐渐增大。根据图3中用线条划出的相应密度参考值(98%~99%),5组烧结样品的相对密度均已超过98%,其中SN5M4Y配方的样品相对密度最高达到99.47%,即Si3N4陶瓷均已实现致密化。Si3N4陶瓷的烧结是一个典型的液相烧结,烧结助剂与Si3N4表面的SiO2反应生成液相,原始粉体α-Si3N4中的Si、N原子溶解在液相中再重新析出并结晶形成β-Si3N4。材料在烧结过程中会发生有规律的传质、颗粒重排以及液相的重新分布,同时伴随着材料的致密化和气孔的消除。此外,在气压烧结过程中,高氮气压力的引入可以有效抑制氮化硅在高温下的分解并提高烧结温度,促进Si、N原子在液相中的扩散;其次氮气压力的引入可以抑制烧结助剂的分解和蒸发,N原子可以较多地溶入液相中增加液相黏度,有利于β-Si3N4的生长。因此烧结过程中产生的液相含量、黏度及流动性是材料能否实现致密化的关键因素。相对低的烧结助剂引入量无法产生足够的液相量,难以完全实现样品的致密化进程。随着烧结助剂含量的提升,烧结过程中产生的液相含量增加,固相颗粒得到了良好的润湿。这样提高了 Si、N原子的扩散速率,促进了颗粒重排进程和致密化进程。相同含量烧结助剂时,提高MgO:Y2O3 的比例,试样的相对密度略微有些下降,这可能是与过量的MgO在烧结过程中产生的玻璃相在高温下挥发或分解产生的气孔有关。

图 3 不同配方烧结助剂的相对密度

2.3 烧结助剂含量对氮化硅陶瓷热导率的影响

烧结试样的热导率根据热导率计算公式计算得出:

K=α·ρ·Cp

其中:α 为热扩散系数;ρ 为试样密度;Cp 为试样比热容。

图4为不同配方烧结试样在室温(25 ℃)下的热导率。由图4可以看出,随着烧结助剂Y2O3:MgO的比例的增加,烧结试样的热导率逐渐增高,其中SN5M3Y 的热导率达到最高 88.79 W·m–1K–1,SN5M4Y 次之,为85.96W·m–1K–1。当烧结助剂总体含量增加时,烧结试样的热导率略微下降。

氮化硅的传热机理是声子传热,当氮化硅的晶体完整无缺时,声子的平均自由程越大,热导率越高。研究表明,当氧元素固溶于晶格中的时候会伴随大量的空位、位错等缺陷,这会大大降低材料的热导率。因此减少氮化硅晶格氧含量是提高材料热导率的关键。另外,由图2和推断的化学反应方程式可以看出,在烧结过程中Y2O3不会固溶进β-Si3N4晶粒内,而是与 Si3N4反应形成化合物固定在晶界处,减少了固溶进氮化硅晶格中氧的含量,起到了净化氮化硅晶格的作用,提高了烧结试样的热导率。但是随着烧结助剂含量的增加,晶界处的含氧化合物总量增加,依然会影响材料整体的热导率,导致烧结试样热导率降低[20–22]。

图 4 不同配方烧结样品的热导率

2.4 烧结助剂含量对氮化硅陶瓷力学性能的影响

图5为不同配方烧结样品的抗弯强度和断裂韧性。随着烧结助剂引入量的增加,材料的抗弯强度和断裂韧性都不断提高,当烧结配方为SN5M4Y 时,烧结试样的力学性能最佳,抗弯强度达到873MPa,断裂韧性为8.39MPa·m1/2。当烧结助剂引入总量为9%时,随着MgO比例的增加,烧结试样的抗弯强度和力学性能均出现了不同程度的下降。这种变化趋势与烧结样品的致密度变化保持一致。随着烧结助剂含量的增加,烧结过程中试样内部的液相量增多,加速了内部传质的过程,促进了 α-Si3N4 向β-Si3N4 相转变的过程。相应的材料的抗弯强度和断裂韧性得到了提高。这是因为长轴状的 β-Si3N4晶粒能够通过裂纹桥接,裂纹偏转的方式增强增韧氮化硅陶瓷,提高氮化硅陶瓷的力学性能。此外细长的 β-Si3N4 晶粒也能对氮化硅基体起到类似晶须增强的作用。当烧结助剂含量过高时,MgO 或者Y2O3在烧结过程中形成的化合物会以玻璃相或结晶相的形态残留在晶界处,造成氮化硅陶瓷强度的下降[23–24]。

图 5 不同配方烧结样品的抗弯强度和断裂韧性

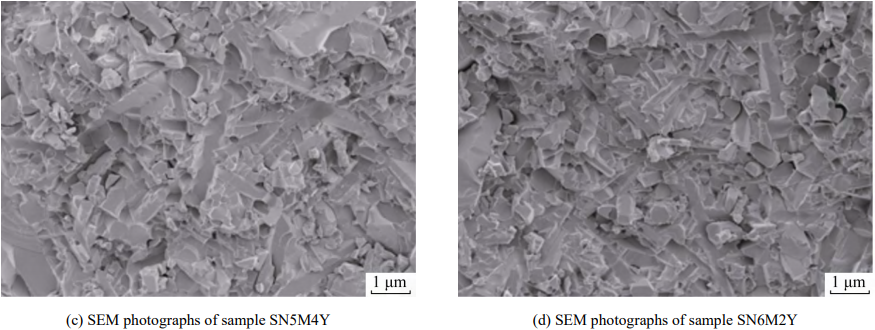

图6为不同配方烧结试样的显微结构照片。从图6可以看出,当烧结配方为 SN5M2Y 时,烧结助剂的总量不高时,主要为小尺寸的长轴状晶粒。氮化硅陶瓷的热导率受粗大柱状晶晶粒尺寸的影响很大,随着烧结助剂含量的增加,长轴状 β 相晶粒的数量也逐渐增多,晶粒尺寸变大,氮化硅陶瓷的热导率逐渐升高,且出现大量的晶粒交错桥连,形成长轴状晶粒互锁的结构,断口处出现了大量的晶粒拔出现象。当氮化硅晶粒增加大一定尺寸时,随着晶粒尺寸的增大,氮化硅的热导率缺略微下降,这与晶界相和晶间缺陷有关[25–26]。如SN6M3Y所示,晶粒之间出现了一些显微孔洞,这会导致氮化硅陶瓷热导率及力学性能的下降。这与前文分析的结果一致,这是由于过量的MgO在烧结过程中产生的玻璃相在高温下挥发或分解而产生。

图 6 不同配方烧结样品的 SEM 照片

2.5 几种高导热氮化硅陶瓷材料的性能对比

目前国际上主要的高导热氮化硅陶瓷厂商主要有日本的丸和株式会社(MARUWA)、京瓷集团(KYOCERA)、东芝集团(TOSHIBA)、日本电气化学工业株式会社(DENKA)以及美国的罗杰斯公司(ROGERS)等。美国罗杰斯公司和日本东芝集团已经将高导热氮化硅材料用于 IGBT、逆变器等实际生产的电子器件。

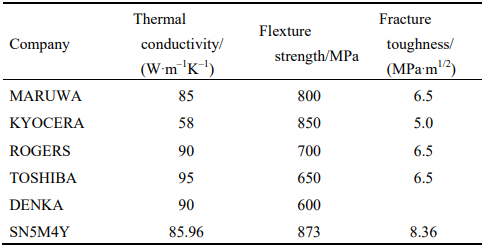

表 2 为市场上主要厂商生产的高导热氮化硅陶瓷和本实验烧结样品的热导率和力学性能。从表 2可以看出,商用高导热氮化硅陶瓷的热导率在60~95 W·m–1K–1,抗弯强度在 600~850 MPa,断裂韧性在 5.0~6.5 MPa·m1/2。不同企业生产的氮化硅陶瓷性能也各有特点:丸和株式会社的氮化硅热导率偏低,但抗弯强度和断裂韧性较高;东芝集团的氮化硅热导率最高,但其抗弯强度较低;京瓷集团的氮化硅抗弯强度高,但其热导率及断裂韧性不高。这些性能差异与各厂商之间不同的生产工艺和目标市场定位有关。

表 2 烧结试样与主流商用高导热氮化硅陶瓷性能对比

本实验SN5M4Y配方烧结试样的热导率为85.96 W·m–1K–1,基本满足了商用高导热氮化硅陶瓷材料的使用要求。但其抗弯强度达到 873 MPa,断裂韧性为 8.39 MPa·m1/2,比其他厂商的力学性能略高一些,既兼顾了热导率,又达到了较为理想的力学性能,该研究工作表明:合适的烧结助剂和气压烧结工艺条件可以获得性能优异的高导热氮化硅陶瓷陶瓷。

3 结论

1) 以氮化硅(α相≥95%、粒径 0.5μm)为原料,选用价格较低的 MgO–Y2O3为复合烧结助剂,采用气压烧结在低气压(2MPa)、合适的温度和较短的保温时间下制备了完全致密β相高导热氮化硅陶瓷;

2) 当烧结助剂添加量为 5% MgO+4% Y2O3时,使用气压烧结在1890 ℃烧结2h,可以制备出综合性能优异的高导热氮化硅陶瓷,试样的热导率可达到 85.96 W·m–1K–1,抗弯强度达到 873 MPa,断裂韧性为8.39MPa·m1/2;

3) 在烧结过程中Y2O3与 Si3N4反应形成化合物固定在晶界处,减少氧元素固溶进氮化硅晶格中的概率,起到了净化氮化硅晶格的作用,提高了烧结试样的热导率;过量的 MgO或Y2O3会烧结过程中形成的化合物残留在晶界处,降低材料的力学性能和热导率。

参考文献:

[1] 谢志鹏. 结构陶瓷[M]. 北京: 清华大学出版社, 2011: 458–463.

[2] 吴庆文, 胡丰, 谢志鹏. 高性能氮化硅陶瓷的制备与应用新进展[J].陶瓷学报, 2018, 39(1): 13–19.

[3] 刘雄章, 郭冉, 李青达, 等. 高热导率氮化硅散热基板材料的研究进展[J]. 陶瓷学报, 2018, 39(1): 6–12.

[4] 郑彧, 童亚琦, 张伟儒. 高导热氮化硅陶瓷基板材料研究现状[J].真空电子技术, 2018, 335(4): 13–17.

[5] 张景贤, 段于森, 江东亮, 等. 高导热氮化硅陶瓷的低成本制备和性能[J]. 真空电子技术, 2018, 335(4): 18–25.

[6] 黄智勇, 刘学建, 黄莉萍, 等. 添加 Mg-Al-Si 体系烧结助剂的氮化硅陶瓷的无压烧结[J]. 硅酸盐学报, 2004,32(2): 139–143.

[7] 杨春萍. 高强韧 Si3N4 导热陶瓷制备及其组织性能调控[D]. 哈尔滨工业大学, 2019.

[8] RILEY F L, Silicon nitride and related materials, J Am Ceram Soc,2000, 83(2): 245–265.

[9] KLEMM H, Silicon nitride for high-temperature applications, J Am Ceram Soc, 2010, 93(6): 1501–1522.

[10] HAGGERTY J S. LIGHTFOOT A. Opportunities for enhancing the thermal conductivities of SiC and Si3N4 ceramics through improved processing[J]. J Ceram Eng Sci Proc, 1995, 16(4): 475–487.

[11] SUGANUMA M, KITAGAWA Y, WADA S, et al. Pulsed Electric Current Sintering of Silicon Nitride[J]. J Am Ceram Soc, 2003, 86(3):387–394.

[12] RAHMAN I A. Preparation of Si3N4 by carbothermal reduction of digested rice husk[J]. Ceram Int, 1994, 20(3): 195–199.

[13] HIRAO K, WATARI K, BRITO M E, et al. High thermal conductivity in silicon nitride with anisotropic microstructure, J Am Ceram Soc.1996, 79(9): 2485–2488.

[14] ZHOU You, HYUGA H, KUSANO D. A tough silicon nitride ceramic with high thermal conductivity[J]. Adv Mater, 2011, 23(39): 4563–4567.

[15] HAYASHI H, HIRAO K, TORIYAMA M. MgSiN2 addition as a means of increasing the thermal conductivity of β-silicon nitride[J]. J Am Ceram Soc, 2001, 84(12): 3060–3062.

[16] KITAYAMA M, HIRAO K, TSUGE A, et al. Thermal Conductivity of beta-Si3N4: II, Effect of Lattice Oxygen[J]. J Am Ceram Soc, 2000,83(8): 1985–1992.

[17] HIRAO K, WATARI K, HAYASHI H, et al. High thermal conductivity silicon nitride ceramic, MRS Bull, 2001, 26(6): 451–455.

[18] YOKOTA H, IBUKIYAMA M, Effect of lattice impurities on the thermal conductivity of beta-Si3N4[J]. J Eur Ceram. Soc, 2003, 23(1):55–60.

[19] CLARKE D R, LANGE F F. Oxidation of Si3N4 Alloys: Relation to Phase Equilibria in the System Si3N4-SiO2-MgO[J]. J Am Ceram Soc.1980, 63(9–10): 586–593.

[20] WILLS R R, HOLMQUIST S, WIMMER J M, et al. Phase relationship in the system Si3N4–Y2O3–SiO2[J]. J Mater Sci, 1976(11): 1305–1309.

[21] ABE O. Sintering process of Y2O3 and Al2O3–doped Si3N4[J]. J Mater Sci, 1990, 25(9): 4018–4026.

[22] WANG B, YANG J, GUO R, et al. Microstructure characterization of hot-pressed β-silicon nitride containing β-Si3N4 seeds[J]. Mater Charact, 2009, 60(8): 894–899.

[23] GAO L, YANG H, YUAN R, et al. Sintering and microstructure of silicon nitride with magnesia and cerium additives[J]. J Mater Process Tech, 2001, 115(3): 298–301.

[24] KHOONG L E, TAN Y M, LAM Y C. Overview on Fabrication of Three-Dimensional Structures in Multi-Layer Ceramic Substrate[J]. J Eur Ceram So, 2010, 30(10): 1973–1987.

[25] MOORES K A, JOSHI Y K. High Performance Packaging Materials and Architectures for Improved Thermal Management of Power Electronics[J]. Future Circuits Inter, 2001, 7: 45–59.

[26] WATARI K, SHINDE S L. High Thermal Conductivity Materials[J]. MRS Bull, 2001, 26(6): 440–444.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。