摘要: 针对高电压绝缘系统中易发生沿面闪络现象的绝缘材料,设计了一种通过掺杂MgO和TiO2来提高氧化铝陶瓷闪络电压的方案.通过高温烧结,在1 500℃下制备了掺杂不同含量TiO2和MgO的氧化铝陶瓷,并研究了钛镁掺杂对氧化铝陶瓷相组成、断面微观结构、介电常数、电阻率和沿面闪络电压的影响.结果 表明,TiO2和MgO的共掺入能降低氧化铝陶瓷的烧结温度,促进氧化铝陶瓷晶粒的均匀性,且在一定程度上提高氧化铝陶瓷的沿面闪络电压.

关键词: 氧化铝陶瓷;钛镁掺杂;沿面闪络;烧结

0 引 言

陶瓷材料在绝缘系统中的应用由来已久。氧化铝陶瓷由于具有优良的机电性能,已广泛应用于特种真空器件中[1-2]。然而,沿面闪络现象会严重影响氧化铝陶瓷作为真空器件的性能[3]。如果绝缘介质与真空构成的高电压绝缘系统两端作用的电压达到一定数值时,绝缘介质的表面会产生表面放电现象。绝缘系统两端的电压如果持续升高,绝缘介质表面会形成传导通道,导致绝缘系统发生贯穿性的击穿。如果提高氧化铝陶瓷的闪络电压(表面耐压能力),沿面闪络现象会得到抑制[4-5]。

因此,氧化铝陶瓷沿面闪络的影响因素和闪络机理多年来一直受到各国专家的关注,对闪络机理的研究主要有穿通感应机理、闪络谱特征分析、闪络表面电荷状态描述等,但被广泛接受的理论是二次电子发射雪崩(SEEA)理论[6]。根据SEEA理论的介绍,适当表面改性会影响电介质表面电荷的积聚行为,从而影响电介质的闪络特性[7]。例如,Huang等[8]制备了氧化铬涂层的氧化铝陶瓷,发现涂层提高了其闪络电压。Li等[9]提出了一种新型的绝缘陶瓷结构,制备了ZnO/Al2O3一Al2O3一ZnO/Al2O3(A—B—A)结构陶瓷。结果表明,在A层中加入ZnO会改善陶瓷表面的二次电子发射特性,从而提高陶瓷的闪络电压。从绝缘材料的角度看,表面改性可以在不改变陶瓷体性能的情况下改善陶瓷的沿面闪络性能,但无论是陶瓷表面的涂层或是陶瓷表面的A—B—A结构都容易发生脱落,导致绝缘介质损坏。因此,另一部分学者从改善陶瓷整体性能的角度出发通过体掺杂来改变陶瓷表面的二次电子发射特性。例如Lei等[10]制备了掺杂Cr2O3和MgO的氧化铝陶瓷并进行了闪络实验,结果表明该方法降低了陶瓷的缺陷密度,提高了沿面闪络电压。Lei和Xiao [11]制备了Mn-Cr掺杂的氧化铝陶瓷,发现添加Cr3+降低了陶瓷表面的二次电子发射系数,因此陶瓷的闪络电压得以提高。无论是从应用还是从可行性的角度来看,体掺杂都是提高材料闪络电压最容易实现并且具有更长使用寿命的改性方法。

MgO是一种常见的烧结添加剂,能降低烧结温度,提高陶瓷的均匀性和致密度。TiO2不仅能促进氧化铝陶瓷烧结,降低烧结温度,还能降低氧化铝陶瓷表面的二次电子发射系数。Ti4+和Mg2+的共掺杂可以通过电荷问的相互补偿促进Ti4+和Mg2+在烧结过程中的混合,有利于陶瓷的均匀性[12]。提高绝缘介质的均匀性[13]和降低绝缘介质的二次电子发射系数[14]均为提高其沿面闪络电压的有效方法。因此本研究提出将TiO2与MgO作为氧化铝陶瓷的烧结添加剂,详细探究TiO2和MgO的共掺杂对氧化铝陶瓷的相组成、微观结构、力学性能和沿面闪络特性的影响。

1 实 验

1.1样品的制备

原料采用国药集团化学试剂有限公司生产的99.9%的分析纯Al2O3、TiO2和MgO。将TiO2和MgO以3:2的质量比(该比例为预实验后的结果)均匀混合。在Al2O3中分别加入0wt%、1wt%、2wt%、3wt%、4wt%、5wt%、6wt%、7wt%、8wt%的TiO2-MgO,经球磨、造粒、冷等静压成型等工艺后得到胚体。生胚在管式炉内500 ℃下排胶2 h,随后置入传统马弗炉中烧结至1500℃(室温至1 000℃升温速度为5℃/min,1 000 ℃至1 500℃升温速度为3℃/min),保温2 h后随炉冷却。

1.2测试和表征

用X射线衍射仪(D/Max一ⅢA,Rigaku Co., Tokyo,Japan)对样品的相组成进行表征,管电压为40 kV,管电流为40 mA,扫描速度为6.89°/s,2θ扫描范同为10°~80°。使用场发射环境扫描电子显微镜(JSM.5610LV,JEOL,Japan)观察所有样品的断面形貌。采用阿基米德法测量烧结样品的块体密度,用蒸馏水作为液体介质。将烧结的矩形样品加工成4 mm×3 mm×36 mm的试样,一侧抛光,用电子数字控制系统(CREE.8003,Dongguan Kerui Instrument Technology Co.,Ltd. ,China)测量处理过的矩形样品的抗弯强度。在室温下进行三点弯曲试验,跨度为30 mm,加载速度为0.5 mm/min。使用精密LCR测试仪(Agilent E4980A)测量样品的介电常数。样品的表面电阻率和体积电阻率使用NF251 1A绝缘电阻测试仪(型号:30550396)测量。

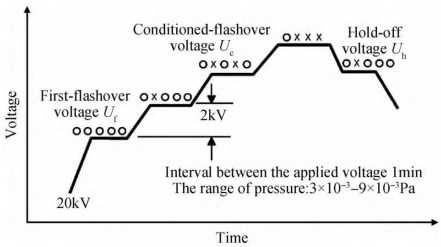

使用真空高压实验系统测试样品的闪络电压。在试验过程中,保持系统内腔的真空度在9.0×10-4 Pa至2.0×10-3Pa之间。对样品作用的电压从20 kV开始逐渐增加,以增幅2 kV为一个梯度,每个梯度的电压作用5次。当样品第一次出现闪络现象时,记录电压值为初次闪络电压(Uc),继续施加电压,5次试验中样品连续发生了3次闪络现象,记录此时电压值为老练电压(Uc),出现老练电压后,以2 kV为梯度降低作用电压,每梯度电压仍然作用5次,样品连续3次被施加电压未发生闪络现象,记录电压值为耐受电压(Uc)。闪络电压测试系统示意罔如图1所示。

图1 沿面闪络电压的测试系统

2 结果与讨论

2.1物相分析

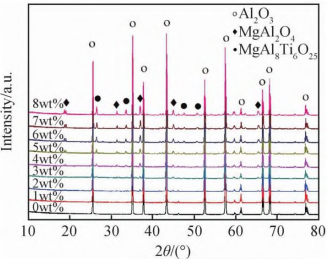

图2是掺人不同含量TiO2-MgO经1 500 ℃烧结后样品的XRD谱。由图2可见掺入1 wt%TiO2-MgO的样品谱与刚玉相(JCPDS file NO.10—0173)PDF卡一致,未生成新的物相,这可能是因为加入的TiO2-MgO含量较少,Mg2+和Ti4+以取代掺杂的方式进人了Al2O3的晶格。从加入2wt%TiO2-MgO开始出现镁铝尖晶石(MgAl2O3)相,镁铝尖晶石相是由Al2O3和MgO固相反应产生的。这种新相可以在晶界位置偏析,影响晶界的偏移,在陶瓷烧结过程中对排出气孔和细化晶粒具有积极作用。随着TiO2-MgO掺杂量的逐渐增加,4wt%时开始出现MgAl8Ti6O25相。通常情况下,Al2O3中掺入TiO2经烧结后会出现Al2TiO5和TiO2相,但本实验共掺TiO2与MgO未见这两种相,而是出现MgAl8Ti6O25。这可能是因为在高温时(约1 500 ℃),Al2O3晶粒先与MgO晶粒固化反应生成MgAl2O4晶核,附近的Al3+、Mg2+和Ti4+会扩散到MgAl2O4晶核周围使得晶核继续生长,生成更多晶核,除了生成MgAl2O4晶核,还会生成MgAl8Ti6O25,该固相反应的化学方程式为:

MgAl2O4 + 3TiO2 + 3Al2TiO5 → MgAl8Ti6O25

图2 1500℃下掺杂0wt%~8wt% TiO2-MgO的氧化铝陶瓷XRD谱

2.2断面显微形貌分析

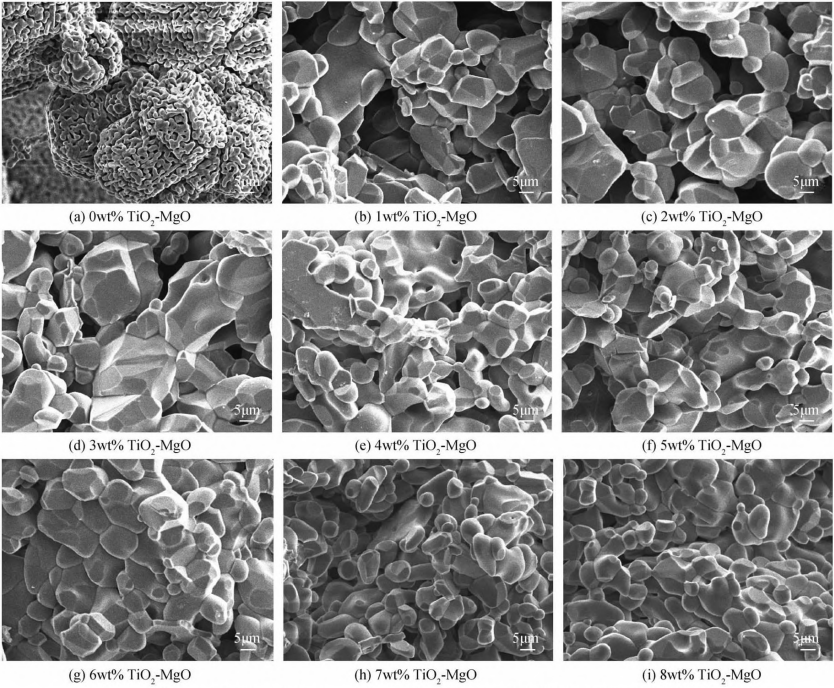

图3是TiO2-MgO掺入含量为0wt%~8wt%的氧化铝陶瓷的断面SEM照片。由图3可知,未加入TiO2-MgO的纯氧化铝陶瓷晶粒细小,晶粒之间成团,分布不均匀。对比掺杂量为0wt%和1 wt%的SEM照片可看出掺人TiO2-MgO后细小品粒明显增大。继续增加TiO2-MgO的掺入量,晶粒具有增大趋势但尺寸差异较大且分布不一,陶瓷不致密。当TiO2-MgO掺入量达到4wt%时,较大的晶粒消失,晶粒尺寸分布稍有改善。随TiO2-MgO掺入量再增加,晶粒尺寸逐渐均匀,掺入6wt%以上TiO2-MgO的氧化铝陶瓷晶粒尺寸差异小,内部均匀性好,陶瓷致密。

图3 1500℃掺杂0wt%~8wt%TiO2-MgO的氧化铝陶瓷断面SEM照片

通常情况下,纯的氧化铝陶瓷烧结温度需要达到1 800 ℃,1 500℃时陶瓷晶粒未长大。MgO作为一种常用的烧结助剂,与Al2O3具有相似的晶格常数,烧结过程中两者能形成固溶体,促进晶粒生长,而TiO2的掺人引进了Ti4+,Ti4+的存在增加晶体中缺陷的数量,降低陶瓷烧结活化能,因此加入TiO2-MgO后晶粒尺寸明显增大。掺人2wt%TiO2-MgO时出现MgAl2O4相,掺入4wt%TiO2-MgO时出现MgAl8Ti6O25相,这两相均由固相反应生成。固相反应可以为陶瓷烧结过程提供固相传质,MgAl2O4和MgAl8Ti6O25能产生“钉扎效应”,细化晶粒,抑制品粒的异常生长,所以随着TiO2-MgO掺量增加,陶瓷晶粒尺寸变得均匀,内部均匀性好。但是在加入2wt%和3wt%TiO2-MgO时,仅有MgAl2O4相且生成的量较少,所以细化品粒的效果不明显。

2.3 陶瓷相对密度和抗弯强度

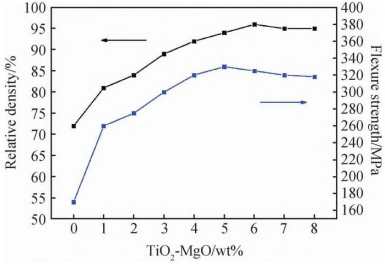

图4是氧化铝陶瓷的相对密度和抗弯强度随TiO2-MgO掺人量的变化。由图4可看出,纯氧化铝陶瓷相对密度较低,掺入TiO2-MgO后的样品相对密度有明显的提高。随TiO2-MgO掺入量的增加,相对密度也逐渐增加,直到掺人量为5wt%时相对密度增加的趋势变缓,这与陶瓷断面的SEM照片对应。在掺量为0wt%到1 wt%时相对密度增加量最大,在掺量为3wt%到4wt%时相对密度增加也较为明显,这与氧化铝陶瓷的XRD谱对应,说明MgAl8Ti6O25篮相的产生对陶瓷致密化过程具有积极作用。掺人6wt%TiO2-MgO时相对密度最高,达到了96%,随TiO2-MgO掺人量继续增加,陶瓷相对密度出现了轻微的下降。

图4 1500℃掺杂不同含量TiO2-MgO的氧化铝陶瓷的相对密度和抗弯强度

氧化铝陶瓷的抗弯强度变化规律与其相对密度变化规律基本吻合,纯氧化铝陶瓷抗弯强度低,加入TiO2-MgO后抗弯强度提高,从172 MPa提高到了263 MPa。然而掺入5wt%TiO2-MgO后,氧化铝陶瓷的抗弯强度变化不明显。TiO2-MgO的掺人量达到5wt%时,氧化铝陶瓷的抗弯强度最高,达到330 MPa。

2.4陶瓷介电常数和电阻率

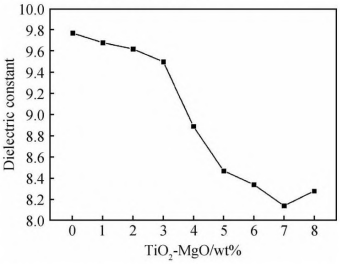

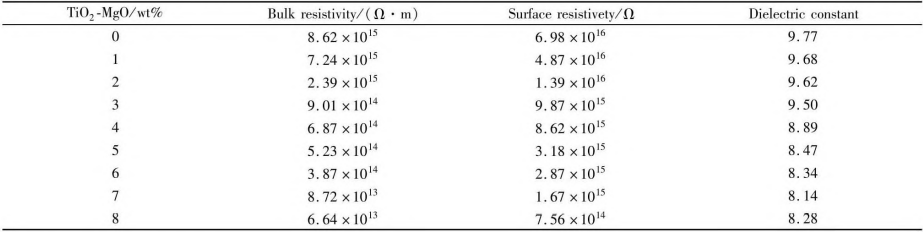

图5为氧化铝陶瓷的介电常数随TiO2-MgO掺杂量的变化曲线。从图5可见,氧化铝陶瓷的介电常数随着TiO2-MgO掺入量的增加呈先下降后上升的趋势,掺入量南0wt%增至3wt%,介电常数降低速率较慢。TiO2-MgO掺入含量由3wt%增至4wt%时,介电常数降低量最大,从9.50降低到8.89,降低0.6左右。当TiO2-MgO掺杂量为7wt%时,介电常数最低,达到8.14。继续增加TiO2-MgO掺杂量,陶瓷介电常数开始升高。

图5 1500℃掺杂0wt%~8wt%TiO2-MgO的氧化铝陶瓷的介电常数

表1为氧化铝陶瓷的体积电阻率和表面电阻率及介电常数随TiO2-MgO掺杂量的变化。由表1可见,氧化铝陶瓷的体积电阻率和表面电阻率均随TiO2-MgO掺杂量的增加而减小,可能是因为Al3+为三价阳离子,TiO2-MgO的掺入引进了Ti4+和Mg2+,直接影响到氧化铝陶瓷的电阻率。并且TiO2的电阻率小于Al2O3,根据“渗透理论”,电阻率较小的TiO2在Al2O3体系内形成薄弱的导电网络,导电网络之间相互连接,降低陶瓷体系内的电阻率,随TiO2-MgO掺杂量的增加,氧化铝陶瓷的微观结构逐渐均匀,整齐的微观结构中导电网络之间的连通增强,因此电阻率会逐渐减小。

表1 不同TiO2-MgO掺杂量的氧化铝陶瓷的体积电阻率、表面电阻率和介电常数

2.5陶瓷闪络电压分析

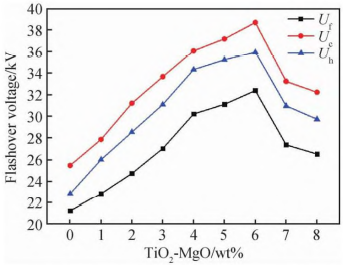

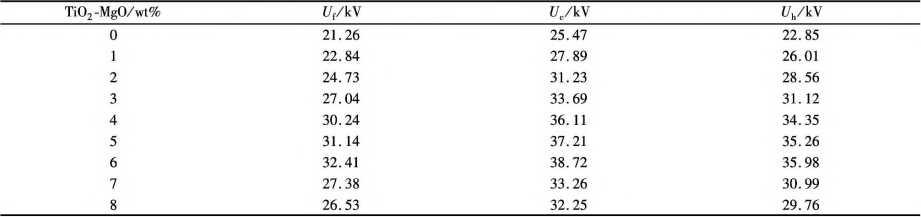

掺杂不同含量TiO2-MgO的氧化铝陶瓷沿面闪络电压如图6和表2所示。在加入少量TiO2-MgO时,氧化铝陶瓷的闪络电压随着TiO2-MgO掺入量的增加而提高。当MgO—TiO2掺入量为6wt%时,样品的闪络电压最高,其中首次闪络电压为32.41 kV,老练电压为38.72 kV,耐受电压为35.98 kV,并且由图6的闪络电压变化曲线可知,在TiO2-MgO掺入量由3wt%提高到4wt%时,样品的耐受电压提高最多,从31.12 kV提高到34.35 kV。此时TiO2-MgO掺入量继续增加,闪络电压开始降低,初次闪络电压(Ur)、老练电压(Uc)和耐受电压(Uh)的变化趋势基本一致。

图6 1500℃掺杂0wt%~8wt%TiO2-MgO的氧化铝陶瓷的闪络电压

根据二次电子发射雪崩(SEEA)理论及其对沿面闪络过程的描述[1,15-17],掺杂TiO2-MgO的氧化铝陶瓷闪络电压的实验结果与相对密度、介电常数和电阻率的结果符合。介质的介电常数越高,绝缘介质、阴极和最近的真空交界处的电力线越集中,说明局部电场强度越大。这种情况加剧了初始电子的发射,导致闪络电压下降。掺杂TiO2能降低氧化铝陶瓷的电阻率,电阻率的降低使得在电场作用下的表面电荷积累更容易释放。如果表面积聚的电荷不易泄漏,会导致局部电场增强,进而强化了整个沿面闪络过程,更容易发生闪络现象。此外,由于掺杂和烧结过程中引入缺陷和内应力,在禁带中存在陷阱,晶界结构和晶粒尺寸的缺陷将影响表面电荷的分布。

结合图2的XRD谱与图6的闪络电压曲线可以看出镁铝尖晶石和MgAl8Ti6O25新相的产生能提高氧化铝陶瓷的闪络电压,这是两种新相生成过程所带来的结果,因为这两种新相能细化氧化铝陶瓷的品粒并且提高陶瓷体内的均匀性,形成均匀结构有助于陷阱的减少和表面介电均匀性的改善,不仅如此,晶粒越小,陶瓷表面的晶界结构越多,从而为表面电荷泄漏提供了更多的途径。

表2不同TiO2-MgO掺杂量的氧化铝陶瓷的闪络电压

此外,陷阱的存在增加了绝缘材料表面电荷,电介质的二次电子发射过程与载流子的入陷、脱陷共同对闪络现象的发展做出贡献。因此陷阱的存在会影响到表面电荷和放电现象。所以陷阱的减少能提高样品的闪络电压。但是从图6中可明显看出如果加入过量的TiO2-MgO,闪络电压会急剧下降。此时的样品极易发生沿面闪络。这是由于过多的TiO2-MgO会导致晶格畸变,从而造成了过多的陷阱与缺陷,这会使得表面电荷密度增大,陶瓷表面的沿面闪络现象也更容易发生。

3 结 论

(1)随着TiO2-MgO掺杂量的增加,氧化铝陶瓷先出现了具有尖晶石结构的MgAl2O4相,继续增加,出现了MgAl8Ti6O25相。

(2)TiO2-MgO的掺入促进了氧化铝陶瓷的烧结且提高了氧化铝陶瓷晶粒尺寸的均匀性,掺人TiO2-MgO的氧化铝陶瓷能在1 500 ℃左右烧成。当TiO2-MgO的掺人量为6wt%时,氧化铝陶瓷的相对密度最高,达到96%。当TiO2-MgO的掺人量为5wt%时,氧化铝陶瓷的抗弯强度最好,达到330 MPa。

(3)在氧化铝陶瓷中,适量掺杂TiO2-MgO能有效提高陶瓷的沿面闪络电压,当TiO2-MgO的掺人量为6wt%时,沿面闪络电压最高,首次闪络电压为32.41 kV,老练电压为38.72 kV,耐受电压为35.98 kV。

参考文献:略

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。