摘 要: 在制备透明陶瓷时, 广泛采用烧结助剂来提升陶瓷的光学质量。但烧结助剂的添加可能会恶化陶瓷的发光性能。本研究采用真空预烧结合热等静压烧结制备了 0.25at%Pr:LuAG 闪烁陶瓷, 研究了微量 SiO2烧结助剂对陶瓷光学及闪烁性能的影响。结果表明, 添加少于200ppm 的微量SiO2(1 ppm 表示添加量为 1×10–6g/g)能有效促进热等静压过程中气孔的排出, 有效提升了 Pr:LuAG 陶瓷的光学性能。150ppm SiO2添加的 Pr:LuAG 陶瓷在400nm处的直线透过率约为 77%。同时研究了预烧温度及时间对 Pr:LuAG 陶瓷光学性能的影响。在实现完全闭气孔结构时,进一步升高预烧温度或延长保温时间会降低热等静压过程中的致密化速率, 不利于气孔的排出, 从而降低了Pr:LuAG 陶瓷的光学质量。此外, 添加微量 SiO2对Pr:LuAG 陶瓷闪烁性能的影响较小。添加微量 SiO2结合热等静压烧结是制备Pr掺杂石榴石闪烁陶瓷的有效途径。

关 键 词: Pr:LuAG 陶瓷; 烧结助剂; 光学质量; 闪烁性能

闪烁体在吸收高能射线后可以发出紫外或可见光, 与后端的电子学系统结合可以实现对高能射线的探测。因此, 闪烁体被广泛地应用于医疗影像、高能物理、国土安全等众多领域。随着成像技术的发展, 科研人员提出了飞行时间(TOF)技术。使用 TOF 技术可以更准确地探测高能射线, 进一步优化医学成像的空间分辨率。在 TOF 技术中, 具有快衰减时间和高光产额的闪烁体是提供精确TOF 信息的关键。在系列的闪烁体中, Pr 掺杂石榴石闪烁体具有约 20 ns 的超快衰减时间。除此之外,Pr:LuAG 具有 6.7 g/cm3的高密度, 这对 X 射线和 γ射线检测十分有利; 对 662 keV 的 γ 射线下具有4.6%的优异能量分辨率[1]。2012 年, Pr:LuAG 被西门子公司评估为实现 TOF-PET 品质因子最高的两种材料之一[2]。但 Pr:LuAG 单晶的制备温度较高,因此反位缺陷等对制备温度较为敏感的缺陷浓度更高。这会引起光产额的降低及闪烁时间性能的恶化。相比于单晶, 陶瓷的制备温度较低, 制备周期更短, 反位缺陷的浓度更低, 更容易得到高性能闪烁体。随着先进陶瓷制备工艺的发展, 陶瓷已经能实现与单晶相媲美的光学质量[3-5], 透明闪烁陶瓷在近年也得到大量研究。2012 年, Yanagida 等[6]制备的 Pr:LuAG 闪烁陶瓷的光产额超过同组分单晶 20%,闪烁慢分量也优于单晶。Liu 等[7]制备的 Ce:LuAG 陶瓷的光产额达到 21900 ph/MeV (门宽 1 μs), 也超过同组分单晶。

在制备石榴石体系透明陶瓷时, 通常采用烧结助剂来提升陶瓷的光学质量。Shi[8]及 Shen[9]等使用烧结助剂制备了高光学质量的 Pr:LuAG 闪烁陶瓷,并对其发光性能进行了研究。系列研究结果表明,TEOS MgO 以及 Sc2O3 La2O3复合烧结助剂能有效提升光学质量。但加入大量烧结助剂的同时引入了大量的缺陷, 会显著恶化 Pr:LuAG 陶瓷的发光性能。在 Ce3 掺杂闪烁体中, 通过引入低价烧结助剂,在空气退火时诱导产生的 Ce4 被证明是有效的闪烁中心, 能有效提升闪烁性能[7]。但 Hu 等[10]证明 Pr4 会在 Pr:LuAG 陶瓷中引起强烈的自吸收, 显著恶化闪烁性能。Pr:LuAG 陶瓷的闪烁性能对烧结助剂非常敏感, 亟需寻找有效的途径减少烧结助剂的使用, 同时抑制产生 Pr4 。在石榴石体系陶瓷烧结过程中,

加入 SiO2 可以生成液相, 加快气孔沿晶界排出, 是一种有效的烧结助剂。另外值得注意的是, SiO2 可以在退火过程中起到抑制 Pr 离子变价的作用[11]。因此, 微量 SiO2的引入对 Pr:LuAG 光学质量及闪烁性能的影响需要进行深入研究。

本研究采用真空反应烧结制备 Pr:LuAG 陶瓷预烧体, 然后对预烧体进行热等静压烧结(HIP)后处理得到 Pr:LuAG 陶瓷。研究 SiO2 含量、预烧温度和预烧时间对陶瓷预烧体以及 HIP 后 Pr:LuAG 陶瓷微观结构以及光学性能的影响。并进一步研究 Pr:LuAG陶瓷的发光行为, 发现痕量 SiO2 的添加对 Pr:LuAG闪烁陶瓷的发光性能影响较小。

1 实验方法

以商业高纯 Pr6O11、Lu2O3 和 Al2O3 粉体为原料,按照 Pr0.0075Lu2.9925Al5O12(0.25at%Pr:LuAG)的化学式配比混合加入高纯 Al2O3球磨罐, 同时加入0、50、100、150 和 200 ppm SiO2(1 ppm 表示添加量为1×10–6 g/g)作为烧结助剂(使用 TEOS 替代来提高分散性)。将无水乙醇加入到称量后的粉体中, 使用高纯氧化铝球球磨混合。得到的浆料 70 ℃烘干后过

200 目(74 μm)尼龙筛。获得的混合粉体在马弗炉中煅烧(600 ℃× 4 h)以去除残存水分及有机物。煅烧后的粉体在较低的压力下干压成型, 然后在 300MPa 压力下冷等静压得到最终的素坯。素坯在真空中 1650~1825 ℃下进行 1、3、5 和 10 h 的预烧。将得到的预烧体在 1800 ℃氩气气氛、压力 200 MPa下 HIP 后处理 3 h。HIP 后得到的 Pr:LuAG 陶瓷在

空气中 1450 ℃下连续退火 10 h, 然后双面抛光至1.2 mm 厚, 以便进一步表征。

采用日本日立公司的 SU8220 场发射扫描电镜观测陶瓷预烧体及 HIP 后陶瓷热腐蚀表面的微观形貌。使用美国 Varian 公司的 Cary-5000 型紫外–可见–近红外分光光度计测试透明陶瓷的直线透过率。利用中国科学院上海硅酸盐研究所自制的 X 射线激发发射光谱仪采集陶瓷的 X 射线激发光谱, 工作电压为 70 kV, 电流为 1.5 mA; 使用海洋光学 QE65000型光谱仪对发光信号进行分析。对陶瓷的脉冲高度谱进行采集并计算陶瓷的光产额。实验装置由混合光电倍增管模块(DEP PPO 475B)、能谱放大器(ORTEC model 672)以及多道分析器(ORTEC 927TM)组成。闪烁衰减曲线采用同一设备测试, 采用SpectraSolve 3.01 PRO 软件对实验数据进行三指数去卷积拟合。

2 结果与讨论

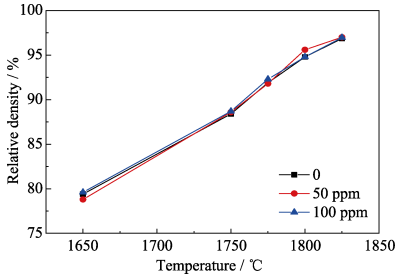

图 1 为不同温度预烧 5 h 得到的不同 SiO2 添加的 Pr:LuAG 陶瓷的致密度曲线。从图中可以看到,随着预烧温度提升, Pr:LuAG 陶瓷预烧体的密度不断上升。SiO2 添加量对 Pr:LuAG 预烧体致密度的影响较小。

图 1 不同温度预烧 5 h 得到的不同 SiO2添加 Pr:LuAG 陶瓷的相对密度

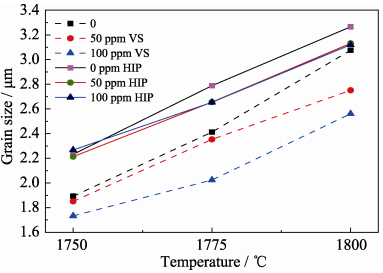

图 2 为不同温度预烧 5 h 的不同 SiO2 添加的Pr:LuAG陶瓷在HIP前后的晶粒尺寸变化曲线(其中用 VS 表示预烧体)。随着 SiO2 含量的增加, 预烧体晶粒尺寸有一定程度的减小。Stevenson 等[12]的研究表明, 添加一定量的 SiO2 会产生液相使 YAG 陶瓷的致密度升高, 同时会使晶粒尺寸变大。但在本研究的陶瓷预烧体中, 这一作用似乎并不明显。这可能是由于使用的 SiO2 的含量较少, 且晶粒细小, 晶粒表面积大, 从而导致晶界液相厚度较小, 在预烧过程中不足以促进烧结, 这与致密度的结果也一致。同时一些文献也表明[13], 在微量 SiO2 存在的情况下, SiO2 会与石榴石反应生成第二相化合物, 有可能起到抑制晶粒长大的作用。

图 2 不同温度预烧 5 h 得到的不同 SiO2添加 Pr:LuAG 陶瓷在 HIP 前后的晶粒尺寸

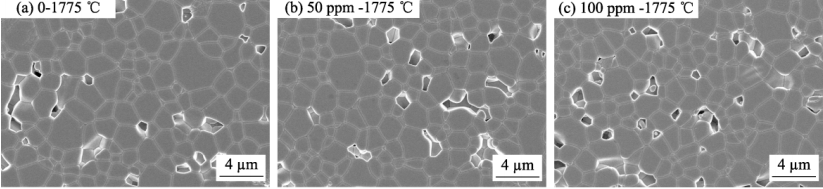

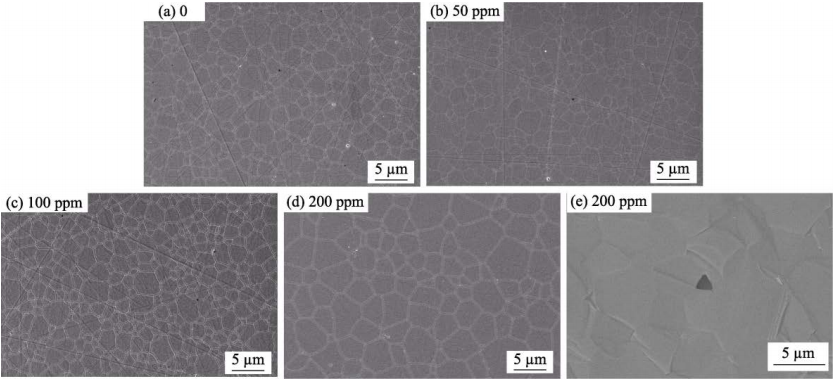

图 3 为 1775 ℃预烧 5 h 得到的不同 SiO2添加量的 Pr:LuAG 陶瓷热腐蚀表面的 FESEM 形貌照片。从图中可以看到, 随着 SiO2 添加量的增加, 气孔的数量和大小并没有明显的变化, 晶粒有一定程度的减小。

图 3 1775 ℃预烧 5 h 得到的不同 SiO2 添加 Pr:LuAG 预烧体热腐蚀表面 FESEM 形貌照片

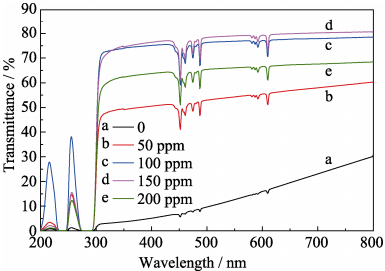

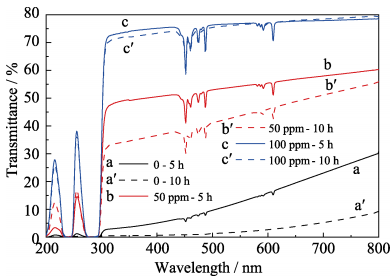

图 4 为 1775 ℃预烧 5 h 的不同 SiO2 添加量的Pr:LuAG 陶瓷 HIP 后的直线透过率曲线。随着 SiO2添加量的增加, 陶瓷直线透过率先上升后下降。其中 150 ppm SiO2添加量的 Pr:LuAG 陶瓷的直线透过率最高, 在 400 nm 处约为 77%, 在 800 nm 处的直线透过率约为 81%。随 SiO2 添加量进一步增加,Pr:LuAG 陶瓷的透过率下降。

图 4 不同 SiO2 添加量的 1775 ℃预烧 5 h 后 Pr:LuAG 陶瓷HIP 后的直线透过率

图 5 为不同 SiO2 添加量 1775 ℃预烧 5 h 的Pr:LuAG 陶瓷在 HIP 后的热腐蚀表面 FESEM 形貌照片。在未添加 SiO2 的陶瓷中, 存在大量晶内气孔。加入微量 SiO2 后, 晶内气孔大幅减少, 透过率显著上升。随着 SiO2 添加量的增加, 气孔逐渐减少, 透过率也不断上升。在 200 ppm SiO2 添加量的陶瓷中,虽然气孔较少, 但透过率下降。从陶瓷的断面可以看到, Pr:LuAG 陶瓷中存在 Al2O3 第二相, 这是透过率下降的关键因素。

图 5 1775 ℃预烧 5 h 的不同 SiO2 添加量 Pr:LuAG 陶瓷 HIP 后热腐蚀表面及断面 FESEM 形貌照片

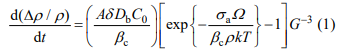

公式(1)为 Stevenson 等[14]总结的压力辅助下陶瓷的致密化速率公式:

其中, ρ 为相对密度, t 为时间, A 为几何常数, δ 为液相边界厚度, Db 为边界扩散系数, C0 为无压下的平衡溶解度, βc为接触面积率, σa为施加压力, Ω为固相摩尔体积, k 为玻尔兹曼常数, T 为温度, G 为晶粒尺寸。

添加 SiO2 时, 在烧结过程中会产生一定量的液相。从公式(1)中可以看出, 液相增加, 陶瓷的致密化速率由于液相边界厚度 Db 的增加而大幅提升。在液相存在的情况下, 陶瓷内的气孔在高压作用下更容易在晶界沿着液相排出。从图 5(a)中也可以看出,在未添加 SiO2的陶瓷中大的气孔虽然在 HIP过程中被大幅压缩和部分排出, 但仍存在大量晶内气孔。这主要是由于液相含量较少, 晶界润湿性不够, 气孔的迁移速率低于晶界的迁移速率。气孔在晶粒生长的过程中不能随晶界一同迁移, 而残留在晶粒内部成为光散射源。随 SiO2 添加量增加, 液相含量上升, 气孔沿着晶界移除的效率也随之提升, 可以看到陶瓷内部的气孔也随之减少, 光学质量不断上升。但添加 200 ppm SiO2 的陶瓷透过率出现下降,是由于 Si4 在 LuAG 晶格中会占据 Al3 四面体格位。因此随着 SiO2 添加量增加, 更多的 Al3 被 Si4 取代,造成了陶瓷富 Al。过量的 Al 以富 Al2O3 第二相的形式存在, 从而引起陶瓷光学质量的下降。

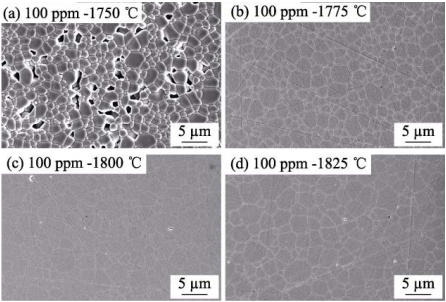

进一步研究预烧温度对 Pr:LuAG 陶瓷性能的影响。图 6 为不同温度下预烧 5 h 的 100 ppm SiO2 添加量的 Pr:LuAG 陶瓷热腐蚀表面的 FESEM 形貌照片。从图中可以看到, 随着预烧温度上升, 预烧体的晶粒不断长大。在 1650 ℃预烧时, Pr:LuAG 陶瓷中存在大量开气孔, 温度上升到 1750 ℃时, 气孔大幅减少, 但仍然存在少量开气孔。随着温度继续上升, 开气孔基本消失, 同时气孔不断减少。从图 1中也可以看出, 预烧体的密度随着预烧温度升高不断上升。开气孔消失, 形成完全闭气孔结构的预烧体才适合于热等静压烧结。在本研究中, Pr:LuAG 陶瓷中的气孔能被有效排出得到透明陶瓷时, 预烧温度不低于 1775 ℃, 致密度超过 92%, 与文献中报道的结果基本一致[14-15]。

图 6 不同温度预烧 5 h 的 100 ppm SiO2 添加量的 Pr:LuAG 陶瓷的热腐蚀表面 FESEM 形貌照片

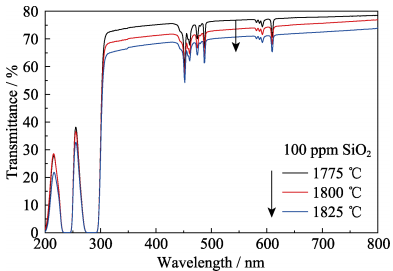

图7为不同温度下预烧5 h制备的100 ppm SiO2添加量的 Pr:LuAG 陶瓷 HIP 后的直线透过率曲线。1775 ℃预烧的陶瓷在 400 nm 处的直线透过率超过了 75%。随着预烧温度的上升, 陶瓷的直线透过率呈现下降趋势。在低温预烧时, 陶瓷的密度较低(低于 92%), 存在大量的开气孔。陶瓷在 HIP 过程中,开气孔存在的情况下外界和内部气孔并不存在压力差, 因此对致密化行为并没有额外的驱动力, 因此难以实现气孔的有效移除及陶瓷的透明化。

图 7 不同温度预烧 5 h 制备的 100 ppm SiO2 添加量的Pr:LuAG 陶瓷 HIP 后的直线透过率曲线

图 8 为不同温度预烧 5 h 制备的 100 ppm SiO2添加量的 Pr:LuAG 陶瓷 HIP 后的热腐蚀表面FESEM 形貌照片。从图中可以看到, 1750 ℃预烧的陶瓷中存在大量的气孔, 这是导致陶瓷不透明的主要原因。预烧温度上升到 1775 ℃后, 陶瓷内的气孔基本消失, 晶粒尺寸均匀, 没有明显可见的第二相。随预烧温度进一步升高, 晶粒尺寸不断变大, 陶瓷中气孔的数量增加。在 1825 ℃预烧的陶瓷中甚至出现了一些晶内气孔。

图 8 不同温度预烧 5 h 制备的 100 ppm SiO2 添加量的Pr:LuAG 陶瓷 HIP 后的热腐蚀表面 FESEM 形貌照片

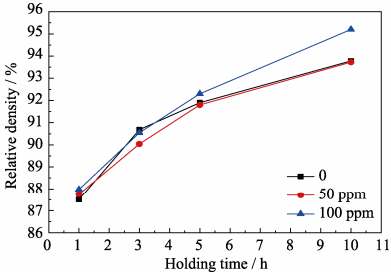

图 9 为 1775 ℃预烧不同时间的 Pr:LuAG 陶瓷的致密化曲线。从图中可以看到, 随着预烧时间的延长, 陶瓷的致密度也不断上升。在预烧 5 h 及以上时间时, 陶瓷预烧体的相对密度均达到 92%左右。

图 9 不同 SiO2 添加量经 1775 ℃预烧不同时间的 Pr:LuAG陶瓷的致密化曲线

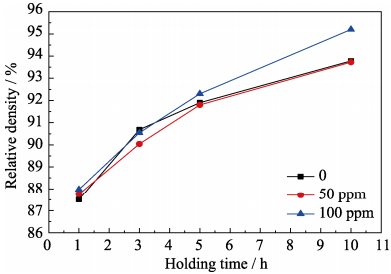

图 10 为 1775 ℃不同时间预烧后 Pr:LuAG 陶瓷HIP 后的直线透过率曲线。陶瓷在预烧 5 h 及以上时 HIP 后才能实现透明化。在预烧 5 h 时, 致密度约为 92%。因此在本研究中, 92%的相对密度是实现封闭气孔、适合 HIP 的临界条件, 这也与前面得到的结果一致。而随着预烧时间的延长, 晶粒会不断长大。如公式(1)所示, 晶粒长大会导致 HIP 过程中致密化速率下降。同时预烧温度较高时, 预烧时间延长容易形成晶内气孔, 这在 HIP 过程难以通过压力驱动移除。因此在预烧体中, 在实现封闭气孔的情况下, 应尽量避免晶内气孔的生成, 同时抑制晶粒的长大, 这样才能在 HIP 过程中有效地移除气孔。

图 10 1775 ℃预烧不同时间制备的不同 SiO2 添加量的Pr:LuAG 陶瓷 HIP 后的直线透过率

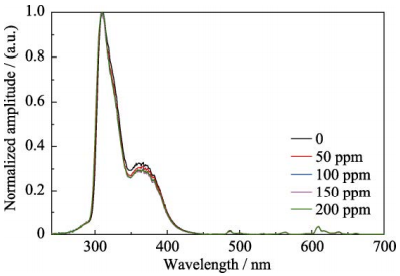

图 11 为 1775 ℃真空预烧 5 h 的不同 SiO2 添加Pr:LuAG 陶瓷 HIP 后的归一化 XEL 光谱。310 nm的发射峰对应于 Pr3 离子的特征 5d-4f 发射, 并伴随一些 450 nm以上的 4f-4f跃迁发射。增加 SiO2后, 不同 Pr:LuAG 陶瓷的发射谱基本没有区别, 说明微量SiO2 的引入不会产生新的发射中心, 也不会引起4f-4f 慢发光成分的增加。

图 11 不同 SiO2 添加量的 Pr:LuAG 陶瓷归一化 XEL 光谱

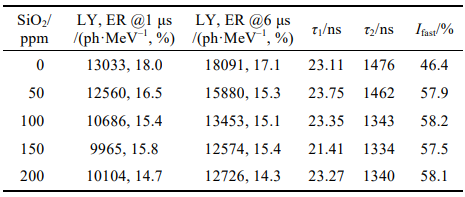

表 1 中列出了 HIP 后不同 SiO2 添加 Pr:LuAG陶瓷在 1 和 6 μs 门宽下的光产额、能量分辨率、闪烁衰减时间及快分量的含量。从表中可以看到, 随 SiO2 含量的增加, 光产额有一定的下降趋势, 但能量分辨率不断优化。且光产额下降也与材料中存在的散射有关, 较大的散射即较差的光学质量有利于闪烁光的收集。其中 100 ppm SiO2 添加量的Pr:LuAG 陶瓷在 6 μs 门宽下的光产额约为13000 ph/MeV, 这一数值与文献中报道的 Pr:LuAG单晶的光产额接近[16]。

表 1 不同 SiO2 添加量的 Pr:LuAG 陶瓷光产额、能量分辨率、闪烁衰减时间及快分量含量

当 SiO2 添加量为 100 至 200 ppm 时, 光产额变化较小。在不考虑光学质量的影响下, 200 ppm 以内SiO2 添加的陶瓷的光产额的影响低于 23.5%。此外,SiO2 添加后, 闪烁衰减时间变化较小, 同时快分量含量有了大幅提升。这说明加入微量 SiO2 对Pr:LuAG 闪烁陶瓷的发光效率影响较小, 且同时能实现较高的光学质量, 这对于 Pr 掺杂石榴石闪烁陶瓷的意义尤为重要。

3 结论

以商业氧化物粉体为原料, 采用真空烧结结合热等静压烧结(HIP)制备了 Pr:LuAG 透明陶瓷。研究结果表明, SiO2 能显著提升 HIP 后 Pr:LuAG 陶瓷的光学质量。添加 SiO2 在 HIP 过程中产生的液相使陶瓷致密化速率加快, 气孔更容易沿着晶界排出从而提升光学质量。添加 150 ppm SiO2 时陶瓷光学质量最高, 400 nm 处的直线透过率约为 77%, 800 nm 处

为 81%。但过多的 Si 原子会取代 Al 四面体格位, 引起化学计量比偏离, 形成 Al2O3 第二相降低陶瓷的光学质量。此外, 研究了预烧温度及预烧时间对陶瓷的微观结构及光学性能的影响。1775 ℃及以上温度预烧 5 h 的陶瓷致密度超过 92%, 能形成完全闭气孔结构, 在 HIP 后可以实现陶瓷透明化。进一步提升预烧温度或者延长保温时间, 晶粒尺寸也随之

增大, 不利于 HIP 过程中致密化速率的提升及气孔的排出, 不利于光学质量的提升。此外添加微量SiO2 对 Pr:LuAG 闪烁陶瓷的发射光谱并没有影响,不会增加慢发光成分。100ppm SiO2 添加量的Pr:LuAG 陶瓷在 6 μs 门宽下的光产额超过 13000ph/MeV, 与 Pr:LuAG 单晶处在同一水平。SiO2 添加量在 200 ppm 及以下时, 光产额的影响低于 23.5%。同时添加 SiO2 后 Pr:LuAG 陶瓷的能量分辨率不断优化, 快分量含量也有了大幅提升, 这说明添加微量 SiO2 结合热等静压烧结适合于 Pr 掺杂石榴石闪烁陶瓷的制备。

参考文献:

[1] KAMADA K, YANAGIDA T, ENDO T, et al. Large size single crystal growth of Lu3Al5O12:Pr and their uniformity of scintillation properties. J. Cryst. Growth., 2012, 352(1): 91–94.

[2] CONTI M, ERIKSSON L, ROTHFUSS H, et al. Comparison of fast scintillators with TOF-PET potential. IEEE Trans. Nucl. Sci., 2009, 56(3): 926–933.

[3] LI JIANG, CHEN XIAOPU, KOU HUAMIN, et al. Recent development on garnet single crystal and ceramic scintillators. J. Chin.Ceram. Soc., 2018, 46(1): 116–127.

[4] LI JIANG, JIANG NAN, GE LIN, et al. Research development and future prospect of optical waveguide laser ceramics. Laser Optoelectron Prog., 2018, 55(3): 1–21.

[5] LI JIANG, DAI JIAWEI, PAN YUBAI. Research progress on magneto-optical transparent ceramics. J. Inorg. Mater., 2018, 33(1): 1–8.

[6] YANAGIDA T, FUJIMOTO Y, KAMADA K, et al. Scintillation properties of transparent ceramic Pr:LuAG for different Pr concentration. IEEE Trans. Nucl. Sci., 2012, 59(5): 2146–2151.

[7] LIU S P, FENG X Q, ZHOU Z W, et al. Effect of Mg2 co-doping on the scintillation performance of LuAG:Ce ceramics. Phys. Status Solidi RRL., 2014, 8(1): 105–109.

[8] SHI Y, NIKL M, FENG X Q, et al. Microstructure, optical, and scintillation characteristics of Pr3 doped Lu3Al5O12 optical ceramics. J. Appl. Phys., 2011, 109(1): 013522.

[9] SHEN Y Q, SHI Y, FENG X Q, et al. The harmful effects of sintering aids in Pr:LuAG optical ceramic scintillator. J. Am. Ceram. Soc., 2012, 95(7): 2130–2132.

[10] HU Z W, CAO M Q, CHEN H H, et al. The role of air annealing on the optical and scintillation properties of Mg co-doped Pr:LuAG transparent ceramics. Opt. Mater., 2017, 72: 201–207.

[11] MARIYA Z, ANDREY N, EVA M, et al. Crystal growth and scintillating properties of Zr/Si-Codoped YAlO:Pr3 . IEEE Trans. Nucl. Sci., 2008, 55(3): 1476–1479.

[12] STEVENSON A J, LI X, MARTINEZ M A, et al. Effect of SiO2 on densification and microstructure development in Nd:YAG transparent ceramics. J. Am. Ceram. Soc., 2011, 94(5): 1380–1387.

[13] YANG H, QIN X P, ZHANG J, et al. The effect of MgO and SiO2 codoping on the properties of Nd:YAG transparent ceramic. Opt. Mater., 2012, 34(6): 940–943.

[14] LEE S H, KUPP E R, STEVENSON A J, et al. Hot isostatic pressing of transparent Nd:YAG ceramics. J. Am. Ceram. Soc., 2009, 92(7): 1456–1463.

[15] SUÁREZ M, FERNÁNDEZ A, MENÉNDEZ J L, et al. Hot isostatic pressing of optically active Nd:YAG powders doped by a colloidal processing route. J. Eur. Ceram. Soc., 2010, 30(6):1489–1494.

[16] SWIDERSKI L, MOSZYNSKI M, NASSALSKI A, et al. Light yield non-proportionality and energy resolution of praseodymium doped LuAG scintillator. IEEE Trans. Nucl. Sci., 2009, 56(3):934–938.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。