摘要: 采用传统固相反应法制备0.94Li2Zn3Ti4O12-0.06CaTiO3(LZT-CT)复合陶瓷,采用高温熔融法制备ZnO-B2O3(ZB)玻璃;以ZB玻璃为烧结助剂,研究了添加不同质量分数(x=0.5%、1.0%、1.5%、2.0%和2.5%)的ZB玻璃对LZT-CT复合陶瓷的烧结特性、物相组成、微观结构以及微波介电性能的影响。结果表明:ZB玻璃能有效地将LZT-CT复合陶瓷的烧结温度从1 175 ℃降低到875 ℃,并促进了LZT-CT复合陶瓷的致密化。当ZB玻璃掺量x≤2.5%时,LZT-CT复合陶瓷中除了LZT、CT相,没有出现其他新相。随着ZB玻璃添加量增加,复合陶瓷的体积密度、介电常数(εr)、品质因数(Q×f)均先增加后减小,谐振频率温度系数(τf)变化不大,在(-2.25~4.51)×10-6/℃波动。当ZB玻璃掺量为2.0%时,LZT-CT复合陶瓷在875 ℃烧结2 h,获得最大体积密度(4.22 g/cm3)以及优异的微波介电性能,εr=23.9,Q×f=58 595 GHz,τf=-0.14×10-6/℃。

关键词: ZnO-B2O3玻璃, 0.94Li2Zn3Ti4O12-0.06CaTiO3复合陶瓷, 低温烧结, 微波介电性能

0 引言

随着微电子技术、汽车电子、物联网、军事雷达、计算机等电子通信技术的高速发展,与之密切相关的电子元器件朝着高集成、高速度、高密度、高可靠性、小型化和低成本方向发展已成必然趋势[1-3]。目前,低温共烧陶瓷(low temperature co-fired ceramic, LTCC)技术是实现电子元器件高密度封装、集成化、小型化的重要途径,也是目前研究的热点之一。为了能应用于LTCC技术,微波介质陶瓷材料需满足如下要求:(1)优异 的介电性能(如合适的介电常数(ε)、高品质因数(Q x f≥10 000 GHz)、近零的谐振频率温度系数(IτfI ≤10 ×10-6/℃)) ;(2)低于Au、Ag、Cu等电极材料的熔点温度,实现陶瓷与电极共烧;(3)与电极材料不发生化学反应,且两者的界面结合牢固,烧结收缩匹配等[4-5]。

近年来,一系列性能优异的微波介质陶瓷,如Li2Zn3Ti4O12(M=Zn,Mg)、Li2MO3(M=Ti,Zr,Sn)和 LiMgPO₄等[6-9]被相继报道。其中,Li2Zn3Ti4O12陶瓷以优异的微波介电性能(εr=20.6,Q×f= 106 000 GHz, τf= -48 x 10-6/℃)、原材料价廉、来源丰富且满足低成本要求等优点备受关注,然而,其较大的谐振频率温 度系数(-48×10-6/℃)和较高的烧结温度(1075℃)使得该材料难以在LTCC技术得以应用,因此调节Li2Zn3Ti4O12陶瓷的谐振频率温度系数和降低其烧结温度是目前研究的重点和热点。为了调节Li2Zn3Ti4O12陶瓷的τf值使其接近零,提高电子元器件的工作稳定性,添加具有相反谐振频率温度系数的添加剂是目前 最常用且最有效的方法,如TiO₂ ,CaTiO₃和Ba₃(VO₄)₂等添加剂[10-12],其中添加6% (质量分数)的CaTiO₃ 可将Li2Zn3Ti4O12陶瓷的τf值调节近零且保持较好的性能:εr=21.7,Q×f= 61 490 GHz,τf = + 2. 68 x 10-6/℃₀ 为了降低Li2Zn3Ti4O12陶瓷的烧结温度,BaCu (B2O5)、Li2O-ZnO-B2O3、B2O3-La2O3-MgO-TiO2、 H3BO3和0.4B₂O₃-0. 6CuO等[13-16]烧结助剂均被用于降低Li₂Zn₃Ti₄O₁₂陶瓷的烧结温度,结果表明,Li₂Zn₃Ti₄O₁₂陶瓷的烧结温度均不同程度的被降低,然而其Q×f值或者τf值也被不同程度的恶化。因此,寻找一种既能降低烧结致密化温度的同时又能保持较好性能的烧结助剂具有重要意义。

ZnO-B₂O₃玻璃作为一种二元烧结助剂不但可降低Li₂TiO₃、Li₂ZnSiO₄和0.7Sr0.85Mg0.15TiO3-0.3LaAlO3等陶瓷的烧结致密化温度,还能一定程度上提高其性能[17-19]。鉴于此,本文以温度稳定型0.94Li₂Zn₃Ti₄O₁₂-0. 06CaTiO₃ (LZT-CT)复合陶瓷为研究对象,以ZnO-B2B3(ZB)玻璃为烧结助齐I],研究添加不同含量的ZB玻璃对LZT-CT 复合陶瓷的烧结特性、物相组成、微观结构和微波介电性能的影响。

1 实验

1.1 样品制备

以Li2CO3、ZnO和TiO₂(分析纯,>99. 9% (质量分数租为原料,按Li2Zn3Ti4O12化学计量比称量,按m(粉料):m(ZrO2球):m(去离子水)=1 : 4 : 3球磨8 h后烘干、过筛。将过筛后的粉料放入氧化铝坩埚于马 弗炉中900 ℃保温8 h进行预烧,随炉冷却后取出;将CaTiO3(分析纯,>99.9% (质量分数))按质量分数比 m(LZT):m(CT)=94: 6称量,进行二次球磨8 h后烘干、过筛,得到LZT-CT复合陶瓷粉。

以ZnO、B2O3(分析纯,>99.9%(质量分数))为玻璃原料,按摩尔比n(ZnO):n(B2O3)=3:2称量。将称量好的原料倒入玛瑙研钵中手工混合1 h后加入一定量的去离子水搅拌均匀,倒入氧化铝塔崩中,在高温炉中于1100℃熔制2 h后进行淬冷,得到玻璃块,球磨过筛后得到ZB玻璃粉。按xZB-(1 -x){LZT-CT}(ZB掺量x=0.5%、1.0%、1.5%、2.0%、2.5% (质量分数))配比称量后于球磨罐中再次球磨8 h后烘干、 过筛,加入PVA进行造粒、过筛,压制成Φ15 x8 mm的圆柱体生坏,将圆柱体生坏置于马弗炉中,以3 ℃/min 的升温速率至550 ℃,保温2 h排胶,再以5 ℃/min的升温速率至800 ~ 900 %:,保温2 h后随炉冷却到室温,得到待测样品。

1.2 样品测试

采用阿基米德排水法测试样品的体积密度;采用X射线衍射仪(X’pert Pro MPD,PANalytical,荷兰)测试样品的物相组成;采用扫描电子显微镜(SEM,JSM2460LV,日本)观察样品的微观形貌;采用矢量网络分析仪(E8362A,美国)和Hakki-Coleman介质谐振器法测试样品的介电常数和品质因数(其中,测试温度为室温,测试频率为1 ~20G);采用VT7004型高低温试验箱测试样品在25 ~ 85℃下的中心谐振频率,利用公式(1)计算谐振频率温度系数(τf):

式中:f85、f25分别表示85℃和25℃时的谐振频率。

2 结果与讨论

2.1 烧结特性分析

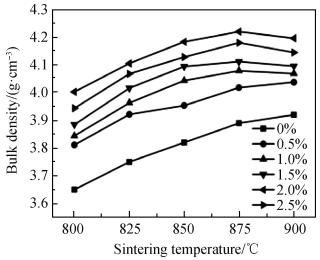

图1为复合陶瓷在800 ~ 900℃烧结2 h的体积密度变化曲线图,由图1可知,当ZB玻璃掺量x≤0.5% 时,复合陶瓷的体积密度随温度的升高呈逐渐增大的变化趋势,复合陶瓷的体积密度持续增大至4.038 g/cm³。 当0.5%<x≤2. 5%时,复合陶瓷的体积密度均呈先增大后减小的变化趋势;当烧结温度在875 ℃,ZB玻璃添加量为2.0%时,复合陶瓷的体积密度达到最大值4.22 g/cm³ 。当烧结温度继续增大到900℃时,复合陶瓷的体积密度反而减小,可能是由于烧结温度过高,ZB玻璃促进部分晶粒快速长大,从而出现晶粒异常长大或者过烧现象,使得晶界处出现孔隙从而降低其体积密度。因此,添加适量的ZB玻璃可以一定程度的降低LZT-CT复合陶瓷的烧结致密化温度。故本文选择烧结温度在875℃的样品做进一步的分析,研究添加不同 ZB玻璃掺量对LZT-CT复合陶瓷物相组成、微观结构及微波介电性能的影响。

图1 复合陶瓷在800-900℃烧结2h的体积密度变化曲线图

2.2 物相组成与微观形貌分析

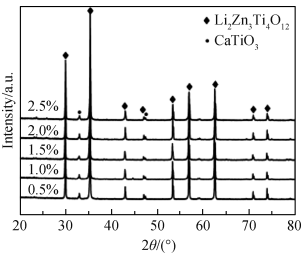

图2为不同ZB玻璃掺量的复合陶瓷在875℃烧结2 h的XRD谱,由图2可知,随着ZB玻璃的掺量从0.5%增加到2.5%,复合陶瓷中的物相除了Li2Zn3Ti4O12和CaTiO3相外,未检测到其他相,可能由于此时ZB 玻璃处于非晶态或添加的量较少。可以得出,ZB玻璃均未与CaTiO3和CaTiO₃陶瓷发生反应生成其他相,从而保证了 CaTiO₃起到调节温度系数,ZB玻璃起到降低烧结致密化温度的作用。换言之,在合适的玻璃添加量的范围内,ZB玻璃的加入未能影响复合陶瓷的物相变化。

图2 不同ZB玻璃掺量的复合陶瓷在875℃烧结2h的XRD谱

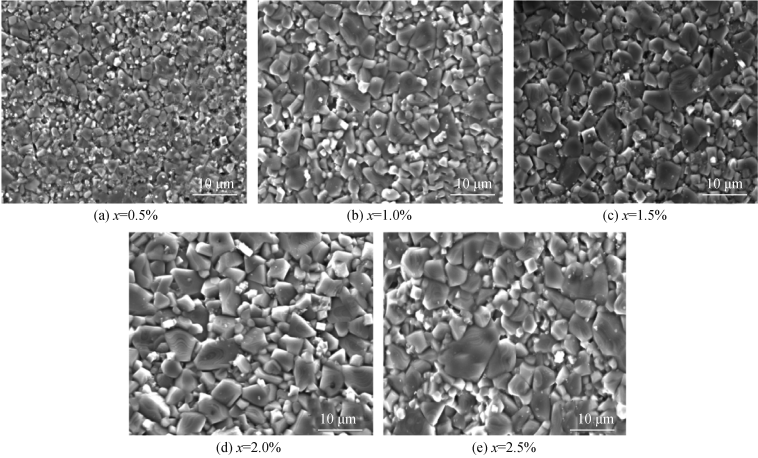

图3为不同ZB玻璃掺量的复合陶瓷在875℃烧结2 h的SEM照片,由图3可知:当ZB玻璃掺量x≤1.5% 时,如图3(a) ~(c)所示,复合陶瓷的微观结构不致密,且呈现出两种不同尺寸和含量的晶粒。从图3(a)中 可以看出,两种不同尺寸的晶粒共存,同时还有一些孤立的小孔。当ZB玻璃掺量从1.0%增加到1.5%时, 如图3(b)、(c)所示,复合陶瓷的微观结构逐渐致密并且晶粒变大,但不足以获得全密度样品;当ZB玻璃掺量达到2. 0%时,复合陶瓷的微观结构最致密,且晶粒大小较均匀,晶粒尺寸在5 ~ 8河范围内,同时还有少量立方形的晶粒存在,可能是CaTiO₃晶粒,如图3(d)所示;当ZB玻璃掺量继续增加至2. 5%时,观察到复相陶瓷材料表面出现异常晶粒生长现象,有些大晶粒达到约20μm,如图3(e)所示。此外,在晶粒与晶界之 间发现一些孔隙,并在Li2Zn3Ti4O12晶粒中形成少量的闭孔。因此,适量的ZB玻璃可以降低烧结温度,促进 材料的致密化过程。然而,当添加过量的ZB玻璃时,烧结过程中玻璃产生较多液相使得陶瓷颗粒之间物质 传输过快,导致部分晶粒快速长大,出现晶粒异常长大现象。

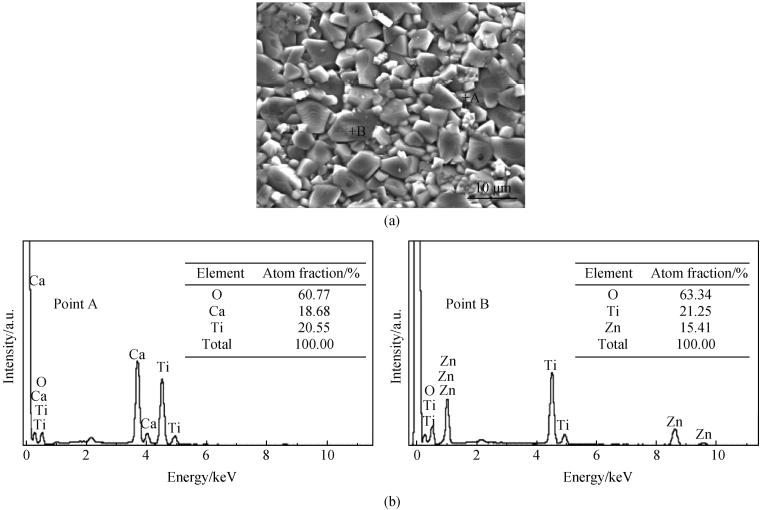

由图3结果分析可知,98%(LZT-CT)-2.0%ZB复合陶瓷在875℃下烧结2 h后结构最为致密,但其微观结构中出现了两种不同形状、结构的晶粒,根据XRD结果,复合陶瓷中的物相包括Li2Zn3Ti4O12和CaTiO₃相,为了进一步确定这两种不同形状、结构晶粒的物相,对图3(d)中的两种晶粒进行了 EDS分析,如图4所示。根据图4所示的EDS结果:点A晶粒由Ca、Ti和O组成且其对应Ca、Ti、O的原子比约为1:1:3,对应于 CaTO₃晶体;点B晶粒由Zn、Ti和O组成且其对应Zn、Ti、O原子比约为1:1.33:4,对应于Li2Zn3Ti4O12晶体。 结合图2的XRD结果,表明立方形晶粒为CaTiO3相,上述结果与Quan等[11]报道的结果一致。

图3 不同ZB玻璃掺量的复合陶瓷在875℃烧结2h的SEM照片

图4 875℃烧结2h后98%(LZT-CT)-2.0%ZB复合陶瓷的SEM照片及SEM照片中点A和B的EDS数据

2.3 微博介电性能分析

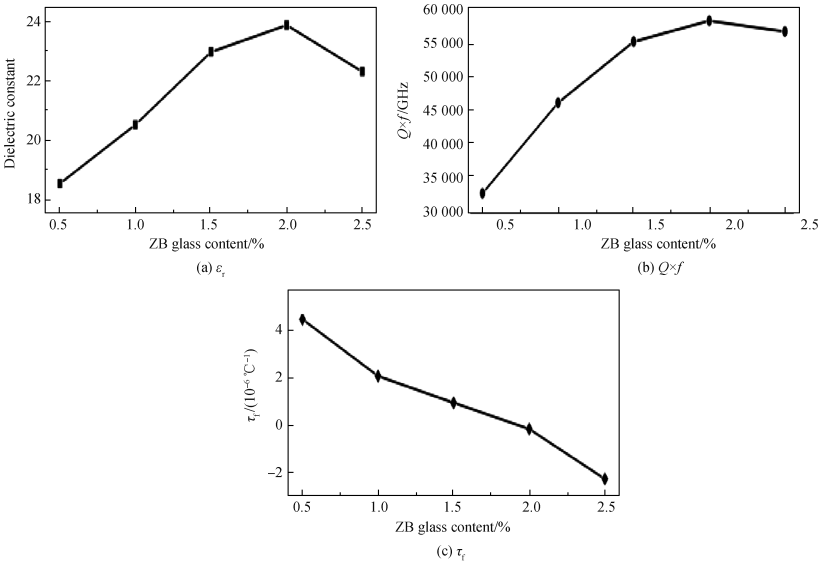

图5为添加不同质量分数ZB玻璃的复合陶瓷在875℃烧结2 h后的微波介电性能曲线图,由图5(a)、(b)可知,随着ZB玻璃掺量从0.5%增大到2.5%时,复合陶瓷的介电常数(j)和品质因数(Q×f)值均先增大后减小,与体积密度变化趋势一致。当ZB玻璃添加量为2.0%时,复合陶瓷获得最大εr和Q×f值,分别为23.9、58 595 GHz。通常,介电常数和介电损耗主要受到材料的内在因素与外在因素的共同作用,其中内在因素包括材料的极化率、离子性等,而外在因素主要来源于烧结致密程度、气孔率以及相组成等[20]。本文中,材料的晶体结构保持不变,内在因素对介电常数和介电损耗造成的影响可以忽略,因此,本文中对介电常 数和介电损耗起主导作用的因素主要来源于陶瓷样品的烧结致密度及ZB玻璃的加入。

由图5(c)可知,随着ZB玻璃掺量从0.5%增大到2.5%时,谐振频率温度系数(0)值逐渐减小,但变化不大,在(-2.25 ~4.51) ×106/℃波动,当ZB玻璃掺量为2.0%时,复合材料的τf为-0.14 ×106/℃。由于谐振频率温度系数会受到材料成分、添加的助烧剂以及第二相的共同影响。从图2和4中可以得到添加适量ZB玻璃的复合陶瓷并没有第二相的出现,因此,τf的降低主要原因是ZB玻璃的加入。综上所述,添加 2.0%ZB玻璃可有效的将复合陶瓷的烧结温度降低到900℃以下,且保持了优异的微波介电性能,说明ZB玻璃烧结助剂与LZT-CT复合陶瓷具有适配性,使LZT-CT复合陶瓷的应用范围进一步扩大,具有应用于LTCC技术领域的潜力。

图5 添加不同质量分数ZB玻璃的复合陶瓷在875℃烧结2h后的微波介电性能曲线图

3 结论

(1)ZB玻璃能有效降低LZT-CT复合陶瓷的烧结致密化温度,当ZB玻璃掺量为2.0%时,875℃烧结2h,LZT-CT复合陶瓷获最大体积密度4.22g/cm³。

(2)当ZB玻璃掺量x≤2.5%时,ZB玻璃的加入对LZT-CT复合陶瓷的物相组成影响不大,烧结过程中没有第二相的生成。

(3)随着ZB玻璃添加量增加,介电常数(εr),品质因数(Q×f)均先增加后减小,谐振频率温度系数(τf)变化不大,在(-2.25~4.51)×10-6/℃波动。

(4)当ZB玻璃掺量为2.0%时,LZT-CT复合陶瓷在875℃烧结2h,获得优异的微波介电性能:εr=23.9, Q×f=58 595 GHz, τf=-0.14×10-6/℃。

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。