摘要: 为提高有机泡沫浸渍法制备的碳化硅网状多孔陶瓷的抗折强度,采用碳纤维对碳化硅网状多孔陶瓷进行增强。研究了添加剂和碳纤维对碳化硅陶瓷浆料流变性能和触变性能的影响以及碳纤维长度和添加量对试样微观结构、气孔率、耐压强度、抗折强度的影响。结果表明:当分散剂-FS20添加量为0.1%(质量分数),增稠剂-CMC添加量为0.1%(质量分数),粘结剂-CL添加量为0.05%(质量分数)时,碳化硅陶瓷浆料的流变性能和触变性能达到最佳,碳纤维的加入增加了浆料的粘度;另外,随着碳纤维添加量和长度的增加,试样的抗折强度呈现先增大后减小的变化趋势。当碳纤维长度为1 mm且添加量为0.75%(质量分数)时,试样抗折强度达到最大。

关键词: 碳化硅多孔陶瓷, 碳纤维, 有机泡沫浸渍法, 抗折强度, 添加剂

0 引 言

采用有机泡沫浸渍法制备的碳化硅网状多孔陶瓷比表面积大、体积密度低、耐高温以及通透性优异而被广泛应用于催化剂载体、高温金属液和高温气体的过滤净化等领域[1-4]。 但碳化硅网状多孔陶瓷的断裂韧性差,抗折强度低,易发生脆性断裂,因而极大地限制了其使用。 为了更好地扩大材料的用途,亟需改善和提高碳化硅网状多孔陶瓷的断裂韧性和抗折强度。 现如今,针对陶瓷的增韧方法主要有颗粒增韧[5]、相变增韧[6]、晶须和纤维增韧[7]等,其中纤维增韧工艺简单并且可以有效结合纤维和陶瓷基体本身的优势提升复合材料的整体性能,因而纤维增韧技术受到科研工作者的青睐[8]。

碳纤维不仅比重小、耐高温且在高温条件下力学性能优异。 向碳化硅陶瓷中添加一定数量的碳纤维不仅可以避免因连续纤维造成的孔筋强度各向异性,而且可以有效提高碳化硅网状多孔陶瓷的抗折强度。 徐颖等[9]通过先驱体浸渍裂解法制备出 3 种不同体积分数碳纤维增强的碳化硅陶瓷基试样,发现试样的耐压强度随着碳纤维体积含量增加呈现出先增加后减小的变化趋势,当添加碳纤维 21% (体积分数)时试样的耐压强度达到最高。 张云龙等[10]通过真空热压烧结法制备出不同体积分数碳纤维增强的碳化硅陶瓷,发现随着碳纤维含量的增加,复合材料的断裂方式发生改变,试样的断裂韧性呈先增加后减小的变化趋势,当碳纤维添加量达到 27% (体积分数)时可以显著改善碳化硅陶瓷基体的断裂韧性。

不同长度以及添加量的碳纤维在碳化硅网状多孔陶瓷中的分布不同,对试样的增强方式以及增强效果也不尽相同。 因此本文以碳化硅、α-氧化铝、二氧化硅、金属硅和碳纤维为主要原料,采用有机泡沫浸渍法制备碳化硅网状多孔陶瓷,通过改变试样中碳纤维长度和添加量,研究不同长度及含量碳纤维对碳化硅网状多孔陶瓷浆料流变性能的影响以及对碳化硅网状多孔陶瓷力学性能的影响,并结合扫描电子显微镜(SEM)分析碳纤维对碳化硅网状多孔陶瓷的增强以及失效机理。

1 实 验

1. 1 原 料

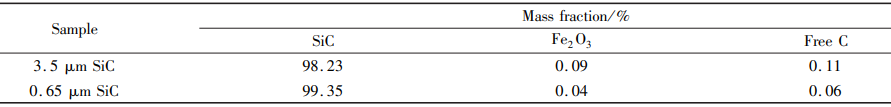

原料主要为:聚氨酯海绵(25 PPI)(尺寸为 40 mm × 20 mm × 10 mm)、两种粒径碳化硅微粉(d50 = 3. 5 μm和 d50 = 0. 65 μm)、α-氧化铝微粉( d50 = 2. 934 μm,w ( Al2O3 ) > 99. 6% )、二氧化硅微粉( d50 = 1 μm, w(SiO2 ) > 98% )、金属硅微粉( d50 = 2. 54 μm,w(Si) > 98% )、碳纤维(d = 4 μm)。 分散剂为聚羧酸盐(FS20),增稠剂为羧甲基纤维素(CMC),粘结剂为木质素磺酸钙(CL)。 碳化硅微粉的主要化学组成见表 1。

表 1 碳化硅微粉的主要化学组成

1. 2 碳纤维的预处理

研究表明,利用碳纤维增强碳化硅多孔陶瓷不仅取决于纤维和基体自身,而且与纤维-基体之间的结合强度有关[11]。 但由于碳纤维表面呈高惰性,缺少具有活性的官能团,所以未经处理的碳纤维很难与基体结合紧密,进而严重影响碳纤维对基体的增韧效果。

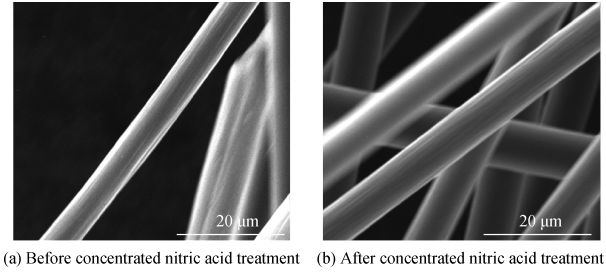

为了提高碳纤维与碳化硅多孔陶瓷基体的结合强度,先将碳纤维在无水乙醇中浸泡 24 h 以除去碳纤维表面的有机物,然后用去离子水将碳纤维洗净之后烘干;再将处理好的碳纤维置于浓硝酸浸泡侵蚀,最后将处理完的碳纤维经去离子水冲洗数遍,直到冲洗的水变为中性时干燥。

处理前后纤维表面刻蚀情况如图 1 所示,由图可知碳纤维经浓硝酸处理后表面粗糙度明显增加。

图 1 碳纤维微观形貌

1. 3 试验步骤与方法

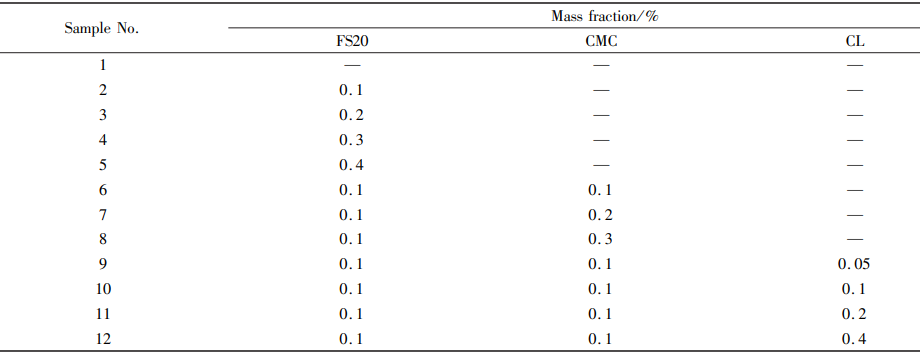

涂覆浆料的试验配比(质量分数)为:3. 5 μm 碳化硅微粉 43. 4% ,0. 65 μm 碳化硅微粉 16. 6% ,α-氧化铝微粉 11. 04% ,二氧化硅微粉 4. 56% ,金属硅微粉 2. 4% ,去离子水 22% ,另外加入不同含量的分散剂-FS20、增稠剂-CMC、和粘结剂-CL 进行试验(见表 2),将各组分称量好放入球磨罐中,以 350 r/ min 的转速球磨 1 h制备固含量为 78% (质量分数)的碳化硅涂覆浆料。

表 2 涂覆浆料添加剂配比

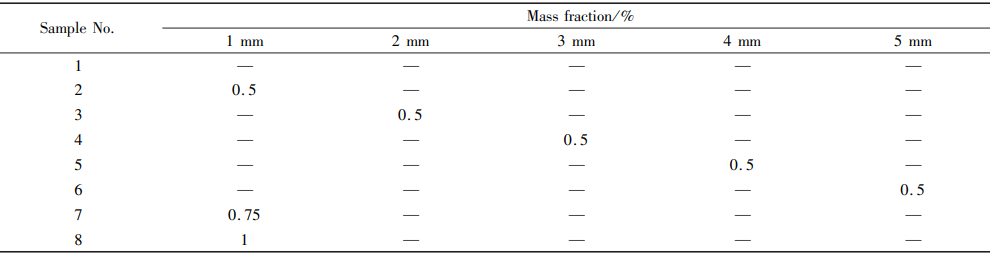

待添加剂的添加量确定之后,按照涂覆浆料的试验配比以及添加剂的最优添加量称取粉体并置于球磨罐中球磨 45 min 后加入处理后的碳纤维继续球磨 15 min。 碳纤维的长度和添加量如表 3 所示。

表 3 不同长度以及不同添加量碳纤维配比

将预先处理好的聚氨酯泡沫浸入浆料中,经辊碾挤压去除多余的浆料后成型,将成型后的试样在室温静置 24 h,100 ℃烘干 24 h 后放入通氮气的管式炉中,于 1 500 ℃保温 3 h。

1. 4 性能测试

为确定浆料中分散剂、增稠剂、粘结剂的最佳添加量以及了解碳纤维对浆料流变性能和触变性能的影响情况,利用博乐飞粘度计(Brookfield DV-Ⅱ + P)测试不同添加剂含量时浆料的流变性能和触变性能。 其中浆料的触变性能用触变指数 Tl 来表征,计算公式如式(1)[12]所示。

Tl =τ1/τ2 (1)

式中:τ1 代表剪切速率 3. 14 s-1下的粘度;τ2 代表剪切速率 25. 10 s-1下的粘度。

采用 X 射线衍射仪(XRD,Philips. X’ Pert,Cu Kα ) 分析物相组成,采用扫描电子显微镜( SEM,FEI-Quanta)观察显微结构。

按 GB / T 5072—2008 利用万能试验机对烧后试样的常温耐压强度进行检测,按 GB / T 3001—2017 利用万能试验机对试样的常温抗折强度进行检测,按 GB / T 2997—2015 测烧后试样的显气孔率。

2 结果与讨论

2. 1 浆料的流变性能

具有良好流变性能和触变性能的碳化硅陶瓷浆料是制备高性能碳化硅网状多孔陶瓷的保障。 在浆料浸没聚氨酯泡沫时,不仅浆料需具有良好的流动性能,快速进入有机泡沫基体内并在挤压过程中顺利排出,而且浆料要具备优异的触变性能,使之均匀地涂覆在有机泡沫孔筋表面。 以 FS20、CMC 以及 CL 分别作为分散剂、增稠剂和粘结剂能显著改善碳化硅陶瓷浆料的流动性能及触变性能,进而提高浆料在有机泡沫孔筋的涂覆量。

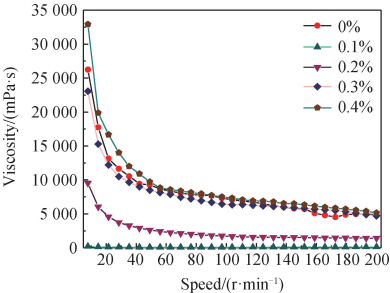

首先,探究分散剂-FS20 添加量对碳化硅陶瓷浆料粘度的影响,如图 2 所示。 浆料的粘度随着 FS20 添加量的增加先降低后升高,当 FS20 添加量为 0. 1% (质量分数,下同)时浆料的粘度最低。 在碳化硅陶瓷浆料中,FS20 能够通过静电作用吸附在碳化硅颗粒表面,增大颗粒之间的静电斥力,并且能使颗粒之间的空间位阻增大进而促进浆料的流动[13]。 持续增加分散剂 FS20 添加量,将导致过量的 FS20 分散在浆料的水性溶液中,呈“梳状”或“树枝状”结构阻碍碳化硅颗粒的流动,进而使得浆料的粘度升高[14]。 因此,选用添加量为 0. 1% 的 FS20 开展后续试验。

图 2 分散剂-FS20 含量对碳化硅陶瓷浆料流变性能的影响

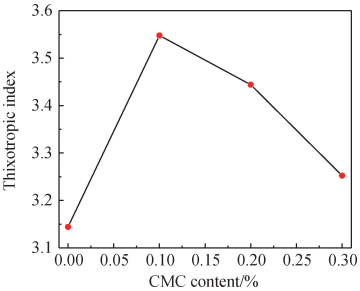

其次,探究增稠剂-CMC 添加量对浆料流变性能的影响,CMC 的添加主要影响浆料的粘度和触变性能。根据公式(1)计算浆料的触变指数,结果如图 3 所示。 浆料的触变指数随着 CMC 添加量的增加先增大后减小,当 CMC 添加量为 0. 1% (质量分数,下同)时浆料的触变指数最大。 这主要是由于 CMC 作为一种阴离子型纤维素衍生物,其高分子链在溶液中相互缠结,有利于改善浆料的触变性能,但过量的 CMC 使体系过于稳定,进而导致浆料的触变性能下降[15]。 因此,选用添加量为 0. 1% 的 CMC 开展后续试验。

图 3 增稠剂-CMC 含量对碳化硅陶瓷浆料触变性能的影响

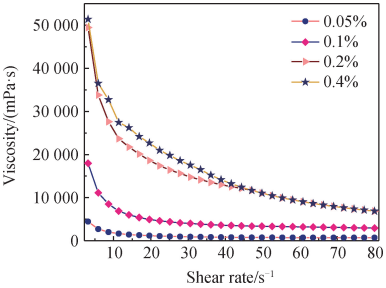

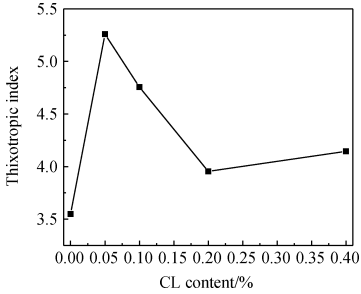

最后,探究粘结剂-CL 添加量对浆料流变性能的影响,如图 4 所示。 浆料的粘度随着 CL 添加量的增加而增加。 根据公式(1)计算不同 CL 添加量下浆料的触变指数,结果如图 5 所示。 浆料的触变指数随着 CL添加量的增加呈先增大后减小最后又略微增大的变化趋势,当 CL 添加量为 0. 05% (质量分数,下同)时浆料的触变指数最大。 CL 作为一种阴离子表面活性剂,引入浆料中能够形成相互缠绕的网状结构,阻碍碳化硅颗粒的流动,进而增大浆料的触变性能,但引入过量的 CL 导致浆料的粘度显著增大,使得浆料的触变指数减小[16]。 因此选用添加量为 0. 05% 的 CL 开展后续试验。

图 4 粘结剂-CL 含量对碳化硅陶瓷浆料流变性能的影响

图 5 粘结剂-CL 含量对碳化硅陶瓷浆料触变性能的影响

2. 2 碳纤维长度和添加量对浆料流变性能的影响

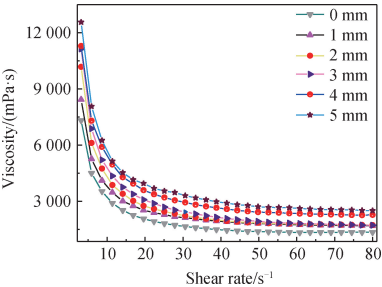

碳纤维长度和添加量对浆料的流变性能具有显著的影响[17]。 其中碳纤维长度对浆料流变性能的影响如图 6 所示,浆料的粘度随着碳纤维长度的增加而增加。 这主要是由于浆料中加入碳纤维后,纤维与浆料颗粒之间的平均距离减小,位移自由度减小使浆料流动性能变差;并且纤维长度越长,其活动距离越小,纤维之间相互缠绕的越复杂,从而使纤维间网状结构增多,阻碍浆料颗粒的流动[18]。

图 6 纤维长度对碳化硅陶瓷浆料流变性能的影响

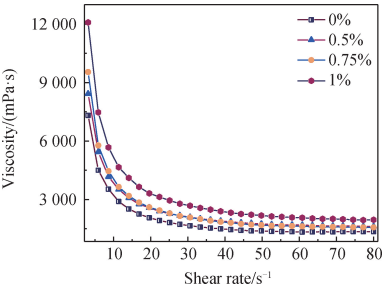

另外,碳纤维添加量对浆料流变性能的影响如图 7 所示。 当加入纤维长度为 1 mm 时,浆料的粘度随着纤维添加量的增加而增加。 其主要原因是纤维添加量越多,纤维之间的缠绕越复杂,进而形成大量的网状结构阻碍颗粒之间的流动[19]。

图 7 纤维添加量对碳化硅陶瓷浆料流变性能的影响

2. 3 碳纤维长度对碳化硅网状多孔陶瓷力学性能的影响

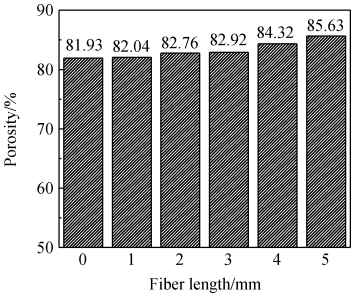

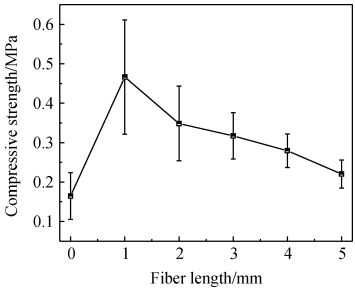

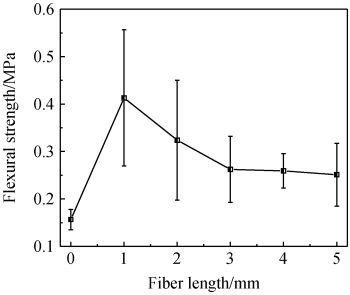

碳纤维长度对试样气孔率、耐压强度和抗折强度的影响如图 8 ~ 10 所示。 由图 8 可知,随着碳纤维长度的增加,试样的气孔率逐渐增加。 由图 9 可知,随着纤维长度的增加,试样的耐压强度先增加后逐渐减小,当添加纤维长度为 1 mm 时试样的耐压强度达到最大值。 由图 10 可知,试样的抗折强度随着纤维长度的增加先增加后减小,同样添加 1 mm 碳纤维试样的抗折强度达到最大值。 这是因为加入碳纤维对碳化硅网状多孔陶瓷强度的影响主要体现在两个方面:首先,碳纤维对碳化硅网状多孔陶瓷起增韧、增强作用,利用碳纤维断裂和拔出传递载荷使得试样的耐压强度和抗折强度提高;其次,碳纤维的加入使得试样的孔隙率提高,致密化程度降低,并且随着碳纤维长度的增加,纤维之间的距离逐渐减小,造成纤维与纤维之间出现“纤维搭桥”的现象。 因此,随着碳纤维长度的增加,试样的机械强度和断裂韧性逐渐降低。

图 8 纤维长度对试样气孔率的影响

图 9 纤维长度对试样耐压强度的影响

图 10 纤维长度对试样抗折强度的影响

2. 4 碳纤维添加量对碳化硅网状多孔陶瓷力学性能的影响

基于以上分析可知 1 mm 碳纤维可显著改善碳化硅网状多孔陶瓷的力学性能,因此本试验采用 1 mm 的碳纤维探究碳纤维添加量对碳化硅网状多孔陶瓷试样力学性能的影响。

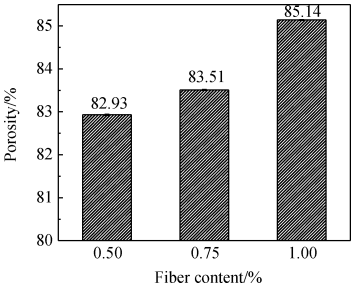

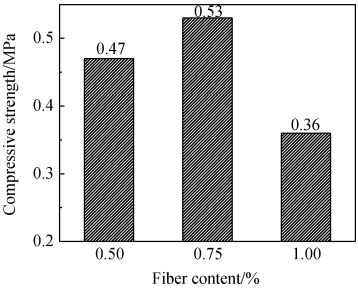

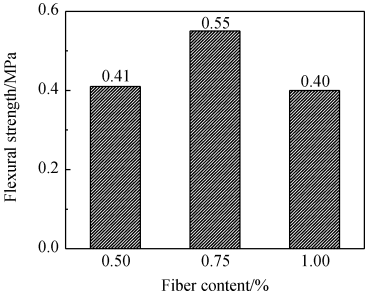

碳纤维添加量对试样气孔率、耐压强度和抗折强度的影响如图 11 ~ 13 所示。 由图可知,随着纤维添加量的增加,试样的气孔率逐渐增加,而耐压强度和抗折强度随着纤维添加量增加先升高后降低。 当碳纤维添加量为 0. 75% (质量分数)时,试样的耐压强度以及抗折强度达到最大值。 其主要原因是加入碳纤维一方面可以传递载荷使得试样的耐压强度以及抗折强度增加,另一方面随着碳纤维添加量的增加,试样的气孔率增加,致密度减小进而使碳化硅网状多孔陶瓷的机械强度和断裂韧性降低[20]。

图 11 纤维添加量对试样气孔率的影响

图 12 纤维添加量对试样耐压强度的影响

图 13 纤维添加量对抗折强度的影响

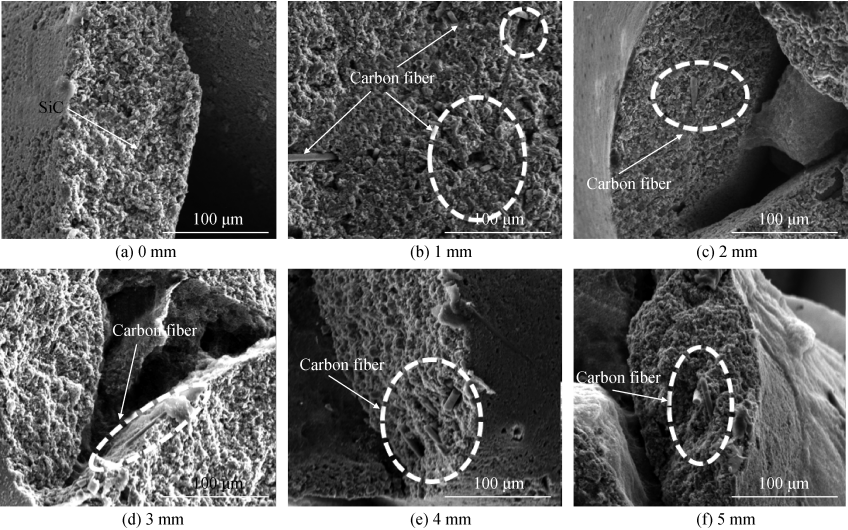

2. 5 微观结构

碳化硅网状多孔陶瓷孔筋的断面如图 14 所示。 由图可知,碳纤维的加入对碳化硅网状多孔陶瓷孔筋微观形貌产生了显著的影响。 随着碳纤维添加量的增加,孔筋断面出现了大量的碳纤维以及由碳纤维交联所形成的孔洞,并且随着碳纤维长度的增加,孔筋断面的碳纤维数量逐渐减少。 当试样中添加碳纤维长度为1 mm 时,试样断口处的纤维分布均匀(见图 14(b)),数量也明显多于其他长度的试样。 另外,随着试样中添加碳纤维长度的增加,试样中纤维出现搭桥现象(见图 14( e)和图 14( f)),且纤维长度越长,搭桥现象越明显,导致碳化硅网状多孔陶瓷的致密度显著降低,进而影响碳纤维对基体的增韧效果[21]。 因此,随着碳纤维长度的增加,碳化硅网状多孔陶瓷的抗折强度以及耐压强度减小。

图 14 含不同长度碳纤维试样 SEM 照片

3 结 论

(1)当分散剂-FS20、增稠剂-CMC 和粘结剂-CL 的添加量分别为 0. 1% 、0. 1% 和 0. 05% 时浆料的流变性能和触变性能达到最优;碳纤维的加入使得浆料的粘度增加,并且浆料的粘度随着碳纤维长度和添加量的增加而增加。

(2)原位添加碳纤维可以有效提升碳化硅网状多孔陶瓷的抗折强度,随着碳纤维长度的增加,碳化硅网状多孔陶瓷的气孔率逐渐升高,耐压强度和抗折强度呈现先升高后降低的变化趋势,在碳纤维长度为 1 mm时试样的耐压强度和抗折强度达到最大值。

(3)当添加碳纤维的长度为 1 mm 时,随着纤维添加量的增加,碳化硅网状多孔陶瓷的气孔率逐渐增加,试样的耐压强度和抗折强度呈现先升高后降低的变化趋势,当碳纤维添加量为 0. 75% 时试样的力学性能最佳。

参考文献:略

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。