为制备可应用于脉冲电源电容器领域的高性能电介质陶瓷,本工作通过传统固相反应法制得致密且均匀的 NBT-ST 基无铅弛豫铁电陶瓷。其中 NBT-ST-1Ce 陶瓷的室温储能密度达到 1. 07 J / cm³,储能效率稳定在 80%以上。此外,该陶瓷的储能效率展现了良好的温度稳定性: 在 25 ~150 ℃范围内,储能效率稳定在 95%左右。因此,该介质材料在脉冲电源电容器领域具有一定的发展潜力。

关键词 钛酸铋钠 介电储能 温度稳定性 弛豫铁电体 二氧化铈

0 引言

随着传统化石能源的日益枯竭[1],世界各国都致力于新能源( 包括潮汐能、风能、太阳能等) 的利用与研发,以解燃眉之急[2-3]。通常,人们倾向于将能源转化为电能使用,这就需要借助诸如燃料电池、锂离子电池、超级电容器、介电电容器等能量存储装置将电能存储起来[3-5]。介电电容器与上述提及的几种能量存储装置相比,具有耐高温、安全性好、充放电速度快等优点[1,6],非常适合应用于雷达、激光枪等脉冲电源领域[7]。然而,介电电容器相对低的储能密度严重制约了其进一步的应用。因此,如何提高介电电容器的储能密度已成为该技术发展与应用的关键问题。目前,电介质陶瓷[8-11]是电容器中经常采用的一类电介质材料。电介质陶瓷具有制备工艺简单、介电常数高、耐高温等显著优势。常见的电介质陶瓷通常可分为四类,主要包括线性电介质陶瓷、铁电陶瓷、弛豫铁电陶瓷和反铁电陶瓷[5,12]。线性电介质的储能密度可以通过式(1) 计算获得,而非线性电介质的储能密度和储能效率则可通过式(2) —式(4) 计算得到[1,13-16],具体计算公式如下:

式中: W代表总的能量密度,Wrec代表储能密度,η代表储能效率,εr代表相对介电常数,ε0代表真空介电常数,E代表电场强度,P代表极化,Pmax代表饱和极化,Pr代表剩余极化。线性电介质陶瓷具有剩余极化低、损耗小、耐电压强度高、储能效率高等优点,但其小的饱和极化导致储能密度有限; 铁电陶瓷具有大的饱和极化,但大的剩余极化使得其储能密度低、效率不高。反铁电陶瓷因铁电-反铁电相变而具有大的饱和极化和极低的剩余极化,呈现高的储能密度,但其使用寿命非常有限。与上述三者相比,弛豫铁电陶瓷具有相对大的饱和极化、高的耐电场强度、低的剩余极化以及长的循环寿命,从而可以实现大的储能密度、高的储能效率以及长的循环寿命[9,12]。

现阶段储能用电介质陶瓷主要以含铅材料为主,它们展现了非常优异的储能性能。众所周知,铅的使用不仅会危害环境,还会在其制备和使用过程中引发健康问题。为此,欧盟、美国、日本及中国都已通过立法来严格限制含铅材料的使用[17-18],因此发展无铅电介质陶瓷已是必然趋势[19-21]。

钛酸铋钠 ( Na0.5Bi0.5Ti03,NBT) 是一种无铅钙 钛 矿(ABO3) 型铁电材料,材料结构上 A 位同时具有 Bi3+和 Na+两种离子,且呈无序分布[22-23]。该材料具有较高的居里温度以及优异的铁电性能,被认为是最有可能在实际应用中取代铅基陶瓷的无铅材料之一[24]。但是对于实际应用而言,NBT陶瓷还存在较多问题急需解决,例如烧结温度范围窄、剩余极化和矫顽场较大、易挥发原料使得陶瓷的致密度降低等。于是学者们尝试优化 NBT 陶瓷制备工艺或通过掺杂改性等手段来提高其性能[22]。近来,有报道[25]显示 SrTiO3 ( ST) 可与 NBT 形成固溶体,其合适的组分展现出非常强的弛豫特征,具有较好的储能应用前景。同时,在很多掺杂改性的相关试验中,稀土离子表现出非常显著的效果,通常少量的稀土离子就能带来巨大的性能改变。例如,Y3+的掺杂可有效减小BST陶瓷的介电损耗,且掺杂行为随Y3+含量的增加,从受主掺杂变为施主掺杂[26]; 用 Dy3+对钙钛矿结构的陶瓷Ca1/ 4Cu3/ 4TiO3 进行掺杂时,在晶粒和晶界中表现出独特的施主-受主双调节特性,对陶瓷样品的电学性能产生了重要的影响[27]; 3%( 摩尔分数) Yb3+的掺杂能促进 NBT 陶瓷晶粒生长和致密化,其强烈的压峰作用扩大了介电稳定的温度范围,在 147 ~ 528 ℃ 内介电常数变化不超过 15%[28]。同样,很多研究表明铈(Ce) 可以有效地调节电滞回线,特别是对材料的极化、剩余极化及矫顽场有明显的调控作用,进而对材料的性能产生重要影响[29-30]。然而关于铈掺杂的NBT-ST体系却鲜有报道,相关作用不明。因此,本工作尝试将CeO2掺入0.4NBT-0.6ST陶瓷,以期通过调控相变,提高该陶瓷的储能效率及温度稳定性,并进一步获得介电和储能性能更优异的弛豫铁电陶瓷新组分。

1 实验

1. 1 原料的选取

0.4(Na0.5Bi0.5) TiO3-0..6SrTiO3-xCeO2 ( x = 0、1 /2、1、2、3,摩尔分数,%) ( 简写为 NBT-ST-xCe) 陶瓷由固相反应法制备。本研究以 Na2CO3 ( 99. 8%) 、Bi2O3 ( 99%) 、TiO2( 99%) 、SrCO3( 99%) 和 CeO2( 99. 9%) 粉末作为原料。

1. 2 样品的制备

按照化学计量称量适量的粉末,并使用氧化锆球将粉末在乙醇中球磨 24 h。将浆料干燥、压块并在 950 ℃ 下煅烧2 h。将煅烧的粉末破碎并再次球磨以减小粉料的尺寸。在80 ℃ 下干燥后,将煅烧的粉末与 8%( 质量分数) 的聚乙烯醇( PVA) 混合,造粒并过 60 目筛,然后在 15 MPa 的压力下通过模具将粉料压制成直径 10 mm 和厚度 1 mm 的坯体。最后,将坯体置于马弗炉中在空气中进行烧结,烧结温度为1 300 ~ 1 360 ℃,保温 2 h。

1. 3 样品的表征与分析

利用阿基米德法测量烧结陶瓷样品的密度。利用 X 射线衍射仪( XRD,6100,岛津,日本) 测定样品的相结构,扫描角在 20 ~ 80°范围内,扫描步长为 0. 02°。利用扫描电子显微镜( JSM 6610,日本电子光学公司) 观察陶瓷试样的微观结构。利用 LCR 测量仪( E4980AL,Keysight,美国) 在- 100 ~150 ℃温度范围内、不同频率下以 2 ℃ /min 的加热速率测量陶瓷试样的介温性能。在不同测试条件下通过 Sawyer-Tower 平台( TF analyzer 2000E,aixACCT,德国亚琛) 测试陶瓷试样的铁电性能,并通过计算获得其储能密度及储能效率。

2 结果与讨论

2. 1 结构与形貌

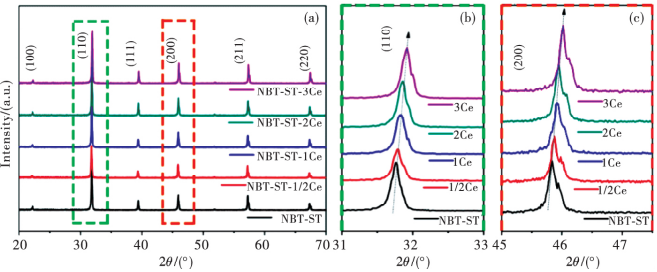

图 1 为室温下所有陶瓷试样的 XRD 衍射谱。从图 1a 中可以看出,所有试样均呈现单一的钙钛矿结构,并无第二相出现。图 1b 为( 110) 衍射峰的放大图,可以看出,随 CeO2 掺杂浓度的增加,衍射峰逐渐向高衍射角度方向偏移,结合布拉格衍射方程可知晶体的晶胞参数随掺杂量的增加而逐渐减小。图 1c 为( 200) 衍射峰的放大图,可见峰( 200) 随掺杂量增加同样向高角度偏移,与( 110) 衍射峰表现出相同的规律。根据(200) 衍射峰的分裂状况可以推测,CeO2 的掺杂并未改变晶体结构,所有组分样品同样表现为赝立方相[31]。之前已有报道称,铈在掺杂时易发生变价,可能同时存在两种取代行为: 一种是 Ce3+在 A 位发生取代,另一种是 Ce4+在 B位发生取 代,且该变价行为对材料的介电性能有重要影响[29-30]。根据文献可知 Na+、Ce3+、Ce4+、Sr2+、Bi3+、Ti4+的离子半径 分 别 为 1.39Å、1.34Å、0.87Å、1.44Å、1.36Å 和0.605Å[6,14,29-30,32-35]。因 Ce4+的半径大于 B 位 Ti4+的半径,若以 B 位取代为主,则晶胞参数应当随 Ce4+掺杂量的增加而增大,这与上述实际 XRD测量值不符; 而 Ce3+的半径小于 A 位中任何一个原有离子的半径,若其进入 A 位必然引起晶胞参数的减小。综上,可以推断 Ce 在 0.4NBT-0.6ST 中是以 Ce3+在 A 位的取代为主,且随掺杂量的增加,晶胞参数减小,致使衍射峰往高角度偏移。

图 1 ( a) NBT-ST-xCe( x = 0、1 /2、1、2、3) 陶瓷的 XRD 图; ( b) ( 110) 处衍射峰放大图; ( c) ( 200) 处衍射峰放大图

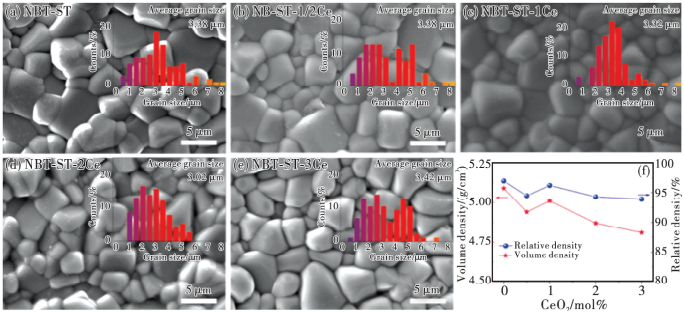

掺杂不同 CeO2 含量的陶瓷表面微观形貌如图 2a—e 所示。从图 2 中可以看出,所有样品的晶粒形貌既与纯 NBT 陶瓷( 方形) 不同,也与纯 ST 陶瓷不同( 椭球形) ,其形貌介于两者之间,均呈不规则的方形,晶界清晰,气孔较少,意味着结构比较致密。同时,从 SEM 图中并未发现第二相,这与前面提到的 XRD 的结果一致。随 CeO2 含量的增加,晶粒略显圆润。图 2 中插图给出了不同组分的平均粒度分布图,可见随 CeO2 含量的增加,平均晶粒尺寸先减小后增大。CeO2 熔点非常高[36-37],使得烧结变得困难,因此随 CeO2 掺杂量的不同陶瓷的烧结温度会发生变化。为保证不同 CeO2 含量的样品均能达到相似的收缩率( ~ 13. 5%) ,在本研究中,每增加 1%( 摩尔分数) 的 CeO2,烧结温度提高 20 ℃。这也是掺杂 3%CeO2 的样品的平均粒径增大的原因。图 2f 给出了陶瓷样品的密度和相对密度,可见随着 CeO2 含量的增加,陶瓷的密度和相对密度均呈现整体下降的趋势。值得注意的是,在所有掺杂样品中,NBT-ST-1Ce 组分的密度和相对密度均是最高的。

图 2 ( a—e) NBT-ST-xCe( x = 0、1 /2、1、2、3) 陶瓷的 SEM 图及对应的平均粒径分布直方图; ( f) 样品密度及相对密度随 CeO2 含量的变化( 电子版为彩

图)

2. 2 介电性能

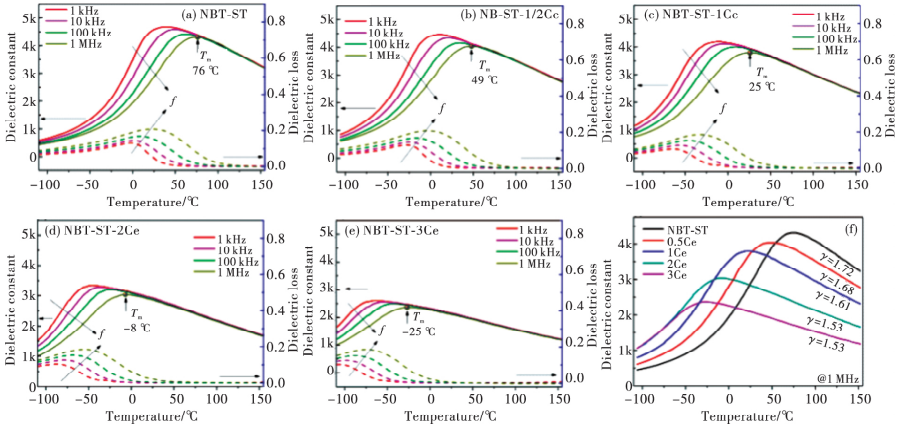

NBT-ST-xCe 陶瓷的介电性能如图 3 所示。图 3a—e 是不同组分在- 100 ~ 150 ℃ 温度范围内、不同频率下( 1 kHz、10 kHz、100 kHz、1 MHz) 的介电谱图。从图 3 中可以看出所有的组分都呈现明显的频率色散现象,这说明该体系陶瓷在一定温度范围内存在明显的弛豫相变[12,38]。正如前面 XRD谱的分析,该体系陶瓷的弛豫特性应当与 A 位和 B 位离子的掺杂取代有关。居里外斯定律通常被用来定义铁电体或弛豫铁电体的相变。其公式[39-41]如下:

式中: εr 是相对介电常数,εm 为最大相对介电常数,T 是对应于介电常数的温度,Tm 是对应于最大介电常数的温度,γ 为弛豫系数,C 为居里外斯常数。当 γ = 1 时代表典型的具有尖锐居里 峰 的 铁 电 体,当 γ = 2 时代表具有强烈的弛豫相变[38,40,42]的弛豫铁电体。图 3f 给出了不同组分在 1 MHz 频率下获得的介温曲线及其对应的弛豫系数。随 CeO2 含量的增加,试样的相对介电常数逐渐降低,相变温度向低温方向移动,弛豫系数逐渐降低。这表明 CeO2 对 0.4NBT-0.6ST 弛豫铁电体系具有明显的移峰、压峰的作用,这与文献报道内容相似[29]。

图 3 ( a—e) NBT-ST-xCe ( x = 0、1 /2、1、2、3) 陶瓷的介电谱图; ( f) 1 MHz 下的介温曲线及弛豫系数( 电子版为彩图)

2. 3 铁电与储能性能

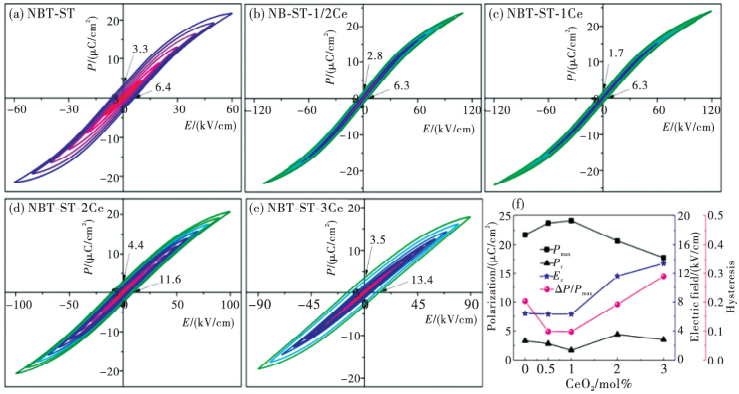

NBT-ST-xCe 陶瓷试样在室温下的电滞回线如图 4a—e所示。所有样品的电滞回线均比正常铁电体更加纤细,展现出明显的弛豫铁电特征。随 CeO2 含量的增加,电滞回线先变得细长,而后逐渐变粗; 此外,耐电压击穿场强也随 CeO2含量的增加呈现先增大后减小的趋势。试样中 NBT-ST-1Ce组分的电滞回线最为纤细,且其耐电压场强也最大,达到120 kV /cm。研究显示 CeO2 有助于提高耐电压强度[43]。这与该组分具有相对致密的微观结构有关( 图 2 所示) 。图 4f列出了各样品最大饱和极化( Pmax ) 、剩余极化( Pr ) 、矫顽场( Ec ) 及滞回度随 CeO2 含量的变化。随掺杂含量的增加,Pmax呈现先增大后减小的趋势,这与前面提及的耐电压强度的变化趋势一致,表明高的耐电压强度易导致大的饱和极化[44]。而 Pr、Ec 和滞回度则呈现先减小后增大的趋势,这主要是由于随着 CeO2 含量的增加,烧结变得愈发困难,陶瓷的致密度下降,而低的致密度容易形成大的损耗,致使电滞回线形状变宽,其关键参数 Pr、Ec 和滞回度显著变大。

图 4 ( a—e) NBT-ST-xCe( x = 0、1 /2、1、2、3) 陶瓷的室温电滞回线; ( f) Pmax、Pr、Ec 和滞回度随 CeO2 含量的变化

室温下试样的储能密度与储能效率的计算结果如图 5所示。随掺杂量的增加,NBT-ST-xCe 陶瓷的储能密度呈现先增大后减小的趋势,且 NBT-ST-xCe( x = 1 /2,1,2) 陶瓷的储能密度高于未掺杂陶瓷的储能密度,特别是 NBT-ST-1Ce 陶瓷呈现最大的储能密度,达到 1.07 J/cm³。这与电滞回线的变化趋势高度吻合。此外,如图 5b 所示,CeO2 掺杂的样品的储能效率均高于未掺杂的 NBT-ST 陶瓷。当掺杂量低于 1%时,CeO2 可有效减小样品的 Pr 和滞回度,同时可显著提高其耐电压强度,因而储能效率和储能密度均显著改善。当掺杂量为 2%和 3%时,CeO2 的加入反而增大了样品的 Pr 和 Ec,这对其储能不利,但同时 CeO2 有助于提升样品的耐电压强度,这两种因素作用在一起,导致其储能密度和效率尽管相比于 1%的试样下降不少,但仍比未掺杂样品略高。因此,上述结果表明掺入适量的 CeO2 可以有效提高 NBT-ST 基陶瓷的储能密度和储能效率。

图 5 NBT-ST-xCe( x = 0、1 /2、1、2、3) 陶瓷室温下的( a) 储能密度和( b) 储能效率

电介质陶瓷在实际应用时需要经历不同的工作温度,所以有必要对其进行变温测试。本工作对具有最高储能密度和储能效率的 NBT-ST-1Ce 陶瓷进行了变温测试,结果如图6所示。图 6a 给出了该陶瓷在 60 kV /cm、25 ~ 150 ℃温度范围内的变温电滞回线,可见每条电滞回线都非常纤细,且形状在整个测试范围内无明显变化。图 6b 给出了 Pmax和 Pr随温度的变化,可见 Pmax 随着温度的升高略有下降,Pr 在25 ~ 50 ℃ 范围内略有下降,之后保持稳定。图 6c给出了NBT-ST-1Ce 陶瓷变温下的储能特性,可见随着温度的升高,储能密度和能量损耗呈略微下降的趋势。但在该温度范围内储能效率非常高并且能够稳定在 95%左右,说明 NBT-ST-1Ce 陶瓷具有良好的温度稳定性。

图 6 NBT-ST-1Ce 陶瓷( a) 25 ~ 150 ℃变温下的电滞回线; ( b) 变温下的临界参考数值 Pmax和 Pr ; ( c) 变温下的储能特性( 电子版为彩图)

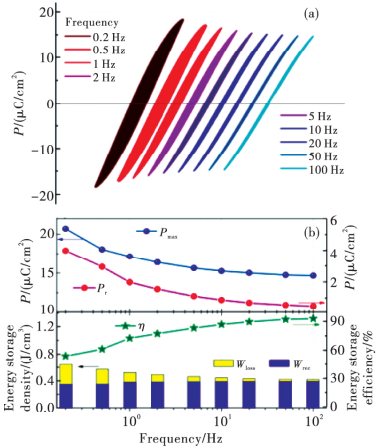

此外,研究者还对 NBT-ST-1Ce 陶瓷进行了变频条件下的电滞回线测试。图 7a 是在 0.2 ~ 100 Hz 范围内、60 kV /cm下的电滞回线,可以直观地看出电滞回线随着频率的增加而变得纤细,最大极化也呈现下降趋势。这主要归因于 NBT-ST-1Ce 陶瓷具有较强的弛豫特征,随频率的增加介电常数明显下降,导致极化降低。图 7b 为 Pmax和 Pr 具体的变化情况及储能特性。随着频率的增加,Pmax和 Pr 均逐渐下降,并且频率越大变化越小; 同时,能量损耗逐渐降低,储能密度逐步提高,储能效率先明显提高后稳定在 90% 以 上。这说明NBT-ST-1Ce 陶瓷具有一定的频率稳定性。

图 7 NBT-ST-1Ce 陶瓷的( a) 变频电滞回线; ( b) 变频下的临界参考数值 Pmax、Pr 和储能特性( 电子版为彩图)

3 结论

本研究采用传统固相反应法合成 CeO2 掺杂的 NBT-ST基陶瓷。XRD 和 SEM 结果表明,所制备的陶瓷样品均呈现单一的钙钛矿结构,并未发现第二相。CeO2 掺杂时易变价,形成 A 位和 B 位掺杂; A 位取代起主导作用并导致晶格参数减小。同时,CeO2 具有比较明显的移峰、压峰作用,使相变温度向低温移动,且适量 CeO2 有利于提高室温下的介电常数。适量 CeO2 的引入可获得较细的室温电滞回线、较高的耐击穿场强的陶瓷样品,非常有利于样品储能性能的提高。此外,所制备的 NBT-ST-1Ce 陶瓷展现出较高的储能密度( 1. 07J/cm³) ,还具有良好的温度稳定性( 在 25 ~ 150 ℃范围内稳定在 95%左右) 和较高的频率稳定性( 在 20 ~ 100 Hz 范围内稳定在 90%以上) 。因此,NBT-ST-1Ce 陶瓷介质在储能方面具有一定的发展潜力。

参考文献:略

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。