摘要: 采用等离子喷涂法在碳化硅纤维增强碳化硅陶瓷基复合材料(SiCf/SiC-CMCs)表面制备了Si/(Yb1-xYx)2Si2O7/LaMgAl11O19 (x=0、0.5)热/环境障涂层(T/EBCs)体系。通过SEM、EDS和XRD等测试方法研究了不同组成的T/EBCs体系在1 300 ℃下的热循环性能和抗水氧腐蚀性能,进而探讨了热循环失效和水氧腐蚀失效机理。结果表明,在T/EBCs体系中,Si/Yb2Si2O7/LMA涂层体系的热循环寿命为403次,抗水氧腐蚀性能为50 h,Si/YbYSi2O7/LMA体系的热循环寿命降低至277次,而水氧腐蚀性能提高至80 h。YbYSi2O7与LMA之间较大的热失配应力以及层间含Al化合物或固溶体的生成是Si/YbYSi2O7/LMA热循环寿命降低的主要原因;YbYSi2O7-EBCs层较少的杂质氧化物减少了与水反应生成挥发性物质的几率,提高了Si/YbYSi2O7/LMA的抗水氧腐蚀能力。

关键词: SiCf/SiC-CMCs, 热/环境障涂层, 热障涂层, 环境障涂层, 热循环, 高温水氧腐蚀, Yb2Si2O7, YbYSi2O7

0 引 言

碳化硅纤维增强碳化硅陶瓷基复合材料(SiC fiber reinforced SiC ceramic composites, SiCf/SiC-CMCs)因密度低、强度高、高温抗氧化以及抗蠕变性能好等特性,可替代镍基高温合金作为高推重比航空发动机的热端部件材料[1-4]。然而,SiCf/SiC-CMCs 在高温环境中易受水蒸气腐蚀,导致材料质量持续不断损失,服役寿命降低。为减缓 SiCf/SiC-CMCs 在高温水蒸气环境下的侵蚀退化,引入了环境障涂层( environmental barrier coatings, EBCs)[5-6]。然而,随着发动机涡轮前进口温度的不断提高,单层 EBCs 对 SiCf/SiC-CMCs 的防护效果难以满足技术要求。因此,在以 SiCf/SiC-CMCs 为代表的高温结构材料表面,发展了热障涂层(thermal barrier coatings, TBCs)和环境障涂层复合的热/ 环境障涂层(thermal / environmental barrier coatings, T/ EBCs)体系[7]。

T/EBCs 涂层是由具有高熔点、低热导率、良好化学稳定性的表层与具有良好耐高温环境腐蚀性且与SiCf/SiC-CMCs 热膨胀系数(cofficient of thermal expansion, CTE)相匹配的内层组成的多层复合体系[7-9]。国内外研究学者[10-12]不断寻找热导率更低,抗 CaO-MgO-Al2O3-SiO2 (CMAS)腐蚀性能更好的材料作为 T/EBCs复合体系的表层材料,如石榴石(Y3Al5O12 )、稀土锆酸盐 A2Zr2O7 (A = La、Sm、Ce、Gd、Dy)、磁铅石( 如LaMgAl11O19 )等;SiO2 挥发性(活性)更低的稀土硅酸盐用作 T / EBCs 复合体系的内层材料[10,13]

。Chen 等[11]研究发现,与单层 Yb2Si2O7 相比,La2Zr2O7/Yb2Si2O7 复合体系表现出更好的抗高温氧化性能,且复合体系中裂纹偏转现象能在很大程度上避免贯穿型裂纹的形成,从而提高涂层的热循环寿命。Li 等[12] 研究发现,LaMgAl11O19/ Yb2SiO5 复合体系具有较好的致密性和抗水氧腐蚀性能(腐蚀 300 h 后涂层失效)。

LaMgAl11O19 (LMA)具有低热导率(室温 ~ 1 000 ℃的导热系数为 1. 4 ~ 1. 7 W·(m·℃ )-1)、高抗烧结性(1 650 ℃保温 16 h 体积收缩 1. 9% )、较高的断裂韧性(断裂韧性为 3. 59 MPa·m1/2)和良好的热稳定性(1 600 ℃相稳定不变),可以满足涂层高温服役要求[14-15],可作为 T/EBCs 体系的表层材料。稀土硅酸盐具有良好的高温相稳定性、低热导率以及与 SiCf/SiC-CMCs 相近的 CTE,可作为 T/EBCs 体系的底层材料,对基体材料起保护作用[16-17]。其中,Yb2Si2O7 在不同温度区间具有单一 β 相,且与 SiCf/SiC-CMCs 具有非常接近的 CTE,但在与 CMAS 相互作用过程中易膨胀开裂,降低了服役寿命[18];Y2Si2O7 能与 CMAS 反应生成 Y-Ca-Si磷灰石层,阻止 CMAS 的进一步渗透腐蚀[19],但 Y2Si2O7 具有多种结构晶型,合成单一相材料非常困难[20-21]。Turcer 等[22]研究了不同 Y 含量的 Yb(2 - x)YxSi2O7 ( x = 0、0. 2、1 和 2) 高温 CMAS 腐蚀行为,发现YbYSi2O7 具备优异的高温相稳定性和抗 CMAS 腐蚀性能。目前并未发现 YbYSi2O7 的热循环性能和抗高温水氧腐蚀性能方面的报道。Si 基层,一方面可以作为黏结层减缓涂层与 SiCf/SiC-CMCs 基体之间热膨胀失配,提高界面结合强度;另一方面可以充当牺牲层与进入涂层中的氧气形成 SiO2 保护层,阻碍氧气进一步渗透扩散到 SiCf/SiC-CMCs 基体[12]。因此,本文选用 Si 作为 T/EBCs 层的基层,YbYSi2O7 作为中间层,LaMgAl11O19为表层, 在 SiCf/SiC-CMCs 表面制备Si/YbYSi2O7/LaMgAl11O19T/EBCs复合体系, 并与Si/Yb2Si2O7/LaMgAl11O19T/EBCs 对比研究其热循环性能与抗水氧腐蚀性能。

1 实 验

1. 1 原 料

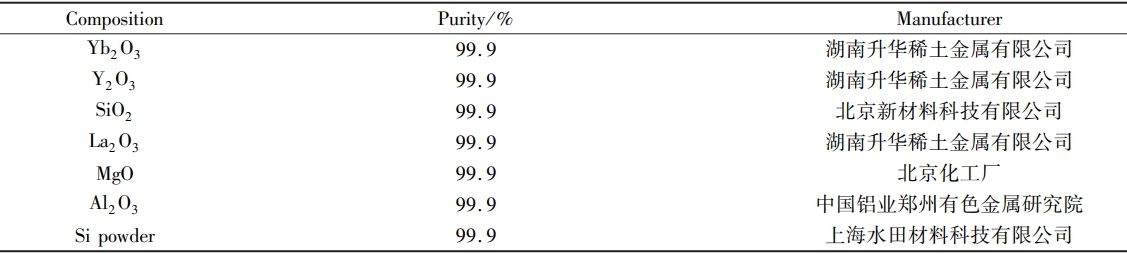

试验所用原料如表 1 所示,通过高温固相反应合成所需的 Yb2Si2O7 、YbYSi2O7 和 LaMgAl11O19粉末,粉末分别经喷雾造粒并筛分获得可以直接用于等离子喷涂的粉末(粒径为35 ~ 125 μm);所用商业化采购的石墨基体和 SiCf/ SiC-CMCs 基体的密度分别约为 1. 752 g·cm-3和 2. 291 g·cm-3。

表 1 试验所用原料

1. 2 涂层制备工艺

试验采用大气等离子喷涂 ( atmospheric plasma spray, APS) 法在石墨基体上制备约 1 mm 厚单层Yb2Si2O7 涂层及 YbYSi2O7 涂层,经机械磨抛处理去除石墨基体获得无基体的涂层,用于测量材料的热膨胀系数;为了确保涂层中非晶相完全结晶, Yb2Si2O7 和 YbYSi2O7 涂层在 1 300 ℃ 下热处理 8 h[23]。在SiCf/SiC-CMCs 基体上制备两种硅酸盐组成的 T/EBCs 复合涂层体系。 其中喷涂粉末粒径为 35 ~ 125 μm,采用配备 F4-MB 喷枪的 Sulzer Mecto Unicoat 等离子喷涂系统制备涂层,等离子喷涂功率为 32 kW,电流为475 A,等离子喷涂气体流量分别为Ar 35 L·min-1和 H2 12 L·min-1,喷涂距离为 100 mm。所制备的T/EBCs 复合涂层体系由 Si 黏结层、Yb2Si2O7/YbYSi2O7 层和 LaMgAl11O19层组成,厚度分别为 80 ~ 100 μm、150 ~ 200 μm、100 ~ 150 μm。以SiCf/SiC-CMCs 为基体的两组 T/EBCs 涂层结构设计如下( 按照自基体往上依次制备涂层顺序) :SiCf/SiC-Si-Yb2Si2O7-LMA(命名为 SYbL)和 SiCf/SiC-Si-YbYSi2O7-LMA(命名为SYbYL)。

1. 3 高温热循环试验

将试样置于 1 300 ℃的高温管式炉内保温 55 min 后取出,空冷 5 min,以此为一个循环,重复这个循环过程,直至 SiCf/SiC-CMCs 表面的涂层剥落失效。涂层剥落面积达到涂层总面积的 10% 及以上时,认定为失效,此时涂层的热循环次数记作涂层的热循环寿命[24]。

1. 4 材料表征

所有涂层均采用日本转靶 X 射线衍射仪(RU-200B / D/ MAX-RB)进行物相结构分析,射线源为铜靶,额定功率为 12 kW,扫描范围为 10° ~ 90°,扫描速度为 8 (°) / min,步长为 0. 02°。采用热膨胀仪(DIL402C)测试热处理前后 Yb2Si2O7 和 YbYSi2O7 涂层在 200 ~ 1 400 ℃时的热膨胀曲线,测试涂层样品尺寸为 25 mm ×5 mm × 1 mm,升温速率为 5 ℃/min,气氛为空气。利用扫描电子显微镜(FE-SEM,GUANTA FEG-450)对所需样品的微观形貌以及结构进行观察表征。

1. 5 高温水氧腐蚀试验

采用由高温管式炉改装的自制水氧腐蚀设备,获得准静态模拟燃气环境(1 300 ℃ 、50% (体积分数)H2O、50% (体积分数)O2 ,常压),分别测试了喷涂 T/EBCs 涂层和未涂覆涂层的 SiCf/SiC-CMCs 的抗水氧腐蚀性能[12]。使用电子天平分别称量腐蚀了 0 h、10 h、20 h、50 h、80 h 的试样的质量变化,当涂层表面的涂层发生开裂、剥落,并且剥落面积达到 10% 以上视作涂层失效,终止试验。

2 结果与讨论

2. 1 Si/(Yb1 - xYx)2Si2O7/ LaMgAl11O19 T/ EBCs 的微观形貌分析

图 1 为 SYbL 和 SYbYL 两组 T / EBCs 涂层体系的截面微观形貌,可以看出两组 T / EBCs 体系中 LMA 陶瓷面层与 EBCs 中间层(见图 1( a)和( d)),以及 EBCs 层与 Si 黏结层之间结合良好(见图 1( b) 和( e))。T/EBCs 各层均具有典型的 APS 喷涂沉积特征,且含有微裂纹和孔洞等缺陷,这与喷涂过程中未熔化颗粒的低冲击动能、喷涂角度不同时造成的遮蔽效应以及熔融颗粒快速冷却凝固收缩导致的应力释放有关,以上因素均对涂层的服役寿命产生影响(见图 1(c)和(f))[24]。

图 1 T/ EBCs 涂层的截面形貌。 (a) ~ (c) Si/Yb2Si2O7/ LMA;(d) ~ (f) Si/YbYSi2O7/ LMA

2. 2 Si/(Yb1 - xYx )2Si2O7/ LaMgAl11O19 T/EBCs 热循环性能分析

图 2 为热循环试验前后 SYbL 和 SYbYL 试样的宏观与微观形貌照片。从图 2(a)、(e)中可以看出,热循环试验前 SYbL 和 SYbYL 涂层均与基体结合良好。图 2(b)为 SYbL 热循环 403 次后的宏观形貌,图 2(f)为SYbYL 热循环 277 次后的宏观形貌,可以看出,SYbL 和 SYbYL 涂层剥落的面积达到了涂层总面积的 10% ,停止试验。结合图 2(c)、(g)可以看出,两种体系 T/EBCs 均从应力集中的涂层边缘逐步剥落,未剥落区域涂层表面也出现了较多的裂纹(见图 2(d)、(h))。 SYbL 的平均热循环寿命为 403 次,而 SYbYL 的平均热循环寿命为 277 次。

图 2 热循环试验前后 T/ EBCs 试样的宏观与微观形貌

图 3 为 SYbL 和 SYbYL 涂层热循环后的截面形貌照片。从图 3(a)、(d)可以看出,两组 T/EBCs 热循环失效均主要发生在 LMA-TBCs 层和 Yb2Si2O7 或 YbYSi2O7-EBCs 层之间,热循环后 LMA-TBCs 层和 Yb2Si2O7或 YbYSi2O7-EBCs 层之间均出现了横向裂纹(见图 3(a)、(b)、(d)、(e)),两组 T/EBCs 涂层体系热循环失效可能是 LMA-TBCs 层和 Yb2Si2O7 或 YbYSi2O7-EBCs 层之间 CTE 差异较大引起的热失配应力导致的。在热循环过程中,T/EBCs 涂层中的热失配应力(δ0 ,MPa)与应变能释放速率 G 可以由式(1)、(2)估算[24]。

δ0≈Δα·ΔT / (1 - ν) (1)

G≈δ0²·H/ E (2)

式中:Δα 为热膨胀系数的差值,10-6 ℃-1;ΔT 为涂层与基体之间的温度差,℃ ;ν 为涂层泊松比;H 为涂层厚度,μm;E 为弹性模量,GPa。从式(1)、式(2)可知,涂层之间较大的热膨胀系数差异会导致较大的热失配应力和应变能释放率[24]。

图 3 热循环试验后 T/EBCs 试样的截面形貌。 (a) ~ (c)Si/Yb2Si2O7/ LMA;(d) ~ (f)Si/YbYSi2O7/LMA

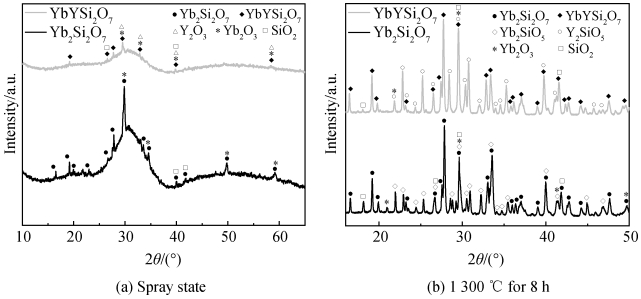

图 4 为 Yb2Si2O7 和 YbYSi2O7 涂层的 XRD 谱。从图 4(a)可以发现,喷涂态 Yb2Si2O7 和 YbYSi2O7 涂层中含有较多的非晶相,非晶相的存在会影响涂层的热膨胀系数[25]。从图 4(b)可以看出,在 1 300 ℃ 热处理8 h 后 Yb2Si2O7 和 YbYSi2O7 涂层发生了明显的晶化。

图 4 Yb2Si2O7 和 YbYSi2O7 涂层的 XRD 谱

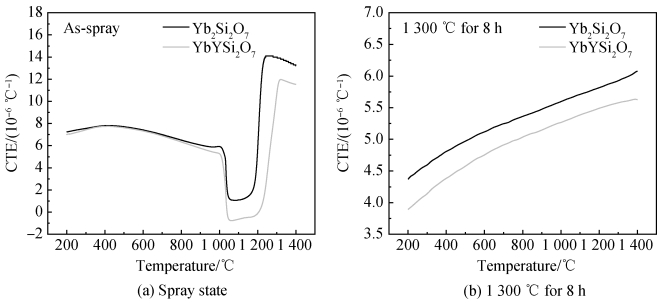

图 5 为 Yb2Si2O7 和 YbYSi2O7 涂层的热膨胀系数随温度变化情况。从图 5(a)可以发现两种喷涂态硅酸盐涂层的 CTE 在 1 000 ℃左右迅速降低,1 200 ℃左右迅速增加,这是由于喷涂态涂层中含有较多的非晶相,非晶相在热循环过程中会发生重结晶,伴随体积收缩与膨胀,并产生大量的内应力,导致硅酸盐 EBCs 层与LMA-TBCs 层(CTE 为 6. 5 × 10-6~ 9. 5 × 10-6 ℃-1)[14] 之间存在较大程度的热失配应力,促使横向裂纹的产生(见图 3(a)、(d)),当这些横向裂纹相互贯穿时,涂层脱落失效[24]。

通过 jade 软件计算图 4 (a) 中 XRD 的非晶相含量发现,喷涂态 YbYSi2O7 涂层中的非晶相含量为90. 89% ,高于喷涂态 Yb2Si2O7 涂层(非晶相含量为 80. 54% )。因此,与喷涂态 Yb2Si2O7 涂层相比,喷涂态YbYSi2O7 涂层的热膨胀系数在 1 000 ~ 1 200 ℃左右陡降陡增幅度更大(见图 5(a))。结合式(1)可知,喷涂态 YbYSi2O7 层与 LMA-TBCs 层(CTE 为 6. 5 × 10-6~ 9. 5 × 10-6 ℃-1)[14] 之间对应更大的热失配应力。1 300 ℃热处理 8 h 后 Yb2Si2O7 和 YbYSi2O7 涂层的热膨胀系数随温度变化曲线如图 5(b)所示,Yb2Si2O7 和YbYSi2O7 涂层的平均热膨胀系数分别为 5. 32 × 10-6 ℃-1和 4. 96 × 10-6 ℃-1,YbYSi2O7 涂层的 CTE 曲线也低于 Yb2Si2O7 涂层,这可能是 Y 掺杂使得 YbYSi2O7 内部产生晶格畸变,一定程度上阻碍了原子振动,降低了 CTE[25],热处理后的 YbYSi2O7 与 LMA 层(CTE 为 6. 5 × 10-6~ 9. 5 × 10-6 ℃-1)[14]之间热失配程度相对来说更大。因此,LMA-TBCs 层和 YbYSi2O7-EBCs 层之间较大的热失配应力是 SYbYL 涂层的热循环寿命(277 次)明显低于 SYbL 涂层热循环寿命(403 次)的主要原因。

图 5 Yb2Si2O7 和 YbYSi2O7 涂层的热膨胀系数随温度变化曲线

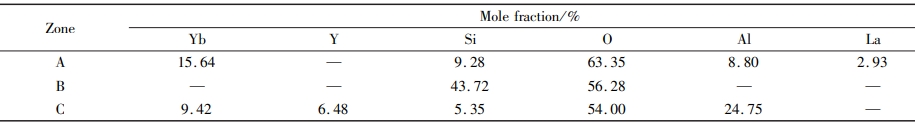

另一方面,从图 3(b)、(e)中可以发现,靠近 LMA-TBCs 层的硅酸盐 EBCs 层中出现了深灰色物相。表 2是对应图 3 中 A、B、C 三点的 EDS 元素分析结果,其中,点 A 对应靠近 LMA-TBCs 层的 Yb2Si2O7-EBCs 层中深灰色区域,点 C 对应靠近 LMA-TBCs 层的 YbYSi2O7-EBCs 层中深灰色区域。从表 2 可以发现 A、C 两点对应的深灰色区域均含 Al 元素,特别是 SYbYL 涂层体系 YbYSi2O7 中深灰色区域(对应点 C) Al 含量高达24. 75% (摩尔分数),这可能是 LMA 层中的 Al 元素向硅酸盐 EBCs 层扩散并与之发生化学反应生成了含铝化合物或固溶体。YbYSi2O7 靠近层间界面处 Al 含量较高,说明 Y3+ 对 Al3+ 扩散有促进作用,这与文献[19]中关于 Y3+ 半径(101. 9 pm)比 Yb3+ 半径(85. 8 pm)大,Y3+ 与 Ca2+ 亲和力更强的结论一致。 这种化合物或固溶体的形成可能引起局部应力,从而导致 LMA-TBCs 层和 Yb2Si2O7 或 YbYSi2O7-EBCs 层之间出现微裂纹(见图 3(b)、(e)),这也是 SYbL 和 SYbYL 涂层体系热循环失效的原因之一。

表 2 图 3 中 A、B、C 三点 EDS 扫描结果

另外,在两组 T/EBCs 热循环失效后,Yb2Si2O7 或 YbYSi2O7-EBCs 层和 Si 黏结层之间均生成了不同厚度的热生长氧化物(thermally grown oxide, TGO)SiO2 层(见图 3(c)、(f)以及表 2 中点 B),且 TGO 与 Yb2Si2O7或 YbYSi2O7-EBCs 层之间以及 TGO 层内部出现了微裂纹。在热循环过程中,O2 易于沿 T/EBCs 中的孔隙以及微裂纹等缺陷扩散传输到 Si 黏结层,并与之反应生成 TGO(SiO2 );随着热循环次数的增加,TGO 生长到一定厚度后会因体积膨胀引起局部应力[14],这可能是 TGO 与 Yb2Si2O7 或 YbYSi2O7-EBCs 层之间产生裂纹的主要原因。在热循环过程中 SiO2 相变(α↔β)引起体积变化,β 相的方石英在冷却后形成 α 相,体积收缩和相变应力导致 TGO 内部裂纹萌生,裂纹的不断扩展导致 SYbL 和 SYbYL 涂层的剥落失效。

2. 3 Si/(Yb1- xYx)2Si2O7/ LaMgAl11O19 T/ EBCs 抗水氧腐蚀性能分析

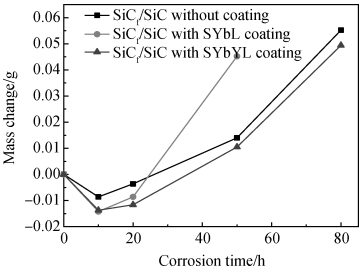

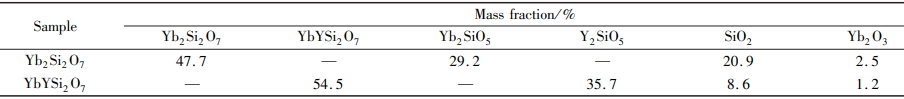

图 6 为未涂覆涂层的 SiCf/SiC-CMCs 基体以及SYbL 和 SYbYL 涂层体系试样在水氧腐蚀过程中的质量变化曲线。从图中看出,所有试样在试验初期处于失重状态。涂层在喷涂过程中会产生少量杂相,LMA涂层中含有少量 Al2O3 杂相,Yb2Si2O7 和 YbYSi2O7 涂层中含有少量 Yb2O3 、SiO2 杂相。通过 jade 软件根据XRD(见图 4(b))衍射峰面积相对比值粗略计算各种成分的相对含量,具体结果如表 3 所示。从表 3 中可以发现,Yb2Si2O7 和 YbYSi2O7 涂层中氧化物杂相相对含量不低于 9% (质量分数)。SiCf/ SiC-CMCs 基体表面在空气中易被氧化生成 SiO2 ,生成的 SiO2 以及涂层中的杂相在高温水蒸气环境中易形成挥发性的YbO(OH)、Yb(OH)3 、Al(OH)3 和 Si(OH)4 (见式(3) ~(6)),从而使试样在腐蚀初期失重。另外,涂层在水氧腐蚀初期结构完整,可以显著减缓水蒸气向涂层内部渗透的速率。此时,水蒸气的渗透速率在很大程度上决定了试样的失重速率,而 Yb2O3 、SiO2 的相对含量对失重速率的影响较小。因此,SYbL 和 SYbYL 涂层在 0 ~ 10 h 期间的失重速率相近。

图 6 SiCf/SiC-CMCs 基体以及 SiCf/SiC-CMCs-T/ EBCs涂层在水氧腐蚀环境中质量变化曲线

表 3 1 300 ℃热处理 8 h 后的 Yb2Si2O7 和 YbYSi2O7 涂层中各成分的相对含量

式(7)与式(8)分别为 SiCf/ SiC-CMCs 基体和 Si 基层分别与氧气发生化学反应的方程式,可以看出,SiCf/ SiC-CMCs 基体和 Si 基层氧化均可以生成 SiO2 。随着反应的进行,式(7)与式(8)反应占主导,SiO2 的生成速率大于 Si(OH)4 (g)的挥发速率时试样不断增重[24]。另外,可以发现 SYbL 涂层在水氧腐蚀 20 ~ 50 h期间质量增长速率大于 SiCf/ SiC-CMCs 和 SYbYL 试样,这主要是由于 SYbL 涂层在此期间出现裂纹或局部脱落后,H2O 和 O2 可以迅速到达并腐蚀 Si 黏结层生成 SiO2 (此时式(8)占主导)。而 SiCf/ SiC-CMCs 基体的腐蚀过程主要由式(7)占主导,这个过程中生成了 CO2 ,消耗了 SiCf/ SiC-CMCs 中的 C 元素,因此 SiCf/SiC-CMCs基体在水氧腐蚀 20 ~ 50 h 期间的增重速率低于 SYbL 涂层[12]。

Yb2O3 + H2O = 2YbO(OH) (3)

Yb2O3 + 3H2O = 2Yb(OH)3 (4)

Al2O3 + 3H2O = 2Al(OH)3 (5)

SiO2 (s) + 2H2O(g) = Si(OH)4 (g) (6)

SiC(s) + 2O2 (g) = SiO2 (s) + CO2 (g) (7)

Si(s) + O2 (g) = SiO2 (s) (8)

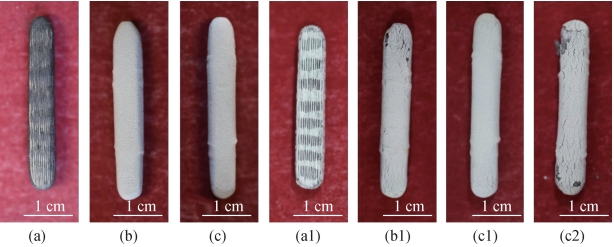

图 7 为水氧腐蚀试验前后 SiCf/SiC-CMCs、SYbL 和 SYbYL 涂层试样的宏观形貌。从图中可以看出,SiCf/ SiC-CMCs 基体表面在水氧腐蚀 80 h 后覆盖了一层明显的白色 SiO2 层(见图 7(a1)),随着腐蚀的不断进行,SiCf/ SiC-CMCs 会不断被氧化消耗,这说明未涂覆涂层的 SiCf/ SiC-CMCs 基体会不断挥发失效,无法在高温水蒸气环境中长时间使用;含有 SYbL T/ EBCs 涂层的试样在水氧耦合环境腐蚀 50 h 后表面出现了裂纹(见图 7(b1)),甚至出现涂层剥落,此时的涂层已失去进一步保护基体的能力,故停止试验;而 SYbYL T/ EBCs涂层的试样在水氧腐蚀 50 h 后表面只出现了一些微裂纹(见图 7(c1)),涂层并未脱落,涂层试样继续进行水氧腐蚀试验,直至 80 h 后涂层剥落失效(见图 7(c2)),停止试验。

图 7 水氧腐蚀试验前后试样的宏观形貌。(a)未涂覆涂层的 SiCf/SiC-CMCs 水氧腐蚀前;

(a1)未涂覆涂层的 SiCf/SiC-CMCs 被腐蚀 80 h;(b)SYbL 水氧腐蚀前;(b1)SYbL 被腐蚀 50 h;

(c)SYbYL 水氧腐蚀前;(c1)SYbYL 被腐蚀 50 h;(c2)SYbYL 被腐蚀 80 h

图 8 为 SYbL 和 SYbYL 涂层体系在水氧腐蚀后的截面形貌。从失效的微观形貌(图 8(a)、(d))可以看出,两组 T/EBCs 水氧腐蚀失效后,LMA-TBCs 层和 Yb2Si2O7 或 YbYSi2O7-EBCs 层中均出现了贯穿型纵向裂纹,部分纵向裂纹甚至已延伸至 Si 黏结层(见图 8(b)、(e)),这些裂纹通常由 CTE 失配衍生的残余应力发展而来,这体现了系统中的热机械不相容性[24,26]。这些裂纹的出现将加速 H2O 和 O2 到达 Si 黏结层或SiCf/ SiC-CMCs 基体,Yb2Si2O7 或 YbYSi2O7-EBCs 层和 Si 黏结层之间均生成了明显的 TGO(SiO2 )生长层(见图 8(c)、(f))。虽然该致密的 TGO 层一定程度上能够保护 SiCf/SiC-CMCs 基体,但 SiO2 与水反应生成的挥发性 Si(OH)4 也会折损 Si 层,从而降低涂层与基体之间的结合强度。

Wang 等[27]研究发现 Yb2SiO5 涂层中的 SiO2 和 Yb2O3 杂相易与水蒸气反应形成挥发性物质,使涂层形成多孔结构,进而开裂失效;且 Yb2O3 和 SiO2 含量低的 Yb2SiO5 涂层展现出更好的抗水氧腐蚀性能。相较于 YbYSi2O7 涂层(Yb2O3 和 SiO2 的含量为 9. 8% (质量分数),见表 3),Yb2Si2O7 涂层内部的 Yb2O3 和 SiO2含量较多(Yb2O3 和 SiO2 的含量为 23. 4% (质量分数),见表 3),这些氧化物易被 H2O 腐蚀,形成挥发性的YbO(OH)、Yb(OH)3 和 Si(OH)4 (见式(3)、式(4)、式(6)),从而加速涂层的开裂失效,这是 SYbL T/EBCs涂层的抗水氧腐蚀性能(50 h)劣于 SYbYL T/EBCs 涂层(80 h)的主要原因。Courcot 等[28] 研究发现在低温时,RE2O3 (RE = Sc、Dy、Yb、Y)易与 H2O 反应生成 REO(OH),且该反应所需的活化能较低,与 Si(OH)4 形成的活化能接近,在高温(1 100 ~ 1 300 ℃ )时,RE2O3 主要与 H2O 反应生成 RE(OH)3 。

图 8 T/EBCs 涂层水氧腐蚀后涂层的截面形貌。 (a) ~ (c)Si/Yb2Si2O7/ LMA;(d) ~ (f)Si/YbYSi2O7/ LMA

3 结 论

(1)与硅酸盐 Yb2Si2O7-EBCs 组成的 SYbL 体系相比,由 YbYSi2O7-EBCs 组成的 SYbYL 体系的热循环寿命有所降低,但水氧腐蚀寿命有所提高。

(2)热循环过程中 SYbL 和 SYbYLT/EBCs 体系的热循环次数分别为 403 次和 277 次,YbYSi2O7 与 LMA之间较大的热失配应力以及层间含 Al 化合物或固溶体的生成是 SYbYL 体系热循环寿命降低的主要原因。

(3)SYbL 和 SYbYL T/EBCs 体系的水氧腐蚀寿命分别为 50 h 和 80 h,SYbYL 体系具有更强的抗水氧腐蚀能力主要是因为 YbYSi2O7-EBCs 层含有较少的 Yb2O3 和 SiO2 杂质,这些氧化物易与 H2O 反应形成挥发性物质。

参考文献

[1] ZHANG B, DU Y N, LIU H L, et al. Experimental study on high-speed milling of SiCf/SiC composites with PCD and CVD diamond tools[J]. Materials (Basel, Switzerland), 2021, 14(13): 3470.

[2] SHA J J, WANG S H, DAI J X, et al. High-temperature mechanical properties and their influence mechanisms of ZrC-modified C-SiC ceramic matrix composites up to 1 600 ℃[J]. Materials (Basel, Switzerland), 2020, 13(7): 1581.

[3] ZAPATA-SOLVAS E, GÓMEZ-GARCÍA D, DOMÍNGUEZ-RODRÍGUEZ A. Towards physical properties tailoring of carbon nanotubes-reinforced ceramic matrix composites[J]. Journal of the European Ceramic Society, 2012, 32(12): 3001-3020.

[4] LI L B. Modeling temperature-dependent vibration damping in C/SiC fiber-reinforced ceramic-matrix composites[J]. Materials (Basel, Switzerland), 2020, 13(7): 1633.

[5] HAN J, WANG Y F, LIU R J, et al. Theoretical and experimental investigation of xenotime-type rare earth phosphate REPO4, (RE=Lu, Yb, Er, Y and Sc) for potential environmental barrier coating applications[J]. Scientific Reports, 2020, 10: 13681.

[6] TIAN Z L, ZHENG L Y, HU W P, et al. Tunable properties of (HoxY1-x)2SiO5 as damage self-monitoring environmental/thermal barrier coating candidates[J]. Scientific Reports, 2019, 9: 415.

[7] NGUYEN S T, NAKAYAMA T, SUEMATSU H, et al. Low thermal conductivity Y2Ti2O7 as a candidate material for thermal/environmental barrier coatings[J]. Ceramics International, 2016, 42(9): 11314-11323.

[8] CHEN H F, ZHANG C, LIU Y C, et al. Recent progress in thermal/environmental barrier coatings and their corrosion resistance[J]. Rare Metals, 2020, 39(5): 498-512.

[9] LIANG P P, DONG S J, ZENG J Y, et al. La2Hf2O7 ceramics as potential top-coat materials for thermal/environmental barrier coatings[J]. Ceramics International, 2019, 45(17): 22432-22436.

[10] YU Y C, POERSCHKE D L. Design of thermal and environmental barrier coatings for Nb-based alloys for high-temperature operation[J]. Surface and Coatings Technology, 2022, 431: 128007.

[11] CHEN P J, XIAO P, LI Z, et al. Thermal cycling behavior of La2Zr2O7/Yb2Si2O7/SiC coated PIP Cf/SiC composites under burner rig tests[J]. Journal of the European Ceramic Society, 2021, 41(7): 4058-4066.

[12] LI G, QIN L, CAO X Q, et al. Water vapor corrosion resistance and failure mechanism of SiCf/SiC composites completely coated with plasma sprayed tri-layer EBCs[J]. Ceramics International, 2022, 48(5): 7082-7092.

[13] LUO Y X, SUN L C, WANG J M, et al. Material-genome perspective towards tunable thermal expansion of rare-earth di-silicates[J]. Journal of the European Ceramic Society, 2018, 38(10): 3547-3554.

[14] CHEN X L, SUN Y W, HU J K, et al. Thermal cycling failure of the multilayer thermal barrier coatings based on LaMgAl11O19/YSZ[J]. Journal of the European Ceramic Society, 2020, 40(4): 1424-1432.

[15] SUN J B, HUI Y, JIANG J N, et al. Crystallization mechanism of plasma-sprayed LaMgAl11O19 coating[J]. Applied Surface Science, 2020, 504: 144509.

[16] OGAWA T, OTANI N, YOKOI T, et al. Density functional study of the phase stability and Raman spectra of Yb2O3, Yb2SiO5 and Yb2Si2O7 under pressure[J]. Physical Chemistry Chemical Physics, 2018, 20(24): 16518-16527.

[17] ZHAO C, WANG F, SUN Y J, et al. Synthesis and characterization of β-Yb2Si2O7 powders[J]. Ceramics International, 2013, 39(5): 5805-5811.

[18] TURCER L R, KRAUSE A R, GARCES H F, et al. Environmental-barrier coating ceramics for resistance against attack by molten calcia-magnesia-aluminosilicate (CMAS) glass: part Ⅱ, β-Yb2Si2O7 and β-Sc2Si2O7[J]. Journal of the European Ceramic Society, 2018, 38(11): 3905-3913.

[19] TURCER L R, KRAUSE A R, GARCES H F, et al. Environmental-barrier coating ceramics for resistance against attack by molten calcia-magnesia-aluminosilicate (CMAS) glass: part I, YAlO3 and γ-Y2Si2O7[J]. Journal of the European Ceramic Society, 2018, 38(11): 3905-3913.

[20] GOLDEN R A, MUELLER K, OPILA E J. Thermochemical stability of Y2Si2O7 in high-temperature water vapor[J]. Journal of the American Ceramic Society, 2020, 103(8): 4517-4535.

[21] FAN X Y, SUN R J, DONG J, et al. Effects of sintering additives on hot corrosion behavior of γ-Y2Si2O7 ceramics in Na2SO4+V2O5 molten salt[J]. Journal of the European Ceramic Society, 2021, 41(1): 517-525.

[22] TURCER L R, PADTURE N P. Rare-earth pyrosilicate solid-solution environmental-barrier coating ceramics for resistance against attack by molten calcia-magnesia-aluminosilicate (CMAS) glass[J]. Journal of Materials Research, 2020, 35(17): 2373-2384.

[23] GARCIA E, GARCES H F, TURCER L R, et al. Crystallization behavior of air-plasma-sprayed ytterbium-silicate-based environmental barrier coatings[J]. Journal of the European Ceramic Society, 2021, 41(6): 3696-3705.

[24] DONG S J, LÜ K Y, WANG Y H, et al. High-temperature corrosion of HfSiO4 environmental barrier coatings exposed to water vapor/oxygen atmosphere and molten calcium magnesium aluminosilicate[J]. Corrosion Science, 2022, 197: 110081.

[25] XU L, SU L, WANG H J, et al. Tuning stoichiometry of high-entropy oxides for tailorable thermal expansion coefficients and low thermal conductivity[J]. Journal of the American Ceramic Society, 2022, 105(2): 1548-1557.

[26] RICHARDS B T, BEGLEY M R, WADLEY H N G. Mechanisms of ytterbium monosilicate/mullite/silicon coating failure during thermal cycling in water vapor[J]. Journal of the American Ceramic Society, 2015, 98(12): 4066-4075.

[27] WANG Y W, NIU Y R, ZHONG X, et al. Water vapor corrosion behaviors of plasma sprayed ytterbium silicate coatings[J]. Ceramics International, 2020, 46(18): 28237-28243.

[28] COURCOT E, REBILLAT F, TEYSSANDIER F, et al. Stability of rare earth oxides in a moist environment at elevated temperatures: experimental and thermodynamic studies: part II: comparison of the rare earth oxides[J]. Journal of the European Ceramic Society, 2010, 30(9): 1911-1917.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。