摘要:作为一种轻薄、低能耗的功能化产品,陶瓷薄板因强度低而应用受限,如何对其进行低成本增强成为工业领域研究热点。本文以构筑“纤维布-黏结剂-陶瓷薄板”多层复合结构作为切入点,将多种工业级纤维布、黏结剂和陶瓷薄板进行二次后加工复合,制备了兼具低成本和优异力学性能的复合型陶瓷薄板,探究了其断裂面微观形貌及断裂机理。经研究表明,“碳纤维布-环氧树脂-陶瓷薄板”复合型陶瓷薄板具有最佳界面结合强度及力学性能,其抗弯强度和承载冲击能量分别为85.26 MPa和1.45 J,与陶瓷薄板坯体相比,性能提升幅度分别高达22.98%和141.67%。“纤维布-黏结剂-陶瓷薄板”多层复合结构能够有效提升陶瓷薄板综合力学性能,陶瓷薄板内部存在微裂纹拓展、纤维偏转等多种良性强韧化机制。

关键词: 陶瓷薄板, 复合结构, 纤维布, 黏结剂, 断裂机理, 力学性能

0 引 言

传统陶瓷大板是一种以高岭土、球土等自然黏土为原料,经成型、高温烧结等多种工序制备的板状陶瓷制品[1]。因具有高硬度、轻薄、色泽美观及优异耐腐蚀性等诸多优点,该类材料被广泛应用于家居装修、民用防护材料等前沿商业领域,未来发展前景极为广阔[2-3]。然而,随着新时代应用场景的更迭变化,厚重的陶瓷大板已难以满足消费者的个性化装饰需求,因此传统陶瓷大板的“薄型化革命”也迫在眉睫。与厚度通常大于 10 mm 的传统陶瓷大板相比,陶瓷薄板的厚度小于 6 mm,在批量化生产时可极大程度地减少原料用量及生产成本,同时可降低 COX 、SOX 等温室气体排放量[4-5]。因此,陶瓷薄板及其衍生产品因符合陶瓷企业节能减排的“绿色化”转型要求,深度契合国家“十四五”规划期的方针和举措,被视为建筑陶瓷领域未来十年发展的标杆产品。

经研究发现,随着陶瓷薄板厚度逐步降低,其生坯的成型率及烧结体的综合力学性能将大幅度下降,致使产品的破损率激增,同时造成极大的能源、原料浪费[6-7]。因此,如何提升陶瓷薄板的综合力学性能成为领域内的研究热点。为了攻克上述痛点问题,设计纤维/ 基体复合型结构被证实是一种廉价且有效的方法。张电等[8]选用 ZrO2 短切纤维作为增强体,探究了 ZrO2 纤维掺杂量对瓷质陶瓷力学性能的影响,研究发现,ZrO2 纤维掺杂量为 2% (质量分数)时,复合材料的抗弯强度可达 77. 60 MPa。但 ZrO2 纤维于高温下会发生热蠕变及相变,不利于增强增韧。为了降低高温环境对纤维增强相力学性能的损伤,基于二次后加工复合工艺制备的纤维布 / 先进陶瓷层状复合材料已被成功应用于坦克轻量级装甲。Gao 等[9] 构筑了基于 PyC / SiO2/ Nextel-440 纤维体系的多层复相结构,经测试发现,其力学性能优异,平均抗弯强度高达126 MPa。但受制备成本、工艺等多因素限制,有关纤维布二次后加工复合工艺应用于传统陶瓷薄板的相关报道甚少。

基于以上分析,本文以构筑“纤维布-黏结剂-陶瓷薄板”多层复合结构作为切入点,将多种工业级纤维布、黏结剂和陶瓷薄板进行二次后加工复合,探究其断裂面的微观形貌及断裂机理,旨在研究复合型陶瓷薄板的力学性能及应用潜力,对其应用于建筑陶瓷领域具有较大指导意义。

1 实 验

1. 1 原 料

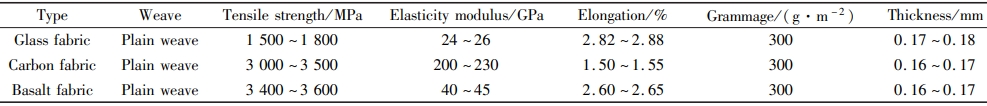

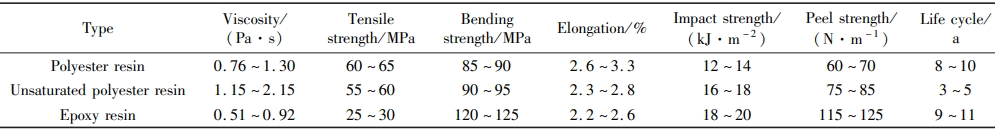

选用的工业级纤维布可分为以下 3 种:(1)玻璃纤维布(泰安合怿工程材料有限公司);(2)碳纤维布(江苏锐斯卡碳纤维复合材料有限公司);(3)玄武岩纤维布(海宁安捷复合材料有限责任公司)。选用的黏结剂为以下 3 种:(1)聚酯树脂(廊坊丰正环保科技有限公司);(2)胶衣树脂(山东昌耀新材料有限公司);(3)环氧树脂(无锡钱广化工原料有限公司)。纤维布和黏结剂的基础性能参数分别如表 1 和表 2 所示。选用丙酮(济南联顺化工有限公司)作为稀释剂。陶瓷薄板原料来源于广东蒙娜丽莎集团股份有限公司,其规格尺寸为 300 mm × 300 mm × 3 mm。

表 1 选用纤维布的基础性能参数

表 2 选用黏结剂的基础性能参数

1. 2 制备流程

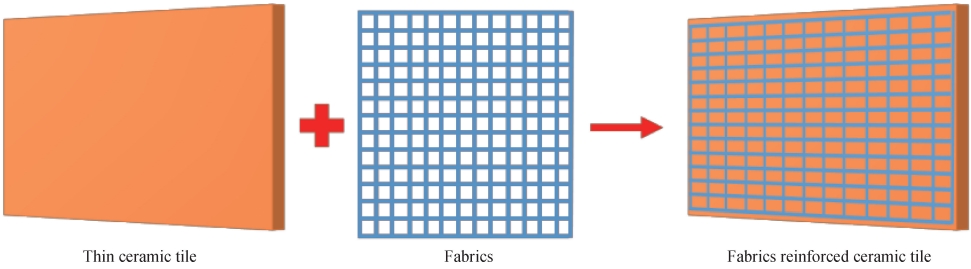

图 1 展示了复合型陶瓷薄板制备工艺示意图,即按照“纤维布-黏结剂-陶瓷薄板”自上而下的复合顺序,将不同种类纤维布、不同种类黏结剂和陶瓷薄板坯体进行层状复合,体积分数分别为 5% ~ 8% 、12% ~ 17% 和78% ~ 83% 。首先,按照 m(黏结剂) ∶ m(稀释剂) = 10 ∶ 1,将黏结剂和浓度为 4. 2 mol / L 的丙酮稀释剂均匀混合,保持搅拌状态备用,获得稀释的黏结剂。随后,采用 400 目(0. 037 mm)砂纸将陶瓷薄板坯体表面打磨光亮,经清洁、烘干处理后,将稀释的黏结剂均匀涂覆于表面。待黏结剂和陶瓷坯体充分浸润后,将尺寸为300 mm × 300 mm 的单层纤维布平铺于顶层,再重复涂覆少量稀释的黏结剂以填充纤维布网眼,即可获得层状复合材料预制体。随即,将上述层状复合材料预制体移至热压成型机的模压槽中,设置热压温度为40 ~ 80 ℃ ,在 10 ~ 20 MPa 的单轴压力下,依次通过热压成型、排胶、固化及去边等后续工艺,即可得到具有层状结构的“纤维布-黏结剂-陶瓷薄板”复合材料。

图 1 复合型陶瓷薄板制备工艺示意图

1. 3 性能测试

采用高倍光学显微镜(型号 EVOS M7000)对复合型陶瓷薄板的断面微观形貌进行观测,设置放大倍率介于 50 ~ 150;采用电子游标卡尺(型号 NR0139)测量复合型陶瓷薄板的尺寸参数;采用万能力学测试机(型号 CTM2050)对复合型陶瓷薄板小条样品的抗弯强度和剪切强度进行测试,设置加载速率为 0. 5 mm / min,跨距为 60 mm;借助落球式冲击试验机(型号 HSL-LQ)对复合型陶瓷薄板的抗冲击性能进行测试,记录钢球非反复式下落、样品发生破裂时钢球的初始高度。复合型陶瓷薄板小条样品的黏结面尺寸为 100 mm × 20 mm,复合型陶瓷薄板的黏结面尺寸为 300 mm × 300 mm,测试流程严格按照《三维编织物及其树脂基复合材料弯曲性能试验方法》(GB / T 33621—2017)相关要求进行。此外,将陶瓷薄板坯体作为空白样品,每组设置五个平行样品,通过取五个平行样品测试参数的平均值以减少试验误差。

2 结果与讨论

2. 1 纤维布种类优选

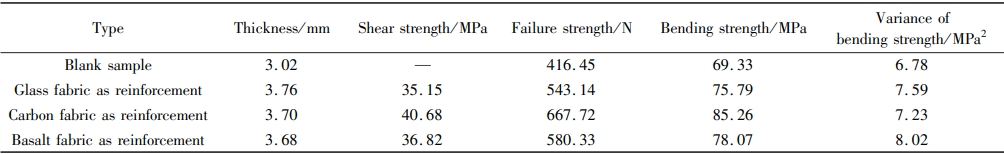

选用环氧树脂作为黏结剂,制备出不同种类纤维布复合陶瓷薄板样品,对其关键力学性能进行比较,如表 3 所示。从表 3 中可以看出,当选用相同黏结剂时,玻璃纤维复合陶瓷薄板、碳纤维复合陶瓷薄板和玄武岩纤维复合陶瓷薄板三者的平均剪切强度存在明显差别,分别为 35. 15 MPa、40. 68 MPa 和 36. 82 MPa。对上述现象分析可知,尽管陶瓷薄板层和黏结剂层间有最大接触表面积,但平均剪切强度应受 “纤维布层-黏结剂层”同陶瓷薄板层结合效果的影响。因为纤维布层分布在黏结剂层中,但其和陶瓷薄板界面仍存在一定接触面积。同时,空白样品、玻璃纤维复合陶瓷薄板、碳纤维复合陶瓷薄板和玄武岩纤维复合陶瓷薄板的平均抗弯强度分别为 69. 33 MPa、75. 79 MPa、85. 26 MPa 和 78. 07 MPa,抗弯强度的方差参数分别为 6. 78 MPa²、7. 59 MPa²、7. 23 MPa² 和 8. 02 MPa²,说明测试数据波动性小,数据可靠性强。以上试验数据表明,当受到外来应力载荷时,碳纤维复合陶瓷薄板表现出的抵抗破坏的能力明显优于玻璃纤维复合陶瓷薄板及玄武岩纤维复合陶瓷薄板。 此外,玻璃纤维复合陶瓷薄板、碳纤维复合陶瓷薄板和玄武岩纤维复合陶瓷薄板的厚度仅为 3. 76 mm、3. 70 mm 和 3. 68 mm,表明通过构筑“纤维布-黏结剂-陶瓷薄板”复合结构,能够制备出兼具低成本、低厚度和高强度等特性的复合型陶瓷薄板材料,具有较大的产业化应用潜力。

表 3 不同种类纤维布复合陶瓷薄板力学性能

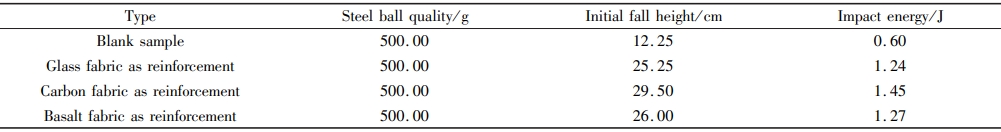

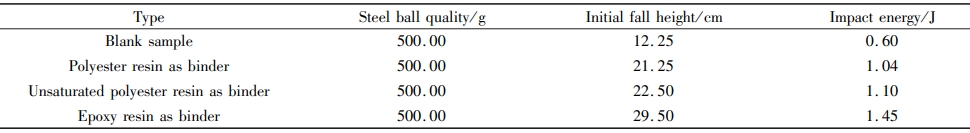

表 4 为不同种类纤维布复合陶瓷薄板样品抗冲击性能。从表 4 中可以看出,空白样品、玻璃纤维复合陶瓷薄板、碳纤维复合陶瓷薄板和玄武岩纤维复合陶瓷薄板能够承载的最大冲击能量分别为 0. 60 J、1. 24 J、1. 45 J 和 1. 27 J,对应钢球初始高度分别为 12. 25 cm、25. 25 cm、29. 50 cm 和 26. 00 cm。以上试验数据表明,当承载外来应力冲击时,碳纤维复合陶瓷薄板吸收、分散冲击能量的能力优于玻璃纤维复合陶瓷薄板和玄武岩纤维复合陶瓷薄板。结合表 1 数据分析,可能的原因为:相较于玻璃纤维布和玄武岩纤维布,碳纤维布具有更高的拉伸强度及弹性模量,即在保证纤维层力学结构完好的前提下,碳纤维布层能够及时将载荷冲击力分散至黏结剂层,进而于宏观上表现为优异的抗冲击性能[10-11]。

表 4 不同种类纤维布复合陶瓷薄板抗冲击性能

2. 2 黏结剂种类优选

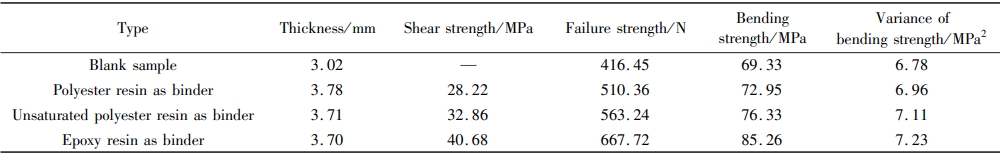

优选碳纤维布作为增强相,制备出不同种类黏结剂复合陶瓷薄板样品,对其关键力学性能进行比较,如表 5 所示。结合表 2 和表 5 可以看出,当选用相同纤维布的情况下,聚酯树脂复合陶瓷薄板、胶衣树脂复合陶瓷薄板和环氧树脂复合陶瓷薄板的平均剪切强度分别为 28. 22 MPa、32. 86 MPa 和 40. 68 MPa,参数分布和黏结剂剥离强度基本一致,说明黏结剂的固有属性对复合层结合效果影响较大。此外,空白样品、聚酯树脂复合陶瓷薄板、胶衣树脂复合陶瓷薄板和环氧树脂复合陶瓷薄板的平均抗弯强度分别为 69. 33 MPa、72. 95 MPa、76. 33 MPa 和 85. 26 MPa,对应的抗弯强度的方差参数分别为 6. 78 MPa²、6. 96 MPa²、7. 11 MPa²和 7. 23 MPa²。以上试验数据表明,环氧树脂复合陶瓷薄板抵抗载荷破坏的能力最佳,依次优于胶衣树脂复合陶瓷薄板和聚酯树脂复合陶瓷薄板。除此之外,相较于空白样品(69. 33 MPa),环氧树脂复合陶瓷薄板的平均抗弯强度的提升幅度可高达 22. 98% 。

表 5 不同种类黏结剂复合陶瓷薄板力学性能

表 6 为不同种类黏结剂复合陶瓷薄板样品抗冲击性能。从表 6 中可以看出,空白样品、聚酯树脂复合陶瓷薄板、胶衣树脂复合陶瓷薄板和环氧树脂复合陶瓷薄板的承载冲击能量分别为 0. 60 J、1. 04 J、1. 10 J 和1. 45 J,对应钢球的初始下落高度依次为 12. 25 cm、21. 25 cm、22. 50 cm 和 29. 50 cm。以上试验数据表明,环氧树脂复合陶瓷薄板抵抗瞬时冲击的能力优于聚酯树脂复合陶瓷薄板和胶衣树脂复合陶瓷薄板。相较于空白样品(0. 60 J),环氧树脂复合陶瓷薄板抗冲击能量的提升幅度高达 141. 67% 。结合表 2 中的相关数据可分析,环氧树脂的固化收缩率相对较小,且含有较多活性基团,如羟基和环氧基等,这些活性基团促进了固化收缩进程,赋予了环氧固化物更大的内聚强度,提升了“纤维布-黏结剂-陶瓷薄板”层状复合结构的黏接强度[12-14]。

表 6 不同种类黏结剂复合陶瓷薄板抗冲击性能

2. 3 力学性能及机理

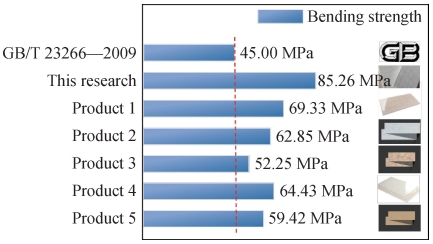

图 2 为复合型陶瓷薄板和市场现有陶瓷薄板产品的力学性能对比。从图 2 中可以看出,复合型陶瓷薄板的抗弯强度为 85. 26 MPa,远高于国标《陶瓷板》(GB / T 23266—2009)要求(45. 00 MPa),性能优于当前市场常见的陶瓷薄板产品,表明通过构筑“纤维布黏结剂-陶瓷薄板”层状复合结构能够有效提升陶瓷薄板综合力学性能。为了探究复合型陶瓷薄板的强韧化机理,对复合型陶瓷薄板的断面微观形貌进行了观测,如图 3 所示。从图 3(a)、(b) 中可以看出,当未复合纤维布和黏结剂层时,微裂纹于陶瓷薄板坯体中明显呈单一长裂纹拓展模式,即微裂纹的拓展方向与拉应力的方向近似垂直,微裂纹的尺寸也随着时间延长而进一步增大[17]。以上现象表明,此时微裂纹已经快速进入到失稳拓展的阶段,极易对复合材料产生破坏性力学损伤[18]。

图 2 复合陶瓷薄板和常见陶瓷薄板产品力学性能对比

相对而言,如图 3(c)、(d)所示,当选用碳纤维布作为增强相、环氧树脂作为黏结剂时,在纤维布和黏结剂层的协同作用下,复合材料的“纤维布-黏结剂”复合层呈现出明显的层状断裂形貌。一方面,如图 3(c)中箭头指示,微裂纹分别沿“环氧树脂-陶瓷薄板”界面层发生偏转,进而形成撕裂状空洞形貌,破坏了界面处原有的紧密复合结构;另一方面,随着外力载荷逐渐增大,微裂纹持续拓展、聚集至界面处应力集中部位,在应力作用下发生塑性形变,最终于陶瓷薄板层中形核并衍生出新的微裂纹。而如图 3(d)所示,当微裂纹拓展至陶瓷薄板层时,其拓展路径发生了明显的偏转现象。根据 Griffith 微裂纹理论可知,微裂纹的拓展状态和其能量有关,表明此时的微裂纹尖端形核能较低,继续发生拓展的倾向较弱。以上现象证实,“碳纤维布环氧树脂”复合层可以有效承载外力载荷,同步消耗载荷能量,缓解裂纹尖端应力集中效应,优化内部微裂纹拓展模式,有效提升了复合材料的综合力学性能[19-20]。

图 3 复合型陶瓷薄板的断面微观形貌

3 结 论

(1)通过逐步优选关键实验因素,制备了具有“纤维布-黏结剂-陶瓷薄板”复合结构的复合型陶瓷薄板。当选用碳纤维布作为增强相、环氧树脂作为黏结剂时,复合型陶瓷薄板最高抗弯强度和承载冲击能量分别为85. 26 MPa 和 1. 45 J,相应提升幅度依次高达 22. 98% 和 141. 67% ,具有最佳力学性能和抗冲击性能。

(2)探究了不同种类纤维布及黏结剂对复合型陶瓷薄板界面结合效果的影响。研究发现,界面结合效果不单单取决于选用黏结剂的剥离强度参数,还和纤维层同陶瓷薄板层界面相互作用有关。“碳纤维布-环氧树脂-陶瓷薄板”复合结构的界面结合效果最佳,平均剪切强度高达 40. 68 MPa。

(3)探究了复合型陶瓷薄板力学性能作用机理。研究表明,在纤维布层和黏结剂层的协同作用下,能够激发微裂纹拓展、纤维偏转等多种良性强韧化机制,有效消耗微裂纹拓展能量,缓解微裂纹尖端应力集中效应,提升复合材料综合力学性能。

参考文献

[1] ZANELLI C, CONTE S, MOLINARI C, et al. Waste recycling in ceramic tiles: a technological outlook[J]. Resources, Conservation and Recycling, 2021, 168: 105289.

[2] TORRE V, RAMBALDI E, MASI G, et al. Validation of antibacterial systems for sustainable ceramic tiles[J]. Coatings, 2021, 11(11): 1409.

[3] ZHONG X Z, CAO L Y, HUANG J F, et al. Formula optimization and mechanical properties of thin porcelain ceramic plates mainly containing smoky quartz tailings[J]. Ceramics International, 2022, 48(16): 24056-24062.

[4] MIRANDA G V, RODRIGUES NETO J B, BERNARDIN A M. Hydro deformation in ceramic tiles at the pre-firing stage[J]. Journal of the European Ceramic Society, 2021, 41(14): 7311-7320.

[5] SILVA A L, DONDI M, RAIMONDO M, et al. Photocatalytic ceramic tiles: challenges and technological solutions[J]. Journal of the European Ceramic Society, 2018, 38(4): 1002-1017.

[6] SUN Y, WU T Y, BAO Y W, et al. Preparation and strengthening mechanism of prestressed ceramic tile components[J]. International Journal of Applied Ceramic Technology, 2022, 19(1): 604-611.

[7] SILVA A L, FELTRIN J, DAL B M, et al. Effect of reduction of thickness on microstructure and properties of porcelain stoneware tiles[J]. Ceramics International, 2014, 40(9): 14693-14699.

[8] 张 电,刘一军,同继锋,等.ZrO2短纤维增强体相变及对瓷质陶瓷性能的影响[J].建筑材料学报,2017,20(6):909-913.

[9] GAO Y Q, ZHANG L F, WANG X W, et al. Interfacial characterization of an oxide fiber-reinforced silica matrix composite containing a single layer pyrocarbon interphase[J]. Ceramics International, 2016, 42(5): 6504-6509.

[10] HIREMATH N, MAYS J, BHAT G. Recent developments in carbon fibers and carbon nanotube-based fibers: a review[J]. Polymer Reviews, 2017, 57(2): 339-368.

[11] DENG Y, LI W G, WANG X R, et al. Temperature-dependent tensile strength model for 2D woven fiber reinforced ceramic matrix composites[J]. Journal of the American Ceramic Society, 2018, 101(11): 5157-5165.

[12] CAPRICHO J C, FOX B, HAMEED N. Multifunctionality in epoxy resins[J]. Polymer Reviews, 2020, 60(1): 1-41.

[13] DONG M, ZHANG H, TZOUNIS L, et al. Multifunctional epoxy nanocomposites reinforced by two-dimensional materials: a review[J]. Carbon, 2021, 185: 57-81.

[14] GU H B, MA C, GU J W, et al. An overview of multifunctional epoxy nanocomposites[J]. Journal of Materials Chemistry C, 2016, 4(25): 5890-5906.

[15] FUERTES V, REINOSA J J, FERNÁNDEZ J F, et al. Engineered feldspar-based ceramics: a review of their potential in ceramic industry[J]. Journal of the European Ceramic Society, 2022, 42(2): 307-326.

[16] BAZZOCCHI F, BERTAGNI S, CIACCI C, et al. Mechanical characterisation of a low-thickness ceramic tile cladding subject to ageing phenomena[J]. Journal of Building Engineering, 2020, 29: 101105.

[17] LI T, CAO X X, WANG Q, et al. Numerical modeling of dynamic response and microcracking in shock-loaded polycrystalline transparent ceramic[J]. Journal of Applied Physics, 2021, 129(20): 205103.

[18] DROZDOV A V. Investigation on the microcracking of ceramic materials using the acoustic emission method[J]. Strength of Materials, 2014, 46(1): 71-79.

[19] SHAO Y F, SONG F, LIU B Y, et al. Observation of ceramic cracking during quenching[J]. Journal of the American Ceramic Society, 2017, 100(2): 520-523.

[20] SEVENER K M, TRACY J M, CHEN Z, et al. Crack opening behavior in ceramic matrix composites[J]. Journal of the American Ceramic Society, 2017, 100(10): 4734-4747.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。