摘要:与单相的MgO和Y2O3陶瓷相比,MgO-Y2O3复相陶瓷具有更高力学性能的同时兼具良好的红外透过性,可以满足在极端条件下使用红外窗口材料的要求.本文分别采用沉淀法和软模板法制备了高比表面积的MgO和Y2O3粉体,通过球磨将两种粉体混合均匀,利用SPS制备得到了复相陶瓷.主要探索了不同烧结温度对陶瓷微观结构、致密度、力学、热学及光学性能的影响.研究结果表明,复相陶瓷的最佳烧结温度为1200℃,密度达到完全致密,透过率最高为51%(4.17μm),硬度为10.31 GPa,断裂韧性为2.54 MPa·m1/2,杨氏模量为248GPa,MSP强度为129 MPa以及室温热导率为15.57 W/(m·K).

关键词: MgO-Y2O3复相陶瓷;球磨法;SPS;红外窗口材料

0 引 言

近年来,由于 MgO 和 Y2O3 在红外波段内具有良好的光学透过性,且比其他中红外材料具有更长的截止波长以及更低的发射率[1],所以 MgO 及 Y2O3 透明陶瓷得到了研究者的广泛关注。但对于单相的 MgO 或Y2O3 陶瓷来说,其力学性能较低,使其在一些极端环境下的应用受到了一定程度的限制。为了能够满足极端环境下的使用要求,将两者复合制备复相陶瓷是一种有效的解决方法。MgO-Y2O3 复相陶瓷不仅可以保证其单相自身良好的红外透过性,同时又具有更出色的力学性能,可以极大地拓展其应用领域。目前已有相关文献报道[2-5],在复相陶瓷的烧结过程中,第二相的存在可以发挥“钉扎作用”,从而极大地抑制相邻晶粒的生长,尤其是两相组成的体积比接近时,晶粒之间相互抑制作用更为明显,而晶粒尺寸的减小有助于复相陶瓷力学性能的提升,因此 MgO-Y2O3 陶瓷表现出优于 MgO 或 Y2O3 单相陶瓷的力学性能。 此外,MgO-Y2O3陶瓷的力学性能和抗热冲击性也高于大多数中红外窗口材料[6-9],因此进一步研究并提升 MgO-Y2O3 复相陶瓷材料的性能对其实际应用具有重要的意义。

对于高性能陶瓷的制备,往往需要高质量的粉体与先进烧结工艺相结合。目前获得 MgO-Y2O3复合粉体的方法大致可分为两种,即球磨法和化学合成法。在烧结工艺方面,复相陶瓷多采用热压或者热等静压技术进行制备,比如 Wang 等[7]采用溶胶-凝胶法合成 MgO-Y2O3纳米粉体,先在 1 400 ℃ 无压烧结 2 h,再在1 350 ℃热等静压烧结 1 h,成功制备了完全致密的复相陶瓷材料。这些方法存在烧结温度高、烧结时间长等问题。也有研究者采用更为先进的制备技术,如放电等离子烧结( SPS)技术来制备高性能陶瓷材料。放电等离子烧结是近些年发展十分迅速的烧结技术[10],由于该技术具有升温速率快、烧结时间短等特点,其被认为是获得致密和细晶粒陶瓷的一种有效烧结方法。目前文献报道采用 SPS 技术多以纳米粉体为原料来制备MgO-Y2O3陶瓷[6,11-13],比如 Huang 等[11]使用粒径为 30 nm 的纳米粉进行 SPS 烧结,在 1 200 ~ 1 350 ℃ 的范围内制备了完全致密的 MgO-Y2O3陶瓷。但纳米粉体不可避免地存在容易团聚及难以规模化制备等问题,从而影响 MgO-Y2O3陶瓷烧结稳定性和大规模应用。本文采用沉淀法和软模板法制备了高比表面积的MgO 和 Y2O3粉体来代替普通的纳米粉体,并利用球磨法混合均匀两相粉体,再通过 SPS 烧结技术制备致密的 MgO-Y2O3陶瓷。主要研究了烧结温度对复相陶瓷各项性能的影响。期望能通过此工艺有效地促进烧结,提升 MgO-Y2O3陶瓷的力学性能,促进其应用。

1 实 验

1. 1 MgO-Y2O3 粉体的制备

MgO 粉体的合成:分别将 8. 58 g 四水合醋酸镁和 5. 04 g 草酸二水合物溶解在去离子水中,然后将草酸溶液缓慢加入到醋酸镁溶液中,搅拌使其反应充分,再对其离心、干燥、煅烧,即可得到 MgO 粉体。

Y2O3 粉体的合成:分别称取 4. 54 g 六水合氯化钇和 2. 0 g 表面活性剂(P123)于无水乙醇中搅拌至溶解,再将 P123 溶液加入到氯化钇溶液中搅拌,然后向混合溶液中加入适量的氨水,最后将适量混合溶液铺在培养皿中成膜,并快速放入干燥箱中进行干燥处理,再煅烧即可得到 Y2O3 粉体。

MgO-Y2O3 复合粉体的制备:采用行星球磨的方式将 MgO 和 Y2O3 粉以体积比 1∶ 1来进行混料,球磨时间为 24 h,然后对球磨后的粉体进行热处理,再研磨过筛得到 MgO-Y2O3 复合粉体。

1. 2 MgO-Y2O3 复相陶瓷的制备

在烧结之前对 MgO-Y2O3 粉体进行真空干燥处理,然后利用 SPS 烧结炉(Dr Sinter-SPS 725 型)分别在1 160 ℃、1 200 ℃ 、1 240 ℃和 1 280 ℃进行烧结,保温时间均为 5 min。 再对烧结后的复相陶瓷进行研磨抛光,以备后续进行微观形貌和性能测试。

1. 3 性能测试

采用 DX-2700B 型 X 射线衍射仪对样品的物相组成进行分析,使用捷克 TESCAN 公司生产的 MAIA3 型场发射扫描电子显微镜来观察样品的微观形貌,采用 Quantachrome Autosorb-iQ 型全自动快速比表面与孔隙度分析仪来测试比表面积,通过美国麦奇克 Nanotrac Wave II 型纳米粒度仪对粉体进行粒度分析,采用梅特勒·托利多公司制造的 AL / AB-N 密度天平测试并计算密度,使用 FV-700 维氏硬度测试仪来测试硬度,通过改良型小冲压试验法来测试并计算 MSP 强度,使用 LFA457 型的激光热导仪来测量热扩散系数,通过德国耐驰 DSC 214 型的差示扫描量热仪来测试热容。

2 结果与讨论

2. 1 粉体的分析与表征

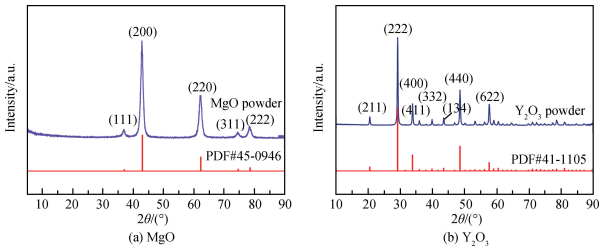

图 1(a)是合成 MgO 粉体的 XRD 谱,其煅烧条件为 450 ℃煅烧 6 h。从结果看出,制备的 MgO 粉体与立方相 MgO 标准卡片(PDF#45-0946)的衍射峰相对应,说明成功合成了纯相的 MgO 粉体。图 1( b) 是合成Y2O3 粉体的 XRD 谱,其煅烧条件为550 ℃煅烧6 h。其主峰位置与立方相 Y2O3 标准卡片(PDF#41-1105)相吻合,表明得到了纯相的 Y2O3 粉体。

图 1 合成的 MgO 和 Y2O3 粉体的 XRD 谱

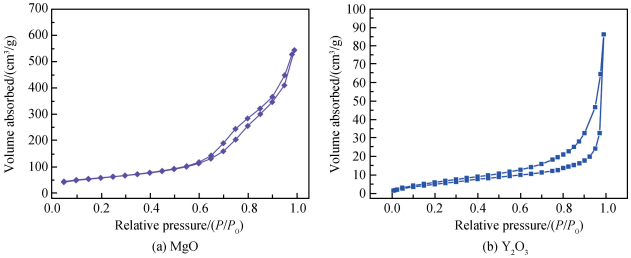

对合成的 MgO 和 Y2O3 粉体进行了 BET 测试,结果如图 2 所示。 测试结果表明,两种粉体都具有介孔结构,MgO 粉体的比表面积为 210. 0 m²/g,Y2O3 粉体的比表面积为 56. 4 m²/g。合成的粉体都具有较高的比表面积,说明两者都具有高的比表面能。根据以往对介孔烧结的研究认为,比表面积越大,粉体的烧结活性越高[14-15]。所以高比表面积粉体的合成有利于 MgO-Y2O3 复相陶瓷的制备。

图 2 MgO 和 Y2O3 粉体的吸附脱附等温线

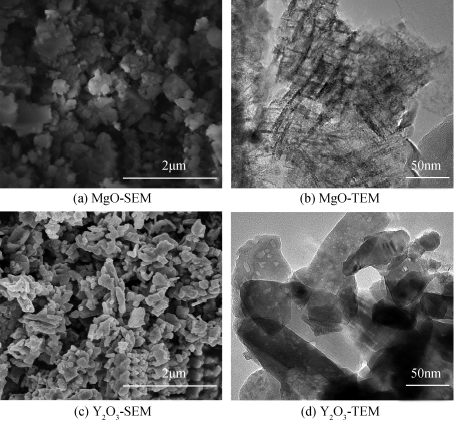

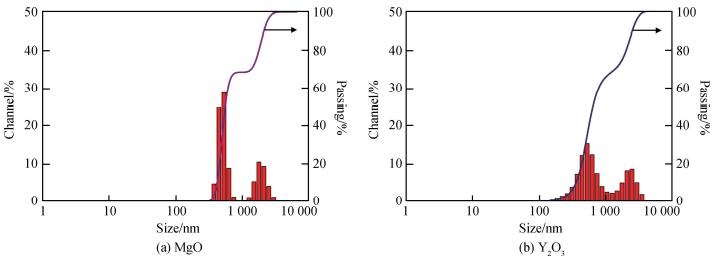

图 3(a)和(b)是合成的 MgO 粉体的 SEM 和 TEM 照片,可以看出制备的 MgO 粉体呈现大量的细纤维棒状结构组成的无规则颗粒状,具有独特的介孔结构。图 3(c)和(d)是合成 Y2O3 粉体的 SEM 和 TEM 照片,可以看出,合成的 Y2O3 粉体呈现无规则的亚微米片状结构,颗粒上具有一定的介孔结构。图 4 给出了两种粉体的粒径分布图,从图中可知 MgO 粉体的 D50为 643 nm,Y2O3 粉体的 D50为 665 nm,两种粉体粒径都是亚微米级别相差不大,与 SEM 照片相符。虽然测得的颗粒尺寸都是亚微米,但本文制备的具有介观结构粉体的比表面积却比传统无介观结构的亚微米级粉体的比表面积(一般 < 20 m²/ g)[16-17] 大很多,这有利于复相陶瓷的烧结制备。

图 3 MgO 和 Y2O3 粉体的 SEM 和 TEM 照片

图 4 MgO 和 Y2O3 粉体的粒径分布

2. 2 MgO-Y2O3 复相陶瓷的分析与表征

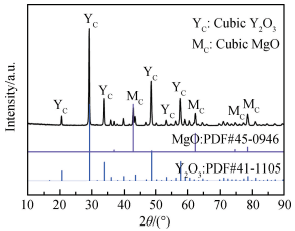

图 5 为 1 200 ℃烧结制备的 MgO-Y2O3 陶瓷的 XRD 谱,从图中可以看出,制备的 MgO-Y2O3 陶瓷衍射峰与单相的 MgO 和 Y2O3 标准峰完全吻合,没有出现其他多余的衍射峰,说明粉体在球磨和烧结的过程中都没有引入杂质,烧结时也没有产生第二相。

图 5 SPS 烧结后的 MgO-Y2O3 陶瓷的 XRD 谱

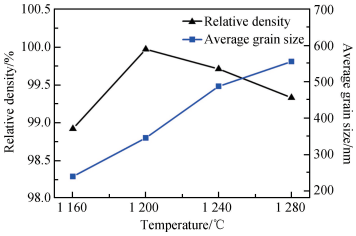

图 6 为不同烧结温度下 MgO-Y2O3 陶瓷的相对密度和平均晶粒尺寸。从图中看出,在 1 160 ℃ 烧结时,致密度略低于 99% ,当温度升至 1 200 ℃ 时,陶瓷样品几乎完全致密。进一步提高烧结温度,样品的致密度略微下降,但仍在 99% 以上。致密度略微下降的主要原因是烧结温度过高,造成陶瓷内部气孔的移动速率小于晶界的移动速率,气孔无法及时排出。晶粒的平均尺寸随着烧结温度的升高不断增大,从 240 nm逐渐长大到 550 nm 左右。

图 6 MgO-Y2O3 陶瓷的相对密度和平均晶粒尺寸

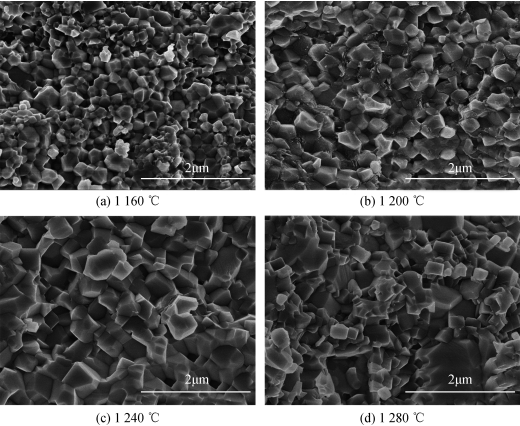

图 7 显示了不同烧结温度下陶瓷样品的断面SEM 照片。从图中可以看出,1 160 ℃ 烧结的陶瓷已经比较致密,晶粒的平均尺寸较小。当烧结温度增加到 1 200 ℃时,晶粒尺寸较 1 160 ℃烧结的样品略微长大,陶瓷已达到完全致密,晶粒尺寸相对比较均匀,在300 ~ 400 nm 之间。当烧结温度继续升高到 1 240 ℃以上,虽然样品看起来十分致密,但是,晶粒不可避免地发生了长大甚至个别晶粒出现了异常长大现象,这不利于样品的致密,也会影响陶瓷样品的整体性能。而对比烧结后样品陶瓷和粉体形貌可以发现,两者发生了很大的变化,MgO 粉体独特棒状结构在烧结过程中发生了破坏或者断裂,使得粉体更加细化,烧结活性会更高;而 Y2O3 粉体则在 SPS 烧结过程中在温度和压力的双重作用下孔道发生坍塌,产生新的表面,增加烧结能,从而促进复相陶瓷的烧结。正是由于粉体在烧结过程中的断裂破坏及坍塌使得粉体更加细化,因此,得到的陶瓷样品相比于采用传统无介观结构的亚微米级粉体制备的复相陶瓷晶粒更加细小。另外还可以从图中看出,陶瓷的断口以沿晶断裂为主,穿晶断裂较少。

图 7 MgO-Y2O3 陶瓷的断面 SEM 照片

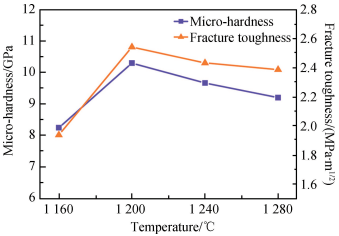

图 8 显示了样品的硬度和断裂韧性随烧结温度的变化曲线,从图中可以看出,随着烧结温度的提高,硬度呈现先上升后下降的趋势。当烧结温度为 1 200 ℃ ,硬度值最大为 10. 31 GPa。分析认为,随着烧结温度的提高,陶瓷内部的气孔逐渐减少,致密度增加,有报道称硬度随相对密度的增加呈指数增长[11,18-19],故硬度随之增大。但烧结温度过高时,晶粒会发生异常长大,根据 Hall-Petch 公式可知,在一定的晶粒尺寸范围内,陶瓷的硬度与晶粒尺寸之间成反比[20]。因此,晶粒的异常长大导致了硬度的降低。MgO-Y2O3 陶瓷的断裂韧性也随烧结温度的升高先增后减,最大断裂韧性为 2. 54 MPa·m1/2。产生这一现象的原因是,随着烧结温度的升高,晶粒尺寸不断增大,造成微裂纹的面密度相应减少,但单个微裂纹所需的扩展能量会增大,所以断裂韧性与晶粒尺寸之间并不只是简单的线性增加或减少的关系,而会存在一个极大值[22],一旦超过相应的晶粒尺寸,断裂韧性就会下降。

图 8 MgO-Y2O3 陶瓷的硬度和断裂韧性

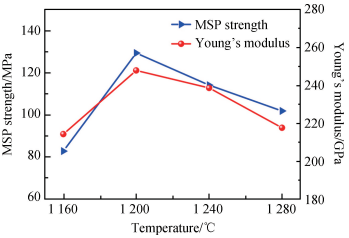

MSP 强度和模量也是衡量陶瓷力学性能的重要指标。MgO-Y2O3 陶瓷的 MSP 强度和模量如图 9 所示,MSP 强度随着烧结温度的升高先增后减。当在 1 200 ℃ 烧结时,MSP 强度达到最大值 129 MPa。这是因为MSP 强度与陶瓷的微观结构相关,此时陶瓷接近完全致密,内部缺陷较少,因此 MSP 强度较高。但继续升高烧结温度,致密度则略有下降,且陶瓷晶粒异常长大,缺陷相对增加,所以 MSP 强度下降。MgO-Y2O3 陶瓷杨氏模量的最大值为 248 GPa,烧结温度对其影响与 MSP 强度呈现出相同的趋势,主要是因为陶瓷的杨氏模量也与密度密切相关。

图 9 MgO-Y2O3 陶瓷的 MSP 强度和模量

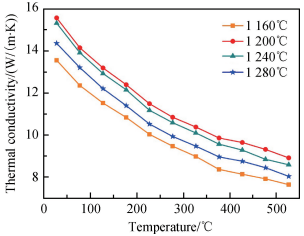

热导率是评价陶瓷热学性能的重要参数,其数值是密度、热容、热扩散系数三者的乘积。通过对三者进行测试计算得到样品的热导率,图 10 给出了样品热导率的计算结果。可以看出,所有样品的热导率随着测试温度的升高而下降。分析认为高温时的热传导主要受声子散射的影响,随着测试温度的升高,声子散射加剧,平均自由程减小,热导率就会降低。在相同测试温度下 MgO-Y2O3 陶瓷的热导率随着烧结温度的增加呈现先升后降的趋势,1 200 ℃制备样品的热导率在室温时达到最高 15. 57 W/ (m·K)。这是由于陶瓷的热导率与致密度有关。当 MgO-Y2O3 陶瓷的烧结温度较低时,内部的气孔会散射声子,使得热导率较低,当陶瓷接近完全致密,缺陷减少,声子散射减弱,热导率提高。当样品的烧结温度在 1 240 ℃以上时,由于晶粒的异常长大和缺陷的增加导致样品的相对密度下降,从而造成热导率的下降。

图 10 MgO-Y2O3 陶瓷的热导率

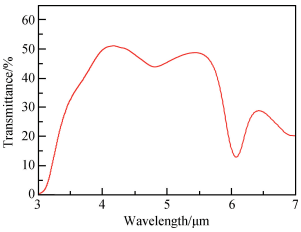

由于氧空位的存在会降低陶瓷的透过率[22],因此在测试陶瓷的透过率之前对样品在空气中进行了退火处理。图 11 显示了 MgO-Y2O3 陶瓷在 1 200 ℃烧结时的透射光谱。从图中可以看出样品在红外区域具有良好的透过率,最高透过率为 51% (4. 17 μm)。已有报道,体积比 1∶ 1混合的 MgO-Y2O3 陶瓷的理论透射率约为 85%[10],测试结果达到了理论透过率的 60% 。

图 11 MgO-Y2O3 陶瓷的透过率

3 结 论

本文通过沉淀法和软模板法制备了高比表面积的 MgO 和 Y2O3 粉体,并将它们以球磨的方式混合均匀,利用 SPS 烧结技术成功制备了 MgO-Y2O3 陶瓷。研究发现,合成的 MgO 和 Y2O3 粉体的比表面积分别达到了 210. 0 m²/g 和 56. 4 m²/g,具有高比表面积。 对粉体进行 SPS 烧结,当烧结温度为 1 200 ℃时复相陶瓷具有最佳性能,该温度下陶瓷完全致密,其最高透过率约为 51% (4. 17 μm),硬度、断裂韧性、杨氏模量和 MSP强度分别达到了 10. 31 GPa、2. 54 MPa·m1/2、248 GPa 和 129 MPa。此条件下 MgO-Y2O3 复相陶瓷的室温热导率为 15. 57 W/ (m·K)。

参 考 文 献

[1] Harris D C. Durable 3-5 μm transmitting infrared window materials[J]. Infrared Physics & Technology, 1998, 39(4): 185-201.

[2] Kear B H, Colaizzi J, Mayo W E, et al. On the processing of nanocrystalline and nanocomposite ceramics[J]. Scripta Materialia, 2001, 44(8-9): 2065-2068.

[3] Wang J, Zhang L, Chen D, et al. Y2O3-MgO-ZrO2 infrared transparent ceramic nanocomposites[J]. Journal of the American Ceramic Society,2011, 95(3): 1033-1037.

[4] Chaim R, Shen Z, Nygren M. Transparent nanocrystalline MgO by rapid and low-temperature spark plasma sintering[J]. Journal of Materials Research, 2011, 19(9): 2527-2531.

[5] Boccaccini A R, Silva D D. Industrial developments in the field of optically transparent inorganic materials: a survey of recent patents[J].Recent Patents on Materials Science, 2010, 1(1): 56-73.

[6] Jiang D, Mukherjee A K. Spark plasma sintering of an infrared-transparent Y2O3-MgO nanocomposite[J]. Journal of the American Ceramic Society, 2010, 93(3): 769-773.

[7] Wang J, Chen D, Eric H, et al. Infrared-transparent Y2O3-MgO nanocomposites using sol-gel combustion synthesized powder[J]. Journal of the American Ceramic Society, 2010, 93(11): 3535-3538.

[8] Harris D C, Cambrea L R, Johnson L F, et al. Properties of an infrared-transparent MgO:Y2O3 nanocomposite[J]. Journal of the American Ceramic Society, 2013, 96(12): 3828-3835.

[9] 孔凡茂,杨秋菊. 透明 AlON 陶瓷材料的研究现状及进展[J]. 硅酸盐通报,2007,26(4):784-788.

[10] 全 峰,傅正义,王玉成,等. 放电等离子烧结氮化铝透明陶瓷[J]. 硅酸盐通报,2004,23(6):320-323.

[11] Huang L, Yao W, Liu J, et al. Spark plasma sintering and mechanical behavior of magnesia-yttria (50:50vol% ) nanocomposites[J]. Scripta Materialia, 2014, 75: 18-21.

[12] Gaburro Z, Jiang D, Cabrini S, et al. Synthesis of Y2O3-MgO nanopowder and infrared transmission of the sintered nanocomposite [M]. Nanophotonic Materials V. , 2008.

[13] Xie J, Mao X, Li X, et al. Influence of moisture absorption on the synthesis and properties of Y2O3-MgO nanocomposites [J]. Ceramics International, 2017, 43(1): 40-44.

[14] Zhang X, Yu X W, Zhou B Y, et al. Sinterability enhancement by collapse of mesoporous structure of SBA-15 in fabrication of highly transparent silica glass[J]. Journal of the American Ceramic Society, 2015, 98(4): 1056-1059.

[15] Gu S, Zhang X, Wang L, et al. Direct indication of a higher central temperature achieved during spark plasma sintering process of a zeolite[J]. Journal of the European Ceramic Society, 2015, 35(5): 1599-1603.

[16] Galusek D, Sedlácˇek J, Chovanec J, et al. The influence of MgO, Y2O3 and ZrO2 additions on densification and grain growth of submicrometre alumina sintered by SPS and HIP[J]. Ceramics International, 2015, 41(8): 9692-9700.

[17] Jin L, Zhou G, Shimai S, et al. ZrO2-doped Y2O3 transparent ceramics via slip casting and vacuum sintering[J]. Journal of the European Ceramic Society, 2010, 30(10): 2139-2143.

[18] Knudsen F P. Dependence of mechanical strength of brittle crystalline specimens on porosity and grain size[J]. Journal of the American Ceramic Society, 2010, 42(8): 376-387.

[19] Rice R W. Grain size and porosity dependence of ceramic fracture energy and toughness at 22 ℃ [J]. Journal of Materials Science, 1996, 31(8): 1969-1983.

[20] Rice R W, Wu C C, Borchelt F. Hardness grain-size relations in ceramics[J]. Journal of the American Ceramic Society, 1994, 77(10): 2539-2553.

[21] 陈 娟. 低温下氧化物陶瓷的微观结构、断裂机理与性能研究[D]. 北京:清华大学,2016.

[22] Jiang D, Mukherjee A K. The influence of oxygen vacancy on the optical transmission of an yttria-magnesia nanocomposite [J]. Scripta Materialia, 2011, 64(12): 1095-1097.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。