摘要:发泡陶瓷作为一种新型建筑墙体材料,具有轻质保温的优良特性,有利于实现建筑节能。以黄姜废渣为主要坯料,掺加适量麻城石粉优化坯料组分,并以 SiC 为发泡剂,通过混料、压片、烧结等工艺实现了一种新型闭孔发泡陶瓷的制备。 主要研究了烧成制度、成型压力、发泡剂掺量、石粉掺量对黄姜废渣发泡陶瓷宏观性能及其微观特征的影响。试验结果表明,在烧成温度 1 130 ℃ 、升温速率 5 ℃ / min、成型压力 1 MPa、SiC 掺量 0. 5% 、麻城石粉掺量40% (均为质量分数)的工艺条件下,黄姜废渣发泡陶瓷制备效果最佳,综合性能最优。

关键词: 黄姜废渣; 麻城石粉; 发泡陶瓷; SiC; 孔结构; 保温材料

0 引 言

近年来,随着天然药物化学成分提取分离技术水平的进步,采用皂素作为原料合成的甾体激素类药物因疗效显著被广泛应用于临床研究[1-2]。黄姜皂素作为甾体激素类药物的主要原料,在生产过程中会产生大量难以处理的黄姜废渣,携带诸多有污染的试剂,过量的堆积不仅影响了土地资源的有效利用,而且也对当地土壤环境带来了很大污染[3-5]。

对此国内外学者提出了许多方法来解决黄姜废渣堆积污染问题。Santana 等[4]采用温和水解的方法从黄姜废渣中提取碳水化合物和酚类化合物;Jayaweera 等[5]利用黄姜废渣实现了一种新型活性炭的制备;Cao等[6]采用超临界水化方法利用气化的黄姜废渣制备氢气;Hu 等[7] 利用富含木质纤维素的黄姜废渣并通过微生物方法实现了对重金属污染水源和土壤环境的修复。综合来看,黄姜废渣目前的处理利用主要集中在有机物的提取与利用上,但是废弃物局部的择优利用并不能从根本上解决黄姜废渣的堆积污染问题,仍存在治理成本高、难以大宗利用等问题。 因此,黄姜废渣的资源化利用依然有着十分广阔的研究空间。

发泡陶瓷作为一种常见的建筑墙体保温材料,对原料要求比较简单,以硅、钙、铝、镁等氧化物作为主要原料,这也使得各种尾矿原料、工业废渣等硅酸盐废弃矿物能够广泛应用于发泡陶瓷的生产制备中。因此,利用黄姜废渣有望实现发泡陶瓷的制备从而解决黄姜废渣的大宗处理利用问题。麻城石粉来自花岗岩加工过程残留的废屑,拥有丰富的硅含量,对于弥补黄姜废渣硅含量较低缺陷,优化坯体原料组分发挥着重要作用,同时两种废弃物资源实现综合性利用,符合可持续发展的节能理念[8]。

本文采用黄姜废渣和麻城石粉作为烧结坯料,SiC 为发泡剂,研究烧成制度、成型压力、发泡剂掺量、麻城石粉掺量对黄姜废渣发泡陶瓷性能的影响,探明了黄姜废渣发泡陶瓷最优制备工艺条件,最终制备出综合性能优异的黄姜废渣发泡陶瓷,对于实现工业废弃物的大宗利用以及新型建筑墙体保温材料的研发生产具有重要参考意义。

1 实 验

1. 1 原材料

所用黄姜废渣由湖北十堰某黄姜皂素生产公司提供,麻城石粉来自湖北麻城某花岗岩制品公司加工废料。对黄姜废渣和麻城石粉进行 X 射线荧光测试分析,测试结果如表 1 所示,可以看出黄姜废渣具有较大的烧失量,去除烧失量后各氧化物组分均符合陶瓷的制备要求。本试验中,初步采用掺加 20% (质量分数,下同)麻城石粉的方法弥补坯料硅含量不足的缺陷,并采用 SiC 作为发泡剂,根据相关文献[9-10],使用掺量初步确定为 0. 1% 。

表 1 原材料主要化学组分

1. 2 制备工艺

试验制备工艺流程图如图 1 所示。结合有关文献,并根据多次初步烧结试验结果,初步判断黄姜废渣的最佳烧成温度在 1 100 ℃附近,麻城石粉的最佳烧成温度在 1 250 ℃附近,因此当两种原料混合时,烧成温度探究范围拟定为 1 100 ~ 1 250 ℃ ,成型压力范围初步制定为 0 ~ 100 MPa,升温速率选择在 5 ~ 10 ℃ / min 的范围内探究,保温时间根据有关文献统一定为 1 h[11-12]。

图 1 黄姜废渣发泡陶瓷制备工艺流程图

1. 3 测试方法

试样的表观密度采用阿基米德排水法测量, 抗压强度、 吸水率、 热导率等参数的测试方法参照GB / T 5486—2008《无机硬质绝热制品试验方法》[13]。

X 射线衍射分析使用 X 射线衍射仪(型号 D8 Discover,德国布鲁克公司生产) 进行测试,阳极靶材为Cu(Kα )靶,扫描速度为 2(°) / min,步长 0. 02°。综合热分析测试采用同步热分析仪测试(型号 STA449c / 3 / G,德国 NETZSCH 生产),测温范围 25 ~ 1 300 ℃ ,升温速率 10 ℃ / min,环境气氛为空气。 使用高分辨率三维X 射线显微镜(型号 Xradia 510 Versa,由卡尔蔡司生产提供)对试样进行 X 射线断层扫描测试,对其内部微观形貌进行表征,然后使用商用软件 Dragonfly(加拿大 ORS 提供)对数据进行分析。

2 结果与讨论

2. 1 黄姜废渣发泡陶瓷制备工艺的确定

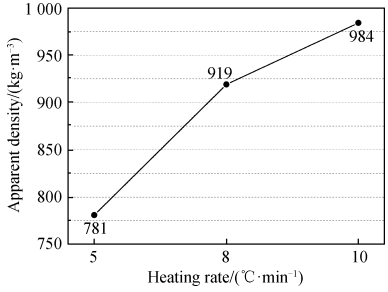

为确定最合适的升温速率,将烧成温度定为 1 250 ℃ ,成型压力定为 100 MPa,探究 5 ~ 10 ℃ / min 范围内的升温速率对发泡陶瓷表观密度的影响。结果如图 2 所示,从图中可以看出,表观密度随着升温速率增大而逐渐增加。随着升温速率的升高,由于温度变化较快,坯体内外会产生温度梯度,影响发泡时气体的流动方向,进而影响孔的质量,表观密度呈现升高的变化。综合烧结时间与表观密度结果,试验选择 5 ℃ / min 作为最佳升温速率。

图 2 不同升温速率下试样的表观密度

为确定最合适的烧成温度,选择最佳升温速率5 ℃ / min,将成型压力定为100 MPa,探究1 100 ~1 220 ℃范围内的烧成温度对发泡陶瓷表观密度的影响。结果如图 3 可知,发泡陶瓷在 1 130 ℃时,表观密度达到最小值,高于此温度时,表观密度随烧成温度增加而逐渐增加。当烧成温度较低时,坯料中氧化物间可能还未完全发生反应,当烧成温度过高时,气孔可能会被较多的液相量所填充,相应表观密度都会明显增加。因此,初步认为 1 130 ℃为该原料配比的发泡陶瓷最佳烧成温度。

图 3 不同烧成温度下试样的表观密度

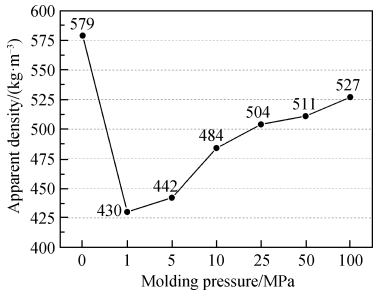

为确定最合适的成型压力,选择升温速率为 5 ℃ / min,烧成温度为 1 130 ℃ ,探究 0 ~ 100 MPa 范围内的成型压力对发泡陶瓷表观密度的影响,结果如图 4 所示,当成型压力在 1 MPa 时,发泡陶瓷表观密度达到最小。当成型压力较小时,原料颗粒间隙过大导致烧结时将会无法接触反应,从而不能有效降低材料体系的最低共熔点来生成液相,形成新的矿物相,因而烧结时也就很难发泡成孔;但成型压力较高时,发泡剂发泡时阻力增大,又会影响发泡剂的成孔效果。最佳成型压力确定为 1 MPa。

图 4 不同成型压力下试样的表观密度

因此,黄姜废渣发泡陶瓷制备最优工艺条件为:升温速率 5 ℃ / min,烧成温度 1 130 ℃ ,成型压力 1 MPa。

2. 2 发泡剂掺量对黄姜废渣发泡陶瓷性能的影响

为探究在陶瓷烧结过程中黄姜废渣的反应机理,对黄姜废渣进行综合热分析得到如图 5 所示曲线,在250 ~ 400 ℃下,样品失重约 40% ,DTG 和 DSC 曲线上都分别出现了两个较强的失重峰和放热峰,其是由黄姜废渣中的有机物(包括纤维素和木质素等)发生剧烈燃烧造成的。此外,在温度为 1 000 ~ 1 200 ℃ 时,试样在 TG 曲线上呈现明显的失重峰,可能是熔融硅酸盐液相发生反应,晶相转变为玻璃相引起失重现象的发生。

图 5 黄姜废渣的热分析(TG-DTG-DSC)曲线

SiC 作为发泡剂由于操作方法简单,发泡效果优异被广泛用于发泡陶瓷的生产制备中。相关文献指出[14],SiC 在 1 100 ~ 1 200 ℃发生式(1)和式(2)的反应,氧化分解反应剧烈,产生大量气体,在硅酸盐熔体四周不断产生张力,使其不断产生大量闭合气孔,当温度逐渐降低时液相转变为固相,内部气孔保留,就形成了具有多孔结构的闭孔发泡陶瓷。因此,本文选择发泡温度合适,发泡效果优异的 SiC 作为黄姜废渣发泡陶瓷制备所用发泡剂。

SiC(s) + O2 (g) → SiO2 (s) + CO(g) (1)

SiC(s) + O2 (g) → SiO2 (s) + CO2 (g) (2)

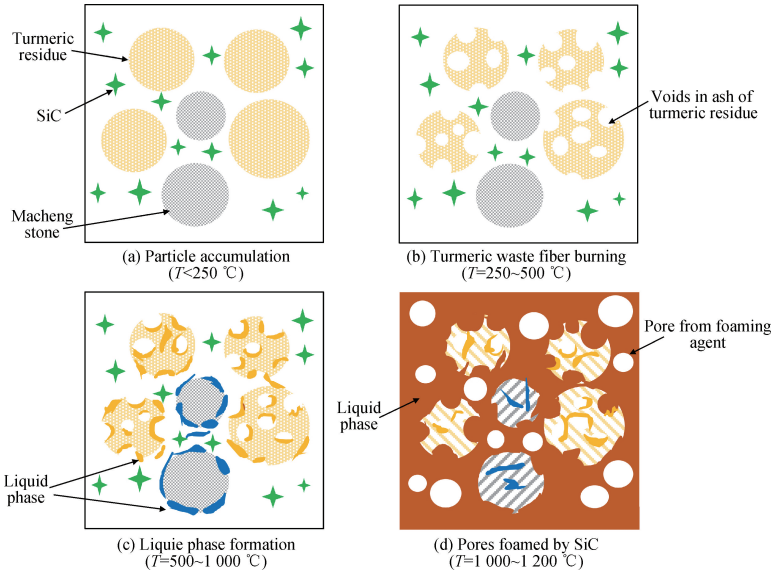

根据上述 SiC 发泡作用机理并结合如图 5 所示黄姜废渣的综合热分析曲线,推测得到以 SiC 作为发泡剂条件下黄姜废渣发泡陶瓷制备过程的发泡机理如图 6 所示。黄姜废渣发泡陶瓷制备过程主要经历以下四个阶段:第一阶段,当温度低于 250 ℃时,原料相互堆积,黄姜废渣内部疏松多孔,存在着一定的孔隙;第二阶段,当温度在 250 ~ 500 ℃ 时,黄姜废渣纤维素大量燃烧分解,产生大量的孔隙;第三阶段,当温度在500 ~ 1 000 ℃时,硅酸盐氧化物开始熔融,产生液相;第四阶段,当温度在 1 000 ~ 1 200 ℃ 时,硅酸盐熔体大量形成,SiC 作为发泡剂发挥作用,产生大量闭孔。因此,黄姜废渣中由于有机物的存在,能够自身产生大量孔隙降低试样表观密度,可能会节省发泡剂的使用掺量。

图 6 黄姜废渣发泡陶瓷制备过程的发泡机理

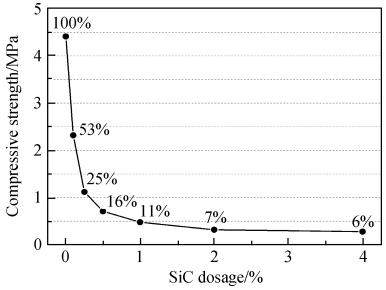

通过探究发泡剂掺量对发泡陶瓷宏观性能的影响,得到表观密度和抗压强度随发泡剂掺量变化的关系曲线分别如图 7 和图 8 所示,随着 SiC 掺量的变化,发泡陶瓷表观密度和抗压强度呈现相同的变化趋势。随着 SiC 掺量的逐渐增加,表观密度和抗压强度起初都剧烈降低,直至掺量高于 0. 5% 时,变化幅度逐渐减弱。

图 7 不同发泡剂掺量下试样的表观密度

图 8 不同发泡剂掺量下试样的抗压强度

因此,综合考虑发泡效果和发泡剂成本,当 SiC 掺量为 0. 5% 时,发泡效果达到最优。根据综合热分析曲线,黄姜废渣中由于有机物的存在,使其用于制备发泡陶瓷具有了有机物造孔的优势,这也使得所用 SiC最优掺量 0. 5% 与相关文献中最优掺量 1% 相比更低[8-9]。

2. 3 麻城石粉掺量对黄姜废渣发泡陶瓷性能的影响

为探究麻城石粉掺量对发泡陶瓷性能的影响,在 0% ~ 100% 范围内设置了 10 组不同的石粉掺量。由于硅含量变化导致所需烧结温度发生变化,根据初步试验结果,对十组试验在 1 100 ~ 1 250 ℃范围内设置了温度梯度为 15 ℃的烧成温度与之对应。

2. 3. 1 宏观性能

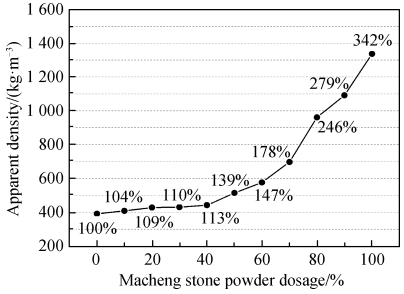

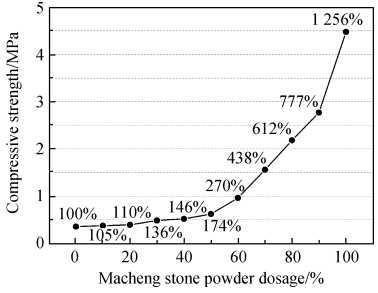

从图 9 和图 10 中可以看出,随着原料中麻城石粉掺量的增加,表观密度和抗压强度都逐渐增大。在掺量不超过 40% 时,表观密度由 100% (以 0% 麻城石粉掺量的表观密度为 100% ,抗压强度等同理)提高至113% ,抗压强度由 100% 提高至 146% ,变化都相对较小;而掺量高于 40% 时,表观密度由 113% 快速增长至342% ,抗压强度由 146% 急剧增长至 1 256% 。

图 9 不同麻城石粉掺量下试样的表观密度

图 10 不同麻城石粉掺量下试样的抗压强度

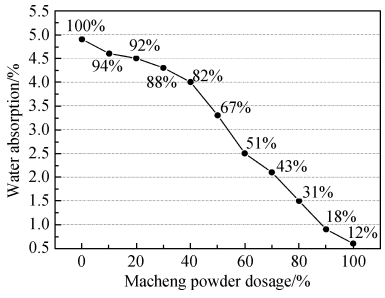

从图 11 中可以看出,发泡陶瓷的吸水率随麻城石粉掺量的增加而逐渐降低。当麻城石粉掺量由 0% 增加至 40% 时,吸水率由 100% 缓慢降低至 82% ,呈现相对较高的水平;而掺量由 40% 增加至 100% 时,发泡陶瓷吸水率由 82% 急剧降低至 12% 。

图 11 不同麻城石粉掺量下试样的吸水率

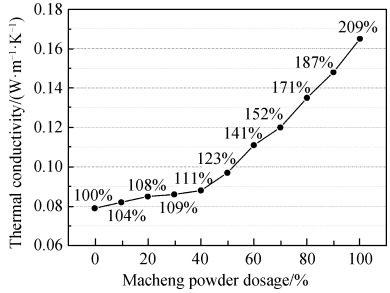

发泡陶瓷导热系数与坯料中麻城石粉掺量的关系曲线如图 12 所示。曲线显示,随着麻城石粉掺量的增加,发泡陶瓷导热系数逐渐增加。当麻城石粉掺量由 0% 增加至 40% 时,导热系数增长幅度不超过 11% ;而掺量由 40% 增加至 100% 时,发泡陶瓷吸水率由 110% 持续提高至 209% 。

图 12 不同麻城石粉掺量下试样的导热系数

麻城石粉掺量不同时,发泡陶瓷宏观性能以石粉掺量 40% 时为转折点呈现显著的差异,这可能与原料组分不同影响烧成陶瓷试样的微观结构从而表现出不同的宏观性能有关。

因此,综合考虑,为得到导热系数低,表观密度小,吸水率高和保温性能优异的黄姜废渣发泡陶瓷,选择麻城石粉掺量为 40% 时作为发泡陶瓷宏观性能表征最优掺量, 此时表观密度 442 kg / m³, 抗压强度0. 52 MPa,吸水率 3. 7% ,导热系数 0. 088 W/ (m·K),其中抗压强度根据 JG/ T 511—2017《建筑用发泡陶瓷保温板》行业标准符合发泡陶瓷保温板性能要求[15]。

2. 3. 2 微观表征

发泡陶瓷的物相组成是判断其发生烧结反应的依据。对不同石粉掺量的发泡陶瓷试样进行了 XRD 测试分析,结果如图 13 所示(T0G10 表示黄姜废渣掺量0% ,麻城石粉掺量100% ,以此类推),得到主要的晶相组成包括石英(SiO2 ,PDF#46-1045)、硅酸钙铝(Ca2Al2SiO7 , PDF#34-1236)、方石英石 (SiO2 ,PDF#39-1425)、刚玉(Al2O3 ,PDF#10-0173)、磁赤铁矿(Fe2O3 ,PDF#25-1402)和氧化铁(Fe2O3 ,PDF#47-1409)。同时,在 25°附近可以观察到明显的宽峰,这与玻璃相的存在有关。当石粉掺量为 40% 时,石英含量最低,这可能与其在参与硅酸盐氧化物间形成玻璃相的反应中转化率更高有关。

图 13 不同麻城石粉掺量下试样的 XRD 谱

发泡陶瓷的微观结构是影响其各种宏观性能的重要因素之一,包括表观密度、抗压强度、吸水率和导热系数。为了解试样的微观形貌,通过 X 射线断层扫描测试得到如图 14 所示麻城石粉掺量分别为 0% 、40% 、100% 时试样的三维图像(图 14 ( a)、图 14 ( b) 和图 14(c))和二维图像(图 14(d)、图 14(e)和图 14(f))。由于不同原子数和密度的物体对 X 射线的吸收能力不同,不同物质呈现出明显的明暗差异,图 14 中亮的区域代表固体基质,暗的区域代表气孔中的空气。

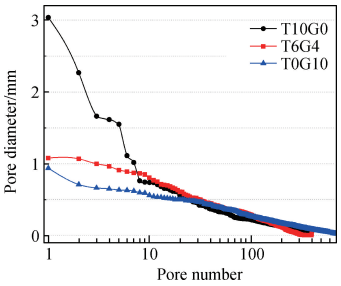

对于 T10G0 试样,从图 14(a)和图 14(d)中可以观察到丰富的气孔,但孔隙分布很不均匀。对于 T6G4试样,从图 14(b) 中观察到其含有丰富气孔,但相比图 14 ( a) 大孔数量减少,孔隙分布更加均匀。对于T0G10 试样,从图 14(c)和图 14(f)观察到气孔主要以小气孔形式存在,相比其他两组孔隙分布明显更为均匀。通过对 CT 图像进行数据处理得到试样孔隙率标注如图 14(a) ~ (c)中所示。根据相关文献[16-17],孔隙率是影响发泡陶瓷导热系数的主要因素之一,结合图 12 结果,T10G0(孔隙率:71% )和 T6G4(孔隙率:68% )试样的高孔隙率可能是其保温性能较好的原因之一,而 T0G10(孔隙率:43% )试样的低孔隙率会导致导热系数过低。使用 Image Pro Plus 软件对 CT 二维图像数据结果统计处理后得到试样的孔径统计分布曲线,如图 15 所示,从图中可以看出,随着石粉掺量增加,试样孔径分布范围逐渐变窄,这将会导致试样孔壁变厚,强度提高,这一结果与图 10 是一致的。

图 14 发泡陶瓷试样的 CT 图像

图 15 试样孔径统计分布曲线图

因此,麻城石粉掺量高时,试样孔径小且分布均匀但孔隙率低,掺量低时,试样孔隙率高,但有大孔联通小孔的出现,孔径分布范围较宽。综合考虑孔隙率和孔径分布范围对陶瓷保温性能的影响,40% 石粉掺量时发泡陶瓷微观结构表征较优。

3 结 论

(1)制备工艺对黄姜废渣发泡陶瓷性能具有显著影响。 发泡陶瓷表观密度随着升温速率增加而逐渐增大;在成型压力 1 MPa 时,烧成温度 1 130 ℃时,制得的发泡陶瓷表观密度最低。

(2)SiC 掺量对黄姜废渣发泡陶瓷性能具有显著影响。0. 5% 的 SiC 掺量是黄姜废渣发泡陶瓷制备的最优掺量,利用黄姜废渣自身有机物燃烧造孔的优势可有效节省发泡剂使用掺量。

(3)40% 麻城石粉掺量是黄姜废渣发泡陶瓷制备的最优掺量。在宏观性能上,综合对比表观密度、抗压强度、吸水率和导热系数等测试结果,40% 麻城石粉掺量下宏观性能相对较优;在微观结构表征中,40% 麻城石粉掺量下,以石英为代表的晶相含量最低,孔隙率和孔径分布结果表征最优。

参 考 文 献

[1] KUANG F H, WANG S M, GAO C, et al. Unique microstructure and thermal insulation property of a novel waste-utilized foam ceramic[ J]. Journal of Materials Science and Technology, 2020, 48: 175-179.

[2] KHOSRAVI Z, SEDAGHAT R, BALUCHNEJADMOJARAD T, et al. Diosgenin ameliorates testicular damage in streptozotocin-diabetic rats through attenuation of apoptosis, oxidative stress, and inflammation[J]. International Immunopharmacology, 2019, 70: 37-46.

[3] SANTANA Á L, DEBIEN I C N, MEIRELES M A A. High-pressure phase behavior of turmeric waste and extracts in the presence of carbon dioxide, ethanol and dimethylsulfoxide[J]. The Journal of Supercritical Fluids, 2017, 124: 38-49.

[4] SANTANA Á L, ZABOT G L, OSORIO-TOBÓN J F, et al. Starch recovery from turmeric wastes using supercritical technology[ J]. Journal of Food Engineering, 2017, 214: 266-276.

[5] JAYAWEERA H D A C, SIRIWARDANE I, DE SILVA K M N, et al. Synthesis of multifunctional activated carbon nanocomposite comprising biocompatible flake nano hydroxyapatite and natural turmeric extract for the removal of bacteria and lead ions from aqueous solution[J]. Chemistry Central Journal, 2018, 12(1): 1-14.

[6] CAO W, CAO C Q, GUO L J, et al. Gasification of diosgenin solid waste for hydrogen production in supercritical water[J]. International Journal of Hydrogen Energy, 2017, 42(15): 9448-9457.

[7] HU C, WEI M, CHEN J M, et al. Comparative study of the adsorption / immobilization of Cu by turmeric residues after microbial and chemical extraction[J]. Science of the Total Environment, 2019, 691: 1082-1088.

[8] GAO X, YUAN B, YU Q L, et al. Characterization and application of municipal solid waste incineration (MSWI) bottom ash and waste granite powder in alkali activated slag[J]. Journal of Cleaner Production, 2017, 164: 410-419.

[9] 胡明玉,叶晓春,樊财进. 煤矿废弃物泡沫陶瓷的物理力学及吸放湿性能[J]. 建筑材料学报,2018,21(1):169-173.

[10] CHEN Z W, WANG H, JI R, et al. Reuse of mineral wool waste and recycled glass in ceramic foams[ J]. Ceramics International, 2019,45(12): 15057-15064.

[11] ZHOU W Y, YAN W, LI N, et al. Preparation and characterization of mullite foam ceramics with porous struts from white clay and industrial alumina[J]. Ceramics International, 2018, 44(18): 22950-22956.

[12] LI X M, ZHENG M Y, LI R, et al. Preparation, microstructure, properties and foaming mechanism of a foamed ceramics with high closed porosity[J]. Ceramics International, 2019, 45(9): 11982-11988.

[13] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. 无机硬质绝热制品试验方法:GB/ T 5486—2008[ S]. 北京:中国标准出版社,2008.

[14] WANG H, CHEN Z W, LIU L L, et al. Synthesis of a foam ceramic based on ceramic tile polishing waste using SiC as foaming agent[ J].Ceramics International, 2018, 44(9): 10078-10086.

[15] 中华人民共和国住房和城乡建设部. 建筑用发泡陶瓷保温板:JG/ T 511—2017[S]. 北京:中国标准出版社,2017.

[16] HADI E M, HUSSEIN S I. A sustainable method for porous refractory ceramic manufacturing from kaolin by adding of burned and raw wheat straw[J].Energy Procedia, 2019, 157: 241-253.

[17] BERTOLLA L, CHLUP Z, TATARKO P, et al. Preparation and characterization of novel environmentally friendly Al2O3/ SiO2/ CaO ceramic foams[J]. Ceramics International, 2018, 44(15): 19063-19069.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。