摘要:氮化硅陶瓷覆铜基板优异的高可靠性使其成为高铁、电动汽车等领域功率模块最有前途的基板材料之一,目前只有日本厂商具备量产能力,国内进口困难,阻碍了相关产业的发展。采用气压烧结实现了高性能氮化硅陶瓷基板的制备,并通过活性金属钎焊工艺获得了氮化硅陶瓷覆铜基板。氮化硅陶瓷的弯曲强度 800 MPa,断裂韧性8. 0 MPa·m½,热导率 90 W/(m·K),交流击穿强度 40 kV/mm 和体积电阻率 3. 7 × 1014 Ω·cm;氮化硅陶瓷覆铜基板的剥离强度达到 130 N/cm。在 - 45 ~ 150 ℃ 高低温循环冲击下,氮化硅陶瓷覆铜基板的冲击次数分别达到氮化铝和氧化铝覆铜基板的 10 倍和 100 倍;在铜厚 0. 32 mm/0. 25 mm 冲击次数达 5 000 次和铜厚 0. 5 mm/0. 5 mm冲击次数达 1 000 次的情况下,样品均完好无损;在铜厚 0. 8 mm/0. 8 mm 冲击次数达 500 次时,样品仍未产生微裂纹等缺陷,这与铜厚 0. 32 mm/0. 25 mm 时氮化铝覆铜基板的循环次数相当;氮化硅陶瓷覆铜基板的可靠性明显优于现有产品。

关键词:氮化硅陶瓷;覆铜基板;活性金属钎焊;可靠性;功率器件

0 引 言

为了解决日益严重的环境问题,作为清洁能源的电力成为世界各国关注的焦点,能源利用电气化成为发展的方向。在电力的应用中,大功率电力电子器件(典型如绝缘栅双极晶体管-IGBT)是实现能源控制与转换的核心,广泛应用于高速铁路、智能电网、电动汽车与新能源装备等领域[1-2]。随着能量密度提高,功率器件对陶瓷覆铜基板的散热能力和可靠性的要求越来越高。目前功率器件用陶瓷覆铜基板的材料主要有氧化铝(Al2O3 )、氮化铝(AlN)和氮化硅(Si3N4 )等[3-4]。Al2O3 覆铜基板主要采用直接覆铜方法(Direct Bonded Copper,DBC)制备[5-6],其热导率低,散热能力有限,多用于功率密度不高且对可靠性没有严格要求的领域。 AlN 覆铜基板主要采用具有更高可靠性的活性金属钎焊工艺(Active Metal Brazing,AMB),由于氮化铝 AMB覆铜基板(AlN-AMB-Cu)具有较高的散热能力,从而适用于一些高功率、大电流的工作环境,但是由于机械强度相对较低,使得 AlN-AMB-Cu 的高低温循环冲击寿命有限,限制了其应用范围。另一方面,随着第三代功率芯片(如 SiC、GaN)制备技术的成熟[7-8],更高功率密度和更高工作环境温度导致 Al2O3 和 AlN 覆铜基板的高低温循环冲击次数迅速下降,可靠性降低,不能满足使用要求。氮化硅 AMB 覆铜基板(Si3N4 -AMB-Cu)以其高强度、高韧性、耐高温、可靠性高等优异的综合热力学性能成为较有前途的候选材料之一[9-12]。Si3N4 - AMB-Cu 不仅具有与 AlN 相当的散热能力,而且其使用寿命可以提高一个数量级以上。Miyazakia 等[13]研究了 Si3N4 -AMB-Cu 在 - 40 ~ 250 ℃ 高低温循环冲击性能:100 次循环后铜厚 0. 3 mm 样品中陶瓷产生了微裂纹,而铜厚 0. 15 mm 样品在 1 000 次循环后没有产生微裂纹。事实上,Si3N4 -AMB-Cu 已经在丰田和特斯拉的部分车型上使用。然而,目前高性能 Si3N4 陶瓷基板的制备技术主要掌握在日本公司手中,国内尚没有量产能力,因此关于 Si3N4 -AMB-Cu 方面的研究也鲜有报道。本文在研制出高性能 Si3N4 陶瓷基板的基础之上,开展 Si3N4 -AMB-Cu 可靠性评估方面的研究,从而为相应功率器件在我国高速铁路、智能电网、电动汽车等领域的广泛应用积累基础实验数据。

1 实 验

1. 1 实验原料及仪器

原材料:Si3N4 陶瓷基片,无氧铜,活性金属焊料。 仪器设备:丝网印刷机 KM-SY4060A,真空钎焊炉 YLM11-3020W。

1. 2 实验过程

1. 2. 1 AMB 工艺制备 Si3N4 -AMB-Cu

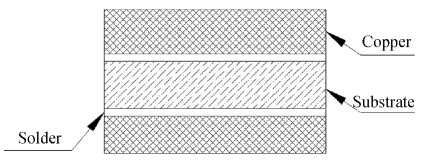

将 Si3N4 陶瓷基片放入 70 ℃ 蒸馏水中,超声清洗1 min,洗去表面杂质后烘干。基片两面丝网印刷上活性金属焊料(主要成分为 72Ag28Cu,并引入少量活性金属配成膏状),80 ℃ 烘箱烘干。将印好焊料的基片两面覆铜,放入真空钎焊炉,800 ℃/10-3 Pa/10 min 后得到样品,图 1 为其结构示意图。

图 1 Si3N4 -AMB-Cu 陶瓷基板结构示意图

1. 2. 2 分析测试

用 Instron 5566 测试弯曲强度和剥离强度,用单边预裂纹梁法测试断裂韧性。用 Netzsch LFA467 和 TMA403 F3 分别测试热导率和热膨胀系数。分别用直流耐压测试仪 JTKJ-1/JTGN-2KVA/40 kV、50 kV 工频耐压测试仪 JTKZ-5 和数字高阻计 6517B 测试直流、交流击穿强度和电阻率。采用高低温循环冲击试验箱 LRHS-101B-LV 来考察样品的可靠性。用 PVA TePla SAM300 检测焊接空洞率。

2 结果与讨论

高性能陶瓷基板是陶瓷覆铜基板的材料基础,陶瓷覆铜基板的可靠性不仅与陶瓷覆铜工艺有关,更重要的是取决于陶瓷基板材料的可靠性,而陶瓷基板的可靠性受到材料本征热力学性能等的影响。因此,从陶瓷基板和覆铜样品两方面对氮化硅陶瓷覆铜基板的可靠性进行分析研究。

2. 1 氮化硅陶瓷基板的可靠性评估

2. 1. 1 力学性能

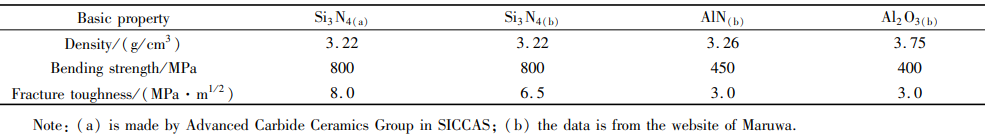

陶瓷基板在功率器件中起着电路绝缘和芯片承载作用,其力学性能好坏影响着功率器件的使用寿命。 由于同一功率模块的最大热量一定,对于不同的陶瓷散热基板来说,在热膨胀系数相同时,产生的焊接热应力相同,那么,根据陶瓷材料的强度计算公式(1),在同样载荷情况下,材料的弯曲强度与其厚度的二次方成反比,也就是说材料的弯曲强度提高,在同样的破坏载荷下,可以采用更薄厚度的基板。由表 1 可知,Si3N4陶瓷的弯曲强度(800 MPa)约是 AlN(450 MPa)和 Al2O3 (400 MPa)陶瓷的 2 倍,理论计算可以得到 Si3N4 基板的厚度为后两者的 1/√2(~ 0. 7)时即可满足使用要求。

σ = 3FL /(2bd²) (1)

式中,σ 为三点弯曲强度,F 为弯曲最大载荷,L 为支点跨距,b 为样品宽度,d 为平行于加载方向的样品厚度。

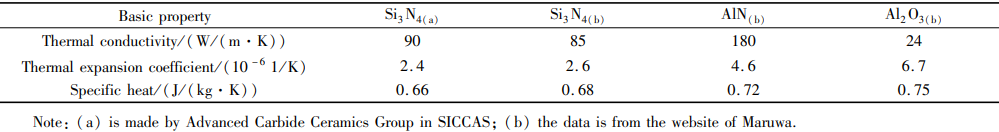

实际上,从表 2 可以看出,Si3N4 陶瓷的热膨胀系数(2. 4 × 10-6 1/K)小于 AlN(4. 6 × 10-6 1/K)和 Al2O3(6. 7 × 10-6 1/K),与 Si 芯片(~ 2. 5 × 10-6 1/K)具有更好的热匹配性能。AlN 和 Al2O3 陶瓷与 Si 芯片的热失配是 Si3N4 的 10 倍以上,而热应力与热失配成正比,因此,在同样发热功率下,采用 Si3N4 基板具有更小的热应力载荷,且理论上 Si3N4 基板的厚度小于 AlN 的 1/√20(~ 0. 3)即可满足使用要求;更小的热应力也使得 Si3N4 覆铜基板具有更高的可靠性。另外,断裂韧性是衡量材料抵抗裂纹扩展能力的一个参数。根据表1,Si3N4 的断裂韧性(8. 0 MPa·m½)达到 AlN(3. 0 MPa·m½)和 Al2O3 (3. 0 MPa·m½)的 2 倍以上,这也说明 Si3N4 具有更优异的抗热冲击能力,从而使得功率模块具有更长的使用寿命。

表1 Si3N4 陶瓷材料的力学性能

2. 1. 2 热学性能

研究表明,功率器件失效的绝大部分原因与热量没有及时散出有关,陶瓷基板的热学性能对于功率器件的可靠性十分关键。材料的热导率表征的是材料直接传导热量的能力,定义为单位截面、长度的材料在单位温差和单位时间内直接传导的热量。因此,假定没有热量损失,对于一个对边平行块形材料,则有:

Q/ t = λA(T2 - T1 )/ l (2)

式中,Q 是在时间 t 内所传递的热量,λ 为热导率,A 为截面积,l 为热量通过方向的长度(或者厚度),T2 和 T1分别为两个截面的温度。 当有热量传导时,同样条件下,根据热阻的定义,则有:

R = (T2 - T2 )/ P (3)

式中,R 为热阻,T2 和 T1 的含义与式(2)中相同,分别为两个截面的温度,P 为发热源的功率;实际上,P = Q/ t (4), 式中 Q 为 t 时间内所传递的热量,则有:

R = l /(λA) (5)

也就是说,在同样面积(A 为常数)的样品中,界面热阻 R 与热导率 λ 成反比,与长度 l(或者厚度)成正比。对于同一功率模块,采用 Si3N4 基板的热导率(90 W/(m·K))为 AlN(180 W/(m·K))的 1/2 时(见表2),通过厚度减薄为后者 1/2 具有相同的热阻,也就是理论上具有相同的散热能力。同时,在 2. 1. 1 力学性能分析也表明,降低 Si3N4 基板厚度并没有降低其可靠性。

表2 Si3N4 陶瓷材料的热学性能

2. 1. 3 电学性能

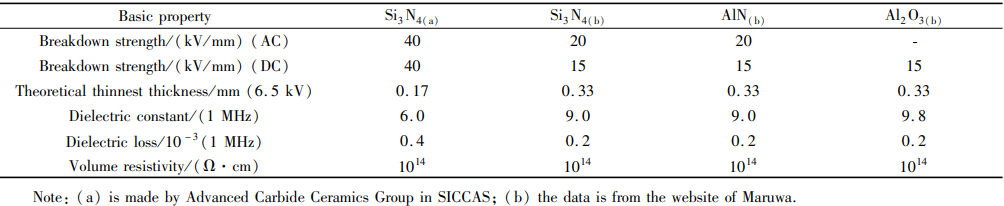

上文分析表明,通过减薄方法来降低 Si3N4 基板的热阻,从力学和热学方面来看是可行的,但是随着厚度的减薄,材料的电气强度对于其实际应用也十分重要。尽管在电动汽车等领域使用功率模块的电压为300 ~ 700 V,目前 AlN 和 Al2O3 陶瓷基板的绝缘性能都能满足要求;但是,在高铁等领域应用的功率器件工作电压可达 6 500 V 或者更高,这就要求陶瓷基板具有良好的电气绝缘强度。

从表 3 可以看出,Si3N4 陶瓷的电气击穿强度在直流(40 kV/ mm)和交流(40 kV/ mm)下都优于AlN(15 kV/ mm)和 Al2O3 (15 kV/ mm);同时,自制 Si3N4 基板具有比进口材料更优异的绝缘性能。如果按照6 500 V 电压来计算三种陶瓷基板的绝缘厚度,自制 Si3N4 陶瓷具有更轻薄的优势。另外,由于前者的击穿强度是后者的至少 2 倍,那么,理论上在前者厚度减薄到后者一半时,仍然可以满足功率器件对电气绝缘性能的要求。同时,自制 Si3N4 基板的体积电阻率为 3. 7 × 1014 Ω·cm,与进口产品相当。

表3 Si3N4 陶瓷材料的电学性能

2. 2 氮化硅陶瓷覆铜基板的可靠性评估

2. 2. 1 剥离强度

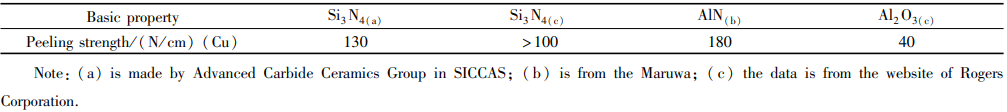

功率器件在使用过程中由于热冲击导致的铜箔剥离是其失效的主要原因之一,因此开展陶瓷覆铜基板的抗热冲击循环测试对于其可靠性评估具有重要意义。实际上,在 Si3N4 -AMB-Cu 高低温循环冲击实验中, 缺陷一般是从边角处开始出现铜箔剥离,因此,Si3N4 与铜箔的高强度、低应力焊接对于其可靠性十分重要。 从表 4 可以看出,自制 Si3N4 -AMB-Cu 的剥离强度(130 N/cm)与进口产品(100 N/cm)相当,尽管略低于AlN-AMB-Cu(180 N/ cm)样品,但明显高于 Al2O3 -DBC-Cu(40 N/cm)样品。

表4 Si3N4 -AMB 陶瓷覆铜基板的铜箔剥离强度

2. 2. 2 散热性能

在 2. 1 节中,从理论上分析了通过减小 Si3N4 基板厚度来达到与 AlN 相同的热阻,同时不降低其可靠性是可行的。实际上,Si3N4 -AMB-Cu 的焊接界面成分为银铜合金等,比 AlN 和 Al2O3 覆铜基板 DBC 工艺产生的铜氧共晶界面具有更高的热导率,也就是具有更低的界面热阻,从而具有更优的散热能力。

2. 2. 3 高低温循环冲击性能

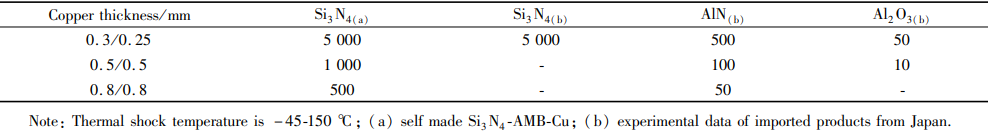

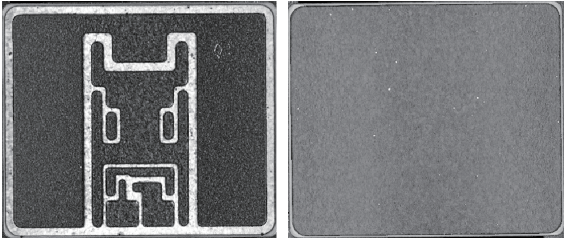

表 5 给出了自制 Si3N4 -AMB-Cu 样品的高低温循环冲击次数与进口商业化产品以及 AlN-AMB-Cu 和Al2O3 -DBC-Cu 的对比。可以看出,在 - 45 ~ 150 ℃ 范围内,自制 Si3N4 -AMB-Cu 的性能指标与进口商业化产品相当,其高低温循环冲击次数分别是 AlN 和 Al2O3 产品的 10 倍和 100 倍,这也说明了自制 Si3N4 -AMB-Cu具有优异的可靠性。实际上,在表 5 所列出的循环次数下,Si3N4 -AMB-Cu 样品的失效程度远低于 AlN 和Al2O3 。从图 2 和图 3 可以看出,铜厚为 0. 32 mm/0. 25 mm 时,经过 5 000 次高低温循环冲击后,Si3N4 -AMB-Cu只是零星的开始出现一些微小的焊接孔洞,Si3N4 陶瓷本身并没有出现微裂纹,而 AlN 样品在 500 次的循环后即开始出现大量的空洞和微裂纹,这种结果与相关文献[9]报道也一致。

表5 Si3N4 、AlN 和 Al2O3 陶瓷覆铜基板的可靠性

图 2 Si3N4 -AMB-Cu(铜厚 0. 32 mm/0. 25 mm)在 - 45 ~ 150 ℃ 高低温循环冲击 5 000 次后超声扫描照片

图 3 AlN-AMB-Cu(铜厚 0. 32 mm/0. 25 mm)在 - 45 ~ 150 ℃ 高低温循环冲击 500 次后超声扫描照片

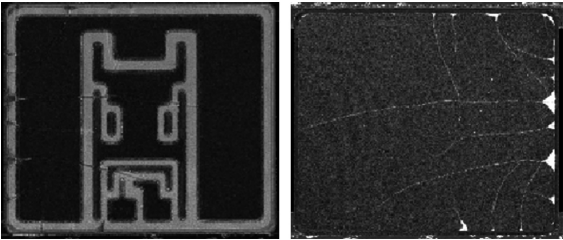

一般来说,增加铜层厚度可以提高其载流能力,但是随着铜层厚度增大,铜与陶瓷基板焊接界面的残余应力也增大,在高低温循环冲击下,容易出现铜箔剥离或者陶瓷微裂纹而失效。图 4 给出了铜厚 0. 5 mm/0. 5 mm的 Si3N4 -AMB-Cu 在 500 次和 1 000 次高低温循环冲击后的扫描超声照片,样品中没有出现微裂纹,也几乎没有焊接空洞。图 5 给出了铜厚 0. 8 mm/0. 8 mm 的 Si3N4 -AMB-Cu 样品在 500 次高低温冲击循环后的扫描超声照片,样品中没有出现微裂纹,焊接空洞也没有明显增加,已经接近铜厚 0. 32 mm/0. 25 mm 的 AlN 样品的使用寿命。这也说明了 Si3N4 -AMB-Cu 比 AlN 具有更优异的可靠性。

图 4 Si3N4 -AMB-Cu(铜厚 0. 5 mm/0. 5 mm)在 - 45 ~ 150 ℃高低温循环冲击 500 次与 1 000 次后超声扫描照片

图 5 Si3N4 -AMB-Cu(铜厚 0. 8 mm/0. 8 mm)在 - 45 ~ 150 ℃ 高低温循环冲击 500 次前后超声扫描照片

3 结 论

(1)Si3N4 陶瓷覆铜基板具有与 AlN 相同的散热能力(优于 Al2O3 ),但是具有更高的可靠性;

(2)Si3N4 -AMB-Cu 在 - 45 ~ 150 ℃ 高低温循环冲击次数可达 5 000 次(铜厚 0. 32 mm/0. 25 mm),分别是 AlN 和 Al2O3 的 10 倍和 100 倍,且具有更低的失效程度;冲击 1 000 次(铜厚 0. 5 mm/0. 5 mm)后无缺陷;冲击次数可达 500 次(铜厚 0. 8 mm/0. 8 mm),与 AlN(铜厚 0. 32 mm/ 0. 25 mm)的使用寿命相当。

参 考 文 献

[1] 赵东亮. 功率模块用陶瓷覆铜基板研究进展[J]. 真空电子技术,2014(5):17-24.

[2] 陈寰贝,王子良,庞学满,等,大功率高可靠电子封装研究发展趋势[J]. 真空电子技术,2018(5):8-12.

[3] 徐 鹏,杨 建,丘 泰. 高导热氮化硅陶瓷制备的研究进展[J]. 硅酸盐通报,2010,29(2):384-389.

[4] 燕东明,高晓菊,刘国玺,等. 高热导氮化铝陶瓷研究进展[J]. 硅酸盐通报,2011,30(3):602-607.

[5] Tuan W H,Lee S K. Eutectic bonding of copper to ceramics for thermal dissipation applications[J]. Journal of the European Ceramic Society, 2014,34(16):4117-4130.

[6] 肖 杰,张贞贞,沈 伟,等. 陶瓷与金属的连接方法[J]. 硅酸盐通报,2017,36(5):1623-1627.

[7] Dietrich P. Trends in automotive power semiconductor packaging[J]. Microelectronics Reliability,2013,53(9-11):1681-1686.

[8] Dietrich P. Joining and package technology for 175 ℃ Tj increasing reliability in automotive applications[J]. Microelectronics Reliability,2014, 54(9-10):1901-1905.

[9] 郑 彧,童亚琦,张伟儒. 高导热氮化硅陶瓷基板材料研究现状[J]. 真空电子技术,2018(5):13-17.

[10] Fukumoto A,Berry D,Ngo K D T,et al. Effects of extreme temperature swings on silicon nitride active metal brazing substrates[J]. Ieee Transactions on Device and Materials Reliability,2014,14(2):751-756.

[11] 范德蔚,张伟儒,刘俊成. β-Si3N4 陶瓷热导率的研究现状[J]. 硅酸盐通报,2011,30(5):1105-1109.

[12] Fukuda S,Shimada K,Izu N,et al. Thermal-cycling-induced surface roughening and structural change of a metal layer bonded to silicon nitride

by active metal brazing[J]. Journal of Materials Science:Materials in Electronics,2017,28(16):12168-12175.

[13] Miyazakia H,Iwakiri S,Hirao K,et al. Effect of high temperature cycling on both crack formation in ceramics and delamination of copper layers in silicon nitride active metal brazing substrates[J]. Ceramics International,2017,43(6):5080-5088

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。