摘要: 本文通过对碳化物粉末进行放电等离子烧结(SPS),成功制备了(Ti0.25Zr0.25Nb0.25Ta0.25)C高熵陶瓷(HECs),系统研究了HECs的微观结构演变、力学性能和氧化行为。结果表明,单相HECs的形成温度为1 800 ℃,低于已报道的HECs烧结温度。1 900 ℃烧结的陶瓷晶粒细小,平均晶粒尺寸约7.5 μm,元素分布均匀,相对密度高达99.2%。1 800 ℃和1 900 ℃烧结的HECs的室温显微硬度值分别为30.9 GPa和33.2 GPa,断裂韧性值分别为(4.6±0.24) MPa·m1/2和(4.5±0.31) MPa·m1/2,高于大多数已报道的HECs。原位高温纳米压痕试验结果表明,HECs的硬度随温度的升高而降低,当温度达到500 ℃时,1 800 ℃和1 900 ℃烧结的陶瓷硬度分别下降到21.9 GPa和22.2 GPa,具有突出的高温稳定性。此外,HECs在温度低于500 ℃时无明显氧化,当温度超过650 ℃时会发生明显氧化,氧化速率随温度升高而增加。

关键词: 高熵陶瓷, (Ti0.25Zr0.25Nb0.25Ta0.25)C, 高温力学性能, 放电等离子烧结, 纳米压痕, 氧化行为

0 引 言

过渡金属碳化物陶瓷是超高温陶瓷家族中不可或缺的一员,其主要作为极端环境下的结构部件,在航空航天和核反应堆领域具有潜在的应用前景[1-3]。近年来,单相的碳化物高熵陶瓷( high-entropy ceramics,HECs)以其高硬度[4]、良好的化学稳定性[5-7]、优异的抗氧化性[8-9]等性能引起了人们的广泛关注。HECs 是一类新型陶瓷,包括至少四种原子百分比相等且组态熵稳定的不同元素[10]。HECs 的特点是不同类型的金属离子随机分布在阳离子位点上,导致晶格显著畸变。从热力学角度看,HECs 通过增加熵( S)而降低体系吉布斯自由能(G = H - TS,其中 G 为吉布斯自由能,H 和 T 分别为焓和温度),从而改善高温下的热力学稳定性[11]。

碳化物陶瓷具有共价键和低自扩散系数,很难得到致密的 HECs,通常需要 2 000 ℃ 以上的烧结温度。例如,Yan 等[12]采用 SPS 在 2 000 ℃烧结制备的具有面心立方结构的单相(Hf0.2Zr0.2Ta0.2Nb0.2Ti0.2)C 陶瓷,致密度仅为 93% ,平均晶粒尺寸约为(16.4 ± 4.5) μm,高于 500 ℃时出现明显的分解现象,说明其热稳定较差。Wang 等[13]同样利用放电等离子烧结(SPS)炉在 2 200 ℃烧结(Hf,Zr,Ti,Ta,Nb)C 陶瓷,其致密度只有93% ~ 97. 5% 。Li 等[14]利用相同的方法成功制备致密度高达 99% 的(Hf,Ta,Zr,Nb)C 和(Hf,Ta,Zr,Ti)C高熵陶瓷,烧结温度高到 2 300 ℃ 。Sarker 等[15]报道了相对密度约为 99% 的(Hf,Zr,Ti,Ta,Nb)C 陶瓷,但烧结温度也高达 2 200 ℃ 。 在陶瓷烧结过程中,烧结温度过高(≥2 000 ℃ )易引发晶粒长大,导致力学性能下降。例如,Wang 等[16]在 2 000 ℃制备的(Ti0.25Zr0.25Nb0.25Ta0.25)C 高熵陶瓷的平均晶粒尺寸约为 19 μm,显微硬度仅为(18.9 ± 1.9) GPa。因此,降低碳化物高熵陶瓷烧结温度,减小晶粒尺寸,提高力学性能已成为当前的研究热点。除此之外,目前对高熵陶瓷力学性能的测试大多是在室温下进行的,其高温力学性能的研究还鲜有报道。

本文研究了在核领域中广泛应用的新型(Ti0.25Zr0.25Nb0.25Ta0.25)C 高熵陶瓷在 SPS 烧结过程中的烧结动力学和微观结构演化。同时也研究了所制备的 HECs 样品的常温、高温力学性能和氧化行为。

1 实 验

1. 1 样品制备

原料有 TiC(纯度 99% ,粒径 2 ~ 4 μm,上海阿拉丁生化科技有限公司)、ZrC(纯度 99% ,粒径 1 μm,上海阿拉丁生化科技有限公司)、NbC(纯度 99% ,粒径 1 ~ 4 μm,上海阿拉丁生化科技有限公司)和 TaC(纯度99. 5% ,粒径 3 μm,上海阿拉丁生化科技有限公司)。 首先,将 4 种碳化物粉末等物质的量混合,以乙醇为球磨介质,200 r/ min 的转速球磨 3 h,粉末与球磨子质量比为 1 ∶ 5。将球磨后的粉末在 60 ℃ 下干燥,过孔径150 μm 筛。随后,将干燥后的混合粉末放入石墨模具中,利用 SPS 设备(SPS-20T-10,辰华科技有限公司)在1 500 ~ 1 900 ℃ 、50 MPa 压力下进行致密化,升温和冷却速度设定为 50 ℃ / min。最后,将烧结后的样品进行镜面抛光,用于后续表征和力学性能测试。

1. 2 相对密度和晶粒尺寸测试

采用阿基米德排水法测量 HECs 的表观密度,同一样品测量 5 次取平均值。借助 XRD 测定 HECs 晶格常数,然后根据面心立方结构计算获得 HEC 的理论密度,这种方法较混合定律计算法具有更高的可信度。相对密度为表观密度与理论密度比值。混合粉末的粒径分布和陶瓷块体的晶粒尺寸分布均通过图像法进行测量和统计,混合粉末直接对 SEM 形貌图测量统计即可,陶瓷块体通过对其新鲜断面的 SEM 图进行测量和统计。

1. 3 表征与性能测试

采用单色 Cu Kα 辐照 X 射线衍射仪(Bruker D8 Advance, Bruker Co., German)研究了混合粉末和陶瓷的物相组成和晶格参数。混合粉体和 HECs 的微观形貌利用扫描电子显微镜( SEM, JIB-4700, JOEL, Japan)进行观测。混合粉体和 HECs 的元素分布采用能谱仪( EDS) 进行表征 HECs 的硬度利用纳米压痕仪(Nanotest vantage, Micro Materials Ltd. , Wrexham, UK)进行测量。 测试分别在室温和高温下进行,最大载荷设定为 400 mN,加载和卸载速率为 20 mN/ s。在原位高温压痕试验中,压头和试样在空气中同步加热至100 ℃ 、200 ℃ 、300 ℃ 、400 ℃和 500 ℃ (升温速率为 1. 5 ℃ / min),每个陶瓷试样至少进行 8 次压痕试验,以确保结果的准确性和可靠性。硬度值 H(GPa)采用 Oliver-Pharr 法[17-18]进行计算:

式中:Pmax为对应的最大载荷,mN;Ac 为接触面积,nm²;hc 为接触深度,nm;hmax为最大深度,nm;I 为接触刚度,N/ m;ε 为 Berkovich 压头常数,约为 0. 75。

1. 4 氧化行为测试

HECs 的氧化行为测试在马弗炉中进行(MF-1100C-S,安徽贝意克),测试温度分别为 500 ℃ 、650 ℃ 和800 ℃ ,升温速率为 8 ℃ / min,保温时间分别设定为 30 min、60 min 和 90 min。待样品随炉冷却后将其取出,称量样品氧化后的质量,并计算氧化试验前后的质量差与样品表面积的比值。为避免偶然误差,每个样品至少进行 5 次测试计算。

2 结果与讨论

2. 1 粉末特性

图 1 为球磨后粉末的物相及微观表征图。由图 1( a)物相组成结果可知,球磨后混合粉末为 TiC、ZrC、NbC 和 TaC 混合相,且四种二元碳化物均为面心立方结构,因此单相固溶体预期可以形成[18]。图 1(b)为球磨后混合粉末的 SEM 照片,从中可以看出球磨后产生了许多亚微米尺寸的颗粒。 对粉末粒径分布进行统计分析,结果表明,对比原始碳化物粉末,球磨后的混合粉末平均颗粒尺寸有所减小,此外可以明显看到颗粒尺寸分布较大。从图 1( c1) 的 TEM 照片可以看出,球磨后混合粉末呈现良好的分散性,没有严重的团聚。图 1(c2) ~ (c6)显示了球磨后混合粉末中的元素分布,从中可以看出,Ta 和 Ti 元素的分布并不均匀,这可能是因为球磨时间不足,而较多的 ZrC 和 NbC 亚微米级的颗粒可以填补大颗粒之间的空隙,提升 HECs 致密度,改善烧结性能。 总的来说该球磨方法可以有效降低初始粉末粒径分布,使固溶体致密化和元素均匀分布。

图 1 球磨后粉末的物相及微观表征图

2. 2 物相组成

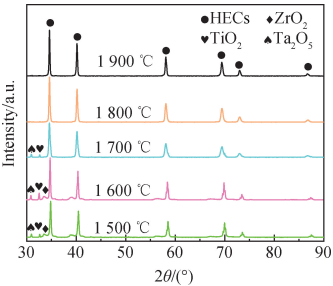

将过筛的球磨混合粉末进行放电等离子烧结,制备(Ta0.25Nb0.25Ti0.25Zr0.25)C 高熵陶瓷,对不同烧结温度的陶瓷进行 XRD 物相表征,物相组成如图 2 所示。从图中可以看出随着烧结温度的升高,具有面心立方结构的(Ta0.25Nb0.25Ti0.25Zr0.25)C 单相固溶体逐渐形成,当烧结温度为 1 500 ~ 1 700 ℃时,呈现与混合粉末相似的多相组成,在1 500 ℃和1 600 ℃时,陶瓷样品中含有少量 ZrO2 、TiO2 和 Ta2O5 。当烧结温度达到 1 700 ℃时,氧化物逐渐消失,继续增加烧结温度到 1 800 ℃时,氧化物完全消失,单相岩盐结构 HECs 形成。这说明在 SPS 烧结过程中坯体内部残余的氧气在高温下会将少量 TiC、ZrC 和 TaC 氧化,但随着烧结温度的升高,样品周围包裹的石墨会在高温下渗入陶瓷,将氧化物重新碳热还原[19-21]。对 1 900 ℃ (拟合误差 < 10% )烧结的陶瓷样品进行 XRD 全谱拟合,可以计算得到(Ta0.25Nb0.25Ti0.25Zr0.25)C 高熵陶瓷的晶格常数 a 和理论密度 ρ 分别为 0. 448 7 nm 和 8. 472 g/cm³,与 Wang等[16]的结果相符。 综上,利用放电等离子烧结,可以在较低温度(1800 ℃)下获得单相岩盐结构(Ta0.25Nb0.25Ti0.25Zr0.25)C 高熵陶瓷。

图 2 不同烧结温度 HECs 的 XRD 谱

2. 3 微观结构表征

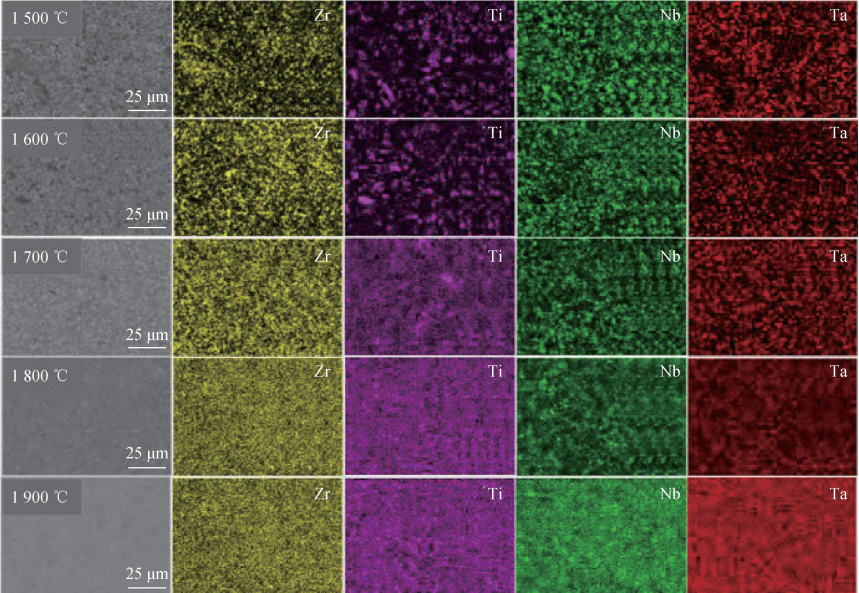

不同烧结温度制备的(Ti0.25Zr0.25Nb0.25Ta0.25)C 高熵陶瓷表面微观形貌和元素分布如图 3 所示。从表面微观形貌图可以看出,烧结温度为 1 500 ~ 1 700 ℃时,高熵陶瓷试样表面疏松,存在大量残余气孔,当烧结温度在 1 800 ℃及以上时,残余气孔消失。通过进一步讨论分析可以发现,当温度在 1 500 ~ 1 700 ℃ 时,Ta、Nb、Ti、Zr 四种元素均有偏析。具体来说,在 1 500 ℃和 1 700 ℃时,Ti 元素比其他元素有更明显的偏析。当烧结温度达到 1 800 ℃时,Ti 和 Zr 元素的偏析逐渐消失,这意味着 TiC 和 ZrC 在单相岩盐结构固溶体中的固溶温度在 1 800 ℃左右,此时 Ti、Zr 均匀分布。此外,可以看出当烧结温度为 1 900 ℃ 时 Nb 和 Ta 元素才均匀分布, 表明 TaC 和 NbC 在高熵陶瓷固溶体中接近完全溶解的温度比 TiC 和 ZrC 高约 100 ℃ 。因此,形成微米尺度上金属元素均匀分布的单相(Ta0.25Nb0.25Ti0.25Zr0.25)C 高熵陶瓷的烧结温度为 1 900 ℃ 。

图 3 不同温度烧结的 HECs 的 SEM 照片及相应的 EDS 元素扫描图

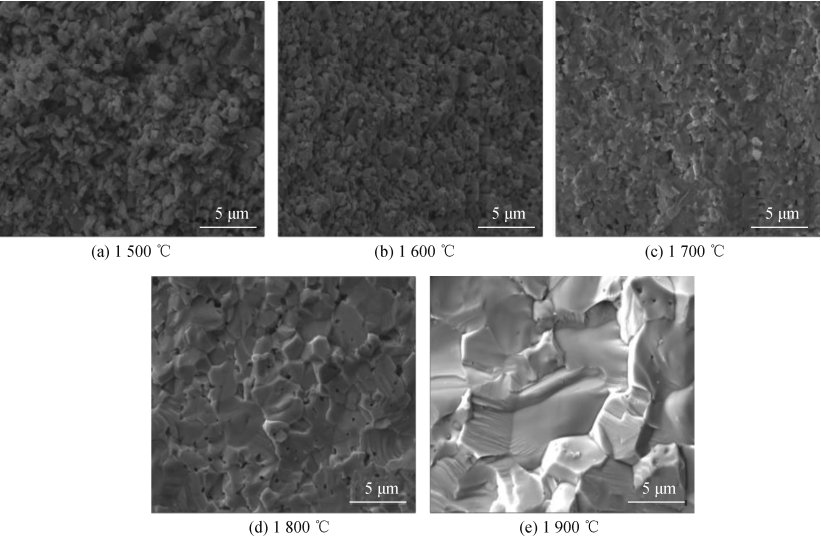

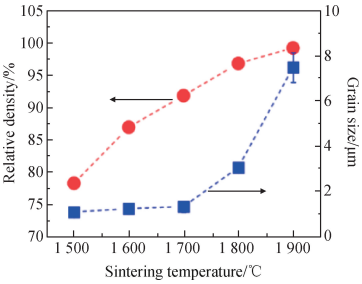

不同烧结温度下所得 HECs 的断面 SEM 照片如图 4 所示。可以发现烧结温度对微观结构有显著影响,主要影响 HECs 的断裂形式、晶粒尺寸和致密化程度(孔隙缺陷)。当烧结温度低于 1 800 ℃ 时,陶瓷断裂形式为沿晶断裂和穿晶断裂混合模式,当烧结温度升高到 1 900 ℃时,陶瓷断裂形式转变为穿晶断裂。这可能是因为当烧结温度低于 1 900 ℃时,陶瓷内部原子扩散不充分,晶界强度较低[22]。此外随着烧结温度的升高,残余气孔逐渐减少。利用 Nanno Measurement 软件从 SEM 照片(至少计数 100 粒) 中统计晶粒尺寸。图 5 显示了 HECs 的相对密度和平均晶粒尺寸随 SPS 烧结温度的变化关系。随着烧结温度从 1 500 ℃提高到 1 900 ℃ ,陶瓷的相对密度逐渐从 78. 2% 提高到 99. 2% ,当烧结温度低于 1 700 ℃ 时,陶瓷晶粒与初始粉末粒度相比没有明显变化。当温度升高到 1 800 ℃ 和 1 900 ℃ 时,陶瓷的平均晶粒尺寸分别为 3. 0 μm 和7. 5 μm,表明触发 HECs 晶粒显著生长的临界温度(Tg)为 1 800 ℃ 。许多研究[23] 表明,陶瓷材料的致密化过程应该在烧结温度达到相应 Tg 后才能进入最后阶段。此时,陶瓷的相对密度将超过 90% ,内部的残余气孔呈现闭合状态。在本工作中,1 800 ℃制备的 HECs 的相对密度为 96. 8% ,内部未观察到开口气孔,与上述理论相符。Wang 等[16]用 SPS 在2 000 ℃制备的 HECs 的相对密度为97. 5% ,比本工作在1 900 ℃制备的 HECs的相对密度低 1. 7 个百分点。这种现象可能与 Wang 等[16]研究中所用的起始粉末( <45 μm)颗粒较粗有关。

图 4 不同温度烧结的 HECs 断面图

图 5 不同温度烧结的 HECs 的相对密度和平均晶粒尺寸

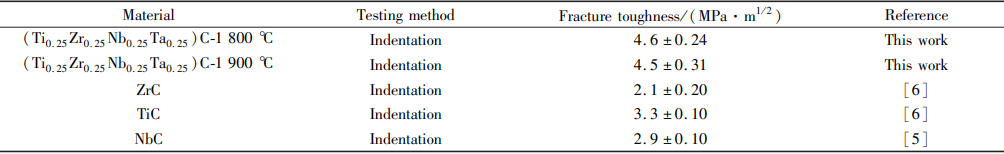

2. 4 断裂韧性及不同温度下的硬度

在陶瓷材料的众多力学性能中,断裂韧性是评估陶瓷材料脆性的关键参数。由于陶瓷材料大多是以共价键或离子键的形式结合而成,不易产生塑性变形,其破坏方式一般以脆性断裂为主。最近的研究[24-25] 已证明增加构型熵是材料增韧的有效途径。因此,利用压痕法对制备的(Ta0.25Nb0.25Ti0.25Zr0.25)C 高熵陶瓷断裂韧性进行了初步测量[26],测量结果如表 1 所示。从表 1 中可以看出,相对于单组元碳化物( ZrC、TiC 和NbC),(Ta0.25Nb0.25Ti0.25Zr0.25)C 高熵陶瓷的断裂韧性提高较为明显。

表 1 单相 HECs 的断裂韧性对比

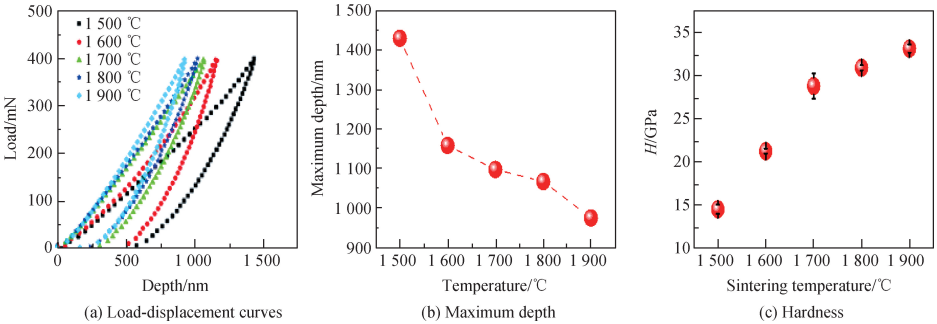

采用纳米压痕在 400 mN 载荷下测试了(Ta0.25Nb0.25Ti0.25Zr0.25)C 高熵陶瓷的相关力学性能,结果如图 6所示。其中,图 6(a)给出了不同温度烧结下 HECs 试样的载荷-位移曲线。从图中可以看出,所有曲线均连续光滑,无明显的位移突跳现象(pop-in)。此外,随着烧结温度的升高,最大压入深度和残余压痕深度均减小。从图6(b)可以看出,当烧结温度从1 500 ℃升高到1 900 ℃时,最大压入深度相应地从1 430 nm 降低到976 nm,说明烧结温度对陶瓷力学性能有显著影响。由图6(c)可知,随着烧结温度从1 500 ℃升高到1 900 ℃,平均硬度从 14. 6 GPa 显著升高到 33. 2 GPa。以往的研究[27] 已证明,(HfTaTiNbZr)0.2C 高熵陶瓷的硬度受试样孔隙率强烈影响,在 9. 8 N 的试验载荷下,随着相对密度从 98. 6% 降低到 92. 7% ,显微硬度从 21. 9 GPa降低到 17. 1 GPa。因此,本工作中硬度的提高是由于相对密度随着烧结温度的升高而增加。随着烧结温度的升高,晶粒尺寸增加,硬度反而增加,这表明相对密度的提高对其力学性能的影响远大于晶粒尺寸的变化。本工作中 1 900 ℃ 烧结的高熵陶瓷的硬度值与 Moskovskikh 等[28] 报道的( HfTaTiNbZr)0.2 C 高熵陶瓷在400 mN 左右的试验载荷下的 30 GPa 值非常吻合,远高于 Wang 等[16] 报道的(Ta0.25Nb0.25Ti0.25Zr0.25)C 高熵陶瓷的 18. 9 GPa,如此高的硬度归因于其具有强共价键和接近完全致密度。

图 6 不同温度烧结的 HECs 的纳米压痕结果

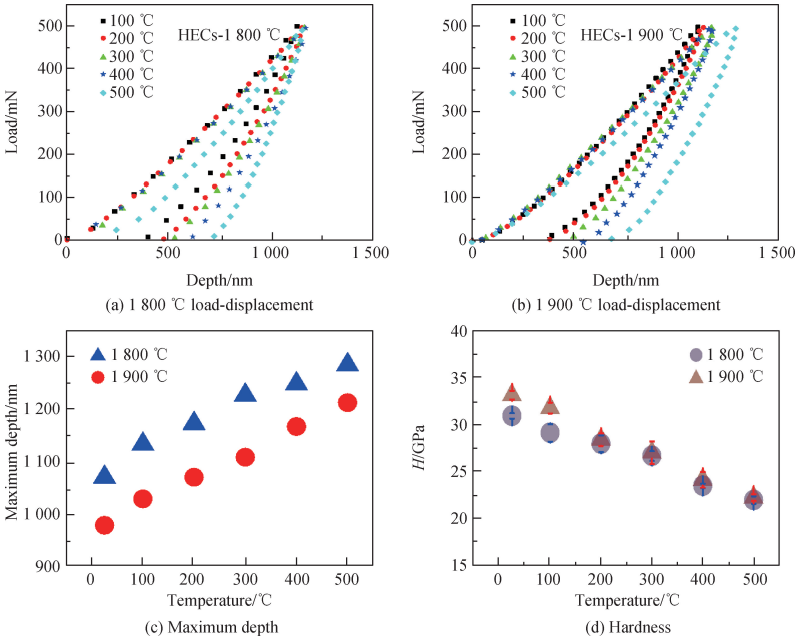

为了解 HECs 在高温环境下的力学性能,选取硬度较高的试样进行原位高温压痕试验。图 7(a)和图 7(b)分别绘制了 1 800 ℃和 1 900 ℃烧结的陶瓷试样的载荷-位移曲线。由图可知残余深度随测试温度增加而增加,表明塑性变形随温度增加而加剧。图 7(c)为深度随温度的变化规律,由图 7(c)可知,随着测试温度从室温升高到 500 ℃、1 800 ℃和 1 900 ℃,制备的 HECs 最大压痕深度分别从 1 068 nm 和 976 nm 增加到 1 284 nm和 1 211 nm。硬度随压痕温度的变化如图 7(d)所示,可以注意到,这两个陶瓷样品的硬度均随温度的升高而单调下降。烧结温度为 1 800 ℃时,HECs 的硬度从 25 ℃ 时的 30. 9 GPa 降低到 500 ℃ 时的 21. 9 GPa;烧结温度为 1 900 ℃时,HECs 的硬度从 25 ℃时的 33. 2 GPa 降低到 500 ℃ 时的 22. 2 GPa。一般而言,力学性能随温度升高而降低是陶瓷材料中比较常见的现象[29]。虽然这两种高熵陶瓷样品在 500 ℃ 时硬度降低了约 30% ,但硬度仍大于 20 GPa。作为比较,当温度从室温升高到 500 ℃ 时,碳化钨的硬度下降了 54%[30]。因此,HECs 具有突出的高温稳定性,在极端环境应用中可能具有广阔的前景。

图 7 HECs 高温纳米压痕实验结果

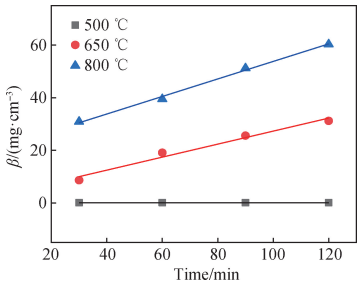

2. 5 氧化行为

考虑到 HECs 在高温条件下的潜在应用,对 HECs进行了热稳定性研究。在 500 ℃ 、650 ℃ 和 800 ℃ 下对 HECs 氧化试验,并记录氧化前和氧化后的质量变化,获得的氧化增重曲线如图 8 所示。可以明显看出在 500 ℃下 HECs 的氧化增重曲线同 650 ℃及 800 ℃的氧化增重曲线有较大的差异,500 ℃ 下随着氧化时间的增加氧化增重值 β 几乎没有变化,对氧化增重曲线进行线性拟合并计算得到其增重斜率仅为0. 001 mg/cm³,几乎可以忽略不计,这说明陶瓷试样在该温度下没有发生氧化反应或者只有轻微的氧化反应发生。而 650 ℃ 和 800 ℃ 下随着氧化时间的延长, 氧化增重值β不断增加,增重斜率分别为0. 247 mg/cm³ 和 0. 333 mg/cm³。结果表明,温度越高,HECs 试样被氧化的速率越快,这与( TiZrNbTaV) C高熵陶瓷氧化结果相似,其氧化过程主要由氧化反应机制控制[19]。

图 8 HECs 的氧化增重曲线

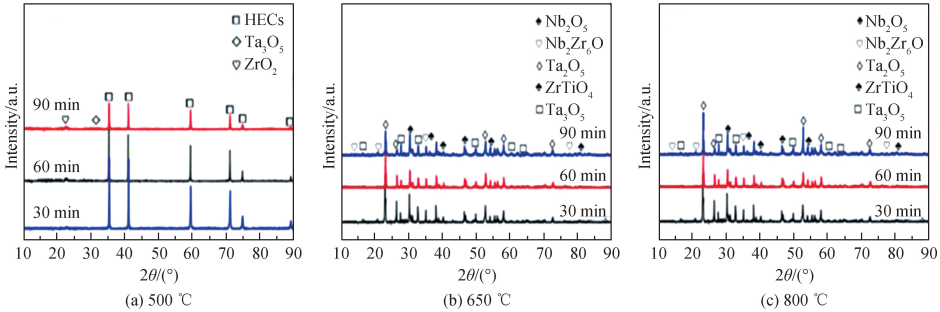

对 HECs 试样在 500 ℃ 、650 ℃ 和 800 ℃ 热处理后的表面进行物相组成分析,XRD 谱如图 9 所示。从图 9 中可以明显看到,在 500 ℃下进行氧化的试样,在保温时间不足 60 min 时,物相组成与没进行氧化的试样对比基本没有变化,随着保温时间的延长,仅有少量 ZrO2 和 Ta2O5 产生,与图 8 的氧化增重结果相吻合,当氧化温度升高至 650 ℃ 时,HECs 中产生了许多复杂的强度各不相同的衍射峰,且随着热处理保温时间延长,杂峰逐渐增多。除了 Ta3O5 衍射峰外,Nb2O5 、Nb2Zr6O1 、Ta2O5 、Ta(CO)4 和 ZrTiO4 等许多其他过渡金属氧化物和盐的衍射峰也逐渐出现,而岩盐相 HECs 的衍射峰消失。结合氧化增重曲线可以推断,在 650 ℃ 下热处理,HECs 陶瓷试样发生了复杂的氧化反应,试样表面被严重氧化。此外随热处理时间延长,各种氧化物衍射峰强度逐渐增加,说明氧化层在逐渐变厚,这也与氧化增重曲线中陶瓷质量随保温时间延长而增加的现象相符合。800 ℃热处理后的陶瓷 XRD 谱与 650 ℃ 时的相似,说明 800 ℃ 以下氧化物种类基本相同,但温度越高动力学氧化速率更快。

图 9 HECs 热处理后的 XRD 谱

3 结 论

(1)单相岩盐结构的(Ti0.25Zr0.25Nb0.25Ta0.25)C 高熵陶瓷的形成温度为 1 800 ℃ ,Ti、Zr 元素在 1 800 ℃时均匀分布,Nb、Ta 元素在 1 900 ℃时均匀分布。

(2)HECs 相对密度和平均晶粒尺寸随着烧结温度的升高而增大。(Ti0.25Zr0.25Nb0.25Ta0.25)C 的 Tg(触发晶粒生长的临界温度)为 1 800 ℃ 。 当烧结温度达到 1 900 ℃ 时,得到的高熵陶瓷接近完全致密(致密度为99. 2% ),平均晶粒尺寸为 7. 5 μm。

(3)1 800 ℃烧结的 HECs 硬度从25 ℃时的30. 9 GPa 下降到500 ℃时的21. 9 GPa,同时1 900 ℃烧结的HEC 硬度从 25 ℃时的 33. 2 GPa 下降到 500 ℃时的 22. 2 GPa,硬度均仍大于 20 GPa,说明 HECs 具有优异的高温稳定性,在极端环境应用中具有广阔的前景。

(4)HECs 在温度低于 500 ℃时无明显氧化,当温度超过 650 ℃ 时会发生明显氧化,氧化速率随温度升高而增加。

参考文献

[1] ZHANG G J, NI D W, ZOU J, et al. Inherent anisotropy in transition metal diborides and microstructure/property tailoring in ultra-high temperature ceramics: a review[J]. Journal of the European Ceramic Society, 2018, 38(2): 371-389.

[2] ZHANG R Z, REECE M J. Review of high entropy ceramics: design, synthesis, structure and properties[J]. Journal of Materials Chemistry A, 2019, 7(39): 22148-22162.

[3] REZAEI F, KAKROUDI M G, SHAHEDIFAR V, et al. Densification, microstructure and mechanical properties of hot pressed tantalum carbide[J]. Ceramics International, 2017, 43(4): 3489-3494.

[4] LIU J X, ZHANG G J, XU F F, et al. Densification, microstructure evolution and mechanical properties of WC doped HfB2-SiC ceramics[J]. Journal of the European Ceramic Society, 2015, 35(10): 2707-2714.

[5] WUCHINA E, OPILA E, OPEKA M, et al. UHTCs: ultra-high temperature ceramic materials for extreme environment applications[J]. The Electrochemical Society Interface, 2007, 16(4): 30-36.

[6] CEDILLOS-BARRAZA O, MANARA D, BOBORIDIS K, et al. Investigating the highest melting temperature materials: a laser melting study of the TaC-HfC system[J]. Scientific Reports, 2016, 6: 37962.

[7] GILD J, SAMIEE M, BRAUN J L, et al. High-entropy fluorite oxides[J]. Journal of the European Ceramic Society, 2018, 38(10): 3578-3584.

[8] ANAND G, WYNN A P, HANDLEY C M, et al. Phase stability and distortion in high-entropy oxides[J]. Acta Materialia, 2018, 146: 119-125.

[9] CASTLE E, CSANÁDI T, GRASSO S, et al. Processing and properties of high-entropy ultra-high temperature carbides[J]. Scientific Reports, 2018, 8: 8609.

[10] LU K, LIU J X, WEI X F, et al. Microstructures and mechanical properties of high-entropy (Ti0.2Zr0.2Hf0.2Nb0.2Ta0.2)C ceramics with the addition of SiC secondary phase[J]. Journal of the European Ceramic Society, 2020, 40(5): 1839-1847.

[11] HARRINGTON T J, GILD J, SARKER P, et al. Phase stability and mechanical properties of novel high entropy transition metal carbides[J]. Acta Materialia, 2019, 166: 271-280.

[12] YAN X L, CONSTANTIN L, LU Y F, et al. (Hf0.2Zr0.2Ta0.2Nb0.2Ti0.2)C high-entropy ceramics with low thermal conductivity[J]. Journal of the American Ceramic Society, 2018, 101(10): 4486-4491.

[13] WANG F, YAN X, SHAO L, et al. Irradiation damage behavior in novel high-entropy carbide ceramics[J]. Transactions, 2019, 120: 327.

[14] LI Z T, WANG Z, WU Z G, et al. Phase, microstructure and related mechanical properties of a series of (NbTaZr)C-Based high entropy ceramics[J]. Ceramics International, 2021, 47(10): 14341-14347.

[15] SARKER P, HARRINGTON T, TOHER C, et al. High-entropy high-hardness metal carbides discovered by entropy descriptors [J]. Nature Communications, 2018, 9: 4980.

[16] WANG F, YAN X L, WANG T Y, et al. Irradiation damage in (Zr0.25Ta0.25Nb0.25Ti0.25)C high-entropy carbide ceramics[J]. Acta Materialia, 2020, 195: 739-749.

[17] OLIVER W C, PHARR G M. An improved technique for determining hardness and elastic modulus using load and displacement sensing indentation experiments[J]. Journal of Materials Research, 1992, 7(6): 1564-1583.

[18] OLIVER W C, PHARR G M. Measurement of hardness and elastic modulus by instrumented indentation: advances in understanding and refinements to methodology[J]. Journal of Materials Research, 2004, 19(1): 3-20.

[19] WANG K, CHEN L, XU C G, et al. Microstructure and mechanical properties of (TiZrNbTaMo)C high-entropy ceramic[J]. Journal of Materials Science & Technology, 2020, 39: 99-105.

[20] LIU D Q, ZHANG A J, JIA J G, et al. Phase evolution and properties of (VNbTaMoW)C high entropy carbide prepared by reaction synthesis[J]. Journal of the European Ceramic Society, 2020, 40(8): 2746-2751.

[21] CHEN H, WU Z H, LIU M L, et al. Synthesis, microstructure and mechanical properties of high-entropy (VNbTaMoW)C5 ceramics[J]. Journal of the European Ceramic Society, 2021, 41(15): 7498-7506.

[22] BRAIC V, VLADESCU A, BALACEANU M, et al. Nanostructured multi-element (TiZrNbHfTa)N and (TiZrNbHfTa)C hard coatings[J]. Surface and Coatings Technology, 2012, 211: 117-121.

[23] GILD J, ZHANG Y, HARRINGTON T, et al. High-entropy metal diborides: a new class of high-entropy materials and a new type of ultrahigh temperature ceramics[J]. Scientific Reports, 2016, 6: 37946.

[24] LIU J X, SHEN X Q, WU Y, et al. Mechanical properties of hot-pressed high-entropy diboride-based ceramics[J]. Journal of Advanced Ceramics, 2020, 9(4): 503-510.

[25] ZHANG H Z, AKHTAR F. Effect of SiC on microstructure, phase evolution, and mechanical properties of spark-plasma-sintered high-entropy ceramic composite[J]. Ceramics, 2020, 3(3): 359-371.

[26] KUMAR A, GOKHALE A, GHOSH S, et al. Effect of nano-sized sintering additives on microstructure and mechanical properties of Si3N4 ceramics[J]. Materials Science and Engineering: A, 2019, 750: 132-140.

[27] YANG Y, WANG W, GAN G Y, et al. Structural, mechanical and electronic properties of (TaNbHfTiZr)C high entropy carbide under pressure: ab initio investigation[J]. Physica B: Condensed Matter, 2018, 550: 163-170.

[28] MOSKOVSKIKH D O, VOROTILO S, SEDEGOV A S, et al. High-entropy (HfTaTiNbZr)C and (HfTaTiNbMo)C carbides fabricated through reactive high-energy ball milling and spark plasma sintering[J]. Ceramics International, 2020, 46(11): 19008-19014.

[29] REBELO DE FIGUEIREDO M, ABAD M D, HARRIS A J, et al. Nanoindentation of chemical-vapor deposited Al2O3 hard coatings at elevated temperatures[J]. Thin Solid Films, 2015, 578: 20-24.

[30] ZOU J, RUBIO V, BINNER J. Thermoablative resistance of ZrB2-SiC-WC ceramics at 2 400 ℃[J]. Acta Materialia, 2017, 133: 293-302.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。