摘要: 本文采用溶胶-凝胶法制备了适用于直写打印的拟薄水铝石凝胶,通过改变拟薄水铝石含量以及羟乙基纤维素含量来调控凝胶的流变性,并评价了凝胶的打印性能。针对凝胶坯体干燥所面临的挑战,创新性地提出了多步液相介质干燥方法,采用低分子量聚乙二醇作为干燥介质,乙酸乙酯作为萃取剂,在26 h内实现了厚度为10 mm的凝胶坯体的干燥,并且有效地避免了干燥缺陷的产生,这是传统的低温高湿干燥方法所难以实现的。常压烧结后,成功制备出了平均晶粒尺寸约为1.5 μm、相对密度为99%、弯曲强度为(351±53) MPa的致密氧化铝陶瓷零件。

关键词: 3D打印, 氧化铝陶瓷, 液相干燥, 拟薄水铝石, 凝胶

0 引 言

3D 打印,通常也称为增材制造,是指基于计算机辅助设计(CAD)模型通过逐层堆积制造实体零件的一系列技术[1-3]。与传统的成型工艺相比,3D 打印无需使用模具,可制备几何形状复杂的近净形 3D 零件,降低了制备成本,提高了生产效率,被广泛地应用于航空航天、汽车、能源、生物医学等领域[4-7]。

直写打印(direct ink writing, DIW)是基于浆料的 3D 打印技术[8]。通过移动喷嘴逐层“写出”设计的形状,直到完成零件。与其他 3D 打印技术相比,直写工艺简单、有效、经济且简便[9]。理想情况下,适用于DIW 的陶瓷浆料应具有类似于 Bingham 假塑性流体的性质,即浆料具有初始屈服应力,一旦剪切应力超过屈服应力,浆料就会表现出剪切稀化的特性。

溶胶-凝胶法是制备纳米陶瓷粉体的传统有效方法[10-11]。凝胶是一种高度均匀的物理实体,液相被固定在由固体结构形成的交联网络中,在稳定状态下不流动,在整个体系中不发生团聚和沉降[12]。此外,这些凝胶表现出剪切变稀行为,有助于其通过喷嘴挤出,而可逆剪切变稀行为有助于形状保持。这些优点正是DIW 所需要的,并引起了研究人员的兴趣。

Yadav 等[13]研究了不同组成氧化铝凝胶的流变行为,氧化铝凝胶表现出可逆的胶凝行为,具有确定的屈服应力,当应力高于屈服应力时,凝胶的粘度下降了六个数量级。Zhang 等[14] 通过 DIW 打印薄水铝石凝胶制备了具有低密度、高比表面积、高强度的分级多孔氧化铝泡沫陶瓷。M’Barki 等[15] 通过 DIW 拟薄水铝石凝胶制备了致密氧化铝陶瓷零件,并研究了老化时间对凝胶流变性和打印性能的影响。

尽管以前的研究表明凝胶 3D 打印制备氧化铝陶瓷材料是切实可行的,但全凝胶打印氧化铝仍面临这两个技术挑战:一是由于纯凝胶的刚性不足,导致坯体的稳定性差;二是采用传统的低温高湿干燥方法效率极低,为了避免变形和开裂,干燥过程通常需要几天时间。

本文以拟薄水铝石为前驱体材料,羟乙基纤维素( hydroxyethyl cellulose, HEC)作为粘结剂制备了适于DIW 工艺的拟薄水铝石凝胶,并通过 3D 打印得到了具有几何形状的凝胶坯体。以聚乙二醇( polyethylene glycol, PEG)为液相干燥介质,乙酸乙酯为萃取剂,采用多步液相介质干燥方法对凝胶坯体进行了干燥,获得了无明显干燥缺陷的干凝胶坯体。常压烧结后得到了晶粒细小且力学性能优异的氧化铝陶瓷。本文旨在提高凝胶打印氧化铝陶瓷的力学性能,以及通过多步液相介质干燥方法提高凝胶干燥效率,为凝胶 3D 打印提供新的思路。

1 实 验

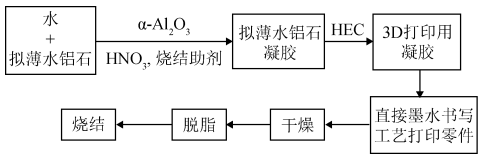

凝胶 3D 打印制备细晶氧化铝陶瓷试验的工艺流程见图 1。

图 1 凝胶 3D 打印制备细晶氧化铝陶瓷工艺流程

1. 1 试剂与原材料

采用市售的拟薄水铝石(购自岳阳慧璟新材料科技有限公司)作为前驱体材料;纳米 α-Al2O3 (购自中国上海麦克林生化有限公司)作为种晶;正硅酸四乙酯(购自国药集团化学试剂有限公司)、九水硝酸镁(购自国药集团化学试剂有限公司)和四水醋酸钙(购自国药集团化学试剂有限公司)作为烧结助剂;硝酸(购自国药集团化学试剂有限公司)作为胶溶剂;羟乙基纤维素(购自优索化工科技有限公司)作为粘结剂;正辛醇作为消泡剂(购自国药集团化学试剂有限公司);聚乙二醇(PEG200、PEG600 和 PEG2000,购自国药集团化学试剂有限公司)作为液体干燥介质;乙酸乙酯(购自国药集团化学试剂有限公司)作为聚乙二醇的萃取剂。

1. 2 凝胶制备

称取一定量拟薄水铝石和去离子水置于烧杯中,加入质量分数为 3% 的纳米 α-Al2O3 ,80 ℃ 水浴加热同时磁力搅拌 20 min 后,加入质量分数为 5% 的 HNO3 (4 mol / L)和质量分数为 0. 3% 的正辛醇,搅拌 10 min, 加入质量分数为 2% 的烧结助剂(m(MgO) ∶ m(SiO2 ) ∶ m(CaO) = 2 ∶ 2 ∶ 6),搅拌 5 min,加入质量分数为 3% 的HEC,形成凝胶后冷却,再用捏合机捏合 12 h,得到 3D 打印用凝胶。

1. 3 3D 打印

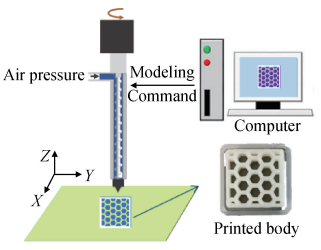

利用切片软件把三维模型转换为相应的 G 代码,再将 G 代码导入 3D 打印机进行打印。采用的直写型3D 打印机(Syno-Source,购自湖南源创高科技工业科技有限公司)配有螺杆挤出供料装置。3D 打印示意图如图 2 所示,凝胶存储于料筒中,打印时,通过压缩空气将凝胶泵入挤出筒内,然后通过螺杆挤压将凝胶从喷嘴中挤出,形成连续的细丝并在平台上成型,凝胶的流速可通过气压和螺杆转速调节。 喷嘴直径为 0. 8 mm, 打印速度为 15 mm / s。

1. 4 干燥烧结

首先, 将打印好的坯体 60 ℃ 下依次浸泡在PEG200、PEG600 和 PEG2000 中4 h。然后在乙酸乙酯中 60 ℃下浸泡 6 h,最后在 30 ℃ 的空气烘箱中干燥6 h。

干燥后的样品在脱脂炉(RPJ-18-6,购自宜兴市万隆电炉有限公司) 中以 10 ℃ / h 的升温速率加热至600 ℃ ,并保温 1 h。脱脂后的样品在高温硅钼棒炉中烧结。首先以 5 ℃/min 的升温速率将温度提高到600 ℃ ,然后以 1 ℃/min 的升温速率提高到 1 200 ℃ ,最后以 0. 5 ℃/min 的升温速率提高到烧结温度,并保温 2 h。

图 2 3D 打印示意图

1. 5 分析和测试

用旋转流变仪(MCR 92,Antonpa,Austria)测定凝胶的流变性。采用扫描电镜(FESEM,S-4800,Hitachi, Japan)观察烧结体的微观结构。采用数显游标卡尺分别测量坯体干燥前后和烧结前后的尺寸,线收缩率 L 的计算公式如式(1)所示:

L =(L1 - L2)/ L1 × 100% (1)

式中:L1 为坯体干燥/ 烧结前的尺寸;L2 为坯体干燥/ 烧结后的尺寸。

采用 PT-1176 型万能材料试验机进行抗弯强度测试,将坯体以及烧结样品使用平面磨抛光打磨成尺寸为 3 mm × 3 mm × 40 mm 的长条,所需跨距为 35 mm,压头加载速率为 0. 2 mm/s,每组试验选用 10 根样品,测试后取平均值。

利用阿基米德原理测定氧化铝陶瓷的相对密度,计算公式如式(2)、(3)所示:

Wa = ρ / ρ1 (2)

ρ = (m1·ρ2)/ m2 (3)

式中:Wa 为相对密度;ρ 为氧化铝陶瓷的实测密度;ρ1 为氧化铝陶瓷的理论密度;m1 为试样干燥时的质量;ρ2 为液体密度;m2 为试样悬浮在液体中的质量。

2 结果与讨论

2. 1 凝胶流变性与打印性能

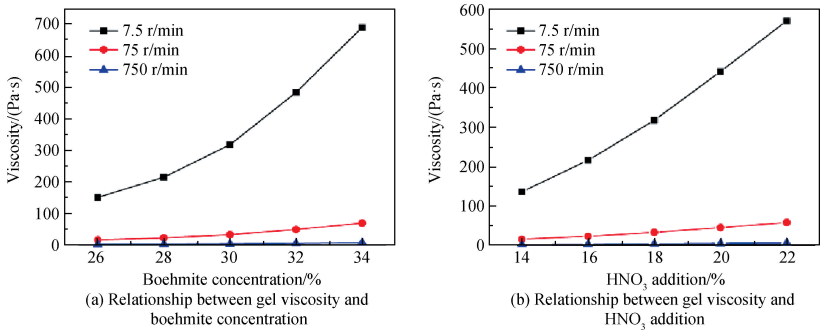

凝胶的流变性如图 3 所示。图 3(a)为凝胶粘度与拟薄水铝石含量(质量分数)的关系。图 3(b)为凝胶粘度与 HNO3 添加量(质量分数)的关系。可以看出,凝胶粘度与拟薄水铝石含量、HNO3 添加量均呈正相关。并且随着剪切速率的增加,凝胶的粘度明显下降,表现出典型的剪切变稀行为。这种流变行为有利于凝胶从喷嘴顺利挤出并精确地建立三维复杂的宏观结构。

图 3 凝胶流变性

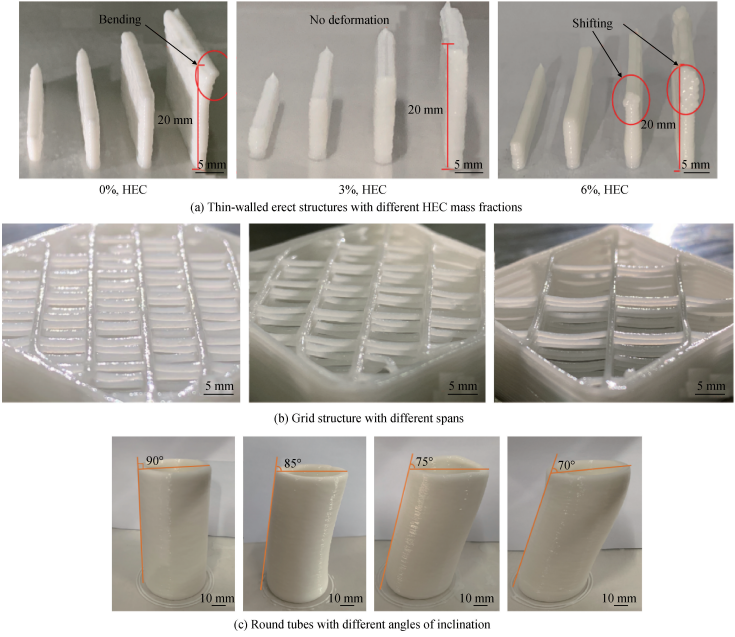

通过打印薄壁直立结构、不同跨度的网格结构以及不同倾角的圆管,进一步评价凝胶的打印性能。图 4(a)为不同 HEC 质量分数的薄壁直立结构,可以看出,当凝胶中无 HEC 时,薄壁直立结构在重力的作用下出现弯曲现象。当凝胶中加入质量分数为 3% 的 HEC 时,薄壁直立结构无变形。当凝胶中加入质量分数为 6% 的 HEC 时,出现了由于凝胶的粘弹性导致打印路径偏移的现象。图 4( b)为使用 HEC 质量分数为3% 的凝胶打印的不同跨度的网格结构,可以看出,当跨度为 6 mm 时,其打印层形状保持良好,未出现弯曲, 层与层之间有明显的空隙。跨度增大至 9 mm,打印层出现弯曲现象。随着网格结构的跨度进一步增大至12 mm,打印层出现明显弯曲。图 4(c)为使用 HEC 质量分数为 3% 的凝胶打印的不同倾角的圆管,当倾角达到 70°时,圆管出现了变形,上端直立未倾斜,下端在重力的作用下发生了变形。以上研究证明了调节勃姆石和粘结剂含量等参数可以获得刚性和维形性能适宜 3D 打印的凝胶。

图 4 打印性能评价

2. 2 多步液相介质干燥

利用凝胶 3D 打印制备细晶陶瓷的难点在于湿凝胶的干燥,湿凝胶在干燥的过程中会发生较大的收缩,导致变形和开裂。虽然通过改变干燥环境来降低干燥速率是抑制缺陷的有效方法,但对于厚度大于 4 mm的湿凝胶,其干燥仍十分困难且费时。因此,为了实现大尺寸凝胶坯体的高效干燥,本文采用液相干燥的方法对凝胶坯体进行干燥。

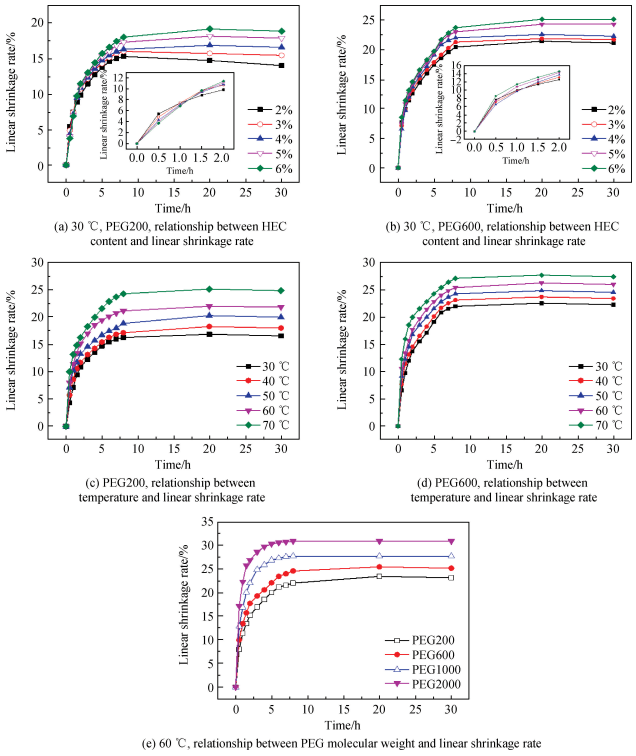

首先,将打印坯体浸入聚乙二醇(PEG)中,凝胶中的水分会因为渗透压而逐渐扩散到 PEG 中。在此过程中,HEC 质量分数、干燥温度以及 PEG 分子量对干燥过程有着显著的影响,会直接导致凝胶的变形和开裂。图 5(a)和图 5(b)显示了不同 HEC 质量分数的凝胶坯体在 30 ℃ 的 PEG200 和 PEG600 中干燥时线收缩率的变化。可以看出,当 PEG200 作为干燥剂时,随着 HEC 质量分数的增加,前期干燥速率逐渐减慢。这是由于凝胶中 HEC 形成的交联网络所致。HEC 质量分数的增加形成了更为致密的交联网络,阻碍了水分的扩散,从而降低了干燥速率。与上述类似,更密集的交联网络可以阻碍 PEG 渗入凝胶,使凝胶在达到干燥平衡时收缩率更大。当 PEG600 作为干燥剂、HEC 质量分数为 4% 时,前期的干燥速率达到最小值,然后随着 HEC 质量分数的增加,干燥速率逐渐增大。这可归因于 PEG600 较大的分子量,当 HEC 质量分数大于4% 时,交联网络对 PEG600 渗透的阻力显著增加,远大于对水扩散的阻力,从而导致干燥速率的增加。在HEC 质量分数为 4% 和 5% 凝胶的干燥平衡下,坯体收缩率的显著差异是这一推测的有力证据。

将打印坯体置于 PEG200 和 PEG600 中在不同温度下干燥,可以发现干燥温度对干燥过程影响很大,线收缩率变化结果如图 5(c)和图 5(d)所示。随着干燥介质温度的升高,扩散系数逐渐增大,水分在凝胶中的扩散速率大大增加。

坯体在不同分子量 PEG 中干燥时的线收缩率变化如图 5( e)所示。结果表明,凝胶的干燥速率随 PEG分子量的增加而增大,当干燥达到平衡时,坯体的线收缩率也随 PEG 分子量的增大而增加。这可归因于高分子量 PEG 引起的高渗透压。高渗透压使凝胶表面的含水量大大降低,凝胶中的水浓度梯度增大,从而促进了水的扩散。另外,在干燥平衡时,随着 PEG 分子量的增加,PEG 的渗透也是坯体线收缩率增加的一个重要因素。PEG 分子量越大,渗透到凝胶中所需的能量越大,渗透速率越低,达到干燥平衡时的渗透量越少,坯体的线收缩率就越大。

图 5 HEC 含量、温度、PEG 分子量与线收缩率的关系

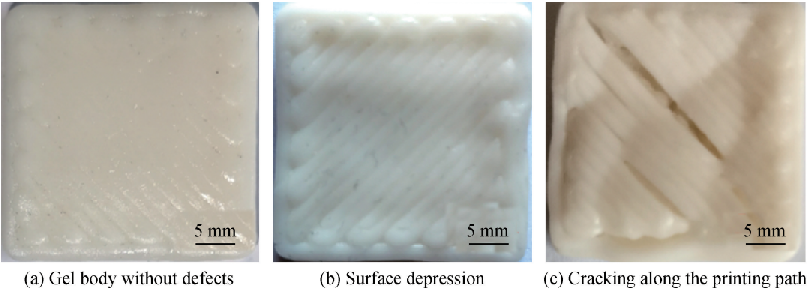

除了对干燥速率和线收缩率有影响外,PEG 分子量和温度对凝胶变形和开裂的影响也十分显著,具体细节如图 6 所示。随着 PEG 分子量或温度的增加,干燥速率迅速增加,在坯体上可以观察到两种典型的缺陷,即表面凹陷(见图 6(b))和沿着打印路径的裂纹(见图 6(c))。

图 6 干燥过程中出现的现象

因此,为了促进水分的去除且获得无缺陷的干燥坯体,本文采用梯度液体干燥方法对打印坯体进行干燥。

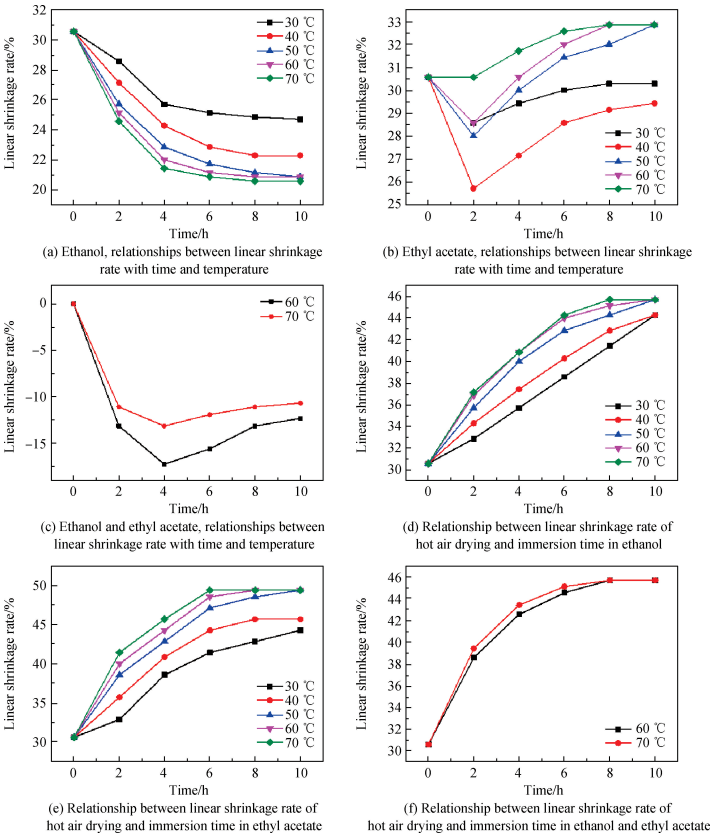

液相介质干燥后,由于 PEG 的渗透,PEG 的去除成为多步液相介质干燥的第二个关键步骤。试验选择了乙醇(水溶性)、乙酸乙酯(水不溶性)及其混合溶液对 PEG 进行了萃取,线收缩率变化如图 7 所示。从图 7(a)可以看出,将样品浸入乙醇中,样品的尺寸会随着时间的推移而逐渐增大。这主要归因于 PEG 的溶胀过程和凝胶的溶胀过程。在萃取过程中,乙醇会扩散到凝胶中,并与 PEG 相互作用形成溶胀体,促使凝胶膨胀。当溶胀体中的乙醇浓度达到一定程度时,由于浓度的差异,PEG 会从内向外溶解扩散,促使凝胶收缩。然而,由于乙醇是水溶性的,它会继续渗透到凝胶中,并与凝胶形成溶胀体,这导致坯体在去除 PEG 后出现膨胀。从图 7(b)可以看出,当使用乙酸乙酯作为萃取剂时,乙酸乙酯不溶于水且不会与凝胶相互作用,因此在 PEG 去除之后坯体会不断收缩直至达到平衡。从图 7(c)可以看出,由于存在乙酸乙酯,浸泡在混合溶液中的样品尺寸呈现出与浸泡在乙酸乙酯中的样品相似的变化。但是,由于混合溶液中存在乙醇,其收缩率远小于单独浸入乙酸乙酯中的样品。值得注意的是,随着温度的升高,其膨胀率降低,这可能是由于溶解在乙酸乙酯中的 PEG 被迅速去除所致。

萃取后,将样品置于 30 ℃的空气中干燥,其线收缩率变化如图 7(b)、(d)、(f)所示。结果表明,随着温度的升高和浸泡时间的延长,样品的尺寸逐渐减小。值得注意的是,浸泡在乙酸乙酯中样品的线收缩率(49. 4% )大于浸泡在乙醇中样品的线收缩率(45. 7% )。这可能是因为浸泡在乙醇中的坯体膨胀较大,表面干燥后仍有溶剂存在于坯体内部,在后续的干燥中不能大幅度收缩,从而导致干燥后的坯体内部存在多孔结构。

图 7 线收缩率与萃取剂和萃取时间的关系

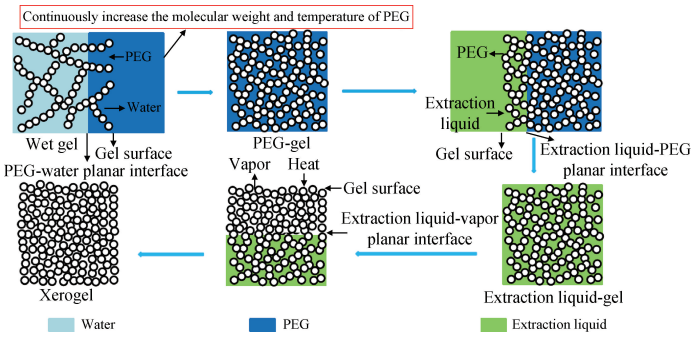

多步液相介质干燥机理如图 8 所示。首先,使用 PEG 作为液相干燥介质,坯体内部的水在渗透压的作用下,从内部输送到表面,同时,少量 PEG 会渗透进入坯体内部。随后,使用萃取剂去除坯体内部的 PEG,萃取剂扩散到凝胶中,与 PEG 相互作用形成溶胀体,促使凝胶膨胀,当溶胀体中的萃取剂浓度达到一定程度,由于浓度的差异,PEG 从内向外溶解扩散直至完全被去除。最后,对坯体进行热风干燥,萃取剂和游离水迅速挥发,得到了无明显缺陷的干凝胶坯体。

图 8 多步液相介质干燥机理

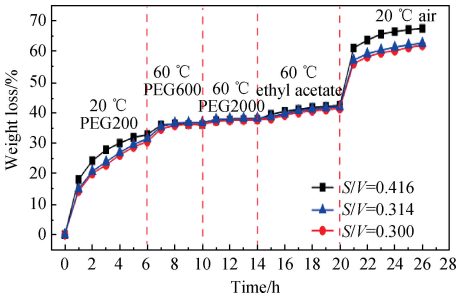

比较了不同比表面积( S / V) 样品的干燥速率,结果见图 9。比表面积为 0. 416 的样品,单独使用PEG200,样品最终失重率约为 30 % 。由于 PEG200 分子量小,渗透压有限,因此在 PEG200 中干燥 4 h 后,将液体介质依次改为 PEG600 和 PEG2000,渗透压增大,样品最终失重率可达 35% 。以乙酸乙酯为溶剂提取样品内部的 PEG,样品最终失重率约为 40% 。在热风干燥阶段,最终失重率约为 68% 。此外,可以发现坯体的干燥速率会随着 S / V 的增大而逐渐增加,这主要是由于比表面积的增大促进了水分的扩散而导致的。

图 9 不同比表面积(S / V)样品的干燥速率

2. 3 打印坯体的烧结及其显微结构

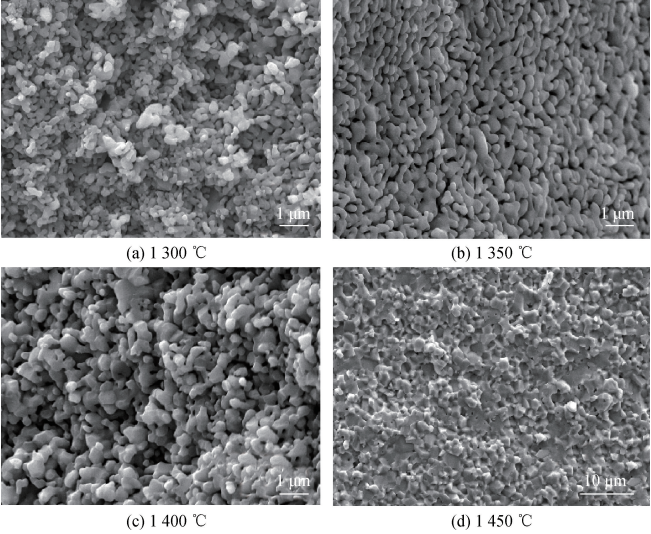

在不同温度下烧结氧化铝陶瓷坯体,图 10 为烧结体的 SEM 照片。可以看出,在 1 300 ℃ 时晶粒为细小的球状颗粒,结构不致密。在 1 350 ℃ 可以看到相互堆积的短棒状晶粒。随着温度的继续升高,晶粒充分长大,晶粒间变成线接触,各处弯曲表面变直,晶粒逐渐棱角分明呈等轴状,在高温的作用下,氧化铝陶瓷晶粒逐渐长大并实现致密化。

图 10 不同烧结温度的烧结体 SEM 照片

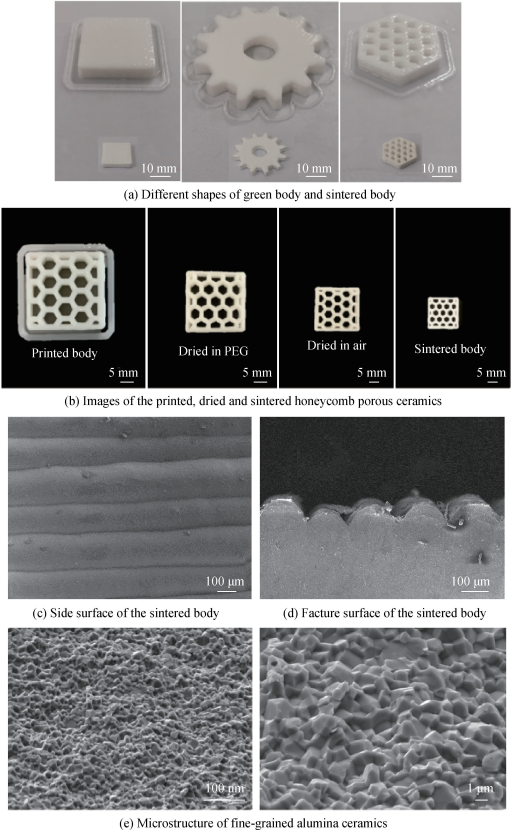

图 11(a)所示为不同形状的打印样品,试验中打印了横截面尺寸为 70 mm 的样品,表明凝胶具备足够的刚性来保持坯体稳定。图 11(b)所示为打印、烘干、烧结蜂窝状多孔陶瓷,结果表明,多步液相介质干燥方法可以使全凝胶打印样品在较大收缩率下仍保持形状。图 11(c)、(d)所示为烧结体层间结合以及截面的 SEM 照片,可见样品层间结合良好,截面上未见明显微裂纹。样品表面的层纹现象为 3D 打印技术的常见问题,目前尚待解决。

图 11(e)所示为氧化铝陶瓷 1 500 ℃ 烧结后的显微结构,可以看出,氧化铝晶粒发育良好,结构均匀致密,平均晶粒尺寸约为 1. 5 μm。这表明,在较低的颗粒堆积密度下,凝胶坯体的烧结行为得到了改善,MgO-SiO2-CaO 三元体系中各组分发挥了协同作用,烧结后得到了晶粒细小、致密化程度高的氧化铝陶瓷。氧化铝陶瓷的弯曲强度为(351 ± 53) MPa,相对密度为 99% 。

图 11 打印坯体及其显微结构

3 结 论

(1)制备了适用于 DIW 工艺的拟薄水铝石凝胶。凝胶粘度与拟薄水铝石含量、HNO3 添加量均呈正相关。凝胶具备剪切变稀行为,这种流变行为有利于凝胶从喷嘴顺利挤出并精确地建立三维复杂的宏观结构。

(2)使用多步液相介质干燥方法对湿凝胶坯体进行了干燥。在 26 h 内实现了厚度为 10 mm 的凝胶坯体的干燥,并且有效地避免了干燥缺陷的产生,这是传统的低温高湿干燥方法所难以实现的。

(3)采用 MgO、SiO2 和 CaO 作为烧结助剂,各组分发挥了协同作用,制备了弯曲强度为(351 ± 53) MPa,相对密度为 99% ,平均晶粒尺寸约为 1. 5 μm,晶粒发育良好,结构均匀致密的氧化铝陶瓷。

参 考 文 献

[1]GIBSON I, ROSEN D, STUCKER B. Introduction and basic principles[M]//Additive Manufacturing Technologies. New York: Springer New York, 2015: 1-18.

[2] HWA L C, RAJOO S, NOOR A M, et al. Recent advances in 3D printing of porous ceramics: a review[J]. Current Opinion in Solid State and Materials Science, 2017, 21(6): 323-347.

[3] HU Y B, CONG W L. A review on laser deposition-additive manufacturing of ceramics and ceramic reinforced metal matrix composites[J]. Ceramics International, 2018, 44(17): 20599-20612.

[4] SHAHRUBUDIN N, LEE T C, RAMLAN R. An overview on 3D printing technology: technological, materials, and applications[J]. Procedia Manufacturing, 2019, 35: 1286-1296.

[5] LAKHDAR Y, TUCK C, BINNER J, et al. Additive manufacturing of advanced ceramic materials[J]. Progress in Materials Science, 2021, 116: 100736.

[6] ZHANG X P, WU X, SHI J. Additive manufacturing of zirconia ceramics: a state-of-the-art review[J]. Journal of Materials Research and Technology, 2020, 9(4): 9029-9048.

[7] GALANTE R, FIGUEIREDO-PINA C G, SERRO A P. Additive manufacturing of ceramics for dental applications: a review[J]. Dental Materials, 2019, 35(6): 825-846.

[8] CHEN Z W, LI Z Y, LI J J, et al. 3D printing of ceramics: a review[J]. Journal of the European Ceramic Society, 2019, 39(4): 661-687.

[9] COPPOLA B, TARDIVAT C, RICHAUD S, et al. 3D printing of dense and porous alkali-activated refractory wastes via direct ink writing (DIW)[J]. Journal of the European Ceramic Society, 2021, 41(6): 3798-3808.

[10] NAJAFI A, GOLESTANI-FARD F, REZAIE H R, et al. Sol-gel synthesis and characterization of SiC-B4C nano powder[J]. Ceramics International, 2021, 47(5): 6376-6387.

[11] NADERI-BENI B, ALIZADEH A. Development of a new sol-gel route for the preparation of aluminum oxynitride nano-powders[J]. Ceramics International, 2020, 46(1): 913-920.

[12] KURUMADA K I, NAKABAYASHI H, MURATAKI T, et al. Structure and formation process of silica microparticles and monolithic gels prepared by the sol-gel method[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 1998, 139(2): 163-170.

[13] YADAV K, JASSAL M, AGRAWAL A K. Shear reversible alumina gels for direct writing[J]. Journal of the American Ceramic Society, 2014, 97(12): 4031-4036.

[14] ZHANG X Y, HUO W L, LIU J J, et al. 3D printing boehmite gel foams into lightweight porous ceramics with hierarchical pore structure[J]. Journal of the European Ceramic Society, 2020, 40(3): 930-934.

[15] M’BARKI A, BOCQUET L, STEVENSON A. Linking rheology and printability for dense and strong ceramics by direct ink writing[J]. Scientific Reports, 2017, 7: 6017.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。