摘要: 针对高熵碳化物制备困难,本文采用ZrC、HfC、NbC和TaC粉为原料,Ni粉为熔剂,通过低温无压烧结工艺成功制备出三种不同成分的高熵(Zr,Hf,Nb,Ta)C粉体。结果表明,三种粉体均为微米长方体,且暴露(100)晶面。(Zr1/4Hf1/4Nb1/4Ta1/4)C微米长方体因具有高介电常数而展现出优异的吸波性能,在厚度为3.5 mm、频率为6.16 GHz时,最低反射损耗值可达-48.86 dB。高熵(Zr,Hf,Nb,Ta)C微米长方体在800~1 200 ℃下展示出优异的抗氧化性,且氧化产物均由正交相(NbxTa1-x)2O5固溶体、单斜相(ZrxHf1-x)O2固溶体和正交相HfO2所组成,与氧化温度和过渡金属的物质的量比无关。Zr、Hf、Nb和Ta的协同作用导致其氧化机制与单组元碳化物截然不同,Hf的存在抑制Nb2O5由正交晶系向单斜晶系转变,还会促使ZrO2在800 ℃时由四方晶系转变为单斜晶系。此外,Nb和Ta的存在促使HfO2在常压下由单斜晶系转变为四方晶系。

关键词: 高熵碳化物陶瓷, (Zr,Hf,Nb,Ta)C, 微米长方体, 吸波性能, 抗氧化性

0 引 言

过渡金属碳化物(transition metal carbides, TMC)因具有高强度、高硬度、优异的抗氧化性和耐烧蚀等特性,可作为保护性材料及支撑性结构部件应用于高超声速飞行、可重复使用运载飞船和核反应堆等领域中。然而,随着技术的发展,单组元碳化物难以满足日益恶劣的服役环境[1]。在冶金领域,由四种及以上金属元素形成的高熵合金(high entropy alloys, HEAs)因性能优于传统合金而得到广泛关注[2-3]。受 HEAs 启发, 将高熵概念引入到碳化物领域中,发展了高熵碳化物(high entropy carbides, HECs),它是由四种及以上过渡金属碳化物组成的均一单相固溶体,其中每种碳化物的含量在 5% ~ 35% (原子数分数)[4-5]。热力学上的高熵效应、结构上的晶格畸变效应、动力学上的迟滞扩散效应以及“鸡尾酒”效应可以为 HECs 带来优异的综合性能[6-10],其中抗氧化性能是高温领域应用的一个关键指标。因此 HECs 的制备和性能研究逐渐成为研究热点。Zhou 等[11]的研究表明(Ti0.2Zr0.2Nb0.2Ta0.2Hf0.2)C 高熵陶瓷粉体开始氧化的温度和明显增重的温度均高于五种单一碳化物混合粉体氧化所对应的温度,展现出了更优异的抗氧化性能。

然而,碳与过渡金属之间的强共价键和低自扩散系数导致 HECs 制备困难,常需要压力辅助制备技术,如热压和放电等离子烧结。目前,制备 HECs 所使用的原材料主要分为三类: (1) 过渡金属碳化物粉体[12-15];(2)过渡金属/石墨混合粉体[16];(3)过渡金属氧化物/石墨混合粉体[17-19]。Zhou 等[11]以TiC、ZrC、HfC、NbC 和 TaC 粉体为原料,通过放电等离子烧结(1 950 ℃ ,20 Pa,5 min)工艺制备了粒径约为 2 μm 的(Ti,Zr,Hf,Nb,Ta)C 粉末。 Wei 等[16]以金属粉末/石墨混合粉体以及氧化物/石墨混合粉体为原料,采用放电等离子热处理工艺(2 000 ℃ ,50 MPa,5 min)成功制备(Ti0.2Zr0.2Nb0.2Ta0.2W0.2)C。然而,高温高压制备工艺会导致 HECs 晶粒异常长大,且对设备的要求高。Li 等[20]以金属氯化物和糠醇为原料,采用溶胶-凝胶法制备粒径约为132 nm、比表面积为24. 5 m2/ g、氧含量为 0. 22% (质量分数)的(Ti,Zr,Nb,Ta,W)C 高熵碳化物纳米粉体。但该方法仍需要较高的热处理温度(先在真空环境中升温至 1 400 ℃ 并保温 1h,然后在流动氩气氛围下升温至 2 000 ℃并保温 1 h)才能制备出单相的 HECs 粉体;且该制备过程涉及有机溶剂的使用,会对环境造成污染。 因此,发展能够在较低温度下制备 HECs 的工艺是十分有必要的。

迄今为止,大量的研究工作围绕等物质的量的 HECs 展开,然而单组分碳化物的物质的量对 HECs 的制备和性能影响的探索仍十分有限。Zhang 等[21]以金属氧化物粉末和炭黑为原料,通过碳热还原反应在真空环境下经 1 950 ℃保温 1 h 制备出(Zr0.25Hf0.25Nb0.25Ta0.25)C 和(Cr0.2Zr0.2Hf0.2Nb0.2Ta0.2)C 粉末,并研究了它们的电磁波吸收性能。其中,(Zr0.25Hf0.25Nb0.25Ta0.25)C 的吸波性能最佳,在厚度 2. 1 mm、频率 10. 52 GHz 时最低反射损耗值(RLmin )可达 - 41. 7 dB,且在厚度为 3 mm 时可获得 3. 5 GHz 的有效吸收带宽。

本文基于熔解-析出机制,以 ZrC、HfC、NbC 和 TaC 粉体为原料,金属 Ni 粉为熔剂制备高熵碳化物。碳化物与 Ni 的混合粉体先在惰性氛围下经 1 500 ℃热处理后再经硝酸腐蚀成功制备出高熵(Zr,Hf,Nb,Ta)C微米长方体。金属 Ni 的引入能够改变碳化物的传输方式,从较慢的固相扩散转变为较快的熔融 Ni-Zr-Nb-Hf-Ta合金流动机制,加速了碳化物各组分物质的传输速度,解决了制备 HECs 常需要高温和压力辅助的难题。 此外,还探究了高熵(Zr,Hf,Nb,Ta)C 微米长方体的吸波性能和抗氧化性能。

1 实 验

- 1 样品制备

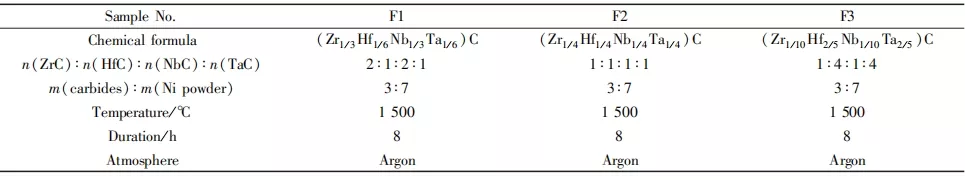

采用 ZrC(1 ~ 3 μm,秦皇岛一诺高新材料开发有限公司)、HfC(1 ~ 3 μm,秦皇岛一诺高新材料开发有限公司)、NbC(1 ~ 3 μm,秦皇岛一诺高新材料开发有限公司)和 TaC( ~ 1 μm,长沙伟徽高科技新材料有限公司)粉作为原料,Ni(1 ~ 3 μm,上海超威纳米科技有限公司)为熔剂,按照所设计(Zr,Hf,Nb,Ta)C 的配比称取碳化物,Ni 粉与碳化物混合粉体的质量比为 7 ∶ 3。因五种粉体的总质量约为 5 g,故采用玛瑙研钵将其混合均匀。混合粉体放入模具中经冷压成型为 ϕ10 mm 的圆片,所采用的压力约 10 MPa 并保荷 60 s。 将压制的块体装入石墨坩埚中并移至管式炉内进行高温热处理,在流动氩气的氛围下,以 5 ℃ / min 的升温速率加热至 1 500 ℃并保温 8 h,冷却至室温后,得到金属陶瓷(HECs/ Ni 基合金)块体。 将该块体浸泡在 8 mol / L的硝酸溶液中直至气泡消失为止,以除去 Ni 基合金基体。 剩余粉体经过滤、去离子水洗涤数次并在烘箱中80 ℃干燥 12 h 后,得到高熵(Zr,Hf,Nb,Ta)C 陶瓷粉体。 样品成分组成和热处理参数如表 1 所示。

表 1 高熵(Zr,Hf,Nb,Ta)C 陶瓷粉体的配比和热处理工艺参数

- 2 样品表征

所制备材料的物相组成采用射线源为阳极Cu靶 Kα射线的 X 射线衍射仪(XRD,MSXD-3 型,北京北达智汇微构分析测试中心有限公司,中国) 进行分析,扫描速度为 2 (°) / min,扫描角度范围为 30° ~ 80°。(Zr,Hf,Nb,Ta)C 陶瓷粉体的晶格常数根据其衍射峰的位置采用 Jade 软件进行计算。采用工作电压为10 keV 的扫描电子显微镜(SEM,Quanta 250,FEI 公司,美国)观察高熵碳化物陶瓷粉体和其氧化物的微观组织形貌;通过测量至少 50 个(Zr,Hf,Nb,Ta)C 微米长方体的边长并使用高斯函数拟合给出晶粒尺寸分布和平均粒径。此外,在 20 keV 的工作电压下,使用 SEM 配备的能谱仪(EDS)检测高熵碳化物及其氧化产物的元素组成和分布。

- 3 吸波性能测试

基于同轴法的测试原理,采用矢量网络分析仪(Agilent N5230A)在 2 ~ 18 GHz 测试高熵(Zr,Hf,Nb,Ta)C陶瓷粉体的复介电常数和复磁导率。吸波测试样品制备流程如下:选用石蜡作为粘结剂,按照质量比1∶ 1 称取高熵(Zr,Hf,Nb,Ta)C 陶瓷粉体与石蜡,并放在玛瑙研钵中加热至 70 ℃ (超过石蜡熔点),待石蜡完全融化后,研磨混合均匀;将该混合物置于专用模具中进行冷压成型,最终得到外径为 7 mm、内径为 3. 04 mm、厚度约为 2 mm 的同轴环。

- 4 抗氧化性能测试

通过等温氧化试验来研究(Zr,Hf,Nb,Ta)C 粉体的抗氧化性。 将高熵碳化物粉体置于马弗炉中,在空气氛围中以 5 ℃ / min 的升温速率升至目标温度后保温 2 h,然后随炉缓慢冷却至室温后取出氧化样品。所选用的氧化温度分别为 800 ℃ 、1 000 ℃和 1 200 ℃ 。

2 结果与讨论

- 1 微观结构表征

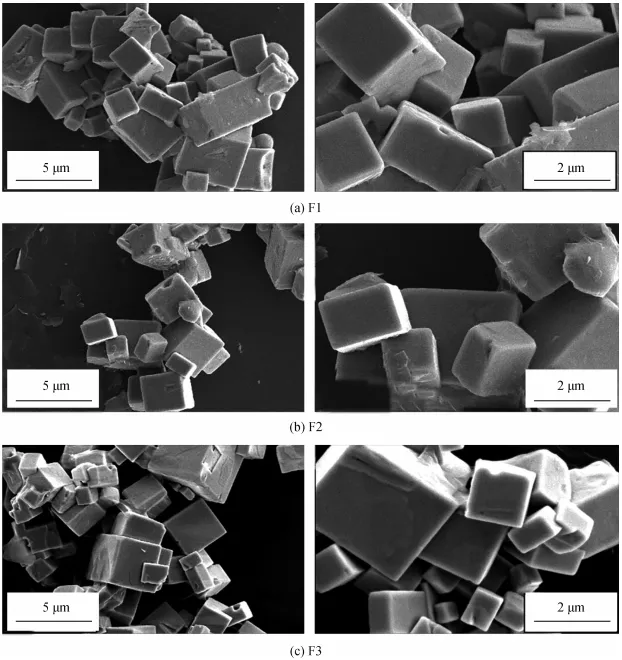

图 1 为不同碳化物配比的高熵(Zr,Hf,Nb,Ta)C 陶瓷粉体微观形貌。从图中可以观察到样品 F1、F2 和F3 均为微米长方体形貌,颗粒棱角分明且表面光滑,这是由于表面能的减小驱动了颗粒的形貌演变。对于具有 NaCl 型立方晶体结构的碳化物来说,当暴露(100)晶面时,晶粒呈长方体形貌;而当暴露(111)晶面时,晶粒呈八面体状[22]。此外,Sun 等[23]的研究表明,(100)晶面由碳和金属原子组成,最为稳定;而(111)晶面则由一系列只包含碳原子和金属原子的交替层组成,能量最高,因此立方晶系碳化物的界面能由低到高排序为(100) < (110) < (111)。综上,在热力学平衡的条件下,所制备的(Zr,Hf,Nb,Ta)C 呈长方体形貌并暴露出能量低且稳定的(100)晶面。 Xie 等[24]利用原子力显微镜研究了立方 CeO2的(100)、(110)和(111)晶面与硅的机械磨损行为,发现(100)晶面具有最小的摩擦系数。此外,具有相同晶体结构的 Ag 所对应的(100)晶面可以暴露出更多的活性位点,从而展现出优异的催化性能[25]。基于以上试验结果可推测出,暴露(100)晶面的(Zr,Hf,Nb,Ta)C 微米长方体拥有优异的润滑和催化特性。对陶瓷颗粒粒径进行统计分析(见图 2),结果表明,样品 F1 和 F2 的粒径分布曲线较宽,而样品 F3 的粒径更均匀,它们的平均尺寸分别为 2. 23 μm、2. 00 μm 和 1. 94 μm。 由此可推测出 Zr 和 Nb 含量的增加可使(Zr,Hf,Nb,Ta)C 微米长方体的尺寸变大,并得到宽粒径分布;而 Hf 和 Ta 含量的增加则会导致高熵陶瓷粉体颗粒尺寸减小,粒径分布变窄。对微米长方体进行 EDS 点分析(见图 3)可知,每个样品均包含 Zr、Hf、Nb、Ta 四种过渡金属元素和 C 元素。样品 F1、F2和 F3 中 Zr、Hf、Nb 和 Ta 物质的量的比例分别为2. 35:1:1. 87: 1、1. 3:1. 22:1. 3∶1 和0. 27∶ 1∶ 0. 3∶1,与所设计的物质的量的比例(分别为 2:1:2:1、1:1:1:1和 0. 25:1:0. 25:1)相近,这说明单组元碳化物与 Ni 的混合粉体经 1 500 ℃热处理后可成功制备出高熵(Zr,Hf,Nb,Ta)C 微米长方体。

图 1 高熵(Zr,Hf,Nb,Ta)C 陶瓷粉体的 SEM 照片

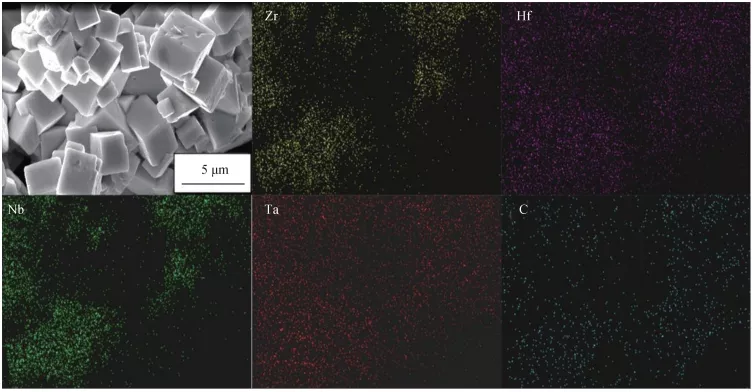

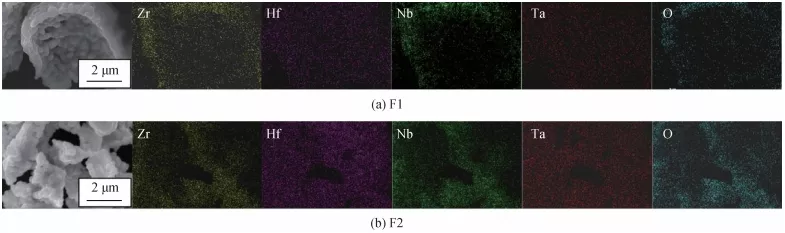

然而,对具有等物质的量成分的( Zr1/4Hf1/4Nb1/4Ta1/4) C 微米长方体( F2) 进行能谱面分析测试(见图 4),结果表明 Hf、Ta 和 C 元素分布均匀,而 Zr 和 Nb 元素分布不均匀。这可以归因于金属元素在碳化物中的互扩散速率不同。 由于 TaC 的空位形成能很小(3. 5 eV),Hf 等金属元素向 TaC 扩散的速度快于 Ta 向HfC 等碳化物扩散的速度,因此 TaC 更倾向于作为主体材料,其余金属元素扩散迁移至 TaC 晶胞内。基于空位形成能、熔点、金属原子半径及单组元碳化物的晶格常数等信息,Zr、Hf、Nb 和 Ta 的互扩散能力顺序为Ta < Zr ~ Hf < Nb,其中 Hf 和 Zr 的互扩散系数相似[13],这导致 Zr 和 Nb 元素不均匀分布。

图 2 高熵(Zr,Hf,Nb,Ta)C 微米长方体的粒径分布

图 3 高熵(Zr,Hf,Nb,Ta)C 微米长方体的 EDS 点分析结果

图 4 (Zr1/4Hf1/4Nb1/4Ta1/4微米长方体(F2)的 SEM 照片和 EDS 能谱

- 2物相组成

对具有不同成分的高熵(Zr,Hf,Nb,Ta)C 陶瓷粉体进行 XRD 物相表征,其物相组成如图 5 所示。样品F1、F2 和 F3 所检测的 XRD 衍射峰均对应于立方碳化物的(111)、(200)、(220)、(311) 和(222) 晶面,无其他杂质峰。衍射峰在高角度出现峰劈裂现象,这主要是固溶体微区分布不均匀导致的。 根据布拉格公式(2d sin θ = λ)和强衍射峰的位置计算出样品 F1、F2 和F3 的 晶 格 常 数 ( a ) , 其 值 分 别 为 0. 453 59 nm、0. 453 26 nm 和 0. 452 66 nm,均位于单组元碳化物晶格常数的最大值和最小值之间( ZrC(0. 469 30 nm,35-0784) >HfC(0.463 77 nm, 39-1491) >NbC(0. 446 98 nm,38-1364) > TaC(0. 444 460 nm, 02-1023))。因此,可以推论出产物为立方晶体结构的(Zr,Hf,Nb,Ta)C 固溶相,即过渡金属 Zr、Hf、Nb 和 Ta 原子随机占据晶胞的顶点及面心位置,而碳原子占据晶胞每条棱边的中心及晶胞的中心位置[26]。当具有较大原子半径的Zr(155 pm)和Hf(155 pm)融入晶格中时,会造成晶格膨胀以及衍射峰向低角度位移;当具有较小原子半径的Nb(145 pm)和 Ta(145 pm)融入晶格中时,会造成晶格收缩以及衍射峰向高角度位移[27]。

图 5 不同碳化物配比制备的高熵(Zr,Hf,Nb,Ta)C微米长方体的 XRD 谱

- 3 吸波性能

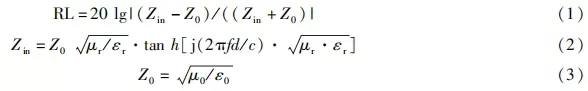

为了研究所制备的高熵(Zr,Hf,Nb,Ta)C 微米长方体的吸波性能和损耗机理,对其电磁参数进行测试,并结合广义传输线理论计算所制备的高熵碳化物粉体的反射损耗(RL),计算公式[21,28]如式(1) ~ 式(3)所示。

式中:Zin和 Z0 为吸波剂的输入阻抗和自由空间阻抗;f 为频率,GHz;c 为光速,3 × 108 m / s;d 为样品厚度,mm;εr 为复介电常数,εr = ε′ - jε″;μr 为复磁导率,μr = μ′ - jμ″;μ0 和 ε0 分别为自由空间的复磁导率和复介

电常数;tan h 为双曲正切函数;j 为复数。

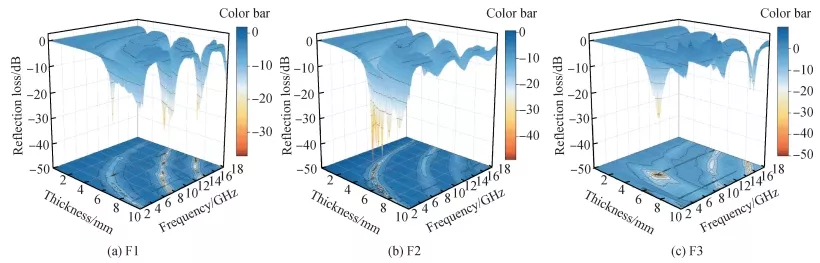

图 6 为样品 F1、F2 和 F3 的三维反射损耗曲线。从图中可见,样品 F1 和 F2 的 RL 最小值随着厚度的增加逐渐向低频方向移动。样品 F1(如图 6(a)所示)在厚度为 5. 9 mm、频率为 13. 52 GHz 时,反射损耗值最小(RLmin ),对应为 - 37. 06 dB;样品 F2 在 3. 5 mm 的厚度和 6. 16 GHz 的频率下获得 RLmin ,为 - 48. 86 dB;而样品 F3 则在厚度为 4. 8 mm、频率为 6. 48 GHz 时达到 RLmin ,为 - 28. 01 dB。

图 6 高熵(Zr,Hf,Nb,Ta)C 微米长方体的 RL 值随频率和厚度变化的三维图

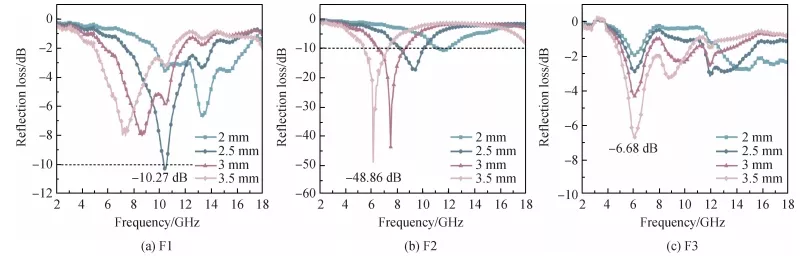

图 7 为样品 F1、F2 和 F3 在特定厚度下 RL 与频率的关系曲线。 将 RL < - 10 dB 定义为有效吸收,即材料对电磁波的吸收率超过90% 。 样品 F3 不存在有效吸收,其 RLmin仅为 -6. 68 dB(3. 5mm)。 当厚度为2. 5 mm时,样品 F1 的 RLmin可达 - 10. 27 dB,相应的有效吸收带宽为 0. 24 GHz(10. 32 ~ 10. 56 GHz)。 相较之下,样品 F2 具有更优异的吸波特性,在厚度为 3. 5 mm 时,RLmin可达 - 48. 86 dB,对应的有效吸收带宽为 1. 89 GHz(5. 44 ~ 7. 33 GHz)。 Zhou 等[28]的研究表明,HfC 和 TaC 纳米粉体与聚偏氟乙烯形成的复合材料展示出较好的吸波性能,对应的 RLmin分别为 - 55. 8 dB(3. 8 mm / 6 GHz)和 - 41. 1 dB(2 mm / 16. 2 GHz),然而,高密度值(12. 7 g / cm3 和 14. 5 g / cm3)限制了它们在吸波领域的应用。具有等物质的量成分的(Zr,Hf,Nb,Ta)C 微米长方体(F2)表现出了与上文所报道的 HfC 和 TaC 相类似的吸波性能,但是因密度较低的 ZrC(6. 59 g / cm3)和 NbC(7. 79 g / cm3)相互固溶使得样品 F2 的密度有了明显的降低,其理论密度为 10. 3 g / cm3。

图 7 特定厚度下高熵(Zr,Hf,Nb,Ta)C 微米长方体的 RL 值随频率变化的曲线

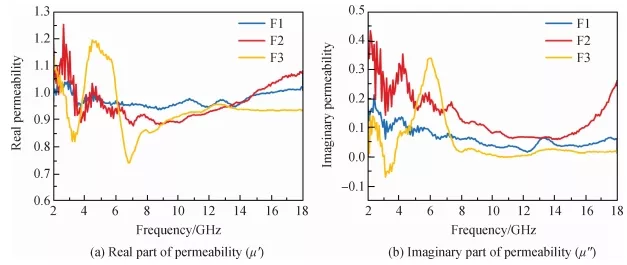

复磁导率(μr = μ′ - jμ″)和复介电常数(εr = ε′ - jε″)决定吸波性能。图8为所制备高熵(Zr,Hf,Nb,Ta)C陶瓷粉体的复磁导率与频率的函数曲线。三个样品的复磁导率实部(μ′)的值在 1 左右,复磁导率虚部(μ″)的值在 0 左右,说明样品 F1、F2 和 F3 不具有磁性,无法通过磁消耗达到吸波目的。

图 8 高熵(Zr,Hf,Nb,Ta)C 微米长方体的复磁导率

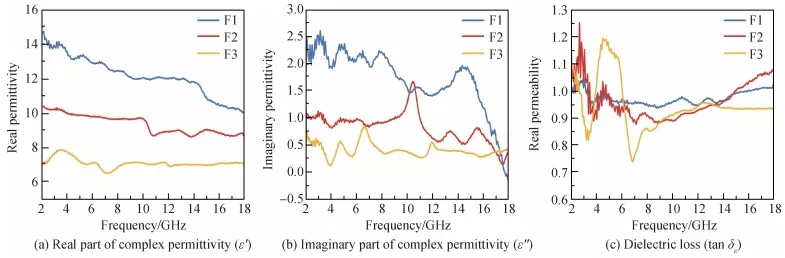

高熵(Zr,Hf,Nb,Ta)C 微米长方体复介电常数实部和虚部与频率的关系曲线如图 9(a)和(b)所示。 复介电常数实部(ε′)代表吸波材料的能量存储能力;而虚部(ε″)表示吸波材料的耗散能力,即由于材料偶极矩的重排以及与电磁波相互作用引起的能量损耗[29-31]。一般来说,复介电常数的实部和虚部越大,材料对电磁波的吸收能力越强。 三个样品中,F2 的 ε′和 ε″值最大,分别在 10 ~ 15 和 0 ~ 2. 5 变化,说明样品 F2 的导电性最好;其次为样品 F1,其 ε′和 ε″的波动范围分别为 9 ~ 10. 5 和 0. 5 ~ 1. 6;样品 F3 的介电常数最小,且ε′和 ε″与频率的关系曲线都很平稳,波动范围分别为 6. 5 ~ 8 和 0 ~ 0. 8。值得注意的是,三个样品的 ε″与频率曲线均存在几个共振峰,这表明存在介质极化。此外,介电损耗(tan δε = ε″/ ε′)代表吸波材料将电磁波转化为其他能量形式的能力[32-33],图 9(c)为 F1、F2 和 F3 的 tan δε 随频率变化的关系曲线。可见,三个样品的介电损耗能力在频率测试范围内相差不大,其介电损耗值排序为 F1 > F2 > F3。

图 9 高熵(Zr,Hf,Nb,Ta)C 微米长方体的复介电常数实部、虚部以及介电损耗

综上所述,高介电常数使 F2 中自由电子在电磁场作用下更容易传输,即 F2 与电磁波相互作用过程中会引起导电损耗,产生热能从而消耗电磁波的能量。 其次,微米长方体形貌可引入界面极化损耗,这是将电磁波能量转化为热能的另一有效途径[34]。因此,具有等物质的量的(Zr,Hf,Nb,Ta)C 微米长方体(F2)表现出优异的电磁波吸收能力。

- 4 抗氧化性

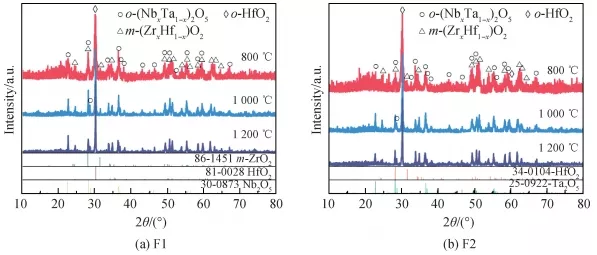

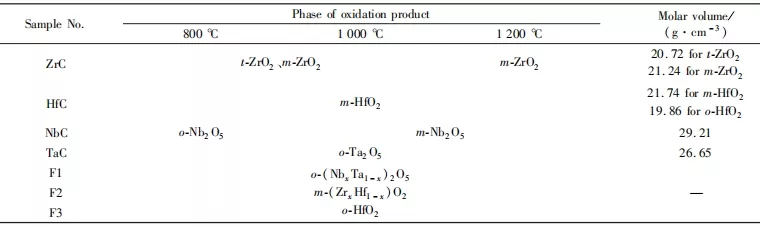

对 F1 和 F2 开展800 ℃ 、1 000 ℃和1 200 ℃保温2 h 的等温氧化试验,以探究其抗氧化性能。对氧化产物进行物相分析,XRD 谱如图 10 所示。F1 和 F2 经 800 ~ 1 200 ℃ 氧化热处理后,碳化物的衍射峰全部消失,说明(Zr,Hf,Nb,Ta)C 粉体在 800 ℃以上即可完全氧化。F1 和 F2 在各温度下的氧化产物是一致的,均包含正交相(NbxTa1 - x)2O5 固溶体、单斜相(ZrxHf1 - x)O2 固溶体和只存在于高温高压下的正交相 HfO2[35]。由于氧化产物中 Nb2O5 和 Ta2O5 具有相同的晶体结构(正交相)及相近的金属原子半径,且它们的衍射峰位置相近,因此氧化产物可形成 Nb2O5-Ta2O5 固溶体;同理,具有单斜晶体结构的 ZrO2和 HfO2也可形成固溶体,因此用 o-(NbxTa1 - x)2O5 和 m-(ZrxHf1 - x)O2 表示氧化产物。 与单组元碳化物相比,氧化产物的物相发生了明显的变化,如表 2 所示[36]。Shaimada 等[37]探究单晶 ZrC 在 600 ~ 1 500 ℃的氧化行为,结果表明当氧化温度低于 1 100 ℃时,氧化产物包含四方和单斜相的氧化锆( t-ZrO2 和 m-ZrO2),当氧化温度高于 1 100 ℃时,t-ZrO2全部转化为 m-ZrO2。然而,在本研究中发现,ZrO2的 t→m 完全相变仅在 800 ℃ 就可发生,这归因于 Hf 的掺杂带来的协同效应提高了 ZrO2的 t→m 转变的驱动力,促使这一转变在较低的温度(800 ℃ )下即可完成[38]。相似地,Nb 和 Ta 引发的协同效应也促使 HfO2 在常压氧化环境即可得到 o-HfO2。此外,Hf 的存在抑制了Nb2O5 的 o→m 相变[36]。随着氧化温度逐渐升高,氧化产物的结晶度提高,且 o-(NbxTa1 - x)2O5 和m-(ZrxHf1 - x)O2 的含量逐渐降低,在 1 200 ℃时 F1 和 F2 的氧化产物主要为 o-HfO2。

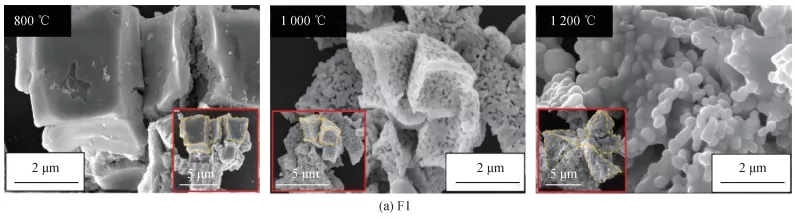

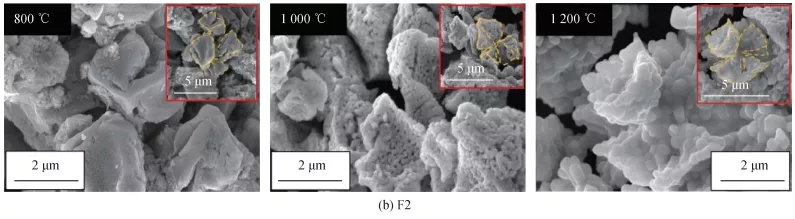

F1 和 F2 经 800 ~ 1 200 ℃氧化后产物的微观形貌如图 11 所示。与未经氧化的(Zr,Hf,Nb,Ta)C 微米长方体相比(见图 1),经 800 ℃氧化后碳化物的长方体形貌遭到破坏,沿棱边炸裂,呈现出顶点连接的四棱锥簇形貌(见图 11 插图中虚线部分),但颗粒尺寸没有明显变化。通过对比,F2 经氧化后长方体的炸裂程度更为显著,且在长方体表面观察到氧化颗粒,以上现象说明 F2 的抗氧化性比 F1 的差。随着氧化温度升高至1 000 ℃ ,所形成的顶点连接的四棱锥簇形貌更加明显,其表面由氧化物纳米颗粒组成,且存在明显的孔洞。当氧化温度进一步升高至 1 200 ℃时,氧化产物依旧维持着四棱锥簇形貌,但其表面的氧化产物颗粒长大。在该温度下,F1 氧化得到的产物表面仍存在孔洞,氧化物颗粒的粒径约为 300 nm;然而样品 F2 的氧化产物表面致密,颗粒的粒径为 ~ 500 nm。与单组元碳化物完全氧化后的理论摩尔体积变化相比,样品 F1 和 F2 氧化后的体积膨胀更小,在高温氧化的过程中也不会出现颗粒剥落的现象,从而有效抑制了氧气的进入和进一步氧化,表现出优异的抗氧化性能。对 F1 和 F2 经 1 200 ℃ 等温氧化后所得产物进行了 EDS 面分析(见图 12),试验结果表明氧化物颗粒中 Zr、Hf、Nb、Ta 和 O 元素分布较均匀。综上,F1 和 F2 的氧化产物相组成一致,氧化产物的形貌说明 F1 的抗氧化性优于 F2。

图 10 高熵(Zr,Hf,Nb,Ta)C 陶瓷粉体经 800 ℃ 、1 000 ℃和 1 200 ℃氧化 2 h 后所得产物的 XRD 谱

表 2 高熵(Zr,Hf,Nb,Ta)C 陶瓷粉体与单组元碳化物氧化后所得产物的物相及理论摩尔体积

图 11 高熵(Zr,Hf,Nb,Ta)C 陶瓷粉体经 800 ℃ 、1 000 ℃和 1 200 ℃氧化后所得产物的 SEM 形貌

图 12 高熵(Zr,Hf,Nb,Ta)C 陶瓷粉体经 1 200 ℃氧化后所得产物的 EDS 面分析

3 结 论

(1)本文提出一种低温无压的烧结工艺制备高熵碳化物陶瓷粉体。单组元碳化物与 Ni 的混合粉体先经过惰性氛围下 1 500 ℃高温热处理,冷却后经硝酸腐蚀后制备出三种不同比例的(Zr,Hf,Nb,Ta)C 微米长方体,其平均粒径约为 2 μm。

(2)具有等物质的量成分的( Zr,Hf,Nb,Ta) C 微米长方体展现出优异的电磁波吸收性能,在厚度为3. 5 mm、频率为 6. 16 GHz 时,最低反射损耗值达到 - 48. 86 dB,对应的有效吸收带宽可达到 1. 89 GHz(5. 44 ~ 7. 33 GHz)。

(3)高熵( Zr,Hf,Nb,Ta) C 微米长方体经 800 ~ 1 200 ℃ 等温氧化处理后所得的产物包含正交相

(NbxTa1 - x)2O5 固溶体、单斜相(ZrxHf1 - x)O2 固溶体和正交相 HfO2 。各元素间的协同效应使(Zr,Hf,Nb,Ta)C的氧化产物不同于单组元碳化物。其中,Hf 的存在促使 ZrO2 在 800 ℃ 完成 t→m 相变,并可抑制 Nb2O5 的o→m 相变,Nb 和 Ta 的掺杂促使 HfO2 在常压下即可完成 m→o 相变。

参考文献:略

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。